一种轨道列车室内减振连接结构

文献发布时间:2024-04-18 19:48:15

技术领域

本申请属于减振结构技术领域,具体涉及一种轨道列车室内减振连接结构。

背景技术

铁路交通一直是我国最为重要的交通方式,近年来随着我国高铁行业的迅猛发展,更加奠定了铁路交通在我国交通领域中重要的地位,随着交通流量的日益增大,选择铁路出行的人们也越来越多,这就对轨道列车的乘坐舒适性有了更高的要求,提高轨道列车室内舒适性的方法有很多,例如为了提高列车内的隔音性,会在列车内壁进行隔音处理;为了保持列车内的空气环境,会在列车内增加了通风过滤装置;为了保持列车内的温度环境,会在列车内增设中央空调,这些都是提高轨道列车舒适性的方法,而且上述方法多数已经应用在现在的铁路交通中,上述提高轨道列车舒适性的方式多是基于乘客的生活环境和生活习惯为基础进行的改善措施,而在提高轨道列车舒适性时往往忽略了列车在行驶过程中对于乘客的影响,这种影响主要是集中在传统的特快、普快或直达列车中,虽然高铁是未来铁路交通的发展趋势,但是就目前而言其包容量仍然有限,部分地区还是无法满足建设高铁的条件,因此现有的铁路交通网络还是由传统列车和高铁组合搭建的,其中传统列车的占比还是相对较重的,传统轨道列车在运行时受到铁轨拼接节点处的影响以及列车运行时根据路况进行的速度变化会产生运行振动,这些振动会通过车轮逐步蔓延传递给车体,由于现有的轨道列车的座椅多是与车体刚性连接,那这些振动也会通过车体传递给到列车座椅上,这就增加了乘客乘坐的颠簸感,而且这些振动是无规律可言的,其间隔和频率都不是可以通过人为而把控的,这就给会给乘客带来很多不适,因为在乘坐轨道列车时,乘客保持时间最长的姿态就是坐姿,频繁的颠簸产生的晃动必然会对乘客的舒适感造成影响,特别是长途旅行的乘客经常会在乘坐列车时进行休息,而频繁的晃动会直接影响乘客的休息状态,增加了乘客旅行的疲惫感。

为了克服现有传统列车在运行时产生的振动从而影响乘客舒适性的问题,专利申请号为:CN202111448030.5,专利名称为:一种用于轨道车辆座椅的准零刚度减振器的专利申请中公开了一种减振器,该专利中提供的减振结构主要是通过准零刚度弹簧消除纵向的座椅振动,这种振动多是在列车经过轨道节点时产生的,通过准零刚度弹簧吸收纵向振幅达到减振的目的,但是如上文所说在传统列车运行时不仅会受到纵向振动的影响,还会受到列车运行时根据路况进行相应速度变化产生振动,这个振动的具体方向并不确定,但是根据轨道列车的工作环境可以判断,该振动都是沿着座椅水平方向产生的,如果只重视消除垂向的振动而忽略水平方向的振动传递,对于乘客舒适性的提高是很有限的,因此为了提高轨道列车中乘客的舒适度,研发一种室内减振连接结构是在对传统列车改造优化工作中具有重要的工程意义和实用价值的。

发明内容

本申请为了解决现有轨道列车座椅减振结构仅可以克服垂向振动对于列车座椅稳定性的影响,无法克服水平方向振动对于列车座椅稳定性的影响,从而导致乘客乘坐舒适感较差的问题,进而提供一种轨道列车室内减振连接结构;

一种轨道列车室内减振连接结构,所述减振连接结构包括底板、导向套、定位座、活动柱单元、底部缓冲单元、顶部连接板、顶部连接座、多个纵向缓冲单元和多个周向缓冲单元;所述导向套沿竖直方向设置在底板的上表面的中心处,且导向套的底部与底板的上表面固定连接,底部缓冲单元设置在导向套的内底部,且底部缓冲单元的底部与底板的上表面固定连接,定位座设置在底部缓冲单元的顶部,多个纵向缓冲单元沿周向等距设置在导向套的外圆面上,且每个纵向缓冲单元的一端与底板的上表面固定连接,每个纵向缓冲单元的另一端穿过导向套并与定位座的外圆壁固定连接,活动柱单元设置在定位座中,且活动柱单元的底部与定位座的内底部滑动设置,活动柱单元的顶部延伸至定位座的外部,顶部连接板设置在活动柱单元的顶部上,且顶部连接板的轴线与活动柱单元的轴线共线设置,顶部连接板的底部与活动柱单元的顶部固定连接,顶部连接板的边缘处搭设在定位座的顶部,且顶部连接板边缘处的底部与定位座的顶部滑动设置,顶部连接座固接在顶部连接板顶部的中心处,多个周向缓冲单元沿周向等距设置在活动柱单元的外圆壁上,且每个周向缓冲单元的一端与活动柱单元的外圆壁固定连接,每个周向缓冲单元的另一端与定位座的内圆壁固定连接;

进一步地,所述导向套外圆面上等距加工有多个纵向条形孔,每个纵向条形孔与一个纵向缓冲单元对应设置,每个纵向缓冲单元的一端穿过对应的纵向条形孔并与定位座的外圆壁固连接;

进一步地,所述定位座包括圆柱状座体、顶部压环和多个一号滚珠,圆柱状座体的顶部沿周向等距加工有多个一号半球状凹坑,每个一号滚珠对应设置在一个一号半球状凹坑中,每个一号半球状凹坑的两侧分别加工有两个销孔,顶部压环的底部沿周向等距设有多个插接销组,每个插接销组中包括两个插接销,每个插接销的顶部与顶部压环一体成形设置,每个插接销与一个销孔同轴对应设置,顶部压环通过插接销插接在圆柱状座体的顶部,顶部压环的上表面上沿周向等距加工有多个通过孔,每个通过孔与一个一号滚珠对应设置,每个一号滚珠的顶部穿过对应的通过孔并设置在顶部压环的外部,通过顶部压环对多个一号滚珠进行定位,顶部压环与圆柱状座体之间设有一号密封圈,一号密封圈的顶部与顶部压环的底部紧密接触,一号密封圈的底部与圆柱状座体的顶部紧密接触,顶部连接板的边缘处搭设在多个一号滚珠上,顶部连接板通过多个一号滚珠与定位座滑动设置;

进一步地,所述活动柱单元包括活动柱体和多个底部滚珠单元,所述活动柱体的底部均布加工有多个二号半球状凹坑,每个底部滚珠单元对应设置在一个二号半球状凹坑中,且每个底部滚珠单元与活动柱体的底部拆卸连接;

进一步地,所述底部缓冲单元包括顶部承压板、蜂窝缓冲层和底部橡胶板,所述顶部承压板和底部橡胶板上下平行相对设置,蜂窝缓冲层设置在顶部承压板和底部橡胶板之间,且蜂窝缓冲层的顶部与顶部承压板的底部固定连接,蜂窝缓冲层的底部与底部橡胶板的顶部固定连接,底部橡胶板与底板的上表面接触,定位座中圆柱状座体的底部设置在顶部承压板上;

进一步地,所述纵向缓冲单元包括定位座连接块、顶部铰接座、一号压缩弹簧阻尼器结构、底部铰接耳和固定铰接座,所述顶部铰接座固接在一号压缩弹簧阻尼器结构的顶端,底部铰接耳设置在一号压缩弹簧阻尼器结构的底端,且底部铰接耳的一端与一号压缩弹簧阻尼器结构的底端固定连接,定位座连接块设置在顶部铰接座上,定位座连接块的一端与顶部铰接座铰接,定位座连接块的另一端穿过纵向条形孔并与圆柱状座体的外圆壁固定连接,固定铰接座固接在底板的上表面上,底部铰接耳的另一端与固定铰接座铰接;

进一步地,所述周向缓冲单元包括两个周向缓冲组件,两个周向缓冲组件沿活动柱体径向方向的中分面对称设置,每个周向缓冲组件的一端与活动柱体的外圆壁固定连接,每个周向缓冲组件的另一端与定位座的内壁固定连接;

进一步地,所述减振连接结构还包括导向套加固单元,导向套加固单元套装在导向套上,所述导向套加固单元包括加固环和多个加强肋板,加固环套设在导向套的下部,且加固环的底端与底板的上表面固定连接,加固环的内环壁与导向套的外圆壁固定连接,加固环的顶部沿周向设有环状凸起,环状凸起与加固环一体成形设置,多个加强肋板沿周向等距设置在环状凸起的外圆面上,且每个加强肋板的一侧与环状凸起的外环壁固定连接,每个加强肋板的底部与加固环的顶部固定连接;

进一步地,所述顶部连接座包括两个锁紧单元和一个连接插槽板,所述两个锁紧单元和一个连接插槽板均设置在顶部连接板的顶部,且两个锁紧单元沿顶部连接板顶端的一条直径对称设置,每个锁紧单元的底部与顶部连接板的顶部固定连接,连接插槽板设置在两个锁紧单元之间,且连接插槽板的底部与顶部连接板的顶部固定连接,连接插槽板的每端与对应的锁紧单元固定连接;

进一步地,所述减振连接结构还包括与顶部连接座配合使用的连接件单元,所述连接件单元安装在与减振连接结构连接的部件上,连接件单元包括安装板、中心插板和两个限位插销,所述中心插板固接在安装板下表面的中心处,且中心插板与连接插槽板对应配合设置,两个限位插销沿连接插槽板长度方向的中心线对称设置在中心插板的两端,且每个限位插销的顶部与安装板下表面固定连接,每个限位插销与一个锁紧单元对应配合设置;

本申请相对于现有技术所产生的有益效果:

本申请提供的一种轨道列车室内减振连接结构,相比于现有的列车的室内减振结构而言增加了周向缓冲单元,不仅可以克服垂向振动对于列车座椅的影响,同时还可以克服水平振动对于列车座椅的影响,最大程度保证了列车座椅在列车运行时的稳定性,与现有减振结构相比本申请优化了垂向隔振结构,通过多根压缩弹簧阻尼作为缓冲部件,实现双级缓冲,当乘客初次坐在座椅上时阻尼器会进行工作实现压缩动作并配合底部缓冲单元对座椅进行支撑,当列车遇到垂向振动时,阻尼器会进一步压缩并且阻尼器端部会带动过渡段和压缩弹簧同步压缩,通过压缩弹簧的压缩动作实现二级缓冲,本申请增加的周向缓冲单元通过多个缓冲组件组成,每个缓冲组件中包括两个相对设置的压缩阻尼机构,当列车运行时出现周向水平振动时,活动柱会沿振动方向运动(惯性冲击)随着活动柱运动回压缩对应区域内的压缩阻尼机构,该区域内压缩阻尼机构进行收缩动作(弹簧压缩)的同时其他区域的压缩阻尼机构会随着活动柱的运动方向进行延伸动作(弹簧延展),随着周向缓冲单元中不同区域内的弹簧进行压缩和延展动作过程中对振动振幅进行吸收,最大程度保证了座椅的平稳性,相比于传统刚性连接中的座椅而言,本申请将原本人体所承受的惯性力转换到了由座椅承受,并且通过缓冲装置消除惯性力对座椅的影响,进而降低乘客的颠簸感,使其在乘坐列车时可以有一个较为安静和平稳的休息环境;

本申请为了使座椅与减振结构可以进行快速且平稳的连接也优化了二者之间的连接结构,在可以保证座椅进行快速拆卸的同时和可以保证连接准确性和稳定性,本申请采用插接的方式实现座椅与减振结构的连接,通过插接槽与插接块对座椅和减振结构的连接点进行限位和定位,保证连接点的准确性,通过锁紧单元与限位插销进行配合,对连接点的垂向进行限位,避免列车出现垂向晃动时座椅与减振结构分离,对于锁紧单元与限位插销的锁紧方式采用了拼接限位板作为限位主体,配合插销底部的限位盘进行限位锁紧,在拼接限位板合并时可以形成容纳限位盘空间,当需要拆卸时通过磁力使限位板分离将限位盘从限位空间中取出,当需要锁紧时接触磁力限位盘在复位弹簧的作用下重新合并,此种方式相比于传统的螺栓紧固的方式在安装时更为方便,极大的降低了安装的时间,便于对座椅或是损坏的减振结构进行维护和更换,提高了装置维护的便捷性。

附图说明

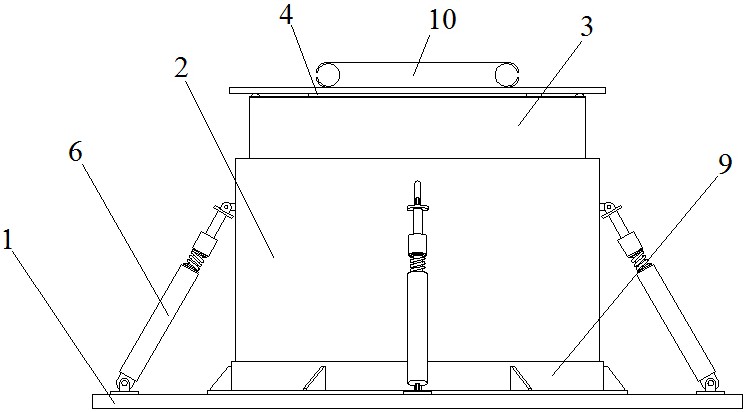

图1为本申请所述减振连接结构的主视示意图;

图2为本申请所述减振连接结构的主剖示意图;

图3为本申请所述减振连接结构的俯视示意图;

图4为本申请所述减振连接结构的内部结构示意图;

图5为本申请所述减振连接结构中导向套加固单元的结构示意图;

图6为本申请所述减振连接结构中底部缓冲单元的结构示意图;

图7为图2中A处的局部放大图;

图8为图2中B处的局部放大图;

图9为本申请所述减振连接结构中活动柱单元的仰视示意图;

图10为本申请所述减振连接结构中纵向缓冲单元的结构示意图;

图11为本申请所述减振连接结构中一号压缩弹簧阻尼器结构的结构示意图;

图12为本申请所述减振连接结构中周向缓冲单元的结构示意图;

图13为本申请所述减振连接结构中二号压缩弹簧阻尼器结构的结构示意图;

图14为本申请所述减振连接结构中顶部连接座的俯视示意图(关闭状态);

图15为本申请所述减振连接结构中顶部连接座的俯视示意图(开合状态);

图16为本申请所述减振连接结构中锁紧单元的主剖示意图;

图17为本申请所述减振连接结构中锁紧单元的俯剖示意图;

图18为本申请所述减振连接结构中连接件单元的仰视示意图;

图19为本申请所述减振连接结构中连接件单元的主视示意图;

图中1底板、2导向套、21纵向条形孔、3定位座、31圆柱状座体、32一号半球状凹坑、33一号滚珠、34顶部压环、35一号密封圈、4活动柱单元、41活动柱体、42二号滚珠、43底部压环、44二号半球状凹坑、45二号密封圈、46锁紧螺栓、5底部缓冲单元、51顶部承压板、52蜂窝缓冲层、53底部橡胶板、6纵向缓冲单元、61定位座连接块、62顶部铰接座、63一号压缩弹簧阻尼器结构、631一号阻尼器、632过渡套、633一号压缩弹簧 、64底部铰接耳、65固定铰接座、7顶部连接板、8周向缓冲单元、81一号球铰、82二号压缩弹簧阻尼器结构、821二号阻尼器、822二号压缩弹簧、823一号球铰铰接座、824二号球铰铰接座、83二号球铰、9导向套加固单元、91加固环、92加强肋板、10顶部连接座、101锁紧单元、1011壳体、1012顶盖、1013锥形通孔、1014锁紧板、1015复位弹簧、1016滑道板、1017磁性板、1018滑动块、1019插装通孔、1020通槽、102连接插槽板、103电磁铁棒、11连接件单元、111安装板、112中心插板、1121U形板、1122插块组、113限位插销、1131连接柱和1132限位盘。

具体实施方式

具体实施方式一:结合图1至图19说明本实施方式,本实施方式中提供了一种轨道列车室内减振连接结构,所述减振连接结构包括底板1、导向套2、定位座3、活动柱单元4、底部缓冲单元5、顶部连接板7、顶部连接座10、多个纵向缓冲单元6和多个周向缓冲单元8;所述导向套2沿竖直方向设置在底板1的上表面的中心处,且导向套2的底部与底板1的上表面固定连接,底部缓冲单元5设置在导向套2的内底部,且底部缓冲单元5的底部与底板1的上表面固定连接,定位座3设置在底部缓冲单元5的顶部,多个纵向缓冲单元6沿周向等距设置在导向套2的外圆面上,且每个纵向缓冲单元6的一端与底板1的上表面固定连接,每个纵向缓冲单元6的另一端穿过导向套2并与定位座3的外圆壁固定连接,活动柱单元4设置在定位座3中,且活动柱单元4的底部与定位座3的内底部滑动设置,活动柱单元4的顶部延伸至定位座3的外部,顶部连接板7设置在活动柱单元4的顶部上,且顶部连接板7的轴线与活动柱单元4的轴线共线设置,顶部连接板7的底部与活动柱单元4的顶部固定连接,顶部连接板7的边缘处搭设在定位座3的顶部,且顶部连接板7边缘处的底部与定位座3的顶部滑动设置,顶部连接座10固接在顶部连接板7顶部的中心处,多个周向缓冲单元8沿周向等距设置在活动柱单元4的外圆壁上,且每个周向缓冲单元8的一端与活动柱单元4的外圆壁固定连接,每个周向缓冲单元8的另一端与定位座3的内圆壁固定连接。

本实施方式中提供的一种轨道列车室内减振连接结构不仅可以使列车座椅消除列车运行时产生的垂向振动,还可以缓冲列车运行时产生的水平振动,最大程度的保证乘客乘坐列车时的稳定性,为乘客提供一种较为舒适的乘坐环境,对于传统列车的改造优化有着重要的工程意义,其中纵向缓冲单元6的个数为4个,周向缓冲单元8的个数为8个。

具体实施方式二:结合图1至图19说明本实施方式,本实施方式与具体实施方式一不同点在于,所述导向套2外圆面上等距加工有多个纵向条形孔21,每个纵向条形孔21与一个纵向缓冲单元6对应设置,每个纵向缓冲单元6的一端穿过对应的纵向条形孔21并与定位座3的外圆壁固连接。其它组成和连接方式与具体实施方式一相同。

本实施方式中,纵向条形孔21主要起到导向作用,辅助定位座3下降过程的稳定性。

具体实施方式三:结合图1至图19说明本实施方式,本实施方式与具体实施方式二不同点在于,所述定位座3包括圆柱状座体31、顶部压环34和多个一号滚珠33,圆柱状座体31的顶部沿周向等距加工有多个一号半球状凹坑32,每个一号滚珠33对应设置在一个一号半球状凹坑32中,每个一号半球状凹坑32的两侧分别加工有两个销孔,顶部压环34的底部沿周向等距设有多个插接销组,每个插接销组中包括两个插接销,每个插接销的顶部与顶部压环34一体成形设置,每个插接销与一个销孔同轴对应设置,顶部压环34通过插接销插接在圆柱状座体31的顶部,顶部压环34的上表面上沿周向等距加工有多个通过孔,每个通过孔与一个一号滚珠33对应设置,每个一号滚珠33的顶部穿过对应的通过孔并设置在顶部压环34的外部,通过顶部压环34对多个一号滚珠33进行定位,顶部压环34与圆柱状座体31之间设有一号密封圈35,一号密封圈35的顶部与顶部压环34的底部紧密接触,一号密封圈35的底部与圆柱状座体31的顶部紧密接触,顶部连接板7的边缘处搭设在多个一号滚珠33上,顶部连接板7通过多个一号滚珠33与定位座3滑动设置。其它组成和连接方式与具体实施方式二相同。

本实施方式中,通过一号滚珠33与顶部连接板7进行滑动接触,保证顶部连接板7在进行周向移动时的流畅性,为了保证一号滚珠33工作的稳定性和流畅性,在一号半球状凹坑32中会预先设置润滑油,提高滚珠的润滑性,随着滚珠的转动将滑油带到顶部连接板7与一号滚珠33之间,也保证了顶部连接板7与一号滚珠33之间的润滑性,通过顶部压环34对多个一号滚珠33进行限位可以保证其可以始终在一号半球状凹坑32中动作,这里的压环并非是将一号滚珠33压紧,顶部压环34的目的是限位,在顶部压环34与一号滚珠33之间设有间隙,保证一号滚珠33的自由度,一号密封圈35的设置是防止滑油泄漏,一方面避免了滑油浪费,另一方面也保证了工作环境的整洁度。

具体实施方式四:结合图1至图19说明本实施方式,本实施方式与具体实施方式三不同点在于,所述活动柱单元4包括活动柱体41和多个底部滚珠单元,所述活动柱体41的底部均布加工有多个二号半球状凹坑44,每个底部滚珠单元对应设置在一个二号半球状凹坑44中,且每个底部滚珠单元与活动柱体41的底部拆卸连接;

所述底部滚珠单元包括二号滚珠42、底部压环43、二号密封圈45和多个锁紧螺栓46,所述二号滚珠42对应设置在一个二号半球状凹坑44中,二号半球状凹坑44的周向等距加工有多个锁紧螺纹孔,底部压环43的下表面沿周向等距加工有多个沉头通孔,且每个沉头通孔与一个锁紧螺纹孔同轴对应设置,底部压环43设置在活动柱体41的底部,且底部压环43通过多个锁紧螺栓46与活动柱体41的底部拆卸连接,二号滚珠42的底部穿过底部压环43上的中心孔并与圆柱状座体31的内底部接触,活动柱体41通过多个二号滚珠42与圆柱状座体31的内底部滑动设置。其它组成和连接方式与具体实施方式三相同。

本实施方式中,活动柱单元4是顶部连接板7的主要支撑结构,活动柱单元4与圆柱状座体31之间也通过滚珠进行滑动连接,其原理与圆柱状座体31和顶部连接板7之间的滑动连接模式相同,区别在于为了保证活动柱单元4与圆柱状座体31之间的滑动流畅性,会在圆柱状座体31的内底部设置滑油,随着二号滚珠42的带动将滑油带入到二号半球状凹坑44中对滚珠与凹坑之间进行润滑,底部压环43由于受到重力的作用不能采用插接的方式,需要通过螺栓与活动柱体41的底部进行拆卸连接。

具体实施方式五:结合图1至图19说明本实施方式,本实施方式与具体实施方式四不同点在于,所述底部缓冲单元5包括顶部承压板51、蜂窝缓冲层52和底部橡胶板53,所述顶部承压板51和底部橡胶板53上下平行相对设置,蜂窝缓冲层52设置在顶部承压板51和底部橡胶板53之间,且蜂窝缓冲层52的顶部与顶部承压板51的底部固定连接,蜂窝缓冲层52的底部与底部橡胶板53的顶部固定连接,底部橡胶板53与底板1的上表面接触,定位座3中圆柱状座体31的底部设置在顶部承压板51上。其它组成和连接方式与具体实施方式四相同。

本实施方式中,底部缓冲单元5主要对圆柱状座体31进行支撑作用,其中的蜂窝缓冲层52具有一定的压缩性,当乘客坐在座椅上时,座椅会受到重力下沉,整体会下坠,此时蜂窝缓冲层52出现第一次压缩状态,并保持配合一次压缩过程中的纵向缓冲单元6共同对座椅进行支撑,当垂向振动产生时,蜂窝缓冲层52与纵向缓冲单元6均会随着振动的方向进行二次压缩或延展动作,通过压缩或延展动作对振幅进行吸收,提高了座椅受到垂向振动冲击时的平稳性。

具体实施方式六:结合图1至图19说明本实施方式,本实施方式与具体实施方式五不同点在于,所述纵向缓冲单元6包括定位座连接块61、顶部铰接座62、一号压缩弹簧阻尼器结构63、底部铰接耳64和固定铰接座65,所述顶部铰接座62固接在一号压缩弹簧阻尼器结构63的顶端,底部铰接耳64设置在一号压缩弹簧阻尼器结构63的底端,且底部铰接耳64的一端与一号压缩弹簧阻尼器结构63的底端固定连接,定位座连接块61设置在顶部铰接座62上,定位座连接块61的一端与顶部铰接座62铰接,定位座连接块61的另一端穿过纵向条形孔21并与圆柱状座体31的外圆壁固定连接,固定铰接座65固接在底板1的上表面上,底部铰接耳64的另一端与固定铰接座65铰接;

所述一号压缩弹簧阻尼器结构63包括一号阻尼器631、过渡套632和一号压缩弹簧633,所述过渡套632和一号压缩弹簧633均套设在一号阻尼器631中活塞杆的外圆面上,一号压缩弹簧633设置在过渡套632与一号阻尼器631中的壳体之间,且一号压缩弹簧633的一端与过渡套632的底端固定连接,一号压缩弹簧633的另一端与一号阻尼器631中的壳体固定连接,顶部铰接座62固接在一号阻尼器631中活塞杆的顶端,底部铰接耳64固接在一号阻尼器631中壳体的底端。其它组成和连接方式与具体实施方式五相同。

本实施方式中提供的一号压缩弹簧阻尼器结构63相比于传统的压缩弹簧阻尼器而言增加了过渡套,过渡套可以对压缩弹簧阻尼器的工作状态进行分段,将原本的一次压缩状态分为二次压缩,且两次压缩的状态时不同,一次压缩时,仅是阻尼器进行中活塞杆进行压缩动作,压缩弹簧不参与压缩工作,二次压缩时,活塞杆的端部会带动过渡套632运动,此时压缩弹簧进行同步压缩,一次压缩主要是适应人体坐在座椅上,座椅的下坠感,如果此时弹簧参与会对座椅提供一个较强的反向力,可能引起乘客的不适,二次压缩主要是用于克服列车运动时的垂向振动,消除振幅为乘客提供一种舒适的乘坐环境。

具体实施方式七:结合图1至图19说明本实施方式,本实施方式与具体实施方式六不同点在于,所述周向缓冲单元8包括两个周向缓冲组件,两个周向缓冲组件沿活动柱体41径向方向的中分面对称设置,每个周向缓冲组件的一端与活动柱体41的外圆壁固定连接,每个周向缓冲组件的另一端与定位座3的内壁固定连接;

所述周向缓冲组件包括一号球铰81、二号压缩弹簧阻尼器结构82和二号球铰83,所述一号球铰81与二号压缩弹簧阻尼器结构82的一端铰接,二号球铰83与二号压缩弹簧阻尼器结构82的另一端铰接,一号球铰81的壳体固接在定位座3的内壁上,二号球铰83固接在活动柱体41的外圆壁上;

所述二号压缩弹簧阻尼器结构82包括二号阻尼器821、二号压缩弹簧822、一号球铰铰接座823和二号球铰铰接座824,所述二号压缩弹簧822套设在二号阻尼器821中的活塞杆上,且二号压缩弹簧822的一端与二号阻尼器821中的壳体固定连接,二号压缩弹簧822的另一端与二号阻尼器821中活塞杆的端部固定连接,一号球铰铰接座823固接在二号阻尼器821中活塞杆的端部,且二号阻尼器821通过一号球铰铰接座823与一号球铰81铰接,二号球铰铰接座824固接在二号阻尼器821中壳体的底部,且二号阻尼器821通过二号球铰铰接座824与二号球铰83铰接。其它组成和连接方式与具体实施方式六相同。

本实施方式中提供的周向缓冲单元用于克服列车运行时的水平振动,由于水平振动的方向是不确定的,为了提高缓冲单元的全面性,多个周向缓冲单元沿周向布置在活动柱单元4的外圆面上,周向缓冲单元的个数为正偶数,一般为6个或8个,每个周向缓冲单元包括了两个周向缓冲组件,两个周向缓冲组件相对设置,在活动柱受到水平振动时,随着振动方向对临近区域内的周向缓冲组件进行挤压,两个周向缓冲组件相背压缩对活动柱体41的运动趋势进行缓冲,同时其他区域的压缩阻尼机构会随着活动柱的运动方向进行延伸动作(弹簧延展),随着周向缓冲单元中不同区域内的弹簧进行压缩和延展动作过程中对振动振幅进行吸收,最大程度降低了座椅的平稳性,本申请中周向缓冲组件与活动柱体41和圆柱状座体31之间都是通过球铰进行连接,保证了周向缓冲组件发生形变时的自由度,以满足周向缓冲单元适应来自不同方向水平振动的冲击。

具体实施方式八:结合图1至图19说明本实施方式,本实施方式与具体实施方式七不同点在于,所述减振连接结构还包括导向套加固单元9,导向套加固单元9套装在导向套2上,所述导向套加固单元9包括加固环91和多个加强肋板92,加固环91套设在导向套2的下部,且加固环91的底端与底板1的上表面固定连接,加固环91的内环壁与导向套2的外圆壁固定连接,加固环91的顶部沿周向设有环状凸起,环状凸起与加固环91一体成形设置,多个加强肋板92沿周向等距设置在环状凸起的外圆面上,且每个加强肋板92的一侧与环状凸起的外环壁固定连接,每个加强肋板92的底部与加固环91的顶部固定连接。其它组成和连接方式与具体实施方式七相同。

本实施方式中,导向套加固单元9用于对导向套2进行底部固定,多个加强肋板92用于提高导向套2的稳定性。

具体实施方式九:结合图1至图19说明本实施方式,本实施方式与具体实施方式八不同点在于,所述顶部连接座10包括两个锁紧单元101和一个连接插槽板102,所述两个锁紧单元101和一个连接插槽板102均设置在顶部连接板7的顶部,且两个锁紧单元101沿顶部连接板7顶端的一条直径对称设置,每个锁紧单元101的底部与顶部连接板7的顶部固定连接,连接插槽板102设置在两个锁紧单元101之间,且连接插槽板102的底部与顶部连接板7的顶部固定连接,连接插槽板102的每端与对应的锁紧单元101固定连接;

所述锁紧单元101包括壳体1011、顶盖1012、滑道板1016和两个复位锁紧机构,所述壳体1011的顶部中心处加工有一个矩形空腔,顶盖1012设置在矩形空腔的顶部,且顶盖1012与壳体1011拆卸连接,顶盖1012的顶部中心处加工有锥形通孔1013,滑道板1016固接在矩形空腔的内底部,两个复位锁紧机构设置在矩形空腔中,且两个复位锁紧机构沿壳体1011长度方向的中心线相对设置,每个复位锁紧机构与矩形空腔中对应的一端端面固定连接,每个复位锁紧机构的底部与滑道板1016滑动连接,壳体1011的两端加工有插装通孔1019,每个插装通孔1019的轴线垂直于壳体1011的侧壁设置,每个插装通孔1019靠近矩形空腔的一侧加工有通槽1020,通槽1020的一端与插装通孔1019连通设置,通槽1020的另一端与矩形空腔连通设置,每个插装通孔1019中插装有一个电磁铁棒103;

所述复位锁紧机构包括锁紧板1014、磁性板1017、多个滑动块1018和多个复位组件,所述锁紧板1014设置在矩形空腔中,锁紧板1014是截面为J形的板体,锁紧板1014中的长延伸边部靠近顶盖1012设置,锁紧板1014中的短延伸边部靠近滑道板1016设置,锁紧板1014中长延伸部的端部中心处加工有半圆形嵌槽,多个滑动块1018沿壳体1011的宽度方向等距固接在锁紧板1014中短延伸边部的下表面上,滑道板1016的上表面沿壳体1011的宽度方向等距加工有多条滑道,每条滑道的长度延伸方向与壳体1011的长度延伸方向相同,每个滑动块1018与一条滑道对应配合设置,锁紧板1014通过多个滑动块1018与滑道板1016滑动连接,多个复位组件沿壳体1011的宽度方向等距设置在锁紧板1014的封闭端上,且每个复位组件沿壳体1011的一端与锁紧板1014的封闭端固定连接,每个复位组件沿壳体1011的另一端与矩形空腔中对应的一端端面固定连接,磁性板1017设置在通槽1020中,且磁性板1017的一侧与多个复位组件远离锁紧板1014的一端固定连接;

所述复位组件包括复位弹簧1015和中心导向杆,所述中心导向杆的一端与锁紧板1014的封闭端固定连接,中心导向杆的另一端延伸至通槽1020中并与磁性板1017的一侧固定连接,复位弹簧1015套设在中心导向杆的外圆面上,且复位弹簧1015的一端与锁紧板1014的封闭端固定连接,复位弹簧1015的另一端与矩形空腔中对应的一端端面固定连接。其它组成和连接方式与具体实施方式八相同。

具体实施方式十:结合图1至图19说明本实施方式,本实施方式与具体实施方式九不同点在于,所述减振连接结构还包括与顶部连接座10配合使用的连接件单元11,所述连接件单元11安装在与减振连接结构连接的部件上,连接件单元11包括安装板111、中心插板112和两个限位插销113,所述中心插板112固接在安装板111下表面的中心处,且中心插板112与连接插槽板102对应配合设置,两个限位插销113沿连接插槽板102长度方向的中心线对称设置在中心插板112的两端,且每个限位插销113的顶部与安装板111下表面固定连接,每个限位插销113与一个锁紧单元101对应配合设置;

所述中心插板112包括U形板1121和两个插块组1122,U形板1121倒置在安装板111下表面的中心处,且U形板1121的封闭端与安装板111的下表面固定连接,两个插块组1122均设置在U形板1121的内侧壁上,且两个插块组1122沿U形板1121宽度方向的中心线对称设置,每个插块组1122中包括多个插块,多个插块沿U形板1121的长度延伸方向等距设置,每个插块与所对应的U形板1121中的内侧壁固定连接,且每个插块与连接插槽板102中的一个插槽对应配合设置;

所述限位插销113包括连接柱1131和限位盘1132,所述连接柱1131沿竖直方向设置在安装板111的下表面上,且连接柱1131的顶端与安装板111固定连接,限位盘1132固接在连接柱1131的底端上,且限位盘1132与连接柱1131同轴设置。其它组成和连接方式与具体实施方式九相同。

结合具体实施方式九和具体实施方式十说明,为了使座椅与减振结构可以进行快速且平稳的连接也优化了二者之间的连接结构,在可以保证座椅进行快速拆卸的同时和可以保证连接准确性和稳定性,本申请采用插接的方式实现座椅与减振结构的连接,通过连接插槽板102与中心插板112对座椅和减振结构的连接点进行限位和定位,保证连接点的准确性,通过锁紧单元与限位插销进行配合,对连接点的垂向进行限位,避免列车出现垂向晃动时座椅与减振结构分离,对于锁紧单元101与限位插销113的锁紧方式采用了拼接限位板作为限位主体,配合插销底部的限位盘进行限位锁紧,在拼接限位板合并时可以形成容纳限位盘空间,当需要拆卸时通过磁力使限位板分离将限位盘从限位空间中取出,当需要锁紧时接触磁力限位盘在复位弹簧的作用下重新合并,此种方式相比于传统的螺栓紧固的方式在安装时更为方便,极大的降低了安装的时间,便于对座椅或是损坏的减振结构进行维护和更换,提高了装置维护的便捷性;

本实施方式中磁力是由电磁铁棒103提供的,电磁铁棒103在通电状态下会产生磁力,在磁力的作用下会吸附磁性板1017向电磁铁棒103靠近,磁性板1017通过中心导向杆带动锁紧板1014向电磁铁棒103运动,此状态下两个锁紧板1014处于分离状态,可以使限位插销113插入到两个锁紧板1014之间,待限位插销113插入到位后,电磁铁棒103断电,电磁铁棒103失去磁性,两个锁紧板1014伴随复位弹簧1015的复位动作重新合并在一起,实现了锁紧动作,为了保证锁紧板1014拼合的稳定性,在两个锁紧板1014的拼接面上对应设置插槽与插块,通过插槽和插块的配合保证两个锁紧板1014拼接的准确性,电磁铁棒103可以始终插装在插装通孔1019中,也可以待两个锁紧板1014合并后直接取出,电磁铁棒103的接线端要延伸至座椅外部用与外部电源连接,由于锁紧板1014在合并状态下是不需要进行磁力参与的,因此在安装完座椅后,通常会将电磁铁棒103从结构中取出,待进行座椅结构检修或者需要对部件进行更换时在重新安装,为了提供安装的便捷性,电磁铁棒103的插入方向与座椅的宽度方向相同。

本申请已以较佳实施案例揭示如上,然而并非用以限定本申请,任何熟悉本专业的技术人员,在不脱离本申请技术方案范围内,当可以利用上述揭示的结构及技术内容做出些许的更动或修饰为等同变化的等效实施案例,但是凡是未脱离本申请技术方案的内容,依据本申请的技术实质对以上实施案例所做的任何简单修改、等同变化与修饰,均仍属本申请技术方案范围。

工作原理:

本申请提供的铺设装置在使用前需要按照具体实施方式一至具体实施方式十中记载的内容组装在一起,首先将连接件单元11通过螺栓安装在座椅结构的底部,再将带有连接件单元11的座椅结构与带有顶部连接座10的减振结构进行连接,在连接时先将电磁铁棒103插入到插装通孔1019中,并通过外部电源对电磁铁棒103进行供电,电磁铁棒103在通电状态下产生磁性,磁性板1017收到电磁铁棒103的磁力吸引向电磁铁棒103进行运动,由于磁性板1017通过中心导向杆与锁紧板1014连接,则锁紧板1014也会随着磁性板1017向电磁铁棒103运动,此时两个锁紧板1014处于分离状态,这时将连接件单元11与顶部连接座10进行对接,使连接插槽板102与中心插板112插接设置,使限位盘1132设置在两个锁紧板1014之间,待中心插板112与限位盘1132安装到位后,控制外部电源对电磁铁棒103断电,电磁铁棒103断电在断电状态下失去磁性,此时磁性板1017在复位弹簧1015的回弹状态下远离电磁铁棒103,而与磁性板1017连接的锁紧板1014也随着磁性板1017一起远离电磁铁棒103,使两个锁紧板1014实现合并动作,两个锁紧板1014的顶部加工分别加工有一个圆形半孔,两个圆形半孔在锁紧板1014合并状态时形成完整的圆心通孔用于与连接柱1131配合,为了增加圆形半孔对连接柱1131的夹持性和包裹紧密性可以在圆形半孔的内壁上粘接密封橡胶层来提高摩擦力,而锁紧板1014的中心处合并后形成容纳限位盘1132的容纳腔,容纳腔可对限位盘1132进行限位,至此完成了座椅与减振结构的连接动作,此时可以将电磁铁棒103从插装通孔1019拆除备用,如果需要对减振结构内部进行检修或是对座椅进行更换时,可以重复上述步骤将座椅与减振结构进行分离;

待座椅和减振结构组装好后就可以投入到列车上进行使用,当乘客坐在座椅上时,座椅会受到重力下沉,整体会下坠,此时蜂窝缓冲层52出现第一次压缩状态,并配合保持一次压缩过程中的纵向缓冲单元6共同对座椅进行支撑,纵向缓冲单元6中的一号压缩弹簧阻尼器结构63相比于传统的压缩弹簧阻尼器而言增加了过渡套,过渡套可以对压缩弹簧阻尼器的工作状态进行分段,将原本的一次压缩状态分为二次压缩,且两次压缩的状态时不同,一次压缩时,仅是阻尼器进行中活塞杆进行压缩动作,压缩弹簧不参与压缩工作,一次压缩主要是适应人体坐在座椅上,座椅的下坠感,如果此时弹簧参与会对座椅提供一个反向力,可能引起乘客的不适;

当列车运行时出现垂向振动产生时,蜂窝缓冲层52与纵向缓冲单元6均会随着振动的方向进行二次压缩或延展动作,通过压缩或延展动作对振幅进行吸收,提高了座椅受到垂向振动冲击时的平稳性,二次压缩时,一号压缩弹簧阻尼器结构63中活塞杆的端部会带动过渡套632运动,此时压缩弹簧进行同步压缩,二次压缩主要是用于克服列车运动时的垂向振动,消除振幅为乘客提供一种舒适的乘坐环境;

当列车运行时出现水平振动产生时,周向缓冲单元8用于克服列车的水平振动,由于水平振动的方向是不确定的,为了提高缓冲单元的全面性,多个周向缓冲单元8沿周向等距布置在活动柱单元4的外圆面上,每个周向缓冲单元8包括了两个周向缓冲组件,两个周向缓冲组件相对设置,在活动柱受到水平振动时,随着活动柱单元4对振动方向所在区域内的周向缓冲组件进行挤压,两个周向缓冲组件相背压缩进而对活动柱体41的运动趋势进行缓冲,同时其他区域的压缩阻尼机构会随着活动柱体41的运动方向进行延伸动作(弹簧延展),随着周向缓冲单元中不同区域内的弹簧进行压缩和延展动作过程中对振动振幅进行吸收,最大程度降低了座椅的平稳性,本申请中周向缓冲组件与活动柱体41和圆柱状座体31之间都是通过球铰进行连接,保证了周向缓冲组件发生形变时的自由度,以满足周向缓冲单元适应来自不同方向水平振动的冲击;

周向缓冲组件的压缩状态与一号压缩弹簧阻尼器结构63中二次压缩时的状态相同,均是通过压缩弹簧配合阻尼器实现了振幅衰减,其他区域中周向缓冲组件的延展状态则是为了配合振动方向区域内的周向缓冲组件压缩状态而应变的,在水平振动产生时,活动柱体41会沿着水平振动方向进行移动,则活动柱体41与圆柱状座体31之间沿振动方向的间距会变小,活动柱体41与圆柱状座体31之间沿非振动方向的间距会变大,并且随着活动柱体41位置的变化,周向缓冲组件与活动柱体41连接点的位置也会发生变化,由于周向缓冲组件与活动柱体41是通过球铰连接的,并且二号压缩弹簧阻尼器结构82的长度是可以变化的,因此通过双球铰与二号压缩弹簧阻尼器结构82相互配合,使每个周向缓冲组件的应变自由度在水平振动产生时都可以满足工作需求,实现了振动方向区域内的周向缓冲组件与非振动方向区域内的周向缓冲组件进行完美配合,进而保证了座椅在受到列车运行时水平振动的冲击下仍然可以保持最大稳定性的技术效果,有利于为乘客提供一种平稳且舒适的休息环境。