介质集成波导结构及装置

文献发布时间:2024-04-18 19:48:15

技术领域

本申请涉及微波技术领域,尤其涉及一种介质集成波导结构及装置。

背景技术

5G通信的需求推进毫米波系统向高集成度,小型化,低成本的方向发展。传统波导体积大,不易于集成,故而产生了一种新的微波传输线形式,即基片集成波导(Substrateintegrated waveguide,SIW),其兼顾传统波导和微带传输线的优点,可实现高性能微波毫米波平面电路。但是,基片集成波导受现有加工工艺的制约,不可避免地会出现层偏的问题,而层偏会导致基片集成波导内产生TM

发明内容

本申请的目的在于提供一种介质集成波导结构及装置,以解决上述现有基片集成波导内产生TM

本申请第一方面提供一种介质集成波导结构,其中,包括本体,所述本体中形成有波导腔体,所述波导腔体在电磁波传输方向上的两端分别具有输入端口和输出端口,所述波导腔体内设置有至少一个金属化埋孔,所述金属化埋孔用于抑制所述波导腔体在设定频段内的横向磁场模态中沿所述电磁波传输方向上的电场分量。

其中,通过在波导腔体内设置金属化埋孔,可以使TM波的电场分量被金属化埋孔传导,使电磁波的传输方向上不存在电场,从而能够使波导腔体保持TE

在一种可能的设计中,所述金属化埋孔位于所述波导腔体的TM

其中,在TM

在一种可能的设计中,所述金属化埋孔位于所述波导腔体的中心位置处。

其中,将金属化埋孔设置于波导腔体的中心位置,金属化埋孔的两端分别与输入端口和输出端口对齐,一方面有利于电磁波的传输,另一方面可以相对于其它位置更有效地抑制TM

在一种可能的设计中,所述金属化埋孔靠近所述输入端口的一端与所述输入端口之间的距离为0.02~0.025mm,所述金属化埋孔靠近所述输出端口的一端与所述输出端口之间的距离为0.02~0.025mm。在该距离范围内,可以实现对电磁波传输方向上的电场最大程度的抑制。优选的是,金属化埋孔靠近输入端口的一端与输入端口之间的距离h3优选为0.023mm,金属化埋孔靠近输出端口的一端与输出端口之间的距离优选为0.023mm。

在一种可能的设计中,所述金属化埋孔为圆孔、椭圆孔、矩形孔、方形孔或多边形孔。优选的是,金属化埋孔优选为圆孔,圆孔可以保证孔内壁的金属材料层能够与孔壁可靠结合,避免出现孔壁分离的问题。

在一种可能的设计中,所述金属化埋孔为圆孔,所述金属化埋孔的直径为9~11mil。在该直径范围内,该金属化埋孔可以最大程度地实现对电磁波传输方向上的电场的抑制。其中,金属化埋孔的直径优选为10mil。

在一种可能的设计中,所述本体包括多层印刷电路板,多层所述印刷电路板层叠设置。

在一种可能的设计中,所述印刷电路板具有至少6层。

在一种可能的设计中,所述印刷电路板包括第一金属层、第二金属层和介质层,所述第一金属层和所述第二金属层分别设置于所述介质层的两侧;所述第一金属层、所述第二金属层和所述介质层的总厚度为0.13~0.15mm;所述第一金属层和所述第二金属层的厚度均为16~18um。从而可以压缩本体的整体体积,使该介质集成波导结构的整体体积减小。其中,第一金属层、第二金属层和介质层的总厚度为0.14mm,第一金属层和第二金属层的厚度均为17.5um。

在一种可能的设计中,所述波导腔体为矩形腔体。相对于其它形状的腔体而言,矩形腔体可以降低信噪比,降低损耗。

在一种可能的设计中,所述本体上设置有多个金属化过孔,多个所述金属化过孔围合形成所述波导腔体。多个金属化过孔沿平行于电磁波传输的方向延伸,且按矩形排列,在多个金属化过孔之间的区域形成上述波导腔体,电磁波可以在波导腔体中传输。

在一种可能的设计中,所述金属化过孔的直径为9~11mil。其中,金属化过孔的直径较小时,不便于生产加工,屏蔽效果不理想;而金属化过孔的直径较大时,也不利于形成矩形的波导腔体。本申请中,金属化过孔的直径优选为10mil。

在一种可能的设计中,沿所述波导腔体的长边方向,相邻两个所述金属化过孔之间的距离为17~19mil;沿所述波导腔体的短边方向,相邻两个所述金属化过孔之间的距离为18~20mil。本申请中,沿波导腔体的长边a方向,相邻两个金属化过孔之间的距离h1可以为18mil,沿波导腔体的短边b方向,相邻两个金属化过孔之间的距离h2可以为19mil。

在一种可能的设计中,所述金属化埋孔用于抑制所述波导腔体在75GHz~90GHz内的横向磁场模态中沿所述电磁波传输方向上的电场分量。从而使该介质集成波导结构可以应用于如77G毫米波雷达、5G通信等场景。

本申请的第二方面还提供了一种装置,其中,包括本申请第一方面提供的介质集成波导结构。

在一种可能的设计中,所述装置为滤波器、天线、耦合器或功分器。

应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本申请。

附图说明

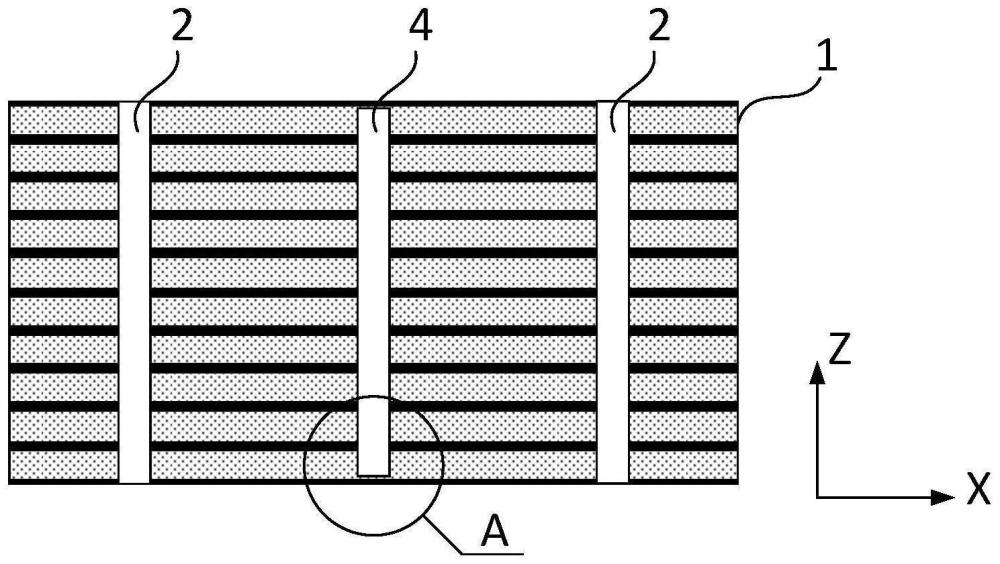

图1为理想情况下介质集成波导结构的俯视图;

图2为理想情况下介质集成波导结构的侧视图;

图3为本申请实施例提供的介质集成波导结构的俯视图;

图4为本申请实施例提供的介质集成波导结构的侧视图;

图5为介质集成波导结构存在层偏时的俯视图;

图6为介质集成波导结构存在层偏时的侧视图;

图7为本申请实施例提供的介质集成波导结构的S21曲线图;

图8为在TE

图9为在TM

图10为介质集成波导结构存在层偏且具有金属化埋孔时的电磁场分布图;

图11为PCB板的结构示意图;

图12为图4中A处的放大图。

附图标记:

1-本体;

11-波导腔体;

111-输出端口;

112-输入端口;

12-PCB板;

121-第一金属层;

122-第二金属层;

123-介质层;

2-金属化过孔;

3-缺陷;

4-金属化埋孔;

h1-距离;

h2-距离;

h3-距离。

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本申请的实施例,并与说明书一起用于解释本申请的原理。

具体实施方式

为了更好的理解本申请的技术方案,下面结合附图对本申请实施例进行详细描述。应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

在本申请的描述中,除非另有明确的规定和限定,术语“第一”、“第二”仅用于描述的目的,而不能理解为指示或暗示相对重要性;除非另有规定或说明,术语“多个”是指两个或两个以上;术语“连接”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接,或电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本申请中的具体含义。

介质集成波导作为一种新型的传输线结构,它综合了传统矩形波导和微带线的一系列优点,如介质集成波导具有较高的品质因数和很小的辐射损耗,和微带线一样具有体积小、重量轻、容易加工和集成等优点。从工作原理上看,够用普通波导实现的结构也都可以用介质集成波导来实现,比如滤波器、天线、微带到波导的过渡、耦合器、功分器等。

介质集成波导中存在横向电场模态(Transverse Electric Mode,TE)和横向磁场模态(Transverse Magnetic Mode,TM),其中,TE波在电磁波传播方向上有磁场分量但无电场分量,TM波在电磁波传播方向上有电场分量而无磁场分量。为了保证介质集成波导结构具有良好的直通性,需要使电场保持水平分布,该“水平分布”是在指垂直于介质集成波导结构中电磁波传输方向(如图2中所示的Z向)上分布,即如图1中X-Y所示方向分布,也就是使介质集成波导结构的腔体保持TE波的传输模式,避免产生沿电磁波传输方向上的电场分布。而TM波在电磁波传播方向上有电场分量,这种电场分量会破坏介质集成波导结构的直通性,影响波导的频响特性。

本申请提供一种介质集成波导结构,如图3和图4所示,其包括本体,本体中形成有波导腔体,波导腔体在电磁波传输方向上的两端分别具有输入端口和输出端口,电磁波可以从输入端口进入波导腔体,并从输出端口输出。

其中,波导腔体内设置有至少一个金属化埋孔,该金属化埋孔设置于本体的内部,且在波导腔体内电磁波传输的方向延伸,金属化埋孔的两端不会贯通本体。该金属化埋孔的内壁具有金属导电材料,可以抑制波导腔体在设定频段内的横向磁场模态中沿电磁波传输方向上的电场分量,也就是说,TM波的电场分量会被金属化埋孔传导,使电磁波的传输方向上不存在电场,从而能够使波导腔体保持TE

其中,该介质集成波导结构中可以存在无限多个TM

具体地,金属化埋孔位于波导腔体的TM

其中,如图3所示,金属化埋孔位于波导腔体的中心位置处。输入端口和输出端口通常位于波导腔体的中心位置处的两端,将金属化埋孔设置于波导腔体的中心位置,金属化埋孔的两端分别与输入端口和输出端口对齐,一方面有利于电磁波的传输,另一方面可以相对于其它位置更有效地抑制TM

具体地,该波导腔体可以为矩形腔体、正方形腔体或圆形腔体等。本实施例中优选为矩形腔体,如图3所示,矩形腔体可以降低信噪比,降低损耗。

其中,如图3所示,本体上设置有多个金属化过孔,该金属化过孔的两端贯通本体,多个金属化过孔围合形成波导腔体。多个金属化过孔沿平行于电磁波传输的方向延伸,且按矩形排列,在多个金属化过孔之间的区域形成上述波导腔体,电磁波可以在波导腔体中传输。

具体地,金属化过孔的直径为9~11mil。其中,金属化过孔的直径较小时,不便于生产加工,屏蔽效果不理想;而金属化过孔的直径较大时,也不利于形成矩形的波导腔体。本实施例中,金属化过孔的直径为10mil。

具体地,如图3所示,沿波导腔体的长边a方向,相邻两个金属化过孔之间的距离h1为17~19mil;沿波导腔体的短边b方向,相邻两个金属化过孔之间的距离h2为18~20mil。本实施例中,沿波导腔体的长边a方向,相邻两个金属化过孔之间的距离h1可以为18mil,沿波导腔体的短边b方向,相邻两个金属化过孔之间的距离h2可以为19mil。

具体地,如图4所示,该本体包括多层印刷电路板(printed circuit board,PCB),例如具有8、10、12、13或14层导电材料的8层、10层或12至14层板,多层该印刷电路板层叠设置。其中,该多层PCB板可以通过层压工艺结合为一体。需要说明的是,如图3所示,单一的PCB板上在成型时一般在设定的区域具有缺陷,如凹槽等,当多层PCB板层压堆叠时,各层PCB板的缺陷在层叠的方向(Z向)无法保证对齐,如果部分PCB板之间的缺陷出现错位偏移,则会破坏该介质集成波导结构的直通性。图6为介质集成波导结构存在层偏时的俯视图,图7为介质集成波导结构存在层偏时的侧视图,如图6和图7所示,在部分PCB板存在层偏时,会导致波导腔体在某一方向产生偏移,直通性变差。

其中,需要说明的是,本实施例中的金属化埋孔用于抑制波导腔体在75GHz~90GHz内的横向磁场模态中沿电磁波传输方向上的电场分量。在各层PCB板的缺陷位置Z向对齐的理想情况下,如图1和图2所示,在86.4GHz处的电场水平分布,且沿波导腔体的长边a方向具有1个波长的变化,沿波导腔体的短边b方向波长无变化,呈TE

可以理解的是,PCB板具有至少6层,本实施例中,以本体包括11层PCB板为例进行说明,可以定义最下层的PCB板为第1层,最上层的PCB板为第11层。图7为本申请实施例提供的介质集成波导结构的S21曲线图,其中,横坐标表示频率,单位为GHz,纵坐标表示S21参数值,单位为dB。如图7所示的三条曲线中,曲线P1表示介质集成波导结构存在层偏且具有金属化埋孔情况下的S21参数随频率的变化曲线,曲线P2表示介质集成波导结构不存在层偏的理想情况下的S21参数随频率的变化曲线,曲线P3表示介质集成波导结构存在层偏且不具有金属化埋孔情况下的S21参数随频率的变化曲线。

其中,在各层PCB板的缺陷位置Z向对齐的理想情况下,如曲线P2所示,在75GHz~90GHz频段,该介质集成波导结构的S21参数接近0dB。当出现层偏问题时,如曲线P3所示,当第1层PCB板沿Y负方向偏移3mil,第9层PCB板沿Y正方向偏移3mil,第11层PCB板沿Y正方向偏移3mil时,在75GHz~90GHz频段,该介质集成波导结构的S21参数在86.4GHz处为-9dB,该介质集成波导结构的直通性被破坏。本实施例中,如曲线P1所示,通过在波导腔体内设置金属化埋孔,可以使该介质集成波导结构的S21参数在75GHz~90GHz频段为0dB,相当于各层PCB板的缺陷位置Z向对齐的理想情况,使该介质集成波导结构可以应用于如77G毫米波雷达、5G通信等场景。

具体地,如图11所示,PCB板包括第一金属层、第二金属层和介质层,第一金属层和第二金属层分别设置于介质层的两侧。其中,第一金属层和第二金属层可以为铜层,介质层可以采用耐燃材料(FR-4)介质板,也可以采用罗杰斯(Rogers)介质板,也可以采用Rogers和FR-4的混合介质板,等等。这里,FR-4是一种耐燃材料等级的代号,Rogers介质板是一种高频板。在多层PCB板层压形成本体后,位于最顶层和最底层的PCB板上的金属层可以起到电磁屏蔽作用,使电磁波由输入端口向输出端口在波导腔体内传输。

其中,第一金属层、第二金属层和介质层的总厚度可以为0.13~0.15mm,第一金属层和第二金属层的厚度均可以为16~18um。从而可以压缩本体的整体体积,使该介质集成波导结构的整体体积减小。本实施例中,第一金属层、第二金属层和介质层的总厚度为0.14mm,第一金属层和第二金属层的厚度均为17.5um。

需要说明的是,金属化埋孔的两端不贯通本体,且需要与两端的金属层保持有一定的距离,避免在金属化埋孔与本体表面的金属层形成通路。

具体地,如图12所示,金属化埋孔靠近输入端口的一端与输入端口之间的保持有距离。其中,该输入端口和输出端口可以为本体表面的上述金属层的一部分,用于连接外部部件。该金属化埋孔的两端可以位于最顶层PCB板和最底层PCB板的介质层中,从而使金属化埋孔的两端与本体表面的金属层阻隔。具体地,金属化埋孔靠近输入端口的一端与输入端口之间的距离h3可以为0.02~0.025mm,金属化埋孔靠近输出端口的一端与输出端口之间的距离可以为0.02~0.025mm。在该距离范围内,可以实现对电磁波传输方向上的电场最大程度的抑制。

本实施例中,如图12所示,金属化埋孔靠近输入端口的一端与输入端口之间的距离h3优选为0.023mm,金属化埋孔靠近输出端口的一端与输出端口之间的距离优选为0.023mm。

具体地,金属化埋孔可以为圆孔、椭圆孔、矩形孔、方形孔或多边形孔。本实施例中,金属化埋孔优选为圆孔,圆孔可以保证孔内壁的金属材料层能够与孔壁可靠结合,避免出现孔壁分离的问题。

其中,该圆形的金属化埋孔的直径可以为9~11mil。在该直径范围内,该金属化埋孔可以最大程度地实现对电磁波传输方向上的电场的抑制。本实施例中,金属化埋孔的直径为10mil。

以上所述仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。