基于线型磁控溅射靶枪的大尺寸平面基底镀膜方法及装置

文献发布时间:2023-06-19 09:23:00

技术领域

本发明属于光学薄膜领域,尤其是涉及一种基于线型磁控溅射靶枪的大尺寸平面基底镀膜方法及装置。

背景技术

同步辐射光具有高亮度、高准直性、良好的相干性,可以发射从远红外到硬X射线范围的连续光谱,在生命科学、环境科学、凝聚态物理和材料科学等领域有重要应用,已成为当今世界上用于基础科学研究、应用研究和高技术产品开发的一种不可替代的光源。多层膜反射镜作为一种重要的X射线光学元件,在同步辐射领域中发挥着重要的作用。在X射线波段,为了提高反射镜的反射率,需要设计多层膜结构使X射线在每个界面处的反射光相干叠加。多层膜反射镜的反射率取决于膜层厚度、X射线的波长和入射角。在硬X射线波段(λ∈(0.01nm~0.1nm)),为了提高反射镜的反射率,掠入射角通常远小于1°,很小的光束也会在反射镜上形成很长的光斑,因此要求反射镜具有较大的尺寸(通常在100mm~450mm),例如欧洲X射线自由电子激光线站安装的平面反射镜的长度达到800mm。

在大尺寸平面基底上镀制多层膜可以得到大尺寸平面反射镜,磁控溅射系统是在大尺寸平面基底上镀膜的重要设备。线型磁控溅射靶枪可以很好的匹配大尺寸平面基底,较好的满足镀膜要求。但由于基底和靶枪都具有较大的尺寸,必然会使较多的粒子以大角度倾斜入射的方式沉积到基底上,对薄膜的成膜方式产生较大的影响。倾斜入射的粒子需要飞行较长的路程才能沉积到基底,增加了粒子与气体粒子碰撞的概率,降低了粒子沉积到基底的动能,使薄膜的致密性降低。同时倾斜入射的粒子使得薄膜以不规则的倾斜柱状形式生长,而且粒子入射到基底上时垂直于基底的动能分量减小,粒子撞击后获得的热量较少而难以与邻近的核合并进而产生“阴影效应”,增大了薄膜的粗糙度并降低了致密性。另外,由于线型磁控溅射靶枪固有的溅射粒子分布规律,使得其厚度沉积均匀区域极小。在X射线波段,为保证多层膜反射镜具有较高的反射效率,需要对多层膜厚度均匀性进行精准控制,并降低多层膜的粗糙度。在过去的研究工作中,针对线型磁控溅射靶枪,人们通过添加掩膜板和单组分隔板的方式限制溅射粒子入射到基底的角度,提升多层膜镀膜质量,但是该方法会导致制备样品尺寸受限,且镀膜厚度均匀性进一步变差等问题。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种在提高镀膜质量的同时,有效提高镀膜厚度均匀性的基于线型磁控溅射靶枪的大尺寸平面基底镀膜方法及装置。

本发明的目的可以通过以下技术方案来实现:

一种基于线型磁控溅射靶枪的大尺寸平面基底镀膜方法,该方法包括以下步骤:

将所述大尺寸平面基底安装于样品架中心位置;

在与样品架所在平面垂直的水平方向安装若干组两两一组的分隔板,且分隔板位于所述基底所在平面上方;

获取在每一组分隔板下的薄膜沉积厚度分布;

基于所述薄膜沉积厚度分布模拟获得设定厚度要求下相邻两组分隔板的中间线间距;

调整各组分隔板的中间线间距后,采用线型磁控溅射靶枪实现大尺寸平面基底的镀膜。

进一步地,所述大尺寸平面基底的长度为小于450mm,宽度小于200mm,以适应靶材的溅射均匀区域的要求。

进一步地,考虑靶距和分隔板尺寸,所述分隔板下沿距离所述基底所在平面的高度为20mm~30mm。

进一步地,考虑样品架尺寸以及靶距,所述分隔板长度小于250mm,宽度为20mm~30mm。

进一步地,所述分隔板长度大于240mm且小于250mm,宽度为20mm~30mm。

进一步地,同组分隔板中,两个分隔板的间距d为30mm~40mm,保证多数粒子的沉积入射角度小于51°以提高成膜质量。

进一步地,两组分隔板的中间线间距δ为45mm~55mm,使相邻两组分隔板下的薄膜沉积厚度分布能够叠加出均匀性良好的区域。

进一步地,相邻两组分隔板间还设有与分隔板长度相同、宽度为δ-d的挡板,防止不经分隔板修正的粒子沉积到样品表面,其中,δ为两组分隔板的中间线间距,d为同组分隔板中两个分隔板的间距。

本发明还提供一种基于线型磁控溅射靶枪的大尺寸平面基底镀膜装置,包括线型磁控溅射靶枪、样品架以及若干组两两一组的分隔板,所述样品架所在平面与线型磁控溅射靶枪所在平面平行,所述分隔板安装于与样品架所在平面垂直的水平方向;

在进行镀膜时,所述大尺寸平面基底安装于样品架中心位置,分隔板位于所述基底所在平面上方,所述相邻两组分隔板的中间线间距基于所述薄膜沉积厚度分布模拟获得。

进一步地,所述分隔板下沿距离所述基底所在平面的高度为20mm~30mm。

进一步地,相邻两组分隔板间还设有与分隔板长度相同、宽度为δ-d的挡板,δ为两组分隔板的中间线间距,d为同组分隔板中两个分隔板的间距。

与现有技术相比,本发明具有如下有益效果:

1、本发明通过在基底所在平面上方加装多组特定尺寸和间隔的分隔板,在限制粒子沉积到基板表面入射角的同时,合理控制了溅射粒子的沉积分布情况,最终在提升线型磁控溅射靶枪镀膜质量的同时,提升了在大尺寸平面基底上的镀膜厚度均匀性,满足了在大尺寸平面基底上镀膜的要求。

2、本发明将同组分隔板的间距进行设计为30mm~40mm,可以限制大角度沉积入射的粒子,保证多数粒子的沉积入射角度小于51°,从而保证良好的镀膜质量。

3、本发明根据粒子通过单组分隔板的沉积厚度分布结果进行模拟和计算,从而对两组分隔板中间线间距进行调节,可以保证粒子通过相邻两组分隔板的薄膜沉积厚度分布叠加出膜厚均匀性良好的区域。

4、本发明在相邻组分隔板间还设有挡板,可以防止其它粒子沉积到基底,进一步提高镀膜质量。

5、本发明有效适用于长度在小于450mm之间、宽度小于200mm的大尺寸平面基底薄膜的成膜,可以在保证镀膜质量的同时在250mm区域内镀膜的厚度均匀性优于5%。

附图说明

图1是本发明分隔板安装正面示意图;

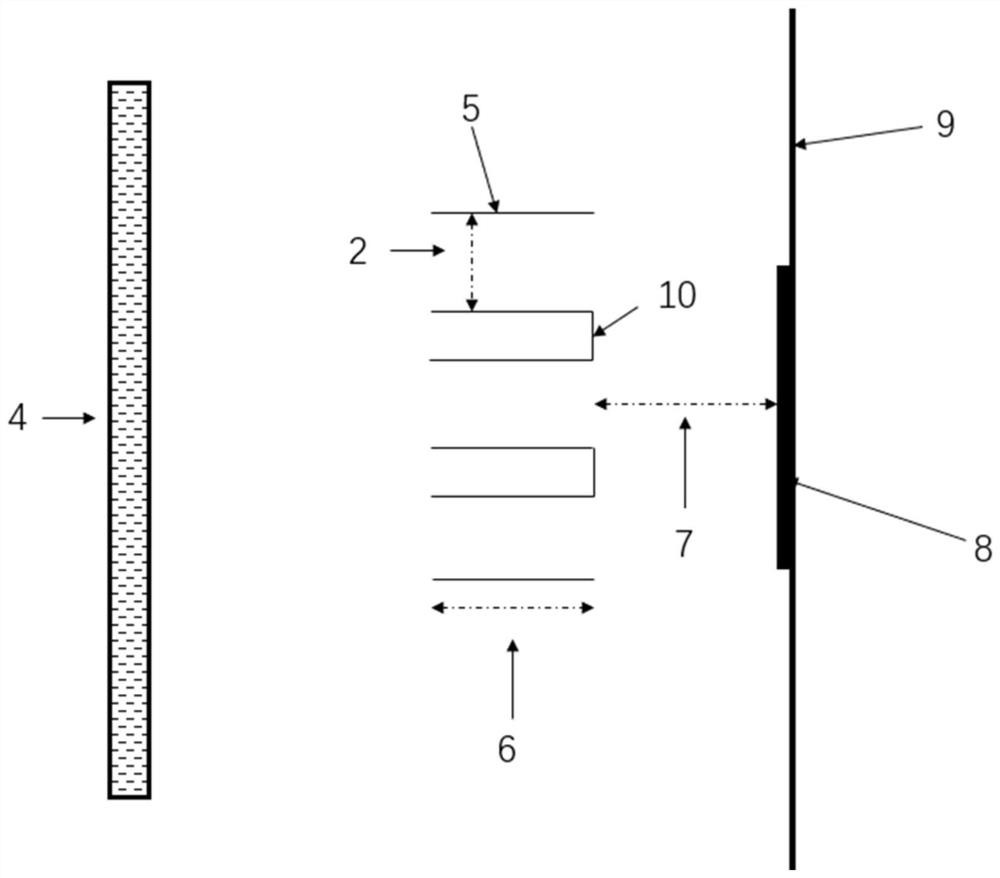

图2是本发明分隔板安装侧面示意图;

图3是本发明分隔板示意图;

图4是安装单组分隔板和多组分隔板时W单层膜在竖直方向的厚度模拟分布情况;

图中标号:1、单组分隔板,2、同组分隔板的间距d,3、两组分隔板的中间线间距δ,4、线型磁控溅射靶枪,5、单个分隔板,6、分隔板宽度,7、分隔板下沿距离基底所在平面的高度,8、大尺寸平面基底,9、样品架,10、挡板,11、分隔板长度。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

实施例1

靶枪为线型磁控溅射靶枪,该靶枪溅射面尺寸为38mm×508mm。靶枪的特有形状和较大的尺寸会使一部分粒子以较大的角度入射,导致镀膜质量较差,同时在大尺寸平面基底上镀膜的厚度均匀性也较差。本发明为解决这一技术问题提供一种基于线型磁控溅射靶枪的大尺寸平面基底镀膜方法,通过在特定位置安装多组具有特定尺寸和间距的分隔板,在保证线型磁控溅射靶枪镀膜质量的同时提高了在大尺寸平面基底上镀膜厚度均匀性。本实施例中,样品架长600mm,宽250mm;靶距设定为100mm。

由于靶材的溅射均匀区域有限,该方法适用的大尺寸平面基底的长度为100mm~450mm,宽度在200mm以内。本实施例中,样品选取200mm×20mm的矩形平面硅基底,分隔板长度为240mm,宽度为20mm。

本实施例对样品进行镀膜的方法包括以下步骤:

将所述大尺寸平面基底安装于样品架中心位置,并与靶枪所在平面平行;

在与样品架所在平面垂直的水平方向安装若干组两两一组的分隔板,且分隔板位于所述基底所在平面上方,具体地,分隔板下沿距离所述基底所在平面的高度为20mm,同组分隔板中,两个分隔板的间距d为40mm,可以限制粒子的入射角度从而保证镀膜质量;

获取粒子在每一组分隔板下的薄膜沉积厚度分布;

基于所述薄膜沉积厚度分布模拟获得设定厚度要求下相邻两组分隔板的中间线间距,本实施例模拟计算获得的中间线的间距δ为50mm,可以使粒子分别通过两组分隔板的薄膜沉积厚度分布在大尺寸平面基底上叠加出厚度均匀性良好的区域;

调整各组分隔板的中间线间距后,采用线型磁控溅射靶枪实现大尺寸平面基底的镀膜。

在另一实施例中,相邻组分隔板间还设有挡板,以遮挡其它入射的粒子,这样就可以在保证镀膜质量的同时大幅度提高镀膜的厚度均匀性。

在靶距100mm,本底真空3×10

实施例2

本实施例一种基于线型磁控溅射靶枪的大尺寸平面基底镀膜装置,包括线型磁控溅射靶枪、样品架以及若干组两两一组的分隔板,样品架所在平面与线型磁控溅射靶枪所在平面平行,分隔板安装于与样品架所在平面垂直的水平方向;在进行镀膜时,大尺寸平面基底安装于样品架中心位置,分隔板位于基底所在平面上方,相邻两组分隔板的中间线间距基于薄膜沉积厚度分布模拟获得。其余同实施例1。

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。