一种节能增容的车厢前墙结构

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及车厢技术领域,具体涉及一种节能增容的车厢前墙结构。

背景技术

车厢前墙结构是挂车或半挂车的车厢靠近车头一侧的围挡结构,是车厢的主要组成部分之一。

现有的车厢前墙一般是平面结构,不仅不利于车厢内部空间的充分利用,同时平面状的车厢前墙所受到的风阻较大,车头拉动车厢前进时需要消耗更多的燃油。

发明内容

本发明所要解决的技术问题是:提供一种能够有效提高车厢内部空间利用效率且能够降低行车使受到的风阻,减少油耗的节能增容的车厢前墙结构。

为了解决上述技术问题,本发明的技术方案为:一种节能增容的车厢前墙结构,其连接于车厢侧壁上,所述车厢前墙结构包括前墙转角立柱、前墙内立柱和墙板总成;

所述前墙转角立柱与车厢侧壁连接,所述前墙转角立柱和前墙内立柱相互平行,相邻的所述前墙转角立柱和前墙内立柱之间设有墙板总成,相邻的所述前墙内立柱之间设有墙板总成;

所述前墙转角立柱、前墙内立柱和墙板总成相连接后的水平方向的截面呈等腰梯形状,所述前墙转角立柱和前墙内立柱水平方向的截面均呈弧形。

具体的,所述墙板总成包括上边梁、下边梁和固定连接于上边梁和下边梁之间的多个前墙板,所述前墙板一端设有公槽,另一端设有母槽,所述前墙板的公槽卡接于相邻的前墙板的母槽内。

具体的,所述上边梁、下边梁和前墙板之间通过焊接固定连接。

具体的,所述上边梁、下边梁和前墙板内部均设有空腔。

具体的,所述前墙转角立柱、前墙内立柱和墙板总成均为挤压成型的铝合金型材。

具体的,所述前墙转角立柱、前墙内立柱和墙板总成之间均通过焊接固定连接。

具体的,所述前墙转角立柱1、前墙内立柱2和墙板总成3相连接后的水平方向的等腰梯形状的截面的外接圆半径为2379cm。

具体的,所述前墙转角立柱和前墙内立柱的内部均设有空腔。

本发明的有益效果在于:相较于传统的车厢前墙为平面结构形式,本申请的车厢前墙结构为梯形结构形式,可有效增加车厢的箱内容积,以增大车厢的装载容积,增加车辆运输效率,极大提高了经济效益;相较于传统的车厢前墙为平面结构形式,梯形结构形式的车厢前墙可有效的减少车辆行驶过程的风阻,降低油耗,同时前墙转角立柱与前墙内立柱均采用弧形的大圆角过渡,亦降低了车辆的风阻系数,进一步降低油耗。

附图说明

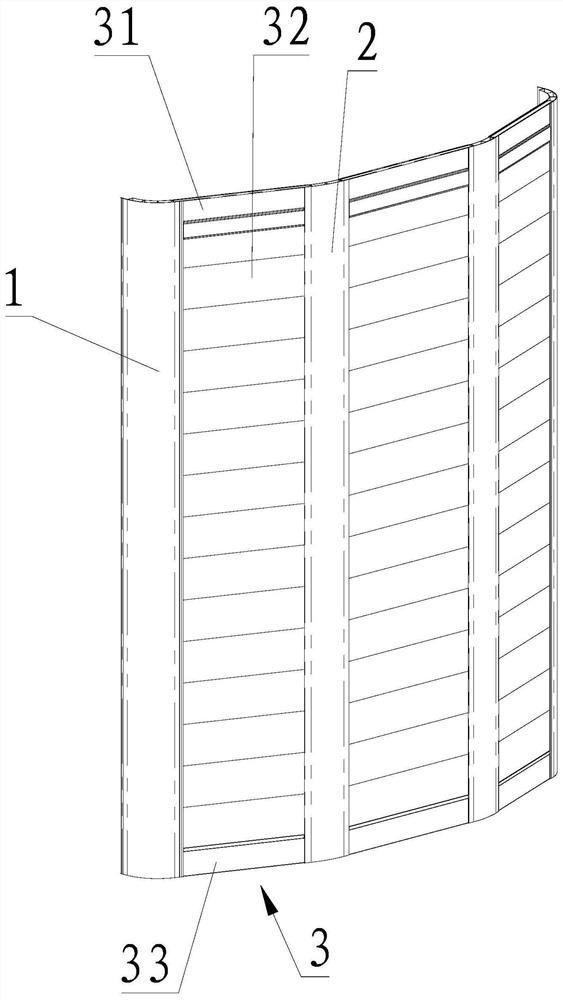

图1为本发明具体实施方式节能增容的车厢前墙结构的结构示意图;

图2为本发明具体实施方式节能增容的车厢前墙结构的爆炸图;

图3为本发明具体实施方式节能增容的车厢前墙结构的俯视图;

图4为本发明具体实施方式节能增容的车厢前墙结构的俯视状态外接圆半径示意图;

图5为本发明具体实施方式节能增容的车厢前墙结构安装于车厢上的结构示意图;

标号说明:

1、前墙转角立柱;2、前墙内立柱;3、墙板总成;31、上边梁;32、下边梁;33、前墙板;4、侧挡片;5、上挡片;6、下挡片。

具体实施方式

为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

参照附图1至5,本发明的一种节能增容的车厢前墙结构,其连接于车厢侧壁上,所述车厢前墙结构包括前墙转角立柱1、前墙内立柱2和墙板总成3;

所述前墙转角立柱1与车厢侧壁连接,所述前墙转角立柱1和前墙内立柱2相互平行,相邻的所述前墙转角立柱1和前墙内立柱2之间设有墙板总成3,相邻的所述前墙内立柱2之间设有墙板总成3;

所述前墙转角立柱1、前墙内立柱2和墙板总成3相连接后的水平方向的截面呈等腰梯形状,所述前墙转角立柱1和前墙内立柱2水平方向的截面均呈弧形。

本发明的工作原理为:两个前墙转角立柱1位于车厢前墙结构边缘两侧,两个前墙内立柱2位于两个前墙转角立柱1之间,相邻的前墙转角立柱1前墙内立柱2之间以及相邻的前墙内立柱2之间通过墙板总成3相拼接,从而使车厢的前墙结构在俯视状态下呈等腰梯形状,能够有效扩大车厢内部的容积,从而达到对车厢内部空间增容的目的。由于俯视状态下,车厢前墙结构整体呈等腰梯形状,并且前墙转角立柱1和前墙内立柱2均呈弧形,从而使车厢前墙结构在俯视状态下整体形成流线形,能够有效降低风阻,进而达到节能减少油耗的目的。

由上述描述可知,本发明的有益效果在于:相较于传统的车厢前墙为平面结构形式,本申请的车厢前墙结构为梯形结构形式,可有效增加车厢的箱内容积,以增大车厢的装载容积,增加车辆运输效率,极大提高了经济效益;相较于传统的车厢前墙为平面结构形式,梯形结构形式的车厢前墙可有效的减少车辆行驶过程的风阻,降低油耗,同时前墙转角立柱与前墙内立柱均采用弧形的大圆角过渡,亦降低了车辆的风阻系数,进一步降低油耗。

进一步的,所述墙板总成3包括上边梁31、下边梁32和固定连接于上边梁31和下边梁32之间的多个前墙板33,所述前墙板33一端设有公槽,另一端设有母槽,所述前墙板33的公槽卡接于相邻的前墙板33的母槽内。

由上述描述可知,通过公槽和母槽拼接的前墙板能够有利于对不同高度的墙板总成进行统一的模块化生产,提高生产效率;同时前墙板之间相互拼接能够避免由于墙板总成局部受力而引起的整体形变,提高墙板总成整体稳定性,并且有利于后续维修保养。

进一步的,所述上边梁31、下边梁32和前墙板33之间通过焊接固定连接。

进一步的,所述上边梁31、下边梁32和前墙板33内部均设有空腔。

由上述描述可知,上边梁、下边梁和前墙板内部均设有空腔能够在保证其具有足够的结构强度的同时达到轻量化的目的。

进一步的,所述前墙转角立柱1、前墙内立柱2和墙板总成3均为挤压成型的铝合金型材。

由上述描述可知,铝合金型材不仅具有良好的轻量化效果,还具有耐腐蚀、易回收的特点。

进一步的,所述前墙转角立柱1、前墙内立柱2和墙板总成3之间均通过焊接固定连接。

进一步的,所述前墙转角立柱1、前墙内立柱2和墙板总成3相连接后的水平方向的等腰梯形状的截面的外接圆半径为2379cm。

进一步的,所述前墙转角立柱1和前墙内立柱2的内部均设有空腔。

由上述描述可知,前墙转角立柱和前墙内立柱内部均设有空腔能够在保证其具有足够的结构强度的同时达到轻量化的目的。

实施例一

一种节能增容的车厢前墙结构,其连接于车厢侧壁上;

如图1和2,所述车厢前墙结构包括前墙转角立柱1、前墙内立柱2和墙板总成3;

所述前墙转角立柱1、前墙内立柱2和墙板总成3均为挤压成型的铝合金型材,所述前墙转角立柱1、前墙内立柱2和墙板总成3之间均通过焊接固定连接;

所述前墙转角立柱1和前墙内立柱2均有两个,两个所述前墙转角立柱1位于车厢前墙结构的边缘两侧,所述前墙转角立柱1与车厢侧壁连接,两个所述前墙内立柱2位于两个前墙转角立柱1之间,所述前墙转角立柱1和前墙内立柱2相互平行,相邻的所述前墙转角立柱1和前墙内立柱2之间设有墙板总成3,相邻的所述前墙内立柱2之间设有墙板总成3,所述前墙转角立柱1和前墙内立柱2的内部均设有空腔,所述前墙转角立柱1和前墙内立柱2的两侧均设有弧形的侧挡片4;

所述墙板总成3包括上边梁31、下边梁32和固定连接于上边梁31和下边梁32之间的多个前墙板33,所述上边梁31底部设有上挡片5,所述下边梁32顶部设有下挡片6,所述上挡片5贴合于相邻的前墙板33的边缘处,并与相邻的所述前墙板33固定连接,所述下挡片6贴合于相邻的前墙板33的边缘处,并与相邻的所述前墙板33固定连接,所述前墙板33一端设有公槽,另一端设有母槽,所述前墙板33的公槽卡接于相邻的前墙板33的母槽内,所述上边梁31、下边梁32和前墙板33之间通过焊接固定连接,所述上边梁31、下边梁32和前墙板33内部均设有空腔;

所述前墙转角立柱1、前墙内立柱2和墙板总成3相连接后的水平方向的截面呈等腰梯形状,所述前墙转角立柱1和前墙内立柱2水平方向的截面均呈弧,如图4,所述前墙转角立柱1、前墙内立柱2和墙板总成3相连接后的水平方向的等腰梯形状的截面的外接圆半径为2379cm。

相比于同等尺寸的平面状车厢前墙,本实施例中的车厢前墙结构表面积增加0.4724㎡,车厢内部容积增加1.436m3。

综上所述,本发明提供的有益效果在于:相较于传统的车厢前墙为平面结构形式,本申请的车厢前墙结构为梯形结构形式,可有效增加车厢的箱内容积,以增大车厢的装载容积,增加车辆运输效率,极大提高了经济效益;相较于传统的车厢前墙为平面结构形式,梯形结构形式的车厢前墙可有效的减少车辆行驶过程的风阻,降低油耗,同时前墙转角立柱与前墙内立柱均采用弧形的大圆角过渡,亦降低了车辆的风阻系数,进一步降低油耗。通过公槽和母槽拼接的前墙板能够有利于对不同高度的墙板总成进行统一的模块化生产,提高生产效率;同时前墙板之间相互拼接能够避免由于墙板总成局部受力而引起的整体形变,提高墙板总成整体稳定性,并且有利于后续维修保养。上边梁、下边梁和前墙板内部均设有空腔能够在保证其具有足够的结构强度的同时达到轻量化的目的。铝合金型材不仅具有良好的轻量化效果,还具有耐腐蚀、易回收的特点。前墙转角立柱和前墙内立柱内部均设有空腔能够在保证其具有足够的结构强度的同时达到轻量化的目的。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。