一种加弹机自动落筒机器人AGV行走装置

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及加弹机技术领域,特别涉及一种加弹机自动落筒机器人AGV行走装置。

背景技术

加弹机是一种可将涤纶(POY),丙纶等无捻丝,通过假捻变形加工成为具有中弹、低弹性能的弹力丝的一种纺织机械。现有加弹机下料主要采用人工搬运或者RGV式有轨小车转运。人工搬运形式,工人劳动强度大,而RGV式必需有固定的行走轨道,空间占用到,路径固定且不易变更,整厂调度不灵活。

发明内容

本发明为了解决现有技术的问题,提供了一种能够行走灵活,空间占用小,灵活性更好的加弹机自动落筒机器人AGV行走装置。

具体技术方案如下:一种加弹机自动落筒机器人AGV行走装置,包括主平台,侧支撑架,辅助轮,舵轮,平衡轮,地磁感应器和雷达,所述侧支撑架设置在主平台侧面,所述主平台和侧支撑架分别设有辅助轮、舵轮和平衡轮,行走装置包括前端和后端,所述雷达分别设置在前端和后端,所述地磁感应器设置在行走装置的四周,所述舵轮分别设置在前端和后端。

作为优选方案,所述主平台设有倾斜传感器和顶升装置,倾斜传感器和顶升装置连接。

作为优选方案,所述顶升装置包括第一伺服电机,第一伺服电机与第一行星减速机连接,第一行星减速机与第一联轴器连接,第一联轴器与第一千斤顶连接。

作为优选方案,所述主平台设有推伸装置,推伸装置与定位取气装置连接。

作为优选方案,所述推伸装置包括转接头,转接头固定在第二千斤顶末端且与定位取气装置连接,第二千斤顶通过第二联轴器与第二行星减速机连接,第二行星减速机与第二伺服电机连接。

作为优选方案,所述定位取气装置包括浮动接头,浮动接头固定在推板上且与转接头连接,推板通过第一导向轴与凸轮支架连接,管接头公侧和导向凸轮与凸轮支架连接。

作为优选方案,所述管接头公侧通过管接头固定座固定在凸轮支架上,管接头固定座与凸轮支架之间设有弹簧。

作为优选方案,所述第一导向轴穿设在固定座上,固定座设有光电支架,光电开关设置在光电支架上,固定座一端设有接近开关,接近开关与管接头公侧位于同一端。

作为优选方案,所述主平台侧面设有导向轮。

作为优选方案,所述主平台上设有电池组。

本发明的技术效果:1、采用双舵轮、双辅助轮和双平衡轮结构,有效保证AGV行走机构的行走平衡。双舵轮可实现AGV的原地调头,节省AGV转向空间;2、采用前后雷达布局,当AGV直线行走时,快速感应前方障碍物,保证安全通行;3、前后左右各布置一个地磁感应器,确保AGV行走机构行走不会脱离地面磁条范围,使整个AGV确保按指定程序运行;4、AGV行走机构自带倾斜传感器可实时调整主平台倾斜角度,满足平台上其它装置的正常运行。

附图说明

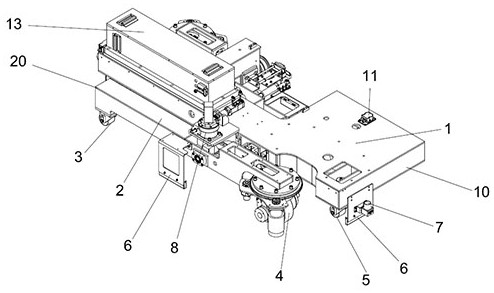

图1是本发明实施例的一种加弹机自动落筒机器人AGV行走装置的示意图。

图2是本发明实施例的一种加弹机自动落筒机器人AGV行走装置的另一示意图。

图3是本发明实施例的顶升装置的示意图。

图4是本发明实施例的推伸装置的示意图。

图5是本发明实施例的定位取气装置的示意图。

图6是本发明实施例的定位取气装置的另一示意图。

图7是本发明实施例的定位取气装置定位前的示意图。

图8是本发明实施例的定位取气装置定位后的示意图。

具体实施方式

下面,结合实例对本发明的实质性特点和优势作进一步的说明,但本发明并不局限于所列的实施例。

如图1至图8所示,本实施例的一种加弹机自动落筒机器人AGV行走装置,包括主平台1,侧支撑架2,辅助轮3,舵轮4,平衡轮5,地磁感应器6和雷达7,所述侧支撑架2设置在主平台1侧面。所述主平台1和侧支撑架2分别设有辅助轮3、舵轮4和平衡轮5。行走装置包括前端10和后端20,所述雷达7分别设置在前端和后端,所述地磁感应器6设置在行走装置的四周,所述舵轮4分别设置在前端和后端。上述技术方案中,采用双舵轮、双辅助轮及双平衡轮结构,有效保证AGV行走装置的行走平衡。双舵轮可实现AGV的原地调头,节省AGV转向空间。采用前后雷达布局,当AGV直线行走时,快速感应前方障碍物,保证安全通行。前后左右各布置一个地磁感应器6,确保AGV行走装置行走不会脱离地面磁条范围,使整个AGV确保按指定程序运行。

本实施例中,所述主平台1设有倾斜传感器11和顶升装置8,倾斜传感器11和顶升装置8连接,AGV行走装置自带倾斜传感器11可实时调整主平台1倾斜角度,保证平台上其它装置的正常运行。

本实施例中,所述顶升装置8包括第一伺服电机81,第一伺服电机81与第一行星减速机82连接,行第一星减速机82与第一联轴器83连接,第一联轴器83与第一千斤顶84连接。安装支架85固定在主平台1上,第一千斤顶64固定在安装支架85上且末端与侧支撑架2相连,第一伺服电机81与第一行星减速机82相连,第一行星减速机82固定在减速机固定座86上,减速机固定座86固定在安装支架85上,第一联轴器83将第一行星减速机和第一千斤顶联接起来。

当主平台发生倾斜时,倾斜传感器11发出信号,通过PLC控制第一伺服电机81转动,带动第一千斤顶末端做出抬升或者下降动作变化,由于第一千斤顶84末端与侧支撑架2相连且侧支撑架2坐落在地面上,因此可反向驱动主平台1倾斜角度变化,主平台达到水平时,倾斜传感器又发送信号给PLC,PLC发出停止指令,使第一伺服电机停止工作。

本实施例中,所述主平台1设有推伸装置9,推伸装置9与定位取气装置30连接。本实施例中,所述推伸装置9包括转接头91,转接头91固定在第二千斤顶92末端且与定位取气装置30连接,第二千斤顶92通过第二联轴器93与第二行星减速机94连接,第二行星减速机94与第二伺服电机95连接。上述技术方案中,转接头91固定在第二千斤顶92末端;第二千斤顶92固定在安装支架96上;第二联轴器93将第二千斤顶与第二行星减速机94联接在一起;第二行星减速机94固定在减速机固定座97上;减速机固定座97固定在安装支架96上;第二伺服电机95与第二行星减速机94固定在一起;安装支架96固定在主平台1上;转接头91与定位取气装置30相连。第二伺服电机95驱动第二千斤顶92末端的转接头91前后伸缩,从而带动定位取气装置的前端移动,达到定位取气作用。

本实施例中,所述定位取气装置30包括浮动接头301,浮动接头301固定在推板302上且与转接头91连接,推板302通过第一导向轴303与凸轮支架304连接,管接头公侧305和导向凸轮306与凸轮支架304连接。本实施例中,所述管接头公侧305通过管接头固定座307固定在凸轮支架304上,管接头固定座307与凸轮支架304之间设有弹簧308。所述第一导向轴303穿设在固定座309上,固定座309设有光电支架401,光电开关402设置在光电支架401上,固定座309一端设有接近开关403,接近开关403与管接头公侧305位于同一端。

上述技术方案中,浮动接头301一端固定在推板302上,另一端与转接头91相连;第一导向轴303两端分别连接推板302和凸轮支架304,并穿过固定座307;关电开关402固定在关电支架401上;光电支架401固定在固定座309上;接近开关403固定在接近开关安装板404上;接近开关安装板404固定在第二L形支架405上;第二导向轴406与气源开关支架407相连,并穿过分别固定在第一L形支架408和Z形支架409的50导套;第一L形支架408固定在第二固定板502上;第二固定板502固定在第一固定板501上;第一固定板501固定在固定座307上;305管接头公侧固定在管接头固定座307上;弹簧308套在管接头固定座307,管接头固定座307穿过凸轮支架;导向凸轮固定在凸轮支架304上。

动作描述:浮动接头301与转接头91连接,当第二千斤顶92驱动转接头91移动时,相当于驱动浮动接头移动;又由结构描述中各零件之间的相互关系得到,浮动接头301的移动会带动导向凸轮306和管接头公侧305的移动,从而实现与管接头母侧503的对接,通过导向凸轮306与导向侧504的配合实现对接导向。本实施例中,所述主平台1侧面设有导向轮12,实现移动导向。本实施例中,所述主平台上设有电池组13,用于供电。

本实施例的一种加弹机自动落筒机器人AGV行走装置能够实现加弹机落筒机器人工位切换、整厂调度、自动定位、气源连接、自动水平调节等功能。

需要指出的是,上述较佳实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。