一种集成化的C环结构

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及汽车零部件领域,特别是涉及一种集成化的C环结构。

背景技术

汽车C环结构是由车身两侧的侧围立柱、左右侧围行李舱连接横梁以及后地板上横梁连接在一起形成的大致环状的结构,由于其对整车的扭转刚度有着关键作用,会直接影响到车辆驾驶时的操纵稳定性、路噪水平,所以又被称为“声学环”。

传统的C环结构会牵涉到众多零件及连接点,当前的设计多通过钢板间的焊接或铆接的方式将各零件组合拼装在一起,这就导致整体结构较为复杂,连接工艺繁琐,且需要多副冲压模具和焊接工装夹具,造成了人力资源和能源的浪费;同时传统C环结构多存在结构偏弱的问题,导致汽车扭转刚度不足,进而引起路噪水平、耐久性、安全性及汽车操纵稳定性能的下降,直接影响到人们对汽车品质的认同。

传统的解决上述技术问题的方法是通过增设加强板的方式来提升C环结构的扭转刚度,且为保证加强板引入的关键作用,往往会增大加强板的数量、截面及厚度,直接牺牲了成本、开发周期、轻量化、整车空间布置等性能,同时并没有规避掉C环结构当前的复杂设计问题,整体的改善效果并不明显。此外,传统设计也会通过增加隔声或者吸音材料以在噪声传递路径削弱路噪影响,这无疑要增加多副冲压模具和组装工具,直接造成了成本、能源、重量等方面的增加,为汽车高性价比、低电耗、轻量化的设计发展增加了阻力。

前面的叙述在于提供一般的背景信息,并不一定构成现有技术。

发明内容

本发明的目的在于提供一种集成化的C环结构,取代原有C环诸多零件焊接和铆接的结构,满足轻量化的同时能够有效提升扭转刚度。

本发明提供一种集成化的C环结构,包括骨架、泡沫铝,所述骨架通过注塑一体成型,所述骨架的内部中空,所述泡沫铝包括设置在所述骨架拐角的泡沫铝板以及填充在所述骨架内部的泡沫铝块。

进一步地,所述骨架由尼龙66和50%的玻纤材料制成。

进一步地,所述泡沫铝板与所述骨架以可拆卸的方式固定连接。

进一步地,所述泡沫铝板呈弧形。

进一步地,所述泡沫铝板上设置有若干螺纹孔,所述泡沫铝板与所述骨架通过螺钉和胶粘的方式可拆卸式固定连接。

进一步地,所述骨架包括设于左右两侧的侧围立板,所述侧围立板内部形成有空腔,所述泡沫铝块设于所述空腔的上侧和下侧,且所述空腔的中部设置有若干加强筋,所述加强筋交叉成网状。

进一步地,所述骨架的所述侧围立板的前后两侧设置有第一翻边,所述第一翻边上设置有若干沿汽车Y向的第一穿孔,所述C环结构通过所述第一穿孔与后轮板进行螺钉和胶粘连接。

进一步地,所述骨架的底部延伸设置有若干沿前后方向延伸的安装凸耳,所述安装凸耳上设有安装孔,所述C环结构通过所述安装孔与后地板螺栓连接。

进一步地,所述安装凸耳为六边形镶嵌结构,其包括外框、设于所述外框内的所述安装孔、以及连接于所述安装孔和所述外框之间的若干肋条。

进一步地,所述骨架顶部的一侧设置有第二翻边,所述第二翻边上设置有若干沿Z向的第二穿孔,所述C环结构通过所述第二穿孔与衣帽架螺钉连接。

本发明提供了一种高度集成化、轻量化、扭转刚度优异的C环结构,满足了模块化设计的低成本高效、可覆盖高性能带宽和布置带宽的要求并具体具有以下优点:

(1)本发明的集成化的C环结构的骨架通过注塑一体成型,满足轻量化的同时解决了传统C环结构复杂、工艺繁琐、模具和焊接工序夹具繁多、人力资源及能源浪费的问题,同时也可以有效降低开发设计周期及成本;

(2)本发明的集成化的C环结构的骨架由尼龙66和50%的玻纤材料制成,内部填充有泡沫铝,相较传统C环结构,本发明的C环结构的扭转刚度显著提升;

(3)通过调节骨架四个拐角处的泡沫铝板的密度及填充量,增加C环结构的扭转刚度的同时可提升扭转刚度调节的自由度,避免传统扭转刚度提升方式的模具修改导致的成本增加和周期延长问题;

(4)泡沫铝材料与其他吸音材料相比,具有优良的电磁屏蔽性能,同时兼有优异吸声性能,本发明的高度集成并辅以泡沫铝填充增强的C环结构,在保证C环结构具有优异轻质结构、能量吸收和噪声控制等优越性能的同时可以具备更好的高阻尼减震性能、冲击能量吸收率,在不增加成本和重量的前提下,有效提升整车NVH性能。

附图说明

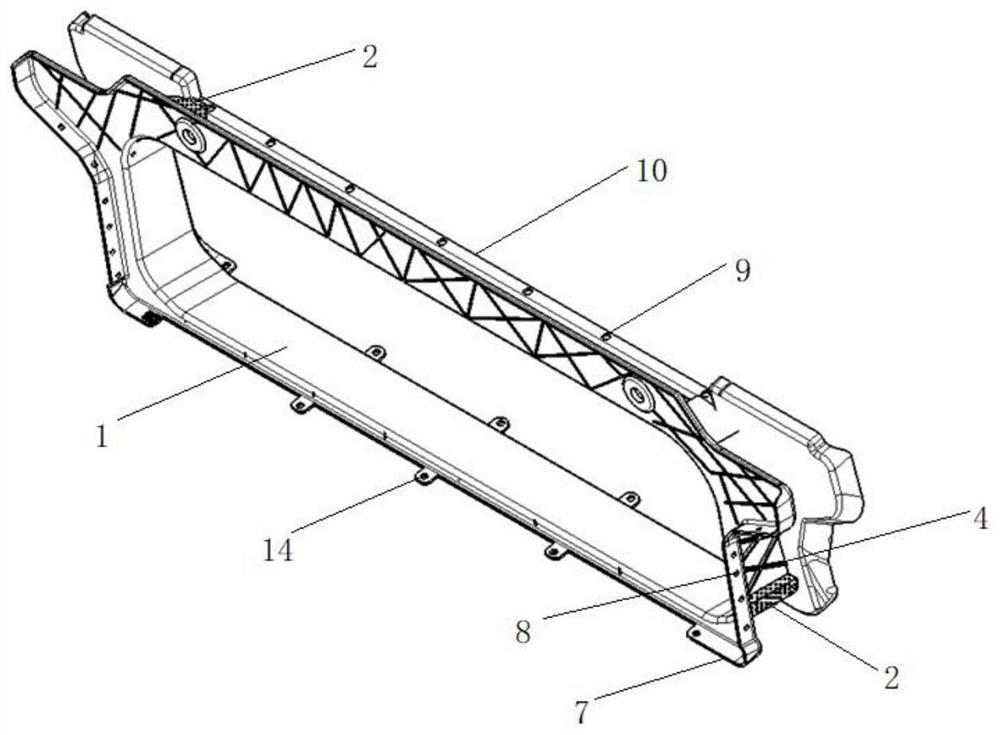

图1为本发明的集成化的C环结构的结构示意图;

图2为本发明的集成化的C环结构的泡沫铝板的结构示意图;

图3为本发明的集成化的C环结构的侧围立板的剖视图;

图4为本发明的集成化的C环结构的骨架上的安装凸耳的示意图。

图中:1、骨架、2、泡沫铝板、3、泡沫铝块、4、侧围立板、5、加强筋、6、螺纹孔、7、第一翻边、8、第一穿孔、9、第二穿孔、10、第二翻边、11、安装孔、12、外框、13、肋条、14、安装凸耳。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

如图1、图2所示,本发明的集成化的C环结构包括骨架1以及泡沫铝材料,骨架1由尼龙66和50%的玻纤材料(玻纤含量50的尼龙66)通过注塑的方式一体成型为C环结构,取代原有C环结构诸多零件焊接和铆接结构,满足轻量化的同时有效降低开发设计周期及成本。

泡沫铝材料包括泡沫铝板2和泡沫铝块3(见图3),骨架1的内部中空,泡沫铝块3填充设置在骨架1的内部,骨架1内部填充有泡沫铝块3能够增加C环结构的扭转刚度;泡沫铝板2设置在骨架1的拐角并与骨架1可拆卸式固定连接,更为具体的,泡沫铝板2呈弧形,泡沫铝板2包括4个,分别设置在骨架1的4个拐角;泡沫铝板2的4个角落位置上设置有4个贯穿的螺纹孔6,泡沫铝板2通过穿入螺纹孔6的螺钉与骨架1连接,并辅以胶粘连接(在二者的接触面上涂胶)。由于泡沫铝板2与骨架1以可拆卸的方式固定连接,可以通过更换不同发泡率的泡沫铝板2来增加C环结构的扭转刚度,同时可提升扭转刚度调节的自由度,避免了传统扭转刚度提升方式需要修改模具而导致的成本增加和周期延长问题。

如图1、图3所示,骨架1包括左右对称设置的两个侧围立板4,取代原有C环结构的减震器上安装板、侧围行李舱立板连接板、侧围行李舱立板上板等多个零件拼装体,实现了C环结构的集成化;侧围立板4从侧边看大致呈“且”字形结构,侧围立板4内部形成有空腔,空腔的上部和下部均设置有泡沫铝块3,空腔的中部位置设置有若干加强筋5,这些加强筋5交错呈网状,以增加侧围立板4的刚度。侧围立板4的位置处于骨架1左右两侧的偏下部分,左右侧围立板4的下部为整车扭转刚度提升的关键区域,侧围立板4的空腔内部设置的泡沫铝块3和加强筋5能够进一步增加了C环结构的扭转刚度。

在骨架1的侧围立板4的前后两侧设置有第一翻边7,第一翻边7上设置有若干沿Y向的第一穿孔8,C环结构通过第一穿孔8与后轮板进行螺钉和胶粘连接;通过螺钉和胶粘这两种连接方式共同作用,可以有效提升该区域的连接强度,将高度集成化的C环结构的高扭转刚度传递至车身,同时胶粘可以显著提升该连接区域的密封特性,提升原先NVH性能。

如图1、图4所示,在骨架1顶部的一侧设置有第二翻边10,第二翻边10上设置有若干沿Z向的第二穿孔9,C环结构通过第二穿孔9与衣帽架螺钉连接。在骨架1的底部设有向前后方向延伸的若干安装凸耳14,安装凸耳14上设置有沿Z向延伸的若干安装孔11,安装凸耳14为六边形镶嵌结构,其包括外框12、设于外框12内的安装孔11、以及连接于安装孔11和外框12之间的若干肋条13,C环结构通过安装孔11与后地板螺栓连接,提升连接强度的同时可将C环结构的高扭转刚度传递至车身。

与此同时,由于泡沫铝材料本身的特性,泡沫铝材料具有低密度、高扭转刚度、高阻尼减震性能、良好的吸声效果等固有属性,在C环结构的骨架1内部填充泡沫铝材料能够使C环结构具备优异的吸音、减震、环保、电磁能量吸收等性能,在不增加成本和重量的前提下,有效提升整车NVH性能。

综上,本发明的集成化的C环结构的骨架1由尼龙66和50%的玻纤材料通过注塑一体成型,取代原有C环结构诸多零件焊接和铆接结构,满足了轻量化和集成化的需求;同时填充在骨架1内部的泡沫铝块3以及设置在骨架1的拐角处的可拆卸的泡沫铝板2能够增加C环结构的扭转刚度,同时可提升扭转刚度调节的自由度,避免了传统扭转刚度提升方式需要修改模具而导致的成本增加和周期延长问题。

在本文中,除非另有说明,“多个”、“若干”的含义是两个或两个以上。

在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,除了包含所列的那些要素,而且还可包含没有明确列出的其他要素。

在本文中,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“末”、“内”、“外”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了表达技术方案的清楚及描述方便,因此不能理解为对本发明的限制。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。