一种基于AGV机器人的仓储系统及其管理方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及仓储管理技术领域,具体为一种基于AGV机器人的仓储系统及其管理方法。

背景技术

我国电商飞速发展,而仓储系统是支撑电商企业发展的重要环节,仅2019年双十一期间全网物流包裹数达13.37亿件。随着业务量的不断增长和客户需求的不断提升,传统的人工和机械化仓储模式已无法应对海量的作业需求,自动化和智能化已经是一个中大型仓储系统必不可少的要素。

仓储系统中最影响效率的是根据出库单拣货出库环节,出库单从产生到出库所耗费的时间和成本是评估一个仓储企业效率的关键指标。传统的仓储系统依靠人工在海量的库位中寻找目标商品,耗时长且易出错,对货架形态也有要求,更要求拣货人员熟悉库位分布,作业效率低下。

发明内容

本发明为了解决现有技术的问题,提供了一种基于AGV机器人的仓储系统及其管理方法,实现了提升出库效率的同时,降低成本,减少出错和安全事故,提升仓储空间利用率。

为解决上述技术问题,本发明的技术方案是:一种基于AGV机器人的仓储系统,包括AGV机器人操作管理系统、TPS任务推送系统、RCS机器人调度系统和PTL电子标签播种墙系统。

进一步,所述AGV机器人操作管理系统包括系统端、管理后台和工作台操作端。

进一步,所述AGV机器人操作管理系统还包括补货系统,所述补货系统预设有推荐库存数值和触发挑拨补货的阀值

进一步,所述TPS任务推送系统对入库任务、回库任务和回执日志进行管理,并将该任务推送至RCS机器人调度系统。

进一步,所述RCS机器人调度系统提供智能搬运监控客户端和AGV机器人控制系统。

进一步,所述PTL电子标签播种墙系统包括硬件控制端和软件应用端。

6、一种基于AGV机器人的仓储管理方法,包含以下步骤:

S1、创建拣货单,系统端根据出库单,通过对商品分布库存和出库单物流属性等多个维度评判实时分配拣货单去向为人工拣货区或AGV拣货区,分配至AGV拣货区的出库单会创建对应的拣货单;

S2、申请物流,管理后台为创建的拣货单申请和分配物流单号,拣货单在绑定物流单号后会进入待分配工作台的拣货单池;

S3、提总排序,系统端通过对拣货单相似度和商品在拣货区货架的分布情况结合FP-growth算法进行提总计算,取出一组最优的拣货单分配到指定的工作台;

S4、播种上墙,工作台操作端的工作台计算机界面显示当前需要播种的拣货单,操作员根据提示拿取拣货篮,用连接工作台计算机的扫码枪扫描拣货篮的编号,AGV机器人操作管理系统根据PTL电子标签播种墙系统当前的播种位占用情况分配一个空闲的播种位,并通过接口推送到PTL电子标签播种墙系统,播种墙对应灯位亮篮灯,操作员把拣货篮放在亮灯对应的播种位上并拍灭亮灯,PTL电子标签播种墙系统通过接口通知AGV机器人操作管理系统该播种位已与拣货篮和拣货单绑定,可以开始拣货;

S5、呼叫货架,AGV机器人操作管理系统扫描所有工作中的工作台上已播种的拣货单,对其包含的商品进行分析计算,根据单个货架能拣货越多越优先的顺序分配货架,并生成对应的商品任务和货架任务,然后将货架任务推送给TPS任务推送系统,TPS任务推送系统将货架任务按照统一的格式转为出库任务并转发至RCS机器人调度系统,RCS机器人调度系统接收到出库任务后分配空闲的AGV机器人前往货架位搬运该货架到工作台;

S6、到达工作台,AGV机器人到达工作台位置后,将货架放下并由RCS机器人调度系统通过接口通知TPS任务推送系统已到达,TPS任务推送系统转发通知给AGV机器人操作管理系统,工作台根据当前已到达的货架找出货架任务和商品任务,然后找到对应的商品信息和库位信息,并将货架上库位分布位置和商品的标题、图片等属性和需拣选数量展示在工作台计算机上;

S7、拿取商品,操作员根据页面展示信息找到对应库位,使用扫码枪扫描该库位,然后用扫码枪扫描商品条码,拿取规定数量的商品,然后点击工作台计算机上的确认按钮,若库位或数量不对,可在页面将该拣货单或库位设置为异常;

S8、放入拣货篮,AGV机器人操作管理系统根据前述商品信息和拿取数量分配要放入的拣货单,页面显示要放入的拣货篮号和对应数量,同时将亮灯指令发送到PTL电子标签播种墙系统,PTL电子标签播种墙系统接收到亮灯指令后,将对应的播种位亮绿灯并显示相应要放入商品数量的数字;操作员根据提示将商品依次按指定数量放入亮灯播种位上的拣货篮,并拍灭亮灯;PTL电子标签播种墙系统将灭灯动作通过接口通知到AGV机器人操作管理系统,AGV机器人操作管理系统接收通知后更新对应拣货单的拣货数量,并将数据库里这部分库存数据从货架库位转移到拣货篮;

S9、拣货单下墙,AGV机器人操作管理系统接收灭灯通知并确认所有亮灯都已拍灭后,判断是否有拣货单已经拣完所有商品,若有已完成拣货拣货单则在页面提示将该拣货单重播种墙移出,同时通知PTL电子标签播种墙系统将该拣货单所在播种位亮红灯,操作员根据页面提示将亮红灯位置的拣货篮取下,移交给后续人员打包;至此,一个拣货单的拣货流程已经完毕;

S10、新拣货单上墙,AGV机器人操作管理系统判断若有拣货单被移出,则触发分配新的拣货单并重复S4将新拣货单绑定到播种墙,如果获取的新拣货单中有当前货架上的商品,则直接从当前货架上拣出该商品,此举可减少货架呼叫次数,提升效率;

S11、召回货架,AGV机器人操作管理系统判断若当前货架已经没有需要拣货的库位任务,则将该货架召回,通过接口向TPS任务推送系统推送一条货架回库任务,TPS任务推送系统将该任务转发给RCS机器人调度系统,RCS机器人调度系统接收到通知后,判断是否还有其他工作台需要该货架,如果有则将发送指令给AGV机器人将该货架搬运到其他工作台,否则将该货架依照回库策略搬回指定储位;货架回到储位后通知TPS任务推送系统该货架已回库,TPS任务推送系统转发给AGV机器人操作管理系统,AGV机器人操作管理系统将货架标识为已回库,后续可以再次呼叫该货架;至此,一个完整的拣货流程结束。

进一步,所述S11一个完整的拣货流程结束后,还包括补货上架操作,包含如下步骤:

A1、AGV机器人操作管理系统根据调拨任务自动指定上班的调拨员;

A2、调拨员手持PDA,通过已分配的调拨任务列表从备货区将所需商品移库到指定的中转库位上,系统自动触发创建一条上架任务;

A3、调拨员推动中转库位来到AGV拣货区的工作台,登录网页端的AGV机器人操作管理系统,进入到上架任务列表,通过扫码枪扫描中转库为上的商品条码,筛选出对应的上架任务;

A4、系统端会自动推荐一个上架的库位,若调拨员觉得放不下可以根据条件新推荐一个库位,直到满意为止,推荐的算法依据商品体积、库位容量、调拨数量、固定库位、商品畅销度、货架热度、货架已有其他商品的关联度等方面;

A5、调拨员确定要上架的库位后,点击“开始上架”按钮,系统端变更此上架任务的状态,并创建货架出库任务,

A6、系统端通过接口将出库任务由TPS任务推送系统到RCS机器人调度系统,RCS机器人调度系统分配AGV机器人来搬运此任务所需货架到工作台;

A7、AGV机器人搬运货架到工作台后,工作台的网页界面自动显示该货架的库位分布信息和对应上架任务的商品信息,并标红要上架库位的位置,并自动将鼠标光标聚焦到库位输入框;

A8、调拨员通过扫码枪扫描库位上的条形码,再扫描中转库位上要上架的商品的条形码,再输入要上架的数量,并将商品从中转库为移动到上架库位上,点击“完成上架”按钮,AGV机器人操作管理系统根据提交的数据进行移库操作,将数据库里的库存转移到上架库位上;

A9、AGV机器人操作管理系统判定当前货架没有在执行中的上架任务后,触发货架回库任务,将该货架搬回存储区域。

有益效果为:该系统能安全高效地完成库内操作,“货到人”的拣选模式相比传统的“人找货”,极大节约人工劳动,提高仓储拣选效率,机器人不易出错,可以更好地利用货架的储存空间,减少安全事故的发生。

附图说明

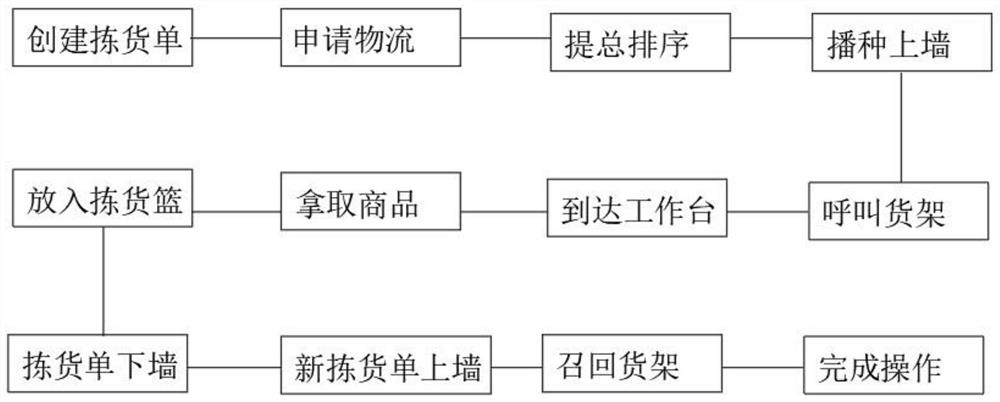

图1为拣货单出库流程图;

图2为工作台拣货操作主流程图;

图3为订单播种流程图;

图4为拣商品子流程图;

图5为订单下墙子流程图;

图6为上架补货流程图;

图7为本发明的网络拓扑图。

具体实施方式

以下将结合实施例对本发明涉及的一种基于AGV机器人的仓储系统及其管理方法技术方案进一步详细说明。

本实施例的一种基于AGV机器人的仓储系统,包括AGV机器人操作管理系统、TPS任务推送系统、RCS机器人调度系统和PTL电子标签播种墙系统。

所述AGV机器人操作管理系统包括系统端、管理后台和工作台操作端;系统端根据出库单生成AGV拣货单,系统端根据拣货单商品数据结构通过提总算法对拣货单进行排序,根据拣货单的当前状态自动推送不同的库位调度任务到TPS任务推送系统;管理后台提供货架、商品、拣货单、商品任务、库位任务、工作台管理、调拨等数据项的管理和系统运行数据监控和统计;工作台操作端有拣货、上架、下架、盘点四大模块,分别对应出库单拣货、商品入库上架、商品下架、和库存盘点等仓库常用操作任务,工作台操作端设置有工作台计算机、扫描枪、货架和拣货篮。

所述AGV机器人操作管理系统还包括补货系统,为了保障AGV拣货区商品库存充足,补货系统有固定库位的功能,每个商品在货架上有绑定的固定库位,并根据销量预设有推荐库存数值和触发调拨补货的阀值,一旦库位上的实库低于阀值,系统就会自动创建一条库内调拨任务,从而补货到该库位上。

所述TPS任务推送系统对入库任务、回库任务和回执日志进行管理;该系统负责根据系统端下发的库位调度任务,按照统一的格式转换成出库任务或回库任务,推送到RCS机器人调度系统和接收RCS机器人调度系统的回执,并通知AGV机器人操作管理系统库位调度任务的当前状态和货架的实时位置。

所述RCS机器人调度系统提供智能搬运监控客户端和AGV机器人控制系统,其中机器人采用MR-Q3-600CE-B2(H)型号机器人,RCS机器人调度系统负责全部机器人的任务分配、调度及运行维护。AGV机器人控制系统通过任务分配和最优路径规划,最大程度提升机器人运行效率;智能搬运监控客户端负责监控机器人的运行状态,根据历史数据维护机器人的运行状态,并根据当前电量自动调度机器人充电,保障整个系统运行的可靠性。

所述PTL电子标签播种墙系统包括硬件控制端和软件应用端;硬件控制端通过对所有播种墙设备的不间断扫描,获取由软件端推送的亮灯、熄灯、拍灯等指令,控制响应播种位的灯光开关。软件应用端结合AGV机器人操作管理系统,通过亮灯与拍灯等动作,实现拣货操作中对绑定拣货篮到播种位、拣选商品放入拣货篮数量、拣货单下墙等步骤的系统分配和指示。

其中,AGV机器人操作管理系统的系统端部署在阿里云服务器,管理后台和工作台操作端都是BS架构的计算机网页应用,后端基于PHP语言开发;

TPS任务推送系统部署在在阿里云服务器,管理后台是BS架构的计算机网页应用,后端基于PHP语言开发;

RCS机器人调度系统部署在仓库本地服务器,智能搬运监控客户端CS架构的windows可执行软件,机器人控制系统是BS架构的计算机网页应用,后端基于java语言开发;

PTL电子标签播种墙系统部署在仓库本地服务器,后端基于C++和node.js开发。

如图1所示的一种基于AGV机器人的仓储管理方法,如下描述基于AGV机器人的上架入库流程,本流程从原来的人到货架操作切换为AGV将货架搬到工作台操作,适用的仓库常用上架单据包括:采购、礼包、拆零、跨仓调拨、库内调拨、销售退货、清仓上架、领用上架、已拣商品处理上架等单据;使用人群为:调拨组-上架操作人员,包含以下步骤:

S1、创建拣货单,系统端根据出库单,通过对商品分布库存和出库单物流属性等多个维度评判实时分配拣货单去向为人工拣货区或AGV拣货区,分配至AGV拣货区的出库单会创建对应的拣货单;

S2、申请物流,管理后台为创建的拣货单申请和分配物流单号,拣货单在绑定物流单号后会进入待分配工作台的拣货单池;

S3、提总排序,系统端通过对拣货单相似度和商品在拣货区货架的分布情况结合FP-growth算法进行提总计算,取出一组最优的拣货单分配到指定的工作台;

S4、播种上墙,工作台操作端的工作台计算机界面显示当前需要播种的拣货单,操作员根据提示拿取拣货篮,用连接工作台计算机的扫码枪扫描拣货篮的编号,AGV机器人操作管理系统根据PTL电子标签播种墙系统当前的播种位占用情况分配一个空闲的播种位,并通过接口推送到PTL电子标签播种墙系统,播种墙对应灯位亮篮灯,操作员把拣货篮放在亮灯对应的播种位上并拍灭亮灯,PTL电子标签播种墙系统通过接口通知AGV机器人操作管理系统该播种位已与拣货篮和拣货单绑定,可以开始拣货;

S5、呼叫货架,AGV机器人操作管理系统扫描所有工作中的工作台上已播种的拣货单,对其包含的商品进行分析计算,根据单个货架能拣货越多越优先的顺序分配货架,并生成对应的商品任务和货架任务,然后将货架任务推送给TPS任务推送系统,TPS任务推送系统将货架任务按照统一的格式转为出库任务并转发至RCS机器人调度系统,RCS机器人调度系统接收到出库任务后分配空闲的AGV机器人前往货架位搬运该货架到工作台;

S6、到达工作台,AGV机器人到达工作台位置后,将货架放下并由RCS机器人调度系统通过接口通知TPS任务推送系统已到达,TPS任务推送系统转发通知给AGV机器人操作管理系统,工作台根据当前已到达的货架找出货架任务和商品任务,然后找到对应的商品信息和库位信息,并将货架上库位分布位置和商品的标题、图片等属性和需拣选数量展示在工作台计算机上;

S7、拿取商品,操作员根据页面展示信息找到对应库位,使用扫码枪扫描该库位,然后用扫码枪扫描商品条码,拿取规定数量的商品,然后点击工作台计算机上的确认按钮,若库位或数量不对,可在页面将该拣货单或库位设置为异常;

S8、放入拣货篮,AGV机器人操作管理系统根据前述商品信息和拿取数量分配要放入的拣货单,页面显示要放入的拣货篮号和对应数量,同时将亮灯指令发送到PTL电子标签播种墙系统,PTL电子标签播种墙系统接收到亮灯指令后,将对应的播种位亮绿灯并显示相应要放入商品数量的数字;操作员根据提示将商品依次按指定数量放入亮灯播种位上的拣货篮,并拍灭亮灯;PTL电子标签播种墙系统将灭灯动作通过接口通知到AGV机器人操作管理系统,AGV机器人操作管理系统接收通知后更新对应拣货单的拣货数量,并将数据库里这部分库存数据从货架库位转移到拣货篮;

S9、拣货单下墙,AGV机器人操作管理系统接收灭灯通知并确认所有亮灯都已拍灭后,判断是否有拣货单已经拣完所有商品,若有已完成拣货拣货单则在页面提示将该拣货单重播种墙移出,同时通知PTL电子标签播种墙系统将该拣货单所在播种位亮红灯,操作员根据页面提示将亮红灯位置的拣货篮取下,移交给后续人员打包;至此,一个拣货单的拣货流程已经完毕;

S10、新拣货单上墙,AGV机器人操作管理系统判断若有拣货单被移出,则触发分配新的拣货单并重复S4将新拣货单绑定到播种墙,如果获取的新拣货单中有当前货架上的商品,则直接从当前货架上拣出该商品,此举可减少货架呼叫次数,提升效率;

S11、召回货架,AGV机器人操作管理系统判断若当前货架已经没有需要拣货的库位任务,则将该货架召回,通过接口向TPS任务推送系统推送一条货架回库任务,TPS任务推送系统将该任务转发给RCS机器人调度系统,RCS机器人调度系统接收到通知后,判断是否还有其他工作台需要该货架,如果有则将发送指令给AGV机器人将该货架搬运到其他工作台,否则将该货架依照回库策略搬回指定储位;货架回到储位后通知TPS任务推送系统该货架已回库,TPS任务推送系统转发给AGV机器人操作管理系统,AGV机器人操作管理系统将货架标识为已回库,后续可以再次呼叫该货架;至此,一个完整的拣货流程结束。

所述S11一个完整的拣货流程结束后,还包括补货上架操作,包含如下步骤:

A1、AGV机器人操作管理系统根据调拨任务自动指定上班的调拨员;

A2、调拨员手持PDA,通过已分配的调拨任务列表从备货区将所需商品移库到指定的中转库位上,系统自动触发创建一条上架任务;

A3、调拨员推动中转库位来到AGV拣货区的工作台,登录网页端的AGV机器人操作管理系统,进入到上架任务列表,通过扫码枪扫描中转库为上的商品条码,筛选出对应的上架任务;

A4、系统端会自动推荐一个上架的库位,若调拨员觉得放不下可以根据条件新推荐一个库位,直到满意为止,推荐的算法依据商品体积、库位容量、调拨数量、固定库位、商品畅销度、货架热度、货架已有其他商品的关联度等方面;

A5、调拨员确定要上架的库位后,点击“开始上架”按钮,系统端变更此上架任务的状态,并创建货架出库任务,

A6、系统端通过接口将出库任务由TPS任务推送系统到RCS机器人调度系统,RCS机器人调度系统分配AGV机器人来搬运此任务所需货架到工作台;

A7、AGV机器人搬运货架到工作台后,工作台的网页界面自动显示该货架的库位分布信息和对应上架任务的商品信息,并标红要上架库位的位置,并自动将鼠标光标聚焦到库位输入框;

A8、调拨员通过扫码枪扫描库位上的条形码,再扫描中转库位上要上架的商品的条形码,再输入要上架的数量,并将商品从中转库为移动到上架库位上,点击“完成上架”按钮,AGV机器人操作管理系统根据提交的数据进行移库操作,将数据库里的库存转移到上架库位上;

A9、AGV机器人操作管理系统判定当前货架没有在执行中的上架任务后,触发货架回库任务,将该货架搬回存储区域。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种基于AGV机器人的仓储系统及其管理方法

- 一种基于立式形态AGV的智能仓储系统