一种矿用履带式智能巡检机器人系统

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及一种矿用履带式智能巡检机器人系统,属于矿山智能装备技术领域。

背景技术

目前,机器人技术日益成熟,煤矿生产也在向无人值守和智能化方向发展,许多矿用机器人被运用于煤矿生产,其中包括煤矿巡检领域。传统的巡检方式为人工巡检,人工巡检主要依靠巡检人员的感官和经验对设备状态进行检测,很难做到客观、全面、准确的判断,给设备的安全埋下了隐患,同时人工巡检效率低、劳动强度大、工作环境恶劣、危险,在巡检过程中人员可能造成安全事故。

而采用巡检机器人进行巡检,如公开号为CN210819536U的“一种新型矿用悬线式本安型巡检机器人”,包括钢丝绳及设置在钢丝绳上并可沿钢丝绳移动的机器人箱体,机器人箱体外固定有巡检摄像头,机器人箱体内设置有用于驱动机器人箱体沿钢丝绳移动的驱动机构以及用于调节钢丝绳张力的张力调节机构。目前的悬挂式巡检机器人以钢丝绳为移动轨道,悬挂钢丝绳的悬挂杆件为移动路径上的障碍物。悬挂式巡检机器人主要用于煤矿井下巷道环境及设备运行状态等的巡检。

现有悬挂式巡检机器人具有如下缺点:

1)、必须在现有的矿道中布设钢丝绳,否则悬挂式巡检机器人无法正常作业。而额外布设的钢丝绳,不但影响矿道的布局,而且还会提高建设、维护成本。

2)、虽然现有悬挂式巡检机器人会安装有用来测量矿道内部风速的风速传感器,但是由于悬挂式巡检机器人在行走过程中,悬挂式巡检机器人与风直接存在相对运动,因此,为保证风速测量结果的准确性,通常都是需要停止前进,然后再测量,浪费时间,影响巡检效率。

3)、由于悬挂式巡检机器人需要在钢丝绳上可以平稳地行走:包括自主平稳地越过障碍、过弯、匀速上坡和下坡,且不打滑;导致其巡检速度≤15cm/s;爬坡角度≤30°。

4)、由于钢丝绳的限制,悬挂式巡检机器人的重量和体积应尽可能的小,因此,电源、传感器等设备需要体积小、重量轻,电源的体积有限,会限制其容量的提升,导致悬挂式巡检机器人的续航能力小;而体积小、重量轻的传感器成本更高。

5)、一旦出现紧急险情,需要悬挂式巡检机器人快速前去查看,由于悬挂式巡检机器人的前进速度有限,该工作无法进行。因此,通常需要额外购买机动性更强的其他机器人作为备用,会增加生产成本。

发明内容

本发明针对现有技术存在的不足,提供了一种矿用履带式智能巡检机器人系统,具体技术方案如下:

一种矿用履带式智能巡检机器人系统,包括越障机器人和巡检机构,所述越障机器人包括车体和两组履带式行走机构,两组履带式行走机构对称设置在车体的两侧,所述履带式行走机构包括主履带装置、位于主履带装置一端的三角履带装置、位于主履带装置另一端的摆臂装置,所述主履带装置包括第一主动轮、第一从动轮、第一履带;所述三角履带装置包括第二主动轮、三个设置在第二主动轮外部且排列成正三角形状的行走轮、第二履带,三个行走轮均设在第二履带的内部,三个行走轮相互之间设置连杆一固定连接且行走轮与第二主动轮之间设置连杆二固定连接;所述摆臂装置包括第三主动轮、第二从动轮、位于第三主动轮和第二从动轮之间的连板、第三履带,所述第三主动轮和第二从动轮均设在第三履带的内部,所述连板的尾端连接有步进电机,所述连板的首端与第二从动轮的中央连接,所述连板的尾端与第三主动轮转动连接;所述巡检机构包括用来测量风速的静态风速测量管、用来测量风速的动态风速测量管、第一风速传感器,所述静态风速测量管的长度方向与动态风速测量管的长度方向呈平行设置,所述静态风速测量管设置在车体的一侧,所述动态风速测量管设置在车体的另一侧,所述第一风速传感器设置在静态风速测量管和动态风速测量管之间。

上述技术方案的进一步优化,所述车体的上方设置有用来固定静态风速测量管的支架,所述动态风速测量管与支架之间安装有用来驱动动态风速测量管做往复直线运动的直线运动机构,所述动态风速测量管与静态风速测量管之间呈相对运动设置,所述直线运动机构包括直线电机导轨、与直线电机导轨相匹配的滑板,所述支架包括与直线电机导轨呈平行设置的直杆、两根分别设置在直线电机导轨两端的第一连杆、设置在两根第一连杆之间的第二连杆、设置在第二连杆与车体之间的第三连杆、安装在静态风速测量管和直杆之间的第四连杆、安装在动态风速测量管和滑板之间的第五连杆,所述第三连杆的下端与车体固定连接,所述第三连杆的上端与第二连杆固定连接,所述第二连杆的长度方向与第三连杆的高度方向相互垂直,所述第二连杆的端部与第一连杆固定连接,所述第一连杆设置在直杆和直线电机导轨之间,所述第一连杆的一端与直杆的端部固定连接,所述第一连杆的另一端与直线电机导轨的端部固定连接,所述第四连杆的下端与直杆固定连接,所述第四连杆的上端与静态风速测量管固定连接,所述第五连杆的下端与滑板固定连接,所述第五连杆的上端与动态风速测量管固定连接。

上述技术方案的进一步优化,所述静态风速测量管包括圆管状第一管体、安装在第一管体内部的圆杆状第二风速传感器,所述第二风速传感器与第一管体同轴设置,所述第二风速传感器与第一管体的尾端之间设置有第六连杆,所述第六连杆的一端与第二风速传感器固定连接,所述第六连杆的另一端与第一管体的尾端固定连接。

上述技术方案的进一步优化,所述动态风速测量管包括结构与第一管体相同的圆管状第二管体、安装在第二管体内部的圆杆状第三风速传感器,所述第三风速传感器与第二管体同轴设置,所述第三风速传感器与第二管体的尾端之间设置有第七连杆,所述第七连杆的一端与第三风速传感器固定连接,所述第七连杆的另一端与第二管体的尾端固定连接。

上述技术方案的进一步优化,所述第二管体的高度等于第二管体的高度,所述第二管体的内径等于第二管体的内径,所述第二管体的长度等于第二管体的长度,所述第二管体的长度方向与第二管体的长度方向呈平行设置。

上述技术方案的进一步优化,所述车体的上方设置有机械手,所述机械臂的尾端与车体的顶部固定连接,所述第一风速传感器安装在机械臂的首端。

上述技术方案的进一步优化,所述机械臂的首端还安装有视频摄像头和传感器模块,所述传感器模块包括超声波避障传感器、温湿度传感器、粉尘传感器、氧气传感器、有害气体传感器,所述机械臂的首端还安装有位于视频摄像头上方的补光灯;所述巡检机构还包括服务器、无线基站、安装在越障机器人处的超声波导航定位模块、无线通讯模块,所述服务器与无线基站通过以太网连接通信,所述无线基站与越障机器人进行无线通信,所述避障传感器用于感知越障机器人行走过程中遇到的不能逾越障碍物,所述超声波导航定位模块用于定点标定越障机器人所在位置,所述无线通讯模块用于与无线基站进行无线通讯,所述补光灯用于给视频摄像头51工作时进行补光。

上述技术方案的进一步优化,所述动态风速测量管在直线运动机构的驱动下做直线运动,所述动态风速测量管的运动方向与越障机器人的前进方向相反且动态风速测量管的瞬时速度与越障机器人的瞬时速度相等时,所述第一风速传感器测量的风速为v

当越障机器人逆风行驶时,v

当越障机器人顺风行驶时,v

其中,v

本发明的有益效果:

1)、本发明无须在矿道中布设钢丝绳,不影响矿道的原先布局,有利于降低运行成本。

2)、在测量矿道内部的风速时,所述越障机器人在行走的过程中即可完成风速测量,无需停车测量,节省测量时间,测量结果准确率超过98.9%。

3)、所述越障机器人的行走不受地形限制,在平地、坡地、台阶处均可行走,能够自主平稳地越过障碍、过弯、匀速上坡和下坡,且不打滑;最大巡检速度能够达到0.83m/s,爬坡角度超过40°。

4)、由于所述越障机器人在矿道地面行走,其重量和体积不受限,因此,电源、传感器等设备的体积以及重量受限小,续航能力可显著提高。

5)、一旦出现紧急险情,需要所述越障机器人快速前去查看,由于所述越障机器人的行进速度快,机动性强,并且在巡检作业过程中,不影响风速的测量;因此,无需额外购买其他机器人作为备用,显著降低生产成本。

6)、实现24小时无人值守连续运行巡检,实现粉尘含量、有害气体含量、含氧量、风速、温湿度等指标的在线监控;同时,可满足高浓度粉尘、烟雾、水汽等复杂恶劣条件下的运行可靠性。

附图说明

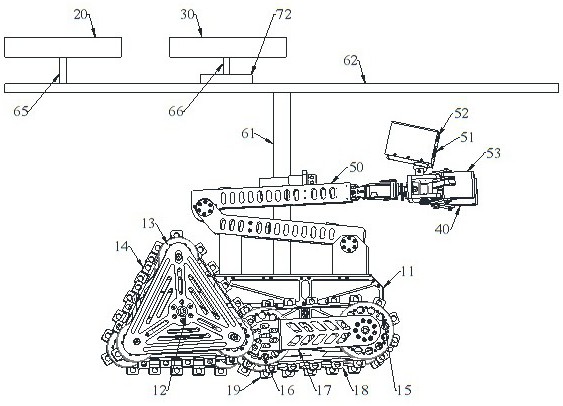

图1为本发明所述矿用履带式智能巡检机器人系统的结构示意图;

图2为本发明所述支架的结构示意图(俯视状态);

图3为本发明所述直线运动机构、第一连杆、直杆、第二连杆的连接示意图;

图4为本发明所述静态风速测量管的结构示意图;

图5为本发明所述动态风速测量管的结构示意图;

图6为v

图7为v

图8为v

图9为v

图10为v

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

在本发明的描述中,需要说明的是,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例1

如图1所示,所述矿用履带式智能巡检机器人系统,包括越障机器人和巡检机构,所述越障机器人包括车体11和两组履带式行走机构,两组履带式行走机构对称设置在车体11的两侧,所述履带式行走机构包括腰圆状主履带装置、位于主履带装置一端的三角履带装置、位于主履带装置另一端的摆臂装置,所述主履带装置包括第一主动轮、第一从动轮、第一履带19,所述第一主动轮和第一从动轮均设在第一履带19的内部,所述第一主动轮配合第一从动轮驱动第一履带19行走;所述三角履带装置包括第二主动轮12、三个设置在第二主动轮12外部且排列成正三角形状的行走轮13、第二履带14,三个行走轮13均设在第二履带14的内部,三个行走轮13相互之间设置连杆一固定连接且行走轮13与第二主动轮12之间设置连杆二固定连接;所述摆臂装置包括第三主动轮15、第二从动轮16、位于第三主动轮15和第二从动轮16之间的连板17、第三履带18,所述第三主动轮15和第二从动轮16均设在第三履带18的内部,所述第三主动轮15配合第二从动轮16驱动第三履带18行走,所述连板17的尾端连接有步进电机,所述连板17的首端与第二从动轮16的中央连接,所述连板17的尾端与第三主动轮15转动连接;所述巡检机构包括用来测量风速的静态风速测量管20、用来测量风速的动态风速测量管30、第一风速传感器40,所述静态风速测量管20的长度方向与动态风速测量管30的长度方向呈平行设置,所述静态风速测量管20设置在车体11的一侧,所述动态风速测量管30设置在车体11的另一侧,所述第一风速传感器40设置在静态风速测量管20和动态风速测量管30之间。

煤矿井下巷道四通八达,通向各个工作面,有水平巷道、斜巷道以及台阶等,即平地、坡面、台阶这三处地形,而本发明所述越障机器人能够在平地、坡面、台阶处行走,具体原理如下:

当所述越障机器人在平地和坡面处行走时,利用主履带装置在平地前进、后退、转弯等作业。由于采用第一履带19,即使地面湿滑,行走过程中也不易发生打滑。

由于设置有三角履带装置,能够显著提高越障机器人的爬坡能力,使其爬坡角度能够大于40°。三角履带装置,使其在爬坡过程中,不易发生向后打滑、滑落。

当所述越障机器人在台阶处行走时,首先,步进电机带动连板17的首端以及第二从动轮16转动,直至第二从动轮16处的那部分第三履带18会抵达上层台阶,所述第三履带18转动并且摆臂装置摆动,从而使得车体11靠近台阶处被抬升;与此同时,所述三角履带装置中的三个行走轮13也同步转动,使得车体11远离台阶处也被抬升;在第二履带14、第三履带18的双重作用下,使得车体11能够达到更上一层的台阶;如此,完成爬台阶作业。同理,当下台阶时,先利用摆臂装置抵住下一层的台阶,摆臂装置能够支撑住车体11,摆臂装置和三角履带装置协调作业,能够完成下台阶作业。通过设置三角履带装置,在爬台阶、下台阶的过程中,稳定性好,爬越障碍物的最大高度为35cm。

利用动态风速测量管30、第一风速传感器40、静态风速测量管20协同配合,能够在越障机器人前进过程中无需停止前进都可测量出矿道内部的实时风速,实施效果好。

实施例2

基于实施例1,如图1-3所示,所述车体11的上方设置有用来固定静态风速测量管20的支架,所述动态风速测量管30与支架之间安装有用来驱动动态风速测量管30做往复直线运动的直线运动机构70,所述动态风速测量管30与静态风速测量管20之间呈相对运动设置,所述直线运动机构70包括直线电机导轨71、与直线电机导轨71相匹配的滑板72,所述支架包括与直线电机导轨71呈平行设置的直杆62、两根分别设置在直线电机导轨71两端的第一连杆63、设置在两根第一连杆63之间的第二连杆64、设置在第二连杆64与车体11之间的第三连杆61、安装在静态风速测量管20和直杆62之间的第四连杆65、安装在动态风速测量管30和滑板72之间的第五连杆66,所述第三连杆61的下端与车体11固定连接,所述第三连杆61的上端与第二连杆64固定连接,所述第二连杆64的长度方向与第三连杆61的高度方向相互垂直,所述第二连杆64的端部与第一连杆63固定连接,所述第一连杆63设置在直杆62和直线电机导轨71之间,所述第一连杆63的一端与直杆62的端部固定连接,所述第一连杆63的另一端与直线电机导轨71的端部固定连接,所述第四连杆65的下端与直杆62固定连接,所述第四连杆65的上端与静态风速测量管20固定连接,所述第五连杆66的下端与滑板72固定连接,所述第五连杆66的上端与动态风速测量管30固定连接。

所述直线运动机构70即为直线电机,所述滑板72能够沿着直线电机导轨71进行直线往返运动。在直线运动机构70的驱动下,能够使得动态风速测量管30与静态风速测量管20之间发生相对直线运动。支架能够用来固定静态风速测量管20,支架配合直线运动机构70能够对动态风速测量管30进行固定,同时,不影响动态风速测量管30与静态风速测量管20之间发生相对直线运动。支架的结构,使其与后续的机械臂50之间不会发生干涉,不会影响机械臂50的正常作业。

实施例3

基于实施例2,如图4所示,所述静态风速测量管20包括圆管状第一管体21、安装在第一管体21内部的圆杆状第二风速传感器22,所述第二风速传感器22与第一管体21同轴设置,所述第二风速传感器22与第一管体21的尾端之间设置有第六连杆23,所述第六连杆23的一端与第二风速传感器22固定连接,所述第六连杆23的另一端与第一管体21的尾端固定连接。

该结构的静态风速测量管20能够用来测量经过第一管体21内部的风速大小。

实施例4

基于实施例3,如图5所示,所述动态风速测量管30包括结构与第一管体21相同的圆管状第二管体31、安装在第二管体31内部的圆杆状第三风速传感器32,所述第三风速传感器32与第二管体31同轴设置,所述第三风速传感器32与第二管体31的尾端之间设置有第七连杆33,所述第七连杆33的一端与第三风速传感器32固定连接,所述第七连杆33的另一端与第二管体31的尾端固定连接。

进一步地,所述第二管体31的高度等于第二管体31的高度,所述第二管体31的内径等于第二管体31的内径,所述第二管体31的长度等于第二管体31的长度,所述第二管体31的长度方向与第二管体31的长度方向呈平行设置。所述第一管体21与第四连杆65的上端固定连接,所述第二管体31与第五连杆66的上端固定连接。

该结构的动态风速测量管30能够用来测量经过第二管体31内部的风速大小。设置第一管体21和第二管体31,两者结构相同,参数相同,第一管体21和第二管体31内部的风速测量结果稳定,受到的外界干扰少。

实施例5

如图1所示,所述车体11的上方设置有机械手50,所述机械臂50的尾端与车体11的顶部固定连接,所述第一风速传感器40安装在机械臂50的首端。

所述机械臂50的首端能够根据需要进行移动,从而能够使得第一风速传感器40处于合适的角度。

实施例6

如图1所示,所述机械臂50的首端还安装有视频摄像头51和传感器模块53,所述传感器模块53包括超声波避障传感器、温湿度传感器、粉尘传感器、氧气传感器、有害气体传感器,所述机械臂50的首端还安装有位于视频摄像头51上方的补光灯52;所述巡检机构还包括服务器、无线基站、安装在越障机器人处的超声波导航定位模块、无线通讯模块,所述服务器与无线基站通过以太网连接通信,所述无线基站与越障机器人进行无线通信,所述避障传感器用于感知越障机器人行走过程中遇到的不能逾越障碍物,所述超声波导航定位模块用于定点标定越障机器人所在位置,所述无线通讯模块用于与无线基站进行无线通讯,所述补光灯52用于给视频摄像头51工作时进行补光。

所述传感器模块53和视频摄像头51发来的图像和各种数据信息传输到服务器,并对视频图像及各种数据进行分析处理。传感器模块53能够采集现场的温湿度、粉尘含量、氧气含量、有害气体含量,所述有害气体包括一氧化碳、二氧化碳、二氧化硫、甲烷、二氧化硫、氨气中的一种或数种。传感器模块53能自动测定矿道内部的气体,当有害气体含量超标,或氧气不足时,会触发服务器中的报警命令,服务器会给相应人员发送报警信息。

其中,二氧化碳和甲烷是煤矿井下空气中含量较多的气体,含量高易引起瓦斯爆炸、人员中毒等事故。因此,得时刻保持矿道内部的通风情况,通风情况是保障井下安全生产的主要因素。

超声波避障传感器能够实时采集周围障碍物信息,当周围环境障碍物信息如高度大于35cm,则判定为不能逾越障碍物;配合视频摄像头51采集的实时图像数据,通过无线通讯模块将采集的数据信息上传到服务器进行分析、显示;为越障机器人的行走提供数据支持。

在采集信息的同时,越障机器人的服务器对采集的图像和数据信息进行分析、处理,判断是否存在异常;如发现异常,则发出预警信号。

实施例7

基于实施例4,所述动态风速测量管在直线运动机构的驱动下做直线运动,所述动态风速测量管的运动方向与越障机器人的前进方向相反且动态风速测量管的瞬时速度与越障机器人的瞬时速度相等时,所述第一风速传感器测量的风速为v

当越障机器人逆风行驶时,v

当越障机器人顺风行驶时,v

其中,v

其中,Δv为v

如果动态风速测量管30和静态风速测量管20不发生相对运动,同时针对一处矿道进行风速测量,二者之间的误差不超过0.87%。

由于矿道的直径越大,测量出的风速值波动也打,因此需要对Δv进行修正,修正系数通过多次试验结果整理得到。再加上,顺风测量以及逆风测量对试验结果的影响也各不相同,因此,λ和μ值也各不相同。

当矿道的直径为Φ,3.5≤Φ≤5.5m时,1.17≤λ≤1.21,0.72≤μ≤0.79;

5.5m<Φ≤13.5m时,1.21<λ≤1.55,0.79<μ≤0.92。

λ和μ值的具体取值可参见表1:

表1

实施例8

对实施例7中的λ和μ值进行验证试验,选择一条长度为200米的平地矿道,矿道直径分别为5.5m、13.5m;在矿道的内部每隔20米安装一根探测杆,探测杆的头部安装第四风速传感器,第四风速传感器与矿道的轴线处的间距为0.5m。

A组:矿道直径分别为5.5m,所述越障机器人以0.5±0.02m/s的速率均速行驶,所述第一风速传感器测量的风速为v

当越障机器人逆风行驶时,v

当越障机器人顺风行驶时,v

B组:矿道直径分别为13.5m,所述越障机器人以0.81±0.02m/s的速率均速行驶,所述第一风速传感器测量的风速为v

当越障机器人逆风行驶时,v

当越障机器人顺风行驶时,v

C组:矿道直径分别为13.5m,所述越障机器人以0.9±0.02m/s的速率均速行驶,所述第一风速传感器测量的风速为v

当越障机器人逆风行驶时,v

y

表2

分析A、B组实验数据以及图6-9可知:通过实验测试的数据与通过本发明计算得到的v

分析B、C组实验数据可知:所述越障机器人的瞬时速度不能超过0.83m/s,否则风速的检测准确率下降到90%以下,图10更能直观的反应测试对比结果。

在上述实施例中,所述第一风速传感器、第二风速传感器、第三风速传感器、第四风速传感器均采用广州广控物联科技有限公司GKWS型号管道式风速传感器。所述越障机器人的总质量为43kg,24V锂电池供电,爬越障碍物的最大高度为35cm,爬坡角度≥40°,最大平地速度(巡检速度)为0.83m/s。

所述越障机器人能够在平地、坡地、台阶等地面行走,受到地形约束小,即使矿道的各个分巷道的弯角大小不一,拐弯曲率半径不一,坡度不一,所述越障机器人都能够正常行走作业;行走速率比现有的悬挂式巡检机器人的巡检速率高的多,巡检效率高。

无需停车检测风速,进一步提高巡检效率。所述矿用履带式智能巡检机器人系统可在煤矿井下长距离、大倾角矿道运行,续航能力高;两台设备交替运行,能够实现24H无人值守连续运行巡检。

相对于现有悬挂式巡检机器人来说,本发明所述矿用履带式智能巡检机器人系统具有如下优点:

1)、本发明无须在矿道中布设钢丝绳,不影响矿道的原先布局,有利于降低运行成本。

2)、在测量矿道内部的风速时,所述越障机器人在行走的过程中即可完成风速测量,无需停车测量,节省测量时间,测量结果准确率超过98.9%。

3)、所述越障机器人的行走不受地形限制,在平地、坡地、台阶处均可行走,能够自主平稳地越过障碍、过弯、匀速上坡和下坡,且不打滑;最大巡检速度能够达到0.83m/s,爬坡角度超过40°。

4)、由于所述越障机器人在矿道地面行走,其重量和体积不受限,因此,电源、传感器等设备的体积以及重量受限小,续航能力可显著提高。

5)、一旦出现紧急险情,需要所述越障机器人快速前去查看,由于所述越障机器人的行进速度快,机动性强,并且在巡检作业过程中,不影响风速的测量;因此,无需额外购买其他机器人作为备用,显著降低生产成本。

6)、实现24小时无人值守连续运行巡检,实现粉尘含量、有害气体含量、含氧量、风速、温湿度等指标的在线监控;同时,可满足高浓度粉尘、烟雾、水汽等复杂恶劣条件下的运行可靠性。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种矿用履带式智能巡检机器人系统

- 一种矿用本安型智能巡检机器人系统装置及其巡检方法