使用吸收局部箔层位移的膨胀空间来封装安装在载体上的电子元件的方法、箔片、模具部件和表面层

文献发布时间:2023-06-19 09:30:39

本发明涉及一种封装安装在载体上的电子元件的方法。本发明还涉及用于根据本发明的方法封装电子元件的箔片和模具部件。本发明还涉及一种用于可拆卸地连接至金属模具基体的表面层。

采用封装材料对安装在载体上的电子元件进行封装是已知的技术。在工业规模上,此类电子元件具有封装件,通常是固化环氧树脂的封装件,其中添加了填充材料。市场上趋向于同时封装大量相对较小的电子元件。此处可设想电子元件,如普遍越来越小的半导体(芯片,尽管在此方面LED也被认为是半导体)。一旦已经设置了封装材料,则将集体封装的电子元件置于封装件(包装)中,该封装件设置在载体的一侧,有时也设置在载体的两侧。封装材料通常采用连接到载体的平坦层的形式,但是也可以根据待模制的部件及其应用来模制可选的具体的封装件。载体可由引线框、部分由环氧树脂制成的多层载体(也称为板或基板等)或另一种载体结构组成。

在封装安装在载体上的电子元件的过程中,通常根据现有技术来封装具有两个半模的压力机,所述两个半模中至少一个内凹形成一个或多个模腔。将具有待封装的电子元件的载体放置在半模之间后,可移动半模,如彼此相对移动,这样半模便可夹住载体。然后通常采用传递模塑法将通常加热的液体封装材料送入模腔。作为替代方案,也可以在封闭模具部件之前,将封装材料如颗粒带入模腔,然后将要模制的部件压入封装材料中;这种压缩封装工艺是传递模塑的替代方案。用作封装材料的是环氧树脂(也称为树脂),通常配有填充材料。在模腔中的封装材料至少部分(化学)固化后,从封装压力机中取出具有封装的电子元件的载体,而且可以在进一步处理期间将封装的产品彼此分离。可以在封装过程中使用箔片来遮挡或包覆无需封装材料的一部分电子元件,以防止该部分电子元件被封装材料包覆。箔片也可以或可替代地用于遮挡模具表面的封装材料。部分包覆的产品(未完全模制或“过度模制”的产品也称为“裸片”或“裸模”产品)可用于各种应用;例如各种类型的传感器组件、超低包装或散热组件。所述封装方法适用于大型工业规模,并且能够对部分未包覆的电子元件进行控制良好的封装。

在封装过程和随后的模制电子元件的处理过程中存在箔片和电子元件的接触导致局部箔片变形随局部横向箔片材料位移而变化的问题。所述横向箔片材料位移可能导致模制后封装材料的尺寸发生非期望的变化。模制产品尺寸的不精确性不能满足市场上模制电子元件不断提高的尺寸精度要求。

本发明的目的是提供一种可选的方法和装置,利用该方法和装置可以保持现有技术的电子元件封装的优点,但是可以实现电子元件的尺寸控制更加精确的封装。

本发明为此提供了一种封装安装在载体上的电子元件的方法,该方法包括以下处理步骤:A)用箔层至少部分地包覆模具部件的接触侧,所述模具部件的接触侧的被包覆部分包括至少一个凹陷的模腔;B)将具有电子元件的载体放置在模具的至少两个模具部件之间,所述模具的至少一个模具部件至少部分地被箔层包覆;C)使模具部件彼此相对移动并且将具有电子元件的载体夹持在模具部件的接触侧之间,以将箔层压到电子元件上,并且所述模具部件和至少一个模腔围住待封装的电子元件;D)将封装材料带入模腔;E)使模具部件彼此分离,并从模具部件中取出具有模制电子元件的载体,其中,箔层面向电子元件的表面是模制材料不可渗透的,并且由箔层对电子元件施加局部压力而引起的局部箔层位移至少部分被箔层膨胀空间吸收。模制过程前和模制过程中的局部箔片材料位移(横向箔片材料位移的停留)可能是由箔层表面上的压力负载分布不均匀导致的。这种箔片材料位移的原因之一可能是在箔片被压在电子元件上的情况下,箔片由于从相对侧施加到箔片上的局部较高压力而被(限制)压缩。箔片材料位移的另一个原因可能是从载体端突出的电子元件的距离(高度)不规则,或者是载体尺寸的变化。安装的电子元件和载体的尺寸变化可能会导致箔片接触的电子元件表面上的(有限的)高度变化,这也会导致施加到箔片上的局部压力的差异。

结果,箔片材料在某些位置可能会沿着箔片接触电子元件的区域(表面)的侧面凸起(替代措辞:弹出或突出)。所述凸起的箔片材料可能会产生非期望的局部浸入,导致模制电子元件的模制材料部分的测量差异(变化)。可以通过本发明的方法来防止(或限制)这种压力引发的横向箔片材料位移的“凸起效果”,因为膨胀空间将吸收任何横向箔片材料位移,因此将防止(或限制)凸起的箔片材料。除膨胀空间的凸起吸收作用外,还可以起到使模制过程中施加在模具部件(模具)上的压力均匀化的积极作用。根据现有技术以及取决于如电子元件的尺寸、模腔、模具部件、夹紧力和/或可能在模具部件上产生的模制材料的压力梯度,该压力梯度可能影响模制过程的精度。由于膨胀空间可以吸收任何(横向)箔片材料位移,因此本发明可以减少模制过程中压力梯度的出现,并且因此可以防止(或限制)压力梯度。因此可以更好地控制模制电子元件的尺寸。

局部箔层位移可以被箔层膨胀空间吸收,为此可以在箔片和/或模具部件的接触侧中提供该膨胀空间。膨胀空间必须是“可压缩的”,因此膨胀空间可以气体填充,或者以多孔材料或任何其他以比实现箔片材料位移的负载更小的负载进行压缩的材料填充。由此,膨胀空间的可压缩性可能与其所包含的材料的“柔软度”有关。由此,优选地,通过足够低的压缩模量(也称为“体积模量”)获得“柔软度”。另一方面,优选地,材料的压痕硬度足够高以防止由于塑性变形而导致的材料流动。

在膨胀空间填充气体的情况下,膨胀空间可以是敞开的,但是作为替代或另外,膨胀空间也可以是封闭的,从而嵌入箔片材料中。当膨胀空间敞开时,膨胀空间可以向与箔片接触模制材料的一侧相反的箔片一侧敞开。由此,至少在通过至少一个模腔封闭电子元件期间,膨胀空间可以封闭,使得气体容纳在膨胀空间内并被压缩、封闭在膨胀空间内。替代地,膨胀空间也可以向箔片与模制材料接触的一侧敞开。在膨胀空间在箔片与模制材料接触的一侧敞开的情况下,箔片材料可在模制过程中附着在环氧树脂上,如通过使用锥形孔。

在另一可选方法中,局部箔层位移可被层压箔层吸收,该层压箔层具有面向电子元件的表面层和包括膨胀空间的支撑层,模制材料不可渗透该表面层。对于这种层状或层压的箔片材料,更容易优化箔片必须实现的各种功能(模制材料的不渗透性包覆和局部箔层位移在各层压层上分散)。

作为替代(或附加)方案,局部箔层位移可被设置在模具部件的箔片接触面的表面层中的箔层膨胀空间吸收。所述模具部件的箔片接触侧的表面层可以可拆卸地连接至金属模具部件。所述模具部件与箔片接触侧的表面层可另外由软质材料表面层形成,因此软质材料的压缩模量通常比金属模具部件低。作为替代方案,可以在模具部件的金属层中或在作为模具部件的一部分的插入层中设置箔片膨胀空间。由于模具部件的表面层用于实现吸收局部箔层位移的功能,因此,该替代方案允许使用现有技术的箔片材料。此外,由于通过箔层将模制件的表面层与模制材料隔离,所以模制件的表面层可用于多次模制循环,因此该替代方案将可能导致可变模制成本的降低。该替代方案还具有可以使用更薄(因此更便宜)的箔片的优点。

局部箔层位移可由均匀分布的膨胀空间吸收,此处是指膨胀空间在箔片上的均匀分布和/或在模具部件的箔片接触侧的表面层上均匀分布。然而,局部箔层位移可替代地由膨胀空间吸收,所述膨胀空间不规则地分布在箔片上和/或均匀地分布在模具部件的箔片接触侧的表面层上。在所述不规则分布情况下,膨胀空间按数量和/或尺寸不均匀地/成组地分布,这取决于例如模腔位置和/或电子元件的位置。作为示例,在箔片接触电子元件的位置处的膨胀空间密度可能比箔片未接触电子元件的位置处的膨胀空间密度大,从而在需要的位置或预期的吸收量下产生更多的尺寸变化吸收。还可选择限制在模制期间电子元件需要更大压力的位置(如半导体由凸起触点支撑的位置处)的膨胀空间密度。膨胀空间也可以其他方式分布,例如:与到浇口开口的距离(进料到模腔)有关或调整到溢料会影响模具的公差的位置。

本发明还提供了用于通过上述本发明的方法封装安装在载体上的电子元件的箔片,其中箔片具有膨胀空间,且模制材料不可渗透箔层面向电子元件的接触面。如根据本发明的用于封装电子元件的方法所述,箔层膨胀空间可由多个充气孔形成。膨胀空间可进一步被打开和/或封闭,并且膨胀空间可以气体或任何其他可压缩材料填充。此外,箔片可与膨胀空间在与构造成在模制期间接触电子元件和模制材料的层分离的层中多层分布。膨胀空间也可如上述均匀地分布在箔片上或不规则地分布。关于根据本发明的用于封装电子元件的箔片,在此也结合了使用上述模制方法的箔片的各种替代方案的所有特征和优点。

本发明还提供一种用于通过根据本发明的方法封装安装在载体上的电子元件的模具部件,其中在模制期间模具部件面向箔层的接触侧设置有箔层膨胀空间。如根据本发明的封装电子元件的方法所述,箔层膨胀空间由此可以由多个充气孔形成。模具部件的接触侧可以包括可拆卸地连接至金属模具部件基体的表面层,并且该表面层设有箔层膨胀空间。该表面层还可以由软质材料形成,软质材料的压缩模量通常比金属模具部件基体的压缩模量更低。此外,膨胀空间(在表面层中)可以均匀分布或不规则分布。关于根据本发明的模具部件,在此也结合了使用如上所述的模制方法的箔片的各种替代方案的所有特征和优点。

最后,本发明还提供了由软质材料形成的表面层,用于作为上述根据本发明的模具部件的一部分可拆卸地连接至金属模具部件基体,其中该表面层设置有均匀分布或不规则分布的箔层膨胀空间。同样,关于根据本发明的模具部件,在此也结合了使用如上所述的模制方法的箔片的各种替代方案的所有特征和优点。

根据以下非限制性条款进一步阐释本发明:

1、一种封装安装在载体上的电子元件的方法,包括以下处理步骤:

A)用箔层至少部分地包覆模具部件的接触侧,所述模具部件的接触侧的被包覆部分包括至少一个凹陷的模腔;

B)将具有电子元件的载体放置在模具的至少两个模具部件之间,所述模具的至少一个模具部件至少部分地被箔层包覆;

C)使模具部件彼此相对移动并且将具有电子元件的载体夹持在模具部件的接触侧之间,以将箔层压到电子元件上,并且所述模具部件和至少一个模腔围住待封装的电子元件;

D)将封装材料带入模腔;

E)使模具部件彼此分离,并从模具部件中取出具有模制电子元件的载体,

其中箔层面向电子元件的表面是模制材料不可渗透的,

由箔层对电子元件上施加局部压力而引起的局部箔层位移至少部分被箔层膨胀空间吸收。

2、根据条款1所述的封装电子元件的方法,其特征在于,通过设置在箔片中的箔层膨胀空间吸收局部箔层位移。

3、根据条款1所述的封装电子元件的方法,其特征在于,通过层压的箔片层吸收局部箔层位移,所述层压的箔片层具有模制材料不可渗透的面向电子元件的表面层,以及包括膨胀空间的支撑层。

4、根据前述条款中的任一项所述的封装电子元件的方法,其特征在于,通过设置在模具部件的箔片接触侧的表面层中的箔层膨胀空间吸收局部箔层位移。

5、根据条款4所述的封装电子元件的方法,其特征在于,通过由可拆卸地连接至金属模具部件的软质材料表面层形成的模具部件的箔片接触侧的表面层吸收局部箔层位移。

6、根据前述条款中任一项所述的封装电子元件的方法,其特征在于,通过均匀分布的膨胀空间吸收局部箔层位移。

7、根据条款1-5中任一项所述的封装电子元件的方法,其特征在于,通过不规则分布的膨胀空间吸收局部箔层位移。

8、根据条款7所述的封装电子元件的方法,其特征在于,箔片接触电子元件的位置处的膨胀空间密度大于箔片未接触电子元件的位置处的膨胀空间密度。

9、一种用于通过如前述条款中的任一项所述的方法来封装安装在载体上的电子元件的箔片,其中,所述箔片设置有膨胀空间,并且模制材料不可渗透所述箔层面向所述电子元件的接触表面。

10、根据条款9所述的用于封装电子元件的箔片,其特征在于,所述膨胀空间是封闭的。

11、根据条款9或10所述的用于封装电子元件的箔片,其特征在于,所述箔层是层压型的,具有:箔层面向电子元件的表面是模制材料不可渗透的,以及包括膨胀空间的支撑层。

12、一种用于通过如条款1至8中的任一项所述的方法来封装安装在载体上的电子元件的模具部件,其中所述模具部件面向所述箔层的接触侧设置有箔层膨胀空间。

13、根据条款12所述的用于封装安装在载体上的电子元件的模具部件,其特征在于,所述模具部件的箔片接触侧包括由软质材料形成的表面层,所述表面层可拆卸地连接至金属模具部件基体,并且该表面层设有箔层膨胀空间。

14、根据条款13所述的用于封装电子元件的模具部件,其特征在于,所述表面层中的膨胀空间根据模腔的位置不规则分布。

15、根据条款12至14中的任一项所述的用于封装电子元件的模具部件,其特征在于,所述表面层中的所述膨胀空间根据电子元件的位置不规则分布。

16、由软质材料形成的表面层,用于作为根据条款13-15中任一项所述的模具部件的一部分可拆卸地连接至金属模具部件基体,其中所述表面层设有箔层膨胀空间。

基于以下附图中所示的非限制性示例性实施例进一步阐释本发明。此处显示:

图1是根据现有技术中用于封装安装在载体上的电子元件的模具的横截面的侧视图;

图2是图1所示模具的横截面的详细视图。

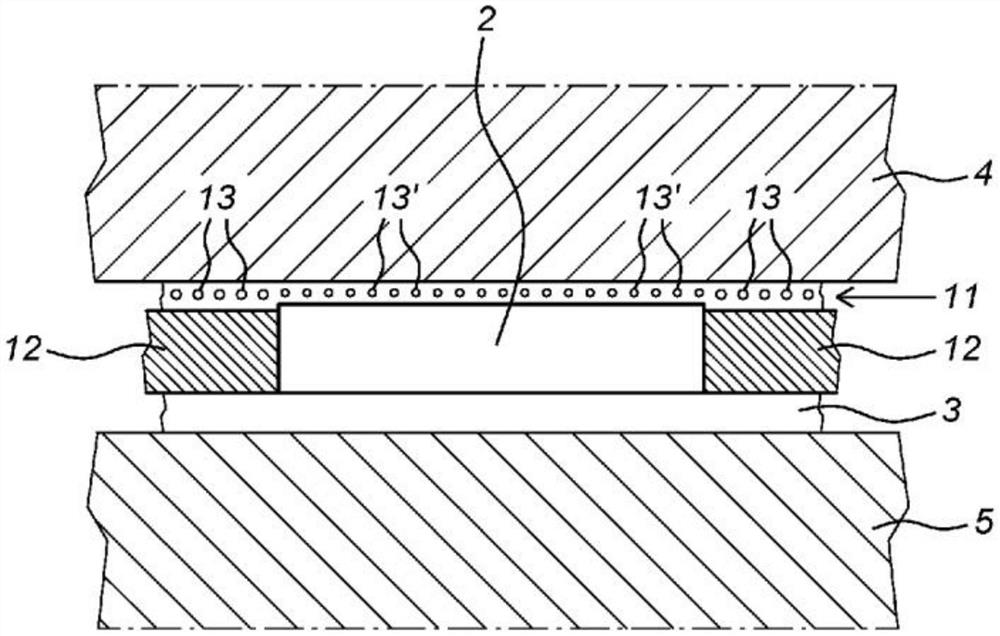

图3是根据本发明的用于封装安装在载体上的电子元件的模具的横截面的详细视图。

图4A-4C是根据本发明的箔片的各种替代实施例。

图5A和5B是根据本发明的用于封装电子元件的模具部件的横截面的详细视图。

图1示出用于封装安装在载体3上的电子元件2的模具1的横截面。模具1包括两个模具部件:可相对于彼此移位的顶部模具部件4和底部模具部件5。在图1所示的情况下,使模具部件4、5彼此相对移动,以将具有电子元件2的载体3夹持在模具部件4、5之间。顶部模具部件4具有内凹的模腔6,用于容纳电子元件2。抵靠顶部模具部件4的接触侧放置箔层7,该箔层7具有便于模制的电子元件2的脱模并且使电子元件2的顶侧不含模制材料8的功能。将模制材料8带入至模具部件4、5之间,尤其是模腔6中的闲置空间内(所述空间存在于电子元件2之间并且可选地在电子元件2下方)。

图2示出了图1所示的模具1的横截面的详细视图,其中一部分顶部模具部件4和一部分底部模具部件5夹持载体3、电子元件2和箔层7。当所述电子元件2上方的箔层7上的压力高于设有模制材料8的位置处的压力时,电子元件2上方的有限的箔层7材料将被推开(根据箭头P

图3示出图1所示模具1的横截面的详细视图,但是现在与根据本发明的箔片材料11结合。此时顶部模具部件4和一部分底部模具部件5夹持载体3、电子元件2和箔层11。如图2所示,此时电子元件2上方的箔层11上的压力高于设有模制材料12的位置处的压力。然而,所述箔片材料11设置有箔层膨胀空间13,且该箔层膨胀空间13能够吸收被推到一边的电子元件2上方的箔层11的材料。电子元件2上方的膨胀空间13'小于电子元件2旁边的膨胀空间13,因为电子元件2上方的膨胀空间13'吸收了局部箔层位移,因此其尺寸缩小。结果,没有箔层11的材料被推向电子元件2的侧面,所以没有出现图2所示的现有技术中的凸起。由于采用了所述箔层11,所述模制材料12的上表面比图2所示的现有技术中的上表面更加平坦。

图4A示出用于封装电子元件的箔片20,所述箔片20是单层软膜,单层软膜具有用于面向电子元件和模制材料的模制材料不可渗透的接触表面21。开口的膨胀空间23(孔)均匀地分布在不可渗透的接触表面21的相对侧22上,并用于吸收局部箔层膨胀。

图4B示出用于封装电子元件的箔片25,所述箔片25由两个材料层26、27形成。此时较硬的模制材料不可渗透的接触层26与较软的层27结合,该较软的层27具有均匀(均一)分布的开口的膨胀空间28(孔)。

图4C示出用于封装电子元件的箔片30,所述箔片由两个材料层31、32形成。此时模制材料不可渗透的接触层31与设有不规则分布的开口的膨胀空间33(孔)的支撑层32结合。膨胀空间33可以例如设置在箔片30接触待模制的电子元件的位置处。

图5A示出用于封装安装在载体42上的电子元件41的顶部模具部件40,其中顶部模具部件40面向电子元件41的接触侧43设有连接到金属模具部件基体45的较软的支撑层44。在顶部模具支撑层44中设有膨胀空间46以用于位于模具支撑层44和电子元件41之间的箔层47的局部膨胀。在图5A所示的情况下,模具部件40尚未对电子元件41施加压力。

图5B也示出图5A所示的顶部模具部件40,但是现在处于模具部件40向电子部件41施加压力的位置。由于补偿了顶部模具支撑层44上的局部压力,因此,此时膨胀空间46'小于开始施加压力之前的空间。当膨胀空间46'“吸收”时,箔片47的材料没有被侧向(横向)推动,因此不会(或更少)出现如图2所示的现有技术的凸起。所述箔片47面向电子元件41的位置和箔片47表面不面向电子元件的位置的接触表面仅会出现微小的高度差。

- 使用吸收局部箔层位移的膨胀空间来封装安装在载体上的电子元件的方法、箔片、模具部件和表面层

- 利用箔片层封装电子元件的方法