一种模块化地板焊接总成及其设计方法

文献发布时间:2023-06-19 09:32:16

技术领域

本申请涉及商用车白车身技术领域,具体涉及一种模块化地板焊接总成及其设计方法。

背景技术

驾驶室白车身由前围、地板焊接总成、后围焊接总成、左侧围焊接总成、右侧围焊接总成、顶盖焊接总成构成。各焊接总成由数个薄壁冲压件焊接而成。

目前,地板焊接总成作为驾驶室的承载系统,需要根据车架上发动机及附件、冷却模块等主要零件进行空间避让,以免驾驶室在车辆行驶过程中产生侧倾或上下运动而与底盘零件发生碰撞。

相关技术中,地板焊接总成一般由左地板、鼓包和右地板三个零件焊接而成。但是,驾驶室本身长短变化、以及不同细分市场车型地板对发动机及散热系统的包容性,均会导致地板焊接总成的变化,进而导致地板焊接总成的品种非常多。当底盘的发动机及附件、冷却模块发生外形变更时,鼓包需要根据上述变更重新开发;当整车原因要求驾驶室坐标(重心)降低时,鼓包也需要重新开发投入;当驾驶室长度发生变更时,左地板、鼓包和右地板均需要重新开发。因此,白车身地板焊接总成零件不仅通用性较差,且工装模具投资较大。

发明内容

针对现有技术中存在的缺陷,本申请的目的在于提供一种模块化地板焊接总成及其设计方法以解决相关技术中地板焊接总成零件通用性差、且工装模具投资大的问题。

本申请第一方面提供一种模块化地板焊接总成,位于驾驶室底部,其包括:

位于同一平面的两个地板总成,两个上述地板总成沿车辆横向设置;

位于两个地板总成中间的鼓包组件,上述鼓包组件沿车辆纵向的长度为允许最短长度,上述鼓包组件设有两个相通的避让槽,一个避让槽被配置为用于容纳发动机及附件的上部分,另一个避让槽被配置为用于容纳最大尺寸散热系统的上部分;

当沿车辆纵向的驾驶室长度大于上述允许最短长度时,上述鼓包组件沿上述车辆纵向还连接有延长部,且上述延长部的长度被配置为上述驾驶室长度与允许最短长度之间的第一差值。

一些实施例中,两个上述地板总成分别为平板状的左地板和右地板;

上述左地板包括第一地板,上述右地板包括第二地板,上述第一地板和第二地板的长度均为上述允许最短长度。

一些实施例中,第一地板和第二地板的宽度之和为第一定值,上述鼓包组件的宽度被配置为:驾驶室宽度与上述第一定值之间的第二差值。

一些实施例中,当上述驾驶室长度大于上述允许最短长度时,左地板还包括沿上述车辆纵向方向连接于上述第一地板的第三地板,上述右地板还包括沿上述车辆纵向方向连接于上述第二地板的第四地板,且上述第三地板和第四地板的长度均被配置为上述第一差值。

一些实施例中,上述延长部的宽度与上述鼓包组件的宽度相同,上述第三地板的宽度与第一地板的宽度相同,上述第四地板的宽度与第二地板的宽度相同。

一些实施例中,鼓包组件包括沿上述车辆纵向依次连通的第一避让槽与第二避让槽,上述延长部连通于上述第二避让槽,上述第一避让槽与第二避让槽之间还设有连通二者的连通槽;

上述第一避让槽被配置为用于容纳最大尺寸的散热系统,且为第二定值,上述第二避让槽被配置为用于容纳发动机及附件的上部分。

一些实施例中,第一避让槽的内顶面与上述第二避让槽的内顶面不在同一平面上。

本申请第二方面提供一种模块化地板焊接总成的设计方法,其包括步骤:

设计两个地板总成,并使二者在同一平面内;

在两个地板总成的中间设计鼓包组件,使鼓包组件具有两个相通的避让槽,且一个避让槽用于容纳发动机及附件的上部分,另一个避让槽用于容纳最大尺寸散热系统的上部分,上述鼓包组件沿车辆纵向的长度为允许最短长度;

获取沿车辆纵向的驾驶室长度,并与允许最短长度进行比较;

当上述驾驶室长度大于允许最短长度时,设计延长部,并以上述驾驶室长度与允许最短长度之间的第一差值作为上述延长部的长度,将上述延长部沿上述车辆纵向连接在鼓包组件上。

一些实施例中,上述设计两个地板总成,具体包括:

设计平板状的第一地板和第二地板,二者长度均为上述允许最短长度,将上述第一地板和第二地板沿上述车辆横向方向设置;

当上述驾驶室长度大于允许最短长度时,设计第三地板和第四地板,并以上述第一差值作为上述第三地板和第四地板的长度,将上述第三地板沿上述车辆纵向方向连接在第一地板上,作为左地板,将上述第四地板沿上述车辆纵向方向连接在第二地板上,作为右地板;

否则,以上述第一地板作为上述左地板,以上述第二地板作为右地板。

一些实施例中,两个避让槽分别为第一避让槽和第二避让槽,上述第一避让槽与第二避让槽之间还设有连通二者的连通槽,上述设计鼓包组件,具体包括:

设计第一避让槽,使得上述第一避让槽容纳最大尺寸的散热系统的上部分;

设计连通槽和第二避让槽,使得上述第二避让槽容纳发动机及附件的上部分,并使上述连通槽连通第一避让槽和第二避让槽。

本申请提供的技术方案带来的有益效果包括:

本申请实施例提供了一种模块化地板焊接总成及其设计方法,由于鼓包组件的长度为允许最短长度,即非加长驾驶室的长度,若当前地板焊接总成对应的驾驶室为非加长驾驶室,则无需延长部,以该鼓包组件作为鼓包总成,若当前地板焊接总成对应的驾驶室长度大于允许最短长度,则鼓包组件上还需连接一延长部,且延长部的长度根据驾驶室长度确定,另外,若发动机高度尺寸发生变化,则仅需改变鼓包组件的一个避让槽的高度,因此,该通用化设计,不仅可满足不同长度车型以及不同型号发动机的需求,还可有效降低研发试验周期,减少研发成本和工装模具投资。

附图说明

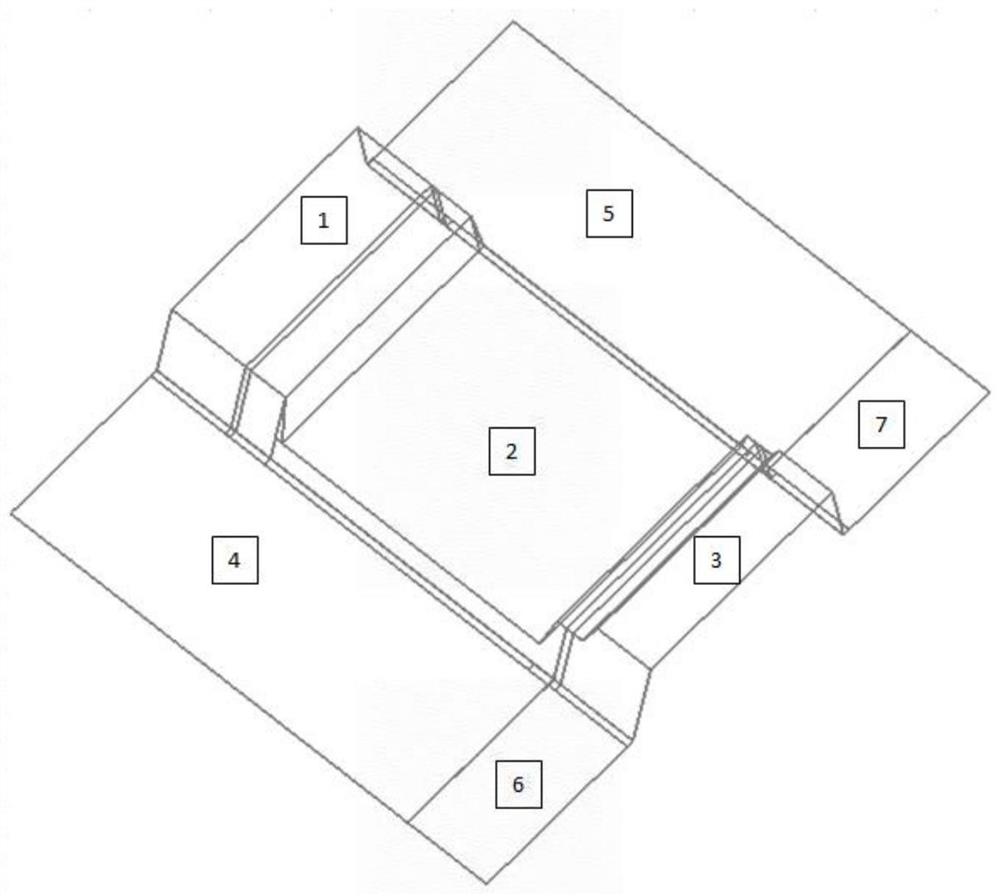

图1为本申请实施例中加长驾驶室的模块化地板焊接总成的结构示意图;

图2为本申请实施例中设计方法的流程图;

图3为本申请实施例中非加长驾驶室的模块化地板焊接总成的结构示意图;

图4为本申请实施例的小型发动机对应的鼓包总成与延长件的顶面的侧视图;

图5为本申请实施例的大型发动机对应的鼓包总成与延长件的顶面的侧视图。

附图标记:

1、第一鼓包;2、第二鼓包;3、延长部;4、第一地板;5、第二地板;6、第三地板;7、第四地板。

具体实施方式

为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本申请,并不用于限定本申请。此外,下面所描述的本申请各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

本申请实施例提供了一种模块化地板焊接总成及其设计方法,其能解决相关技术中地板焊接总成零件通用性差、且工装模具投资大的问题。

如图1所示,一种模块化地板焊接总成,位于驾驶室底部,该模块化地板焊接总成包括两个地板总成和位于两个地板总成中间的鼓包组件。以沿车辆纵向方向为长度方向,以沿车辆横向方向为宽度方向,即以驾驶室沿车辆纵向方向的长度为驾驶室长度,以驾驶室沿车辆横向方向的长度为驾驶室宽度。

两个地板总成位于同一平面,且两个地板总成沿车辆横向设置。

鼓包组件沿车辆纵向的长度为允许最短长度。该允许最短长度为非加长驾驶室的长度。

上述鼓包组件设有两个相通的避让槽,一个避让槽与地板总成所在平面之间的距离被配置为用于容纳发动机及附件的上部分,另一个避让槽与所述平面之间的距离被配置为用于容纳最大尺寸散热系统的上部分。因此,避让槽的高度根据发动机及附件的具体型号以及最大尺寸散热系统设计。

当驾驶室长度大于上述允许最短长度时,鼓包组件还包括沿上述车辆纵向还连接有延长部3,且上述延长部3的长度被配置为上述驾驶室长度与允许最短长度之间的第一差值。

本实施例的模块化地板焊接总成,由于鼓包组件的长度为允许最短长度,即非加长驾驶室的长度,若当前地板焊接总成对应的驾驶室为非加长驾驶室,则无需延长部,以该鼓包组件作为鼓包总成,若当前地板焊接总成对应的驾驶室长度大于允许最短长度,则鼓包组件上还需连接一延长部,并以鼓包组件和延长部作为鼓包总成,且延长部的长度根据驾驶室长度确定,另外,若发动机高度尺寸发生变化,则仅需改变鼓包组件的一个避让槽的高度,因此,该模块化地板焊接总成不仅可满足不同长度车型以及不同型号发动机的需求,还可有效降低研发试验周期,减少研发成本和工装模具投资。

本实施例中,两个地板总成分别为平板状的左地板和右地板。

上述左地板包括第一地板4,上述右地板包括第二地板5,上述第一地板4和第二地板5沿上述车辆横向方向设置,且分别连接在上述鼓包组件的两侧,上述第一地板4和第二地板5的长度均为上述允许最短长度。

进一步地,上述第一地板4和第二地板5的宽度之和为第一定值,上述鼓包组件的宽度被配置为:驾驶室宽度与上述第一定值之间的第二差值。

进一步地,当上述驾驶室长度大于上述允许最短长度时,上述左地板还包括第三地板6,第三地板6沿上述车辆纵向方向连接在上述第一地板4的端部,上述右地板还包括第四地板7,第四地板7沿上述车辆纵向方向连接在上述第二地板5的端部。上述第三地板6和第四地板7的长度均被配置为上述第一差值,且第三地板6和第四地板7分别连接在延长部3的两侧。

本实施例中,上述延长部3的宽度与鼓包组件的宽度相同,上述第三地板6的宽度与第一地板4的宽度相同,第四地板7的宽度与第二地板5的宽度相同。

可选地,上述第一地板4、第二地板5、第三地板6和第四地板7的宽度均相同。

优选地,上述鼓包组件包括沿车辆纵向依次连通的第一避让槽与第二避让槽,上述延长部3连通于第二避让槽,第一避让槽与第二避让槽之间还设有连通槽,上述连通槽两边分别连通第一避让槽与第二避让槽。

上述第一避让槽被配置为用于容纳最大尺寸的散热系统,且为第二定值,上述第二避让槽被配置为用于容纳发动机及附件的上部分。本实施例中,第二避让槽与连通槽一体成型,连通槽与第一避让槽拼接连接。可选地,鼓包组件包括第一鼓包1和第二鼓包2,第一鼓包1设有第一避让槽,第二鼓包2设有第二避让槽和连通槽。第二鼓包2设有连通槽的端部与第一鼓包1连接。延长部3形成第三避让槽,以便于避让该延长部3下方的空气过滤器等部件。

可选地,上述第一避让槽的内顶面与第二避让槽的内顶面可在同一个平面上,也可不在同一个平面上,具体根据发动机及附件的型号确定。

如图2所示,本申请实施例还提供一种模块化地板焊接总成的设计方法,其包括步骤:

S1.设计两个地板总成,并使两个地板总成在同一平面内。

S2.在两个地板总成的中间设计鼓包组件,使鼓包组件具有两个相通的避让槽,且一个避让槽用于容纳发动机及附件的上部分,另一个避让槽用于容纳最大尺寸散热系统的上部分,上述鼓包组件沿车辆纵向的长度为允许最短长度。

S3.获取沿车辆纵向的驾驶室长度,并将驾驶室长度与允许最短长度进行比较。

S4.当上述驾驶室长度大于允许最短长度时,设计延长部3,并以上述驾驶室长度与允许最短长度的第一差值作为上述延长部3的长度,将上述延长部3沿上述车辆纵向连接在鼓包组件上。

否则,无需设计延长部3,此时上述驾驶室长度等于允许最短长度,即当前设计的地板焊接总成对应的驾驶室为非加长驾驶室。

进一步地,上述步骤S1的设计两个地板总成,具体包括:

首先,设计平板状的第一地板4和第二地板5,第一地板4和第二地板5的长度均为上述允许最短长度,将上述第一地板4和第二地板5沿上述车辆横向方向设置。

然后,当上述驾驶室长度大于允许最短长度时,设计第三地板6和第四地板7,并以上述第一差值作为上述第三地板6和第四地板7的长度。此时,将上述第三地板6沿上述车辆纵向方向连接在第一地板4上,作为左地板,将上述第四地板7沿上述车辆纵向方向连接在第二地板5上,作为右地板。

否则,即上述驾驶室长度等于允许最短长度时,以上述第一地板4作为上述左地板,以上述第二地板5作为右地板。

本实施例中,上述第一地板4和上述第二地板5的宽度之和为第一定值。

上述步骤S2中设计鼓包组件时,还包括:

获取驾驶室宽度与第一定值之间的第二差值,以上述第二差值作为上述鼓包组件的宽度。

本实施例中,两个避让槽分别为第一避让槽和第二避让槽,第一避让槽与第二避让槽之间还设有连通二者的连通槽。

优选地,上述设计鼓包组件具体包括:

首先,设计第一避让槽,使得上述第一避让槽容纳最大尺寸的散热系统的上部分。

然后,设计连通槽和第二避让槽,使得上述第二避让槽容纳发动机及附件的上部分,并使连通槽连通第一避让槽和第二避让槽。

本实施例中,可预先对全平台散热系统轮廓进行分析,进行布尔运算形成散热系统最大包络,按最大包络设计第一避让槽,可包容最大尺寸的散热系统的外部尺寸需求,以便于第一避让槽的内高度不随整车进行变更设计。

本实施例中,第一避让槽的内高度为第一地板4所在平面与第一避让槽的内顶面之间距离,第二避让槽的内高度为第一地板4所在平面与第二避让槽的内顶面之间距离。当第一避让槽与第二避让槽的内顶面不在同一平面时,鼓包组件的顶面形成台阶面。

具体的,各零件的尺寸需根据对应车型的驾驶室长度和宽度的变化进行合理设计。

如图3所示,对于非加长驾驶室,其地板焊接总成仅包括第一鼓包1、第二鼓包2、第一地板4和第二地板5,因此,当非加长驾驶室的宽度发生变化时,仅需变更第一鼓包1和第二鼓包2。然后,将设计并成型的第一鼓包1与第二鼓包2之间焊接固定,形成鼓包组件,将设计并成型的第一地板4和第三地板6分别焊接固定在鼓包组件两侧,形成地板焊接总成。

如图1所示,对于加长驾驶室,其地板焊接总成包括第一鼓包1、第二鼓包2、延长部3、第一地板4、第二地板5、第三地板6和第四地板7。因此,当驾驶室长度发生变化时,仅需变更延长部3、第三地板6和第四地板7;当驾驶室宽度发生变化时,仅需变更第一鼓包1、第二鼓包2和延长部3。然后,将设计并成型的第一鼓包1与第二鼓包2、第二鼓包2与延长部3之间分别焊接固定,将设计并成型的第一地板4和第三地板6之间焊接固定形成左地板,将设计并成型的第二地板5和第四地板7之间焊接固定形成右地板。最后,将左地板、鼓包总成和右地板依次焊接固定形成地板焊接总成。

如图4和图5所示,对于同一规格尺寸的驾驶室,若仅发动机型号发生变化,在不考虑抬高驾驶室坐标的情况下(抬高驾驶室坐标会牺牲车辆操作稳定性和平顺性),可仅变更第二鼓包2的第二避让槽的高度,即仅重新制作第二鼓包2的模具,即可应对所有的整车底盘需求,适应不同尺寸发动机及附件,第一鼓包1、延长部3、第一地板4、第二地板5、第三地板6和第四地板7的模具均无需改变。

优选地,各零件的型面均可根据实际需求进行变形设计,且各零件间的焊接接口可固化不变。通过对地板焊接总成七个部分进行分组设计,可满足所有车型要求,并达到部分模具全平台通用。

本实施例中,不论驾驶室平台为重型车平台,中型车平台,还是轻型车平台,第一地板4和第二地板5均为通用零件,模具可不做变更,其他部分做有限的几种变形设计,组合起来可满足所有车型的需求,无需做整体大零件的变更。

以仅改变驾驶室宽度的重型车和中型车为例,其中,重型车驾驶室宽度为W1,中型车驾驶室宽度为W2。考虑到油门踏板、制动踏板、转向柱、离合踏板的人机工程需求,左地板和右地板的宽度尺寸在重型和中型车上保持相同。

上述中型车驾驶室的鼓包总成比重型车驾驶室的鼓包总成窄W1-W2,即重型车的鼓包总成宽度需要在中型车的基础上增加W1-W2。

由于中型车和中型车的鼓包总成结构在设计上为沿车辆纵向中心对称,因此,重型车的鼓包总成中心两边分别增加(W1-W2)/2即可。因此,对于该重型车与中型车,二者地板焊接总成的第一地板4、第二地板5、第三地板6和第四地板7可以通用,仅对第一鼓包1、第二鼓包2和延长部3进行宽度增加开发,以减少开发费用和开发周期。

以仅改变驾驶室长度的非加长驾驶室车型与加长驾驶室车型为例,其中,加长驾驶室车型的驾驶室长度为L1,非加长驾驶室车型的驾驶室长度为L2,即允许最短长度为L2。据此设计上考虑,非加长驾驶室车型的鼓包总成在长度方向上分块为第一鼓包1和第二鼓包2,左地板为第一地板4,右地板为第二地板5;加长驾驶室车型的鼓包总成在长度方向上分块为第一鼓包1、第二鼓包2和延长部3,左地板在长度方向分块为第一地板4和第三地板6,右地板在长度方向分块为第二地板5和第四地板7。

其中,第一鼓包1和第二鼓包2的长度之和L2,延长部3的长度为L1-L2。第一地板4和第二地板5的长度均为L2,第三地板6和第四地板7的长度均为L1-L2。

因此,对于非加长车型与加长车型,二者的地板焊接总成的第一鼓包1、第二鼓包2,第一地板4和第二地板5均可以通用,仅新增延长部3、第三地板6和第四地板7,以减少开发费用和开发周期。

本实施例的设计方法,适用于上述各模块化地板焊接总成,对于仅宽窄不同的驾驶室,其地板焊接总成通过改变第一鼓包、第二鼓包和延长部的宽度即可,对于仅长短不同的驾驶室,其地板焊接总成通过增减后端延长部、第三地板和第四地板即可,对于仅发动机型号不同的车型,其地板焊接总成通过改变第二鼓包即可。该通用化设计,不仅可满足不同长度车型以及不同型号发动机的需求,还可有效降低研发试验周期,减少研发成本和工装模具投资。

本申请不局限于上述实施方式,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本申请的保护范围之内。