一种煤矸石沥青混合料

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及道路沥青材料技术领域,尤其涉及一种煤矸石沥青混合料。

背景技术

煤矸石是采煤过程和洗煤过程中排放的固体废物,是一种在成煤过程中与煤层伴生的一种含碳量较低、比煤坚硬的黑灰色岩石,还包括巷道掘进过程中的掘进矸石、采掘过程中从顶板、底板及夹层里采出的矸石以及洗煤过程中挑出的洗矸石,其主要成分是Al

随着公路交通事业的蓬勃发展,沥青路面已经成为中国高等级公路路面的主要形式。沥青路面长期承受着车辆荷载的反复作用和自然环境的直接影响,导致高温车辙、低温开裂、疲劳等病害频发,且破坏机制复杂多样,使得沥青路面寿命缩短,维修养护成本增加。但是在基质沥青或基质沥青混合料中加入无机填料,如煤矸石填料,通过适当的加工工艺,使改性材料熔融或分散在基质沥青中,可以提高沥青的耐久性,但是,在工程性质上,煤矸石比一般的碎石类土相对较差,存在水稳定性较差的特点,主要反应在其强度条件和变形性上,对含水量有较强的敏感性。将废弃煤矸石应用在沥青路面中,对于废弃物资源化利用具有重要意义,开发一种新型的具有高温稳定性、低温抗裂性、水稳定性的煤矸石沥青混合料是亟不可待的。

发明内容

有鉴于此,本发明的目的是提供一种煤矸石沥青混合料,以煤矸石为添加料以提高沥青的水稳定性、高温稳定性,全面提高沥青的综合性能,充分保障沥青路面的使用性能和行车安全。

本发明通过以下技术手段解决上述技术问题:

一种煤矸石沥青混合料,包括以下原料:改性煤矸石微颗粒、沥青、碎石、河沙,其中,改性煤矸石微颗粒与沥青的质量比为(1.8-2):1;煤矸石沥青混合料的制备方法如下:

(1)将放置一年以上的煤矸石微颗粒置于760-800℃的炉中煅烧40-50min,取出冷却至室温,随后放入35wt%甲醇溶液与吐温-20的混合溶液中,搅拌1-2h,取出洗净后风干,得到活化后的煤矸石微颗粒;

(2)将活化后的煤矸石微颗粒与明胶粉末混合,投入加有去离子水的溶胶反应装置,加热搅拌均匀形成凝胶a,将凝胶粉碎,得到凝胶颗粒a,将正硅酸乙酯与无水乙醇混合后加入盐酸溶液,搅拌10min后加入凝胶颗粒a、1-乙基-3-甲基咪唑乙酸盐,继续搅拌30-40min,得到溶胶b;

(3)将溶胶b于40-50℃的密闭环境内静置8-12h,继续加热至90-110℃,静置1-2h后取出,倒入聚甘油酯中,于70℃高速搅拌1-2h后取出,清洗干净,得到改性煤矸石微颗粒;

(4)将沥青加热至120-130℃后,将加热至100-110℃改性煤矸石微颗粒与河沙、碎石加入,搅拌均匀后的得到煤矸石沥青混合料。

煤矸石微颗粒经过高温处理后碳含量降低,同时在甲醇和吐温-20的作用下改变煤矸石的多空隙结构状态,形成新的活化中心,将活化后的煤矸石微颗粒与明胶形成凝胶颗粒,与正硅酸乙酯形成的溶胶混合,利用溶胶的渗透性和稳定性协同明胶以修饰和稳定煤矸石微颗粒反应时孔隙结构,促进1-乙基-3-甲基咪唑乙酸盐与活化后的煤矸石微颗粒进行反应,提高煤矸石微颗粒的强度以及水稳定性和高温稳定性,进一步提高煤矸石微颗粒的抗剪强度和承载力强度。在70℃、高速搅拌作用下,溶胶体系被打散,煤矸石微颗粒与聚甘油酯反应,提高煤矸石微颗粒的分散性,易于与粘度较大的沥青混合均匀。

进一步,碎石的粒径为4.5mm-5.5mm,河沙粒径为0.075-0.080mm,所述沥青与碎石、河沙的质量比为1:9:8。

进一步,沥青选自道路石油沥青、煤沥青、SBR改性沥青中的一种。

进一步,改性煤矸石微颗粒的粒径为3-5.5mm。

进一步,甲醇溶液与吐温-20的质量比为1:0.05。

进一步,活化后的煤矸石微颗粒与明胶粉末的质量比为1:0.4;所述凝胶颗粒a与正硅酸乙酯的质量比为1:0.5,所述活化后的煤矸石微颗粒与1-乙基-3-甲基咪唑乙酸盐的质量比为1:0.2。

进一步,煤矸石沥青混合料用于铺筑道路,尤其适用于重型汽车通行的道路。

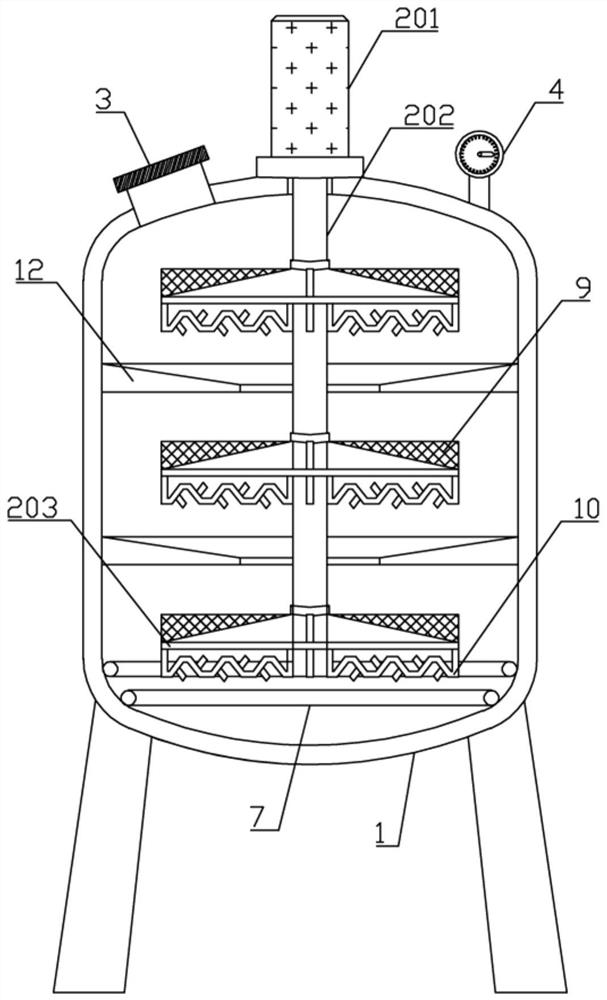

进一步,还公开了专用于本发明的溶胶反应装置,所述溶胶反应装置包括反应釜和安装于反应釜内的搅拌器,反应釜的顶部设有加料口和温度仪,反应釜的底部设有放料口,放料口上设置有封口盖板,反应釜内设有加热器,搅拌器包括电机、搅拌轴和搅拌轮,电机安装于反应釜顶部的中心位置,搅拌轴的一端与电机的转轴相连,搅拌轴的另一端嵌入反应釜的内部,搅拌轮安装于搅拌轴上,搅拌轮的上端面呈由四周向中心凸起的渐变结构,搅拌轮的轴中心设有安装孔,搅拌轮通过安装孔与搅拌轴的过盈配合安装于搅拌轴上;搅拌轮的凸面上垂直设有多个网状隔板,多个网状隔板均沿着搅拌轮的直径方向设置,网状隔板呈直角三角形结构,直角三角形结构的斜边固定在搅拌轮上,搅拌轮的底面设置有多个波浪状搅拌叶,波浪状搅拌叶所在平面与搅拌轮的底面垂直,波浪状搅拌叶上上下交错设置有粉碎齿。

溶胶反应装置利用旋转的搅拌轮施与煤矸石微颗粒与明胶粉末离心力,煤矸石微颗粒与明胶粉末在离心力的作用下发生离心运动,并与反应釜的内壁发生碰撞,有利于煤矸石微颗粒与明胶粉末的均匀混合,以及去离子水混合形成均匀的凝胶a。然后通过调节加快电机的转速,利用网状隔板和波浪状搅拌叶对凝胶a进行充分的切割碰撞,将凝胶a粉碎成凝胶颗粒a,然后降低转速,依次加入正硅酸乙酯与无水乙醇的盐酸溶液和1-乙基-3-甲基咪唑乙酸盐反应,继续搅拌反应生成溶胶b。本溶胶反应装置能够实现搅拌、粉碎两用的目的,网状隔板和波浪状搅拌叶在低速下能起到高效的搅拌作用,在高速下能够对凝胶a进行充分有效地粉碎,提高粉碎效率和质量。

进一步,反应釜的内侧壁上设置有圆形折流板,圆形折流板的上端面呈由四周向中心凹陷的渐变结构,圆形折流板的轴中心设有流通孔,搅拌轮设有多个,任意两个相邻搅拌轮之间均设置有圆形折流板。此种设计一是使投入的煤矸石微颗粒与明胶粉末在最上层搅拌轮的离心力作用下充分混合,并分散在去离子水中,然后逐级混合分散,使形成的凝胶a更加均匀;二是多个搅拌轮能够对形成的凝胶a进行快速充分的粉碎,进一步提高粉碎效率和质量。

进一步,封口盖板的中部设置有密封凸台,封口盖板的四个角上分别设置有定位板,定位板垂直安装在封口盖板的上下两端上,放料口的上下两端分别设置有定位凸起,放料口的上端的定位凸起转动连接在封口盖板的上端的两块定位板之间,放料口的下端的定位凸起上设置有通孔,封口盖板的下端的两块定位板上设有与通孔相匹配的锁止孔,封口盖板的下端的其中一块定位板上设置有连接链,连接链的自由端上设置有锁止插销,当封口盖板盖阖在放料口上时,锁止插销可插入通孔和锁止孔内。将封口盖板铰接在放料口上,并通过锁止插销与通孔和锁止孔的配合能够快速、稳定地将封口盖板固定在放料口上,结构简单,使用方便,且定位凸起能够起到非常好的密封作用,防止在凝胶反应过程中泄露。

此外,定位凸起表面设有弹性橡胶层,能够进一步提高密封效果。

有益效果:

1、本发明的沥青混合料添加改性的煤矸石微颗粒后,流值较小但稳定度达到18kN以上,同时动稳定度达到10000次/mm以上,说明整体的形变度较小,强度较高,高温性能好,同时残留稳定度达到95%以上,说明水稳定性高,抗水损害能力较强,低温弯曲破坏应变也较高,低温柔韧性好,抗裂性能优越,提升了沥青的综合性能,充分保障制成沥青路面后使用的安全行,以及提高使用寿命。

2、本发明的溶胶反应装置能够实现搅拌、粉碎两用的目的,网状隔板和波浪状搅拌叶在低速下能起到高效的搅拌作用,在高速下能够对凝胶进行充分有效地粉碎,提高粉碎效率和质量,同时在同一设备进行反应,避免操作麻烦和转移步骤过多造成反应物与空气接触过。

3、设备结构简单,使用方便,安全性高,适宜推广运用。

附图说明

图1是本发明的结构示意图;

图2是本发明的剖面示意图;

图3是本发明搅拌轮的结构示意图一;

图4是本发明搅拌轮的结构示意图二;

图5是本发明圆形折流板的示意图;

图6是本发明圆放料口和封口盖板的结构示意图一;

图7是本发明圆放料口和封口盖板的结构示意图二;

其中,反应釜1、搅拌器2、加料口3、温度仪4、放料口5、封口盖板6、加热器7、电机201、搅拌轴202、搅拌轮203、安装孔8、网状隔板9、波浪状搅拌叶10、粉碎齿11、圆形折流板12、流通孔13、密封凸台14、定位板15、定位凸起16、通孔17、锁止孔18、连接链19、锁止插销20。

具体实施方式

以下将结合实施例对本发明进行详细说明:

实施例1:溶胶反应装置

如图1-图7所示,溶胶反应装置包括反应釜1和安装于反应釜1内的搅拌器2,反应釜1的顶部设有加料口3和温度仪4,反应釜1的底部设有放料口5,放料口5上设置有封口盖板6,反应釜1内设有加热器7,搅拌器2包括电机201、搅拌轴202和搅拌轮203,电机201安装于反应釜1顶部的中心位置,搅拌轴202的一端与电机201的转轴相连,搅拌轴202的另一端嵌入反应釜1的内部,搅拌轮203安装于搅拌轴202上,搅拌轮203的上端面呈由四周向中心凸起的渐变结构,搅拌轮203的轴中心设有安装孔8,搅拌轮203通过安装孔8与搅拌轴202的过盈配合安装于搅拌轴202上;搅拌轮203的凸面上垂直设有多个网状隔板9,多个网状隔板9均沿着搅拌轮203的直径方向设置,网状隔板9呈直角三角形结构,直角三角形结构的斜边固定在搅拌轮203上,搅拌轮203的底面设置有多个波浪状搅拌叶10,波浪状搅拌叶10所在平面与搅拌轮203的底面垂直,波浪状搅拌叶10上上下交错设置有粉碎齿11。

反应釜1的内侧壁上设置有圆形折流板12,圆形折流板12的上端面呈由四周向中心凹陷的渐变结构,圆形折流板12的轴中心设有流通孔13,搅拌轮203设有多个,任意两个相邻搅拌轮203之间均设置有圆形折流板12。

封口盖板6的中部设置有密封凸台14,封口盖板6的四个角上分别设置有定位板15,定位板15垂直安装在封口盖板6的上下两端上,放料口5的上下两端分别设置有定位凸起16,放料口6的上端的定位凸起16转动连接在封口盖板6的上端的两块定位板15之间,放料口6的下端的定位凸起16上设置有通孔17,封口盖板6的下端的两块定位板15上设有与通孔17相匹配的锁止孔18,封口盖板6的下端的其中一块定位板15上设置有连接链19,连接链19的自由端上设置有锁止插销20,当封口盖板6盖阖在放料口5上时,锁止插销20可插入通孔17和锁止孔18内。

溶胶反应装置利用旋转的搅拌轮203施与煤矸石微颗粒与明胶粉末离心力,煤矸石微颗粒与明胶粉末在离心力的作用下发生离心运动,并与反应釜1的内壁发生碰撞,有利于煤矸石微颗粒与明胶粉末的均匀混合,以及去离子水混合形成均匀的凝胶a。然后通过调节加快电机201的转速,利用网状隔板9和波浪状搅拌叶10对凝胶a进行充分的切割碰撞,将凝胶a粉碎成凝胶颗粒a,然后降低转速,分别加入正硅酸乙酯与无水乙醇的盐酸溶液和1-乙基-3-甲基咪唑乙酸盐后,继续搅拌反应生成溶胶b。本溶胶反应装置能够实现搅拌、粉碎两用的目的,网状隔板9和波浪状搅拌叶10在低速下能起到高效的搅拌作用,在高速下能够对凝胶a进行充分有效地粉碎,提高粉碎效率和质量。

实施例2:煤矸石沥青混合料一

按以下重量称取原料:

200g改性煤矸石微颗粒、100g煤沥青、900g4.5-5.5mm的碎石、800g0.075-0.080mm的河沙。

其中改性煤矸石微颗粒的制备方法如下:

(1)将放置两年左右的煤矸石粉碎成微颗粒,粒径约为3-3.5mm,称取300g,随后置于760℃的炉中煅烧50min后,取出冷却至室温,随后将煤矸石微颗粒放入500g35wt%甲醇溶液与25g吐温-20的混合溶液中,搅拌2h,取出,用清水洗净后风干,质量约为291g,质量损失约为3.0%,得到活化后的煤矸石微颗粒;

(2)将活化后的煤矸石微颗粒与116.4g明胶粉末混合后,投入加有去离子水的实施例1的溶胶反应装置,加热搅拌均匀,冷却后形成凝胶a,将凝胶粉碎成1-2cm的凝胶颗粒a,约为1105g,将552.5g正硅酸乙酯与无水乙醇混合后加入0.1mol/L盐酸溶液,其中,正硅酸乙酯、无水乙醇、水、催化剂的摩尔比为1:3.8:6.4:0.01,常温搅拌10min后加入凝胶颗粒a、58.2g1-乙基-3-甲基咪唑乙酸盐,继续搅拌30min后得到溶胶b;

(3)将溶胶b于50℃的密闭环境内静置8h,继续加热至110℃,静置1h后取出,倒入聚甘油酯中,聚甘油酯与溶胶b的按照1:1的质量比混合,于70℃900-1000rpm高速搅拌2h后取出,用氢氧化钠溶液采用超声波清洗干净后风干,得到改性煤矸石微颗粒。

将煤沥青加热至120℃后,将加热至110℃改性煤矸石微颗粒与河沙、碎石加入,搅拌均匀后的得到煤矸石沥青混合料。

实施例3:煤矸石沥青混合料二

按以下重量称取原料:

180g改性煤矸石微颗粒、100g道路石油沥青、900g4.5-5.5mm的碎石、800g0.075-0.080mm的河沙。

其中改性煤矸石微颗粒的制备方法如下:

(1)将放置两年左右的煤矸石粉碎成微颗粒,粒径约为3-3.5mm,称取400g,随后置于800℃的炉中煅烧40min后,取出冷却至室温,随后将煤矸石微颗粒放入600g35wt%甲醇溶液与30g吐温-20的混合溶液中,搅拌1h,取出,用清水洗净后风干,质量约为388.4g,质量损失约为2.9%,得到活化后的煤矸石微颗粒;

(2)将活化后的煤矸石微颗粒与155.36g明胶粉末混合后,投入加有去离子水的实施例1的溶胶反应装置,加热搅拌均匀,冷却后形成凝胶a,将凝胶粉碎成1-2cm的凝胶颗粒a,约为1476g,将738g正硅酸乙酯与无水乙醇混合后加入0.1mol/L盐酸溶液,其中,正硅酸乙酯、无水乙醇、水、催化剂的摩尔比为1:3.8:6.4:0.01,常温搅拌10min后加入凝胶颗粒a、77.68g1-乙基-3-甲基咪唑乙酸盐,继续搅拌40min后得到溶胶b;

(3)将溶胶b于40℃的密闭环境内静置12h,继续加热至90℃,静置2h后取出,倒入聚甘油酯中,聚甘油酯与溶胶b的按照1:1的质量比混合,于70℃900-1000rpm高速搅拌1h后取出,用氢氧化钠溶液采用超声波清洗干净后风干,得到改性煤矸石微颗粒。

将道路石油沥青加热至130℃后,将加热至100℃改性煤矸石微颗粒与河沙、碎石加入,搅拌均匀后的得到煤矸石沥青混合料。

实施例4:煤矸石沥青混合料三

按以下重量称取原料:

190g改性煤矸石微颗粒、100gSBR改性沥青、900g4.5-5.5mm的碎石、800g0.075-0.080mm的河沙。

其中改性煤矸石微颗粒的制备方法如下:

(1)将放置两年左右的煤矸石粉碎成微颗粒,粒径约为3-3.5mm,称取350g,随后置于780℃的炉中煅烧45min后,取出冷却至室温,随后将煤矸石微颗粒放入550g35wt%甲醇溶液与27.5g吐温-20的混合溶液中,搅拌1.5h,取出,用清水洗净后风干,质量约为340.6g,质量损失约为2.7%,得到活化后的煤矸石微颗粒;

(2)将活化后的煤矸石微颗粒与136.24g明胶粉末混合后,投入加有去离子水的实施例1的溶胶反应装置,加热搅拌均匀,冷却后形成凝胶a,将凝胶粉碎成1-2cm的凝胶颗粒a,约为1294g,将647g正硅酸乙酯与无水乙醇混合后加入0.1mol/L盐酸溶液,其中,正硅酸乙酯、无水乙醇、水、催化剂的摩尔比为1:3.8:6.4:0.01,常温搅拌10min后加入凝胶颗粒a、68.12g1-乙基-3-甲基咪唑乙酸盐,继续搅拌35min后得到溶胶b;

(3)将溶胶b于45℃的密闭环境内静置10h,继续加热至100℃,静置1.5h后取出,倒入聚甘油酯中,聚甘油酯与溶胶b的按照1:1的质量比混合,于70℃900-1000rpm高速搅拌1.5h后取出,用氢氧化钠溶液采用超声波清洗干净后风干,得到改性煤矸石微颗粒。

将SBR改性沥青加热至125℃后,将加热至105℃改性煤矸石微颗粒与河沙、碎石加入,搅拌均匀后的得到煤矸石沥青混合料。

对比例1:

将200g粒径约为3-3.5mm的煤矸石颗粒、100g煤沥青、900g4.5-5.5mm的碎石、800g0.075-0.080mm的河沙按照实施例1的方式制备成煤矸石沥青混合料。

对比例2:

将100g煤沥青、1000g4.5-5.5mm的碎石、900g0.075-0.080mm的河沙按照实施例1的方式制备成煤矸石沥青混合料。

按照实施例2-4、对比例1-2制备方法制备煤矸石沥青混合料进行马歇尔试验和马歇尔浸水试验,按照规范要求,得到的结果如表1所示:

表1

由表1可知,实施例2-4制备的煤矸石沥青混合料马歇尔稳定度提高,流值降低,说明实施例2-4制备的煤矸石沥青混合料形变度较小。且实施例2-4制备的煤矸石沥青混合料残留稳定度较大,说明实施例2-4制备的煤矸石沥青混合料水稳定性高,抗水损害性能强,有效的解决了煤矸石加入沥青中水稳定差的问题。

按照实施例2-4、对比例1-2制备方法制备煤矸石沥青混合料进行车辙试验、低温小梁弯曲试验(-10℃),得到的数据如表2所示:

表2

由表2可知,实施例2-4制备的煤矸石沥青混合料马歇尔动稳定度高,高温条件下使用寿命长,变形率小,说明实施例2-4制备的煤矸石沥青混合料在高温下。且实施例2-4制备的煤矸石沥青混合料低温弯曲破坏应变较大,说明实施例2-4制备的煤矸石沥青混合料的低温柔韧性好,抗裂性能优越。

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。本发明未详细描述的技术、形状、构造部分均为公知技术。

- 一种煤矸石沥青混合料

- 一种煤矸石沥青改性剂、改性沥青混合料及其制备方法