自封式排油阀与排油阀的液力密封方法

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及排油阀的密封技术领域。

背景技术

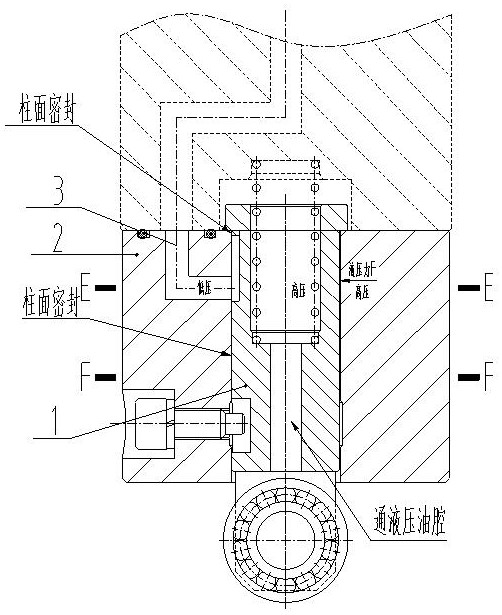

排油阀通常是处于关闭状态,参考图1所示,阀芯的凸缘与阀体之间锥面密封,同时阀芯圆柱面与阀体的内孔之间还必须进行圆柱面密封,以防止高压油腔中的油液在高压下从回油孔排出。当油液过多时排油阀的阀芯会被导杆触发而沿阀体内的圆柱孔上升,从而解除阀芯与阀体之间的锥面密封,并且阀体上对应回油孔处设有环形槽,使得多余的油液能够经环形槽流入回油孔,再从回油孔排出。

圆柱面密封要求阀芯与阀体之间的配合间隙极小。存在以下缺陷:1)虽然间隙极小,但是只要有间隙存在就会存在泄漏,因此排油阀在关闭状态下也不可避免的会发生泄漏;2)油液向回油孔泄漏的过程中产生的压差导致阀芯向回油孔1a微量偏移,使得另一侧的密封间隙增大,再加上圆柱面密封阻碍油液回流到高压油腔中,泄漏的油液则经环形槽2a流入回油孔1a,环形槽2a与阀芯之间的间隙增大,进而增大了泄漏量;3)由于圆柱面密封的间隙极小,同时油液中可能存在细小颗粒,因此阀芯极容易发生卡阻,卡阻会导致排油失效。

发明内容

针对上述技术的不足,本发明提供了一种自封式排油阀,解决泄漏量较大以及阀芯容易卡阻的技术问题。

为解决上述技术问题,本发明提供的技术方案如下:一种自封式排油阀,包括阀芯与阀体,阀芯的阀柱能够沿着阀体内的阀柱孔滑动,阀柱外伸出阀柱孔的一端设有凸缘,所述凸缘用于同阀柱孔的端面形成密封;阀体内的回油孔与所述阀柱孔连通,所述阀柱孔为圆柱孔;阀柱为圆柱形,阀柱上对应所述回油孔的位置设有过流缺口。

进一步的,所述凸缘与阀柱孔之间形成平面密封。

进一步的,所述过流缺口与凸缘之间保留一段过渡圆柱。

本发明还提供一种上述自封式排油阀的液力密封方法,包括以下步骤:

初始状态下,阀芯位于阀柱孔中央,阀柱与阀柱孔之间留有的配合间隙,从而未形成圆柱面密封;阀芯通过凸缘与阀柱孔的端面密封;

随着高压油液进入到阀柱与阀柱孔之间的间隙且朝向回油孔流动,阀柱朝向回油孔侧所受到的液压力减小而产生压差,在压差作用下,阀芯从中央位置朝向回油孔移动,阀柱高压侧与阀柱孔之间的间隙逐渐增大,而阀柱低压侧与阀柱孔之间的间隙逐渐减小,直到阀柱低压侧与阀柱孔形成多级密封;

所述多级密封包括间隙密封与柱面密封,阀柱低压侧位于过流缺口两侧的柱面与阀柱孔之间形成间隙密封;阀柱低压侧其余柱面紧贴阀柱孔的部分与阀柱孔之间形成柱面密封。

进一步的,通过控制过流缺口的弦长来减小阀柱低压侧与阀柱孔之间形成的所述间隙密封的密封间隙;所述过流缺口的弦长是指因加工过流缺口而去掉的阀柱的圆柱面上的圆弧部分所对应的弦长。

与现有技术相比,本发明的有益效果包括:

1、本发明巧妙利用油液泄露产生的压差,利用压差使阀柱低压侧与阀柱孔之间自动形成密封,压差越大阀柱与阀柱孔接触越紧密,密封效果越好。

2、与现有技术依赖配合间隙进行静态密封不同,本发明依靠液压力产生的压差实现动态(阀芯侧移)密封,在动态密封过程中,阀芯低压侧实现密封,高压侧的配合间隙增大,因此能大大降低阀芯卡阻现象。同时,由于动态密封摆脱了阀柱与阀柱孔之间初始配合间隙的依赖,阀柱与阀柱孔之间的初始配合间隙允许大幅度增大,加工更加容易。

3、凸缘与阀柱孔之间形成平面密封,平面密封不仅能够起到密封作用,同时对阀芯在压差作用下的水平移动起到导向作用,移动更加平滑。

4、过流缺口保证了排油的顺利进行。过流缺口与凸缘之间保留一段过渡圆柱,这样在凸缘与阀柱孔之间的端面密封失效(例如,凸缘与阀柱孔端面之间卡入了颗粒)时,过渡圆柱面与阀柱孔之间形成的柱面密封就能替代凸缘与阀柱孔之间的端面密封来防止油液进入到回油孔中,达到双重保险的效果,提高密封可靠性。

5、通过调节过流缺口的弦长就能根据泄露量要求来调节密封间隙,实用性强。

附图说明

图1是现有技术中的排油阀关闭状态示意图;

图2是本具体实施方式中的自封式排油阀的关闭状态示意图;

图3是自封式排油阀的过流缺口的局部放大图;

图4是图2的E-E剖视图;

图5是图4的局部放大图;

图6是图2的F-F剖视图;

图7是图6的局部放大图;

图8是本具体实施方式中的自封式排油阀的排油状态示意图。

具体实施方式

参考图2与图3所示,一种自封式排油阀,包括阀芯与阀体,阀芯的阀柱能够沿着阀体内的阀柱孔滑动,阀柱外伸出阀柱孔的一端设有凸缘,所述凸缘用于同阀柱孔的端面形成密封;阀体内的回油孔与所述阀柱孔连通,所述阀柱孔为圆柱孔;阀柱为圆柱形,阀柱上对应所述回油孔的位置设有过流缺口。

过流缺口为平面缺口或曲面缺口,只需要保证去除掉阀柱的圆柱面上的部分圆弧即可。过流缺口的弦长是指因加工过流缺口而去掉的阀柱的圆柱面上的圆弧部分所对应的弦长。

所述缺口与凸缘之间保留一段过渡圆柱;所述多级密封还包括阀柱低压侧的过渡圆柱面与阀柱孔之间紧贴形成柱面密封。

凸缘与阀柱孔的端面之间可以采用平面密封,也可以采用锥面密封。优选为平面密封,平面密封不仅能够起到密封作用,同时对阀芯在压差作用下的水平移动起到导向作用,移动更加平滑,在阀芯侧移过程中,平面密封更容易保持密封状态,可靠性更高。

本具体实施方式中的自封式排油阀的液力密封方法,包括以下步骤:

初始状态下,阀芯位于阀柱孔中央,阀柱与阀柱孔之间留有较大的配合间隙,从而未形成圆柱面密封;阀芯通过凸缘与阀柱孔的端面密封;

随着高压油液进入到阀柱与阀柱孔之间的间隙且朝向回油孔流动,阀柱朝向回油孔侧所受到的液压力减小而产生压差,在压差作用下,阀芯从中央位置朝向回油孔移动,阀柱高压侧与阀柱孔之间的间隙逐渐增大,而阀柱低压侧与阀柱孔之间的间隙逐渐减小,直到阀柱低压侧与阀柱孔形成多级密封;

所述多级密封包括间隙密封与柱面密封。参考图4与图5所示 ,阀柱低压侧位于过流缺口两侧的柱面与阀柱孔之间形成间隙密封,阀柱高压侧与阀柱孔的配合间隙为k。参考图6与图7所示,阀柱低压侧其余柱面紧贴阀柱孔的部分与阀柱孔之间形成柱面密封, 阀柱高压侧与阀柱孔的配合间隙为k。

为了提高密封的可靠性,过流缺口与凸缘之间保留一段过渡圆柱,这样在凸缘与阀柱孔之间的端面密封失效(例如,凸缘与阀柱孔端面之间卡入了颗粒)时,参考图2所示,过渡圆柱面与阀柱孔之间形成的柱面密封就能替代凸缘与阀柱孔之间的端面密封来防止油液进入到回油孔中,达到双重保险的效果。

过流缺口上下两端的柱面均与阀柱孔形成了柱面密封,那么过流缺口上下左右的微小柱面密封就基本阻断了液体向回油孔流动的通路,油液只能环绕过流缺口段的柱面,并通过阀柱低压侧位于过流缺口四周的柱面与阀柱孔之间形成的间隙密封向回油孔泄露。

根据泄露量要求来调节密封间隙:通过控制过流缺口的弦长来减小阀柱低压侧与阀柱孔之间形成的所述间隙密封的密封间隙。参考图4与图5所示,减小过流缺口的弦长,使所述密封间隙小于阀柱高压侧与阀柱孔之间的配合间隙k的十分之一以下。

当需要排油时,通过外部的导杆(图中未示出)触发阀芯上升,参考图8所示,凸缘与阀柱孔之间的端面密封被解除,同时过渡圆柱段的柱面密封被解除回油孔与液压油腔导通进行排油。为了保证排油时的流量,过流缺口应大于回油孔的孔径,过流缺口靠近凸缘设置,过流缺口的弦长也不宜过小。

本发明巧妙利用油液泄露产生的压差,利用压差使阀柱低压侧与阀柱孔之间自动形成密封,压差越大阀柱与阀柱孔接触越紧密,密封效果越好。

- 自封式排油阀与排油阀的液力密封方法

- 自封式排油阀与排油阀的液力密封方法