一种基于气液动力学模型的SOC在线估算方法及系统

文献发布时间:2023-06-19 09:41:38

技术领域

本发明属于电池管理系统领域,具体为一种基于气液动力学模型的SOC在线估算方法及系统。

背景技术

新能源汽车主要包括纯电动汽车、混合动力汽车、插电混合动力汽车、燃料电池汽车等。然而,无论是美国特斯拉、德国奥迪,还是中国的比亚迪等汽车厂商,均选择以纯电动汽车作为当前主要的产品和研究方向。

为了满足驱动功率和行驶里程,电动汽车必须装备成百上千个单体电池。为了保证所有电池充放电的一致性和安全使用,电池管理系统(Battery Management System,BMS)是必不可少的。在BMS众多功能中估算荷电状态(State of Charge,SOC)和开路电压(Open Circuit Voltage,OCV)是最难、最重要的任务,而电池模型在估算过程中往往扮演着主导作用。目前,现有的电池解析模型主要是电化学模型与等效电路模型,两种模型很难在模型复杂度和SOC估算精度两者之间得到平衡,且模型的状态方程无法直接反映温度对电池特性的影响,需要向模型中引入温度补偿系数或经验公式对估算结果进行修正,从而增加了模型参数辨识的难度等问题,进而最终导致剩余续航里程难以确定。因此,研究新型的电池模型并在其基础之上设计高精度SOC估算算法具有重要的研究意义和应用价值。

发明内容

针对上述技术问题,本发明提供一种基于气液动力学模型的SOC在线估算方法及系统,本发明实现了离线参数气液动力学电池模型与扩展卡尔曼算法耦合,充分发挥了离线参数气液动力学电池模型计算量少、速度快和扩展卡尔曼算法高鲁棒性、快速消除模型状态误差的特点,本发明在多种国际工况与合成工况下实现高精度SOC估算;本发明对采样周期要求不高,在宽泛的采样周期(1-60秒)内能取得很好的估算精度,能够大大降低采样硬件的成本。

本发明的技术方案是:一种基于气液动力学模型的SOC在线估算方法,包括如下步骤:

步骤一:读取第k组电池数据,k=1,2,3…,所述电池数据包括电压、电流、温度、内阻中的一个或多个的组合;

步骤二:定义初始量P矩阵、参数向量Para、扰动r、计数k和初始开路电压U

步骤三:将第k组数据和初始开路电压U

步骤四:将第k组数据、初始开路电压U

步骤五:对所述在线端电压模型的方程求偏导得到H矩阵;

步骤六:根据P矩阵、扰动r和H矩阵计算扩展卡尔曼增益K;

步骤七:更新P矩阵和参数向量Para;

步骤八:将第k组数据、初始开路电压U

步骤九:将

步骤十:将步骤八得到的开路电压

转步骤三,如此循环往复,并在每次循环时对k累加1,完成对电池SOC实时估算。

上述方案中,所述步骤一中电池数据为端电压U

上述方案中,步骤二定义初始量中P矩阵定义为4×4单位矩阵,根据工程经验定义扰动r=(0,0.1),计数k=1。

上述方案中,所述步骤三离线OCV模型通过估算方程(1)和(2)估算开路电压E_OCV:

P

其中,U

在k=1,2,3…时,根据U

上述方案中,所述步骤四在线端电压模型通过估算方程(3)估算端电压E_U

上述方案中,所述步骤五中

上述方案中,所述步骤六中K=P×H’×(H×P×H’+r)

上述方案中,所述步骤七更新P矩阵和参数向量Para,其中P=(E(4)-K×H)×P,Para=Para+K×(U

上述方案中,所述步骤八在线OCV模型通过估算方程(4)和(5)估算开路电压

P

一种实现所述基于气液动力学模型的SOC在线估算方法的系统,包括信号采集模块、SOC估算模块和显示模块;

所述信号采集模块包括电流传感器、温度传感器和电压传感器,用于采集电池的电流、温度和电压,其与SOC估算模块连接,并将采集的电流、温度和电压信号传送到SOC估算模块;

所述SOC估算模块包括单片机,定义初始量P矩阵、参数向量Para、扰动r、计数k和初始开路电压U

所述SOC估算模块与显示模块连接,将电池数据和SOC值发送给显示模块显示。

与现有技术相比,本发明的有益效果是:

1、本发明实现了离线参数气液动力学电池模型与扩展卡尔曼算法耦合,充分发挥了离线参数气液动力学电池模型计算量少、速度快和扩展卡尔曼算法高鲁棒性、快速消除模型状态误差的特点。

2、本发明在多种国际工况与合成工况下实现高精度SOC估算,能够将现有估算精度提高一倍左右。

3、本发明对采样周期要求不高,在宽泛的采样周期(1-90秒)内均能取得很好的估算精度,能够大大降低采样硬件的成本。

附图说明

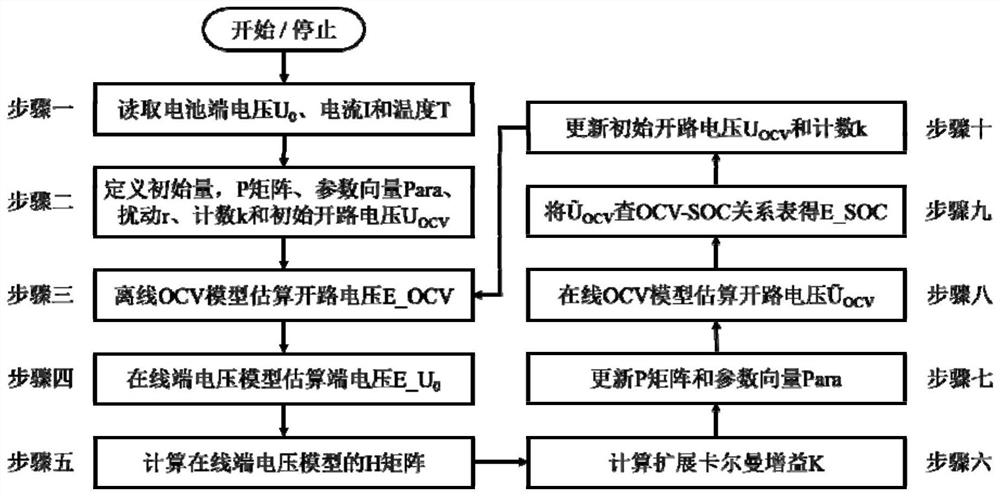

图1:是本发明一实施方式的实施流程图;

图2:是本发明一实施方式的辨识模型离线参数流程图;

图3:是本发明一实施方式的OCV-SOC关系图;

图4:是本发明一实施方式的四种工况估算效果图;

图5:是本发明一实施方式的CC工况估算误差图;

图6:是本发明一实施方式的FUDS工况估算误差图;

图7:是本发明一实施方式的UDDS工况估算误差图;

图8:是本发明一实施方式的合成工况估算误差图;

图9:是本发明一实施方式的不同采样周期估算效果。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

图1所示为本发明所述基于气液动力学模型的SOC在线估算方法的一种较佳实施方式,所述基于气液动力学模型的SOC在线估算方法,包括如下步骤:

步骤一:读取第k组电池数据,k=1,2,3…,所述电池数据包括电压、电流、温度、内阻中的一个或多个的组合;

步骤二:定义初始量P矩阵、参数向量Para、扰动r、计数k和初始开路电压U

步骤三:将第k组数据和初始开路电压U

步骤四:将第k组数据、初始开路电压U

步骤五:对所述在线端电压模型求偏导得到H矩阵;

步骤六:根据P矩阵、扰动r和H矩阵计算扩展卡尔曼增益K;

步骤七:更新P矩阵和参数向量Para;

步骤八:将第k组数据、初始开路电压U

步骤九:将

步骤十:将步骤八得到的开路电压

转步骤三,如此循环往复,并在每次循环时对k累加1,完成对电池SOC实时估算。

优选的,所述步骤一中电池数据为端电压U

优选的,所述步骤二定义初始量中P矩阵定义为4×4单位矩阵,根据工程经验定义扰动r=(0,0.1),计数k=1。

所述步骤三离线OCV模型通过估算方程(1)和(2)估算开路电压E_OCV:

P

其中,U

在k=1,2,3…时,根据U

所述步骤四在线端电压模型通过估算方程(3)估算端电压E_U

所述步骤五中

所述步骤六中K=P×H’×(H×P×H’+r)

所述步骤七更新P矩阵和参数向量Para,其中P=(E(4)-K×H)×P,Para=Para+K×(U

所述步骤八在线OCV模型通过估算方程(4)和(5)估算开路电压

P

具体实施例:

对锂离子电池进行变温工况HPPC实验,记录电池端电压、温度、电流和对应的开路电压数据,用于确定一组模型的离线参数,从而对锂离子电池进行动态工况测试以验证SOC估算方法的有效性。其中,模型的离线参数确定方法如图2所示,离线参数辨识过程已在发明申请201910217008.6中公开,得到一组离线参数[k

所述基于气液动力学模型的SOC在线估算方法,包括以下步骤:

步骤一、读取第k组电池数据,k=1,2,3…,所述电池数据包括端电压U

步骤二、定义初始量,其中初始量P=E(4)矩阵,参数向量Para=[y

步骤三、离线OCV模型估算开路电压E_OCV=4.1987,其中估算方程如方程(1)和(2)所示,由表1所示,在k=1时,U

P

其中,方程(1)和(2)由气液动力学电池模型推导得到:

公式一:P

其中,P

其中,物质的量n

将公式一至公式四代入公式六得,公式七:

表1采样估算结果

步骤四:在线端电压模型估算端电压E_U

计算得E_U

其中,方程(3)由气液动力学电池模型推导得到:

设

步骤五:计算在线端电压模型的H矩阵,

步骤六:计算扩展卡尔曼增益K,K=P×H’×(H×P×H’+r)

步骤七:更新P矩阵和参数向量Para,其中P=(E(4)-K×H)×P,Para=Para+K×(U

步骤八:在线OCV模型估算开路电压

P

步骤九:将

步骤十:更新初始开路电压U

转步骤三,如此循环往复,完成对电池SOC实时估算,其中k为1-8步估算结果如表1所示,在FUDS工况和UDDS工况估算结果如表2和图4至图8所示,为了定量评估SOC估算结果,定义平均绝对误差(MAE,mean absolute error)和最大误差(ME,maximum error)如方程(6)和(7)所示;

其中,N表示数据总个数,l表示计数,及第几个数据;

表2四种工况估算精度

图4显示本发明分别在CC、FUDS、UDDS与合成工况下估算效果,实线(估算值)与点线(实验值)在四种工况下均保持高度重合,表明本发明在整个工况SOC=0~100%放电过程中取得良好的估算效果;图5至图8分别显示模型在CC、FUDS、UDDS与合成工况下估算误差,表2显示本发明在UDDS工况下取得最小平均绝对误差为0.36%,在恒流工况下取得最优最大估算误差为1.59%,在合成工况下最大估算误差和平均绝对误差均达到最大分别为2.25%和0.49%;本发明在最大放电倍率达到2.5C多中工况下实现最大估算误差不超过2.5%和最大平均绝对误差不超过0.5%的精度,其估算效果要明显优于现有5%的估算技术。图9显示本发明在FUDS工况的不同采样周期下估算效果,在1s至60s的采样周期内本发明都取得了很好的估算效果,表3显示了估算的精度,随着采样周期增长平均绝对误差也逐渐变大,但最大误差在15s和30s时达到较低水平并在之后增大,在60s采样周期时最大误差和平均绝对误差分别达到2.24%和0.54%。

表3不同采样周期估算结果

一种实现所述基于气液动力学模型的SOC在线估算方法的系统,包括信号采集模块、SOC估算模块和显示模块;

所述信号采集模块包括电流传感器、温度传感器和电压传感器,用于采集电池的电流、温度和电压,其与SOC估算模块连接,并将采集的电流、温度和电压信号传送到SOC估算模块;

所述SOC估算模块包括单片机,定义初始量P矩阵,参数向量Para,扰动r,计数k和初始开路电压U

所述SOC估算模块与显示模块连接,将电池数据和SOC值发送给显示模块显示。

根据本实施例优选的,所述信号采集模块包括电流传感器、温度传感器和电压传感器。

所述SOC估算模块包括单片机,所述单片机优选为STM32。将基于气液动力学模型的SOC在线估算方法在硬件上实现,可以在Keil uVision5开发平台上运用C语言编写的代码在STM32单片机上实现的。

所述SOC估算模块具体为:

首先加载STM32单片机库函数文件,运用库函数配置STM32单片机寄存器,编写时钟函数、定时器函数、延迟函数、存储函数、数据校验函数、开路电压估算函数和主函数等;

①将电流传感器、温度传感器连接到信号采集卡上,采集卡可以直接采集单体电池电压,优选的,单体电池电压范围在0—5V以内;

②采集卡与STM单片机串口相连,通讯方式选择RS-232,将电池的电流、电压、温度信号传给单片机;

③STM32单片机主函数读取电池的电流、电压、温度信号,调用OCV估算函数算出当前输入下的开路电压值,再通过OCV-SOC关系获得SOC值;将电池电流、电压、温度和算出的SOC值写入内存卡中,并把电池电流、电压、温度和算出的SOC值发送给上位机的显示模块显示;

④如此循环第①至③步,完成电池组实时SOC估算。

所述上位机是基于Microsoft Visual Studio平台开发的,用于显示电池组端电压、SOC、所有串联单体电池的SOC和拟合的电池最低SOC;

所述单片机包括:2

运用的信号通讯协议包括:RS-485、CAN、TCP、modbus、MPI、串口通信等。

应当理解,虽然本说明书是按照各个实施例描述的,但并非每个实施例仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施例的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施例或变更均应包含在本发明的保护范围之内。

- 一种基于气液动力学模型的SOC在线估算方法及系统

- 一种基于气液动力学模型的锂离子电池SOC精确估算方法