一种监测激光功率变化的激光加工系统及方法

文献发布时间:2023-06-19 09:43:16

技术领域

本发明涉及激光加工领域,尤其涉及一种监测激光功率大小和位置变化的激光加工系统。

背景技术

激光加工作为近几年兴起的热门加工技术,逐步应用到众多行业中。作为激光加工设备中的核心部件——激光器,其性能的优劣直接影响激光加工效果;特别是激光器长期使用中存在光斑的位置漂移和功率的衰减,当前问世的激光加工设备中没有激光剂量和位置监测系统,以使激光加工设备在长期使用中切割材料时,其切割效果是材料切割的一致性不好;若再对激光加工系统可能存在的问题进行排查,需要花费大量的时间来检测和重新调整激光光路,且激光加工设备使用一段时间后还会存在类似的问题,因此针对激光加工设备而言,增加了激光加工的材料切割成本,另外激光加工设备并未从根本上解决激光器在长期使用中存在的稳定性问题。

发明内容

本发明要解决的技术问题在于克服上述技术缺陷,提供一种监测激光功率大小和位置变化的激光加工系统,解决现有激光加工系统中存在因激光器长期稳定性引起激光切割一致性良率变差的问题。

为了解决现有技术中问题,本发明提供了一种监测激光功率大小和位置变化的激光加工系统,

包括激光器、扩束镜、第一分束镜、正透镜、第二分束镜、积分棒、能量探测器、负透镜、PSD探测器、激光切割头和工件台;

所述激光器为激光加工系统提供激光加工光源,所述激光器产生激光束;

所述扩束镜用于将所述激光器出射的激光束光斑扩大并压缩激光束的发散角;

所述第一分束镜将激光束反射到激光切割头中,同时将激光束折射到监测系统中;

所述正透镜压缩从所述第一分束镜上出射的激光束光斑,以使激光束光斑直径变小;

所述第二分束镜将从所述正透镜上出射的激光束反射到所述负透镜上,同时将激光束折射到所述积分棒上;

所述积分棒将压缩的激光束进行整形和光能量分布匀化;较佳地,所述积分棒前端面位于所述正透镜的焦平面上;

所述能量探测器接收所述积分棒后端面上出射的激光束,所述能量探测器读取激光束的功率大小;

所述负透镜将所述正透镜压缩的激光束进行准直;

所述激光切割头将所述第一分束镜反射的激光束聚焦,同时切割材料;

所述工件台放置被切割的材料;

所述正透镜、所述第二分束镜、所述积分棒和所述能量探测器组成激光能量探测系统,通过对所述激光切割头出射的功率值与能量探测系统监测到的功率进行比对以此判断所述激光器功率变化过程,以此调整所述激光器的出射功率,使激光加工过程中的激光功率保持稳定;所述正透镜、所述第二分束镜、所述负透镜和所述PSD探测器组成位置探测系统,监测激光器出射激光束的位置变化情况;其中所述第一分束镜和所述激光切割头分别放置在各自的一维移动平台上,两个一维移动平台正交放置,通过驱动所述第一分束镜沿水平方向运动,驱动所述激光切割头沿水平正交方向运动,以此保持激光束通过所述激光切割头的光轴。

作为本发明的进一步改进,所述激光器为皮秒激光器,或飞秒激光器。

作为本发明的进一步改进,所述一分束镜的分光比为99.5:0.5,所述第一分束镜的工作面与激光束光轴形成45度夹角。

作为本发明的进一步改进,所述第二分束镜的分光比为1:1,所述第一分束镜的工作面与激光束光轴形成45度夹角。

作为本发明的进一步改进,所述积分棒的端面为正方形。

作为本发明的进一步改进,所述积分棒的长度由所述正透镜的数字孔径大小确定,激光束在所述积分棒内至少反射两次。

作为本发明的进一步改进,所述正透镜和所述负透镜构成倒置的伽利略望远系统,所述正透镜和所述负透镜的焦距比值由所述PSD探测器的探测面大小确定。

作为本发明的进一步改进,从所述负透镜上出射的激光束光斑直径至少小于所述PSD探测器的探测面尺寸的1/4。

作为本发明的进一步改进,所述工件台为激光加工系统的基准面。

一种监测激光功率大小和位置变化的激光加工的方法,其利用上述任 意一项所述的系统进行激光加工的方法如下:

所述激光器出射的激光束通过所述扩束镜后将激光束光斑扩展,扩展 的激光束由所述第一分束镜将占极大权重的功率反射到所述激光切割头上, 并通过所述激光切割头聚焦到所述工件台上;同时将剩余的激光功率折射 到所述正透镜上,所述正透镜将扩展的激光束光斑进行压缩,一部分激光 束通过所述第二分束镜折射并会聚在所述积分棒的端面上,激光束在所述 积分棒内多次反射并在其后端面形成均匀的光强分布的光斑,所述能量探 测器接收被匀化的激光束后并读取出功率值;另一部分激光束由所述第二 分束镜反射到所述负透镜上,所述负透镜将激光束准直成平行光,该平行 光照射到所述PSD探测器上,所述PSD探测器读取出激光束光斑的质心 坐标;

所述激光能量监测系统包括所述正透镜、所述第二分束镜、所述积分 棒和所述能量探测器,所述激光能量监测系统对激光器功率变化进行监测 之前,需要标定所述高功率激光器与所述激光能量监测系统之间的关系, 其标定的主要过程为:①对比标定实验前提:在所述激光切割头之后放置 一个功率计,且该功率计的放置位置远离所述激光切割头的焦平面;②记 录功率数据:开启所述激光器,设置重复频率值,从低到高逐步设置功率 值,每设置一次功率值,实时记录功率计和所述能量探测器的功率值;③ 数据比对:所述能量探测器的读数和功率计的读数相比,确定其线性关系; ④获取理论功率值:将所述能量探测器的读数和功率计的读数的比值与设 置功率值相乘,设为所述能量探测器获取的功率值,并将所述激光器设置 的功率值与所述激光能量监测系统理论功率值以表格形式一一对应;因此 所述高功率激光器在使用过程中,通过所述激光能量监测系统显示出的功 率值便可通过查表方式确定所述激光器和所述激光切割头后的功率值;

另外,需要标定出不同重复频率下的功率比对数据;因此所述激光能 量监测系统针对功率变化情况,实时查阅表格中的数据,以此改变所述激 光器出射激光束的功率,使所述激光切割头后的激光功率保持稳定不变;

所述正透镜、所述第二分束镜、所述负透镜和所述PSD探测器组成位 置探测系统;其元件的选型根据所述激光器出射激光束光斑直径D

式中f

所述位置探测系统监测所述激光器出射激光束的位置漂移之前,需标 定零位,其零位为所述位置探测系统监测激光束的初始位置,并计为 (x

上式中d、n分别为所述第一分束镜的厚度和折射率;

最后将所述激光器出射的激光束的实际偏移量(d

本发明的有益效果是:

同现有技术相比,本发明专利解决激光加工系统中因激光器长期稳定性引起激光切割一致性良率变差的问题。

本发明一方面通过监测出的激光功率值来校正所述激光器101的出射功率,另一方面根据监测激光束光斑的位置漂移量来电动调整激光加工光路以使激光束沿所述切割头光轴出射,从而所述激光器101的稳定性问题不影响激光加工系统的加工效果。

附图说明

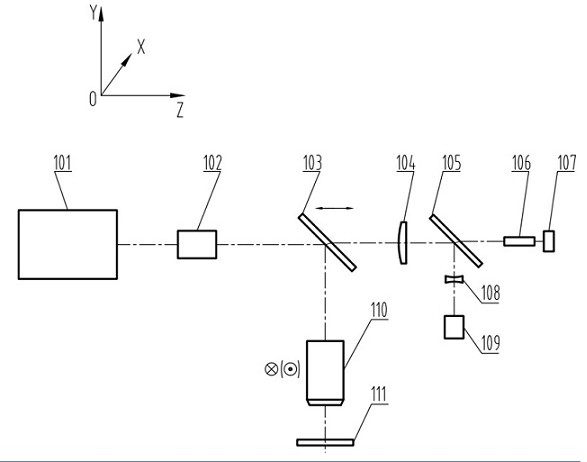

图1为监测激光功率大小和位置变化的激光加工系统的示意图。

具体实施方式

下面结合附图对本发明做进一步说明。

一种监测激光功率大小和位置变化的激光加工系统,包括激光器101、扩束镜102、第一分束镜103、正透镜104、第二分束镜105、积分棒106、能量探测器107、负透镜108、PSD探测器109、激光切割头110和工件台111。

PSD探测器:位置敏感探测器。

激光器101为高功率激光器:一般功率在10瓦以上;

所述激光器101为激光加工系统提供激光加工光源,所述激光器101产生高重复频率、高峰值脉冲和窄线宽的激光束(高重复频率:一般在10KHz以上;高峰值脉冲:一般在0.1mJ以上;窄线宽:小于等于纳秒的线宽);较佳地,所述激光器为皮秒激光器,或飞秒激光器;

所述扩束镜102用于将所述激光器101出射的激光束光斑扩大并压缩激光束的发散角;

所述第一分束镜103用于将激光束反射到激光切割头110中,同时将激光束折射到监测系统中;较佳地,所述第一分束镜103的分光比为99.5:0.5,进一步,所述第一分束镜103的工作面与激光束光轴形成45度夹角;

所述正透镜104用于压缩从所述第一分束镜103上出射的激光束光斑,以使激光束光斑直径变小;

所述第二分束镜105用于将从所述正透镜104上出射的激光束反射到所述负透镜108上,同时将激光束折射到所述积分棒106上;较佳地,所述第二分束镜105的分光比为1:1,进一步地,所述第一分束镜103的工作面与激光束光轴形成45度夹角;

所述积分棒106用于将压缩的激光束进行整形和光能量分布匀化;较佳地,所述积分棒106前端面位于所述正透镜104的焦平面上,进一步地,所述积分棒106的端面为正方形,进一步地,所述积分棒106的长度由所述正透镜104的数字孔径大小确定,进一步地,激光束在所述积分棒106内至少反射两次;

所述能量探测器107用于接收所述积分棒106后端面上出射的激光束,所述能量探测器107读取激光束的功率大小;

所述负透镜108用于将所述正透镜104压缩的激光束进行准直;较佳地,所述正透镜104和所述负透镜108构成倒置的伽利略望远系统,进一步地,所述正透镜104和所述负透镜108的焦距比值由所述PSD探测器109的探测面大小确定,进一步地,从所述负透镜108上出射的激光束光斑直径至少小于所述PSD探测器109的探测面尺寸的1/4;

所述激光切割头110用于将所述第一分束镜103反射的激光束聚焦,同时用于切割材料;

所述工件台111用于放置被切割的材料;较佳地,所述工件台111为激光加工系统的基准面;

所述正透镜104、所述第二分束镜105、所述积分棒106和所述能量探测器107组成激光能量探测系统,通过对所述激光切割头110出射的功率值与能量探测系统监测到的功率进行比对以此判断所述激光器功率变化过程,以此调整所述激光器的出射功率,使激光加工过程中的激光功率保持稳定;所述正透镜104、所述第二分束镜105、所述负透镜108和所述PSD探测器109组成位置探测系统,监测激光器101出射激光束的位置变化情况;其中所述第一分束镜103和所述激光切割头110分别放置在各自的一维移动平台上,两个一维移动平台正交放置,通过驱动所述第一分束镜103沿水平方向运动(例如图1中的Z轴正、负方向),驱动所述激光切割头110沿水平正交方向运动(例如图1中的X轴正、负方向),以此保持激光束通过所述激光切割头110的光轴。

如图1所示,所述激光器101出射的高重复频率、高峰值脉冲和窄脉宽激光束通过所述扩束镜102后将激光束光斑扩展,扩展的激光束由所述第一分束镜103将占极大权重的功率反射到所述激光切割头110上,并通过所述激光切割头110聚焦到所述工件台111上;同时将剩余的激光功率折射到所述正透镜104上,所述正透镜104将扩展的激光束光斑进行压缩,一部分激光束通过所述第二分束镜105折射并会聚在所述积分棒106的端面上,激光束在所述积分棒106内多次反射并在其后端面形成均匀的光强分布的光斑,所述能量探测器107接收被匀化的激光束后并读取出功率值;另一部分激光束由所述第二分束镜105反射到所述负透镜108上,所述负透镜108将激光束准直成平行光,该平行光照射到所述PSD探测器109上,所述PSD探测器109读取出激光束光斑的质心坐标。

所述激光能量监测系统包括所述正透镜104、所述第二分束镜105、所述积分棒106和所述能量探测器107,所述激光能量监测系统对激光器功率变化进行监测之前,需要标定所述高功率激光器与所述激光能量监测系统之间的关系,其标定的主要过程为:①对比标定实验前提:在所述激光切割头110之后放置一个功率计,且该功率计的放置位置远离所述激光切割头110的焦平面;②记录功率数据:开启所述激光器101,设置重复频率值,从低到高逐步设置功率值,每设置一次功率值,实时记录功率计和所述能量探测器107的功率值;③数据比对:所述能量探测器107的读数和功率计的读数相比,确定其线性关系;④获取理论功率值:将所述能量探测器107的读数和功率计的读数的比值与设置功率值相乘,设为所述能量探测器107获取的功率值,并将所述激光器101设置的功率值与所述激光能量监测系统理论功率值以表格形式一一对应。因此所述高功率激光器在使用过程中,通过所述激光能量监测系统显示出的功率值便可确定所述激光器101和所述激光切割头110后的功率值;另外,需要标定出不同重复频率下的功率比对数据;因此所述激光能量监测系统针对功率变化情况,实时查阅表格中的数据,以此改变所述激光器101出射激光束的功率,使所述激光切割头110后的激光功率保持稳定不变。

所述正透镜104、所述第二分束镜105、所述负透镜108和所述PSD 探测器109组成位置探测系统;其元件的选型根据所述激光器101出射激 光束光斑直径D

式中f

所述位置探测系统监测所述激光器101出射激光束的位置漂移之前, 需标定零位,其零位为所述位置探测系统监测激光束的初始位置,并计为 (x

上式中d、n分别为所述第一分束镜103的厚度和折射率;

最后将所述激光器101出射的激光束的实际偏移量(d

本发明实施例一方面通过监测出的激光功率值来校正所述激光器101的出射功率,另一方面根据监测激光束光斑的位置漂移量来电动调整激光加工光路以使激光束沿所述切割头光轴出射,从而所述激光器101的稳定性问题不影响激光加工系统的加工效果。

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

- 一种监测激光功率变化的激光加工系统及方法

- 一种内置监测出射激光功率的激光模组及其监测方法