一种铝灰催化提高煤矸石脱硅率的方法

文献发布时间:2023-06-19 09:58:59

技术领域

本发明属于工业固体废弃物资源化利用领域,具体涉及一种铝灰催化提高煤矸石脱硅率的方法。

背景技术

我国是煤炭资源储量大国,2018年我国原煤产量35.5亿吨,同比增长5.2%。由于煤炭资源的大量开采,加之矿区管理不善、保护不到位,各种不合理的滥开滥采行为,导致我国的煤炭资源出现了各种各样严重的问题。其中煤矸石作为煤炭开采过程中产生的固体废弃物,占用了大量土地资源,目前其堆存量已经超过60亿吨。同时,我国也是原铝生产、铝产品消费大国,2018年我国原铝产量3580万吨,占全球原铝总产量的55%。在原铝熔铸、铝产品加工及铝合金再生过程会产生铝灰,我国年产出铝灰近百万吨,未经处理堆存和掩埋会造成严重的污染问题。目前铝灰已被列入国家危险废物名录,需严格管控,妥善处理。煤矸石与铝灰的弃置不仅占用土地资源,污染环境,也是对资源的极大浪费,由于综合利用率低,污染环境,亟需开发出这些工业固/危废的高效资源化利用技术。针对目前国内资源逐渐匮乏,矿石品位日趋降低的资源现状,将大宗煤矸石固废中有价组元进行经济的资源化利用具有重要意义。限制此类铝硅基固废利用的根源在于现有技术无法将其中的含硅、铝组元有效分离,且目前现有技术分离效率低,有价组元损失比例大。

目前针对煤矸石铝硅分离的脱硅处理技术主要有:

(1)酸法脱硅处理(CN103964482 A,CN104258804 A,CN107416852 A):酸法脱硅处理通常是采用盐酸或硫酸将煤矸石中的含铝组元转化为铝盐回收,含硅组元则进入酸渣经加碱中和后回收。此类方法的主要缺点是含硅组元进入到酸渣后杂质较多,纯度低难以有效利用;同时提铝后的酸渣中的硅组元回收需要加入过量的碱进行中和,成本较高。

(2)碱法脱硅处理(CN107285341 A,CN107758713 A,CN108658088 A):碱法脱硅处理通常是采用碳酸钠或碳酸氢钠与煤矸石按一定比例混合高温煅烧,煅烧后物料用水或者稀碱液溶出,固液分离得到硅酸钠溶液与含铝组元的残渣。此类方法的主要缺点是在高温煅烧过程中所配入碳酸钠或碳酸氢钠的量过高,通常为煤矸石质量的1~3倍,极大增加的了煤矸石的脱硅成本;同时利用此方法的煤矸石脱硅率仅有40~50%,较低的脱硅率会造成硅酸钠溶液浓度低,渣中含硅量高。

目前针对铝灰的处理技术(CN107555447 A,CN109127654 A,CN109052445 A,CN108275708 A),大多是采用湿法的方式将铝灰在水溶液中浸出,其中有害物质氮化铝水解除去,浸出液经过蒸发等工艺回收盐类。此类方法的主要缺点是铝灰中的有害物质氮化铝水解过程中会释放有害气体氨气,污染环境,同时产生大量碱性废水,且浸出液蒸发成本较高,经济性较差。还有部分专利直接将未处理的铝灰加入到电解槽中,但铝灰中的氮化铝在电解质中溶解性很差,会严重影响电解的各项指标。

发明内容

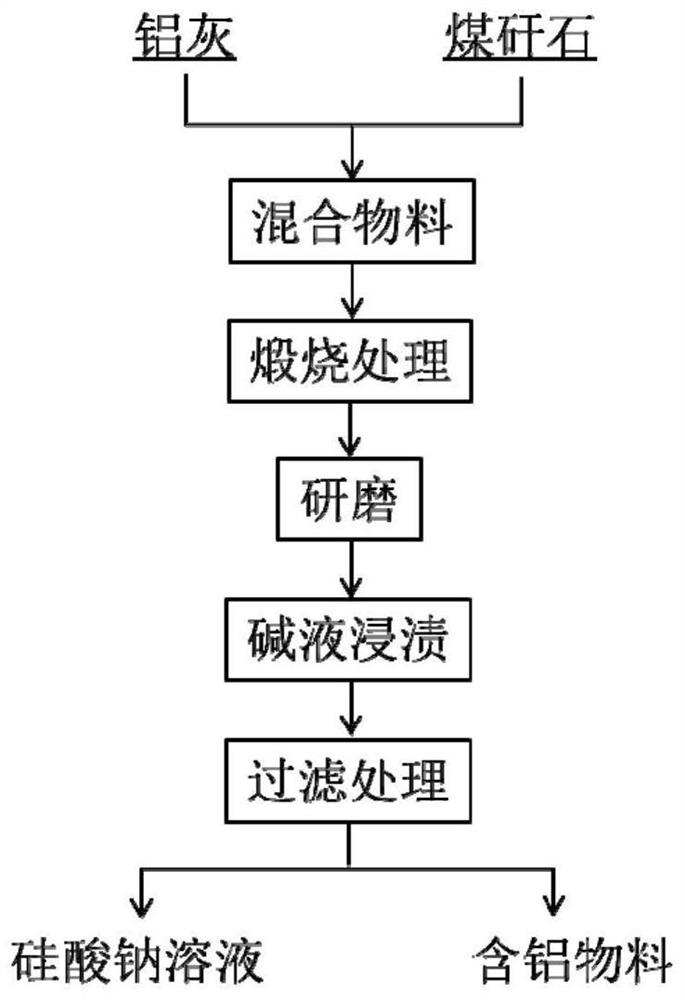

本发明为了解决煤矸石中铝硅组分分离困难,脱硅率低的问题,提供了一种铝灰催化提高煤矸石脱硅率的方法,所述方法包括:

S1:将铝灰与煤矸石混合形成混合物料,使所述混合物料在煅烧装置中进行煅烧处理,得到煅烧产物;

S2:将所述煅烧产物进行研磨、碱液浸渍得到浸渍浆液;

S3:对所述浸渍浆液进行过滤处理,得到滤渣和滤液。

本发明对于铝灰与煤矸石的来源没有限制,可以为本领域的常规选择,例如所述铝灰可以为原铝熔铸、铝产品加工及铝合金再生过程中产生的熔盐浮渣经提取金属铝后的细铝灰;所述煤矸石原料可以为煤炭洗选或煤成型工艺中与煤层伴生的一种含碳量较低、比煤坚硬的黑灰色岩石。

作为本发明的一个实施例,步骤S1中,所述铝灰含有40-50重量%的Al

本发明所述铝硅比为煤矸石物料中以氧化铝和氧化硅重量计的铝含量与硅含量之比。

本发明对于铝灰和煤矸石中的其他组成成分及含量没有限制,可以为本领域的常规选择,一种实施方式中,所述铝灰除含有Al

作为本发明的一个实施例,步骤S1中,所述混合物料中,相对于100重量份的所述煤矸石,所述铝灰的用量为0.3-15重量份。

作为本发明的一个实施例,步骤S1中,所述煅烧装置为循环流态化焙烧炉;所述煅烧处理的条件包括:温度为1000-1200℃,时间为30-120min。

作为本发明的一个实施例,步骤S2中,所述碱液浸渍包括:将所述研磨后的煅烧产物放入氢氧化钠和/或碳酸钠溶液中,在80-100℃下浸渍30-120min;

所述氢氧化钠和/或碳酸钠溶液的浓度为90-120g/L,所述浸渍的固液比为200-400g/L。

作为本发明的一个实施例,步骤S3中,所述过滤处理的条件包括:温度为80-90℃,时间为5-10min。

作为本发明的一个实施例,所述方法还包括:将步骤S3中所述滤液引出系统,对所述滤渣进行干燥处理。

作为本发明的一个实施例,所述滤液中SiO

所述干燥处理的条件包括:温度为105-115℃,时间为60-120min。

作为本发明的一个实施例,所述方法还包括:将所述滤渣用于烧结法生产氧化铝;

所述滤渣为含铝物料,所述含铝物料的硅铝比可以为2.3-2.7。

作为本发明的一个实施例,所述烧结法的条件包括:温度为1100-1200℃,时间为30-75min。

作为本发明的一个实施例,所述方法还包括:将所述滤液用于生产沸石分子筛或作为产品销售;所述滤液为硅酸钠溶液。

本发明提供的技术方案带来的有益效果至少包括:

本发明的方法用于处理原铝熔铸、铝产品加工及铝合金再生过程中产生的危废铝灰与煤炭行业产生的固废煤矸石,可综合回收铝灰中的铝元素和煤矸石中的铝、硅元素,添加铝灰作为添加剂可以对煤矸石原料中的铝硅组分发生作用,可以显著提高煤矸石的脱硅率。同时铝灰中的有害物质氮化铝在高温下转化为氧化铝,能够实现铝灰的无害化及资源化利用,并且混合物料脱硅滤渣可作为烧结法生产氧化铝原料,提高了资源利用率;滤液硅酸钠溶液中包含苛性碱和硅酸钠,其能够作为生产沸石分子筛的硅源,实现了两种工业废料的无害化与资源化利用。

该技术同时实现了铝灰与煤矸石的协同高效资源化利用,解决了煤矸石脱硅率低的难题。本发明的方法创新地解决了煤矸石中铝硅组元高效分离与铝灰危废污染环境的重大共性难题,提高铝硅比后的物料可替代部分低品位铝土矿具有广泛的工业应用前景。

相较于传统工艺,本发明工艺简单,极大减少了碳酸钠等辅料的加入,同时在高温煅烧中利用煤矸石自身热值将铝灰中的有害物质氮化铝转化为氧化铝,实现了铝灰的无害化及资源化利用,而且所用原料均为工业上的废弃物料,成本较低,所得产品,如硅酸钠和高铝硅比物料均为高值化产品。本发明整个处理过程无有害废渣、废液、废气的排放,实现了工业废料中硅、铝组分的高效利用,因此是一个绿色、清洁的处理铝灰与煤矸石的资源化利用技术。

附图说明

图1是本发明铝灰催化提高煤矸石脱硅率的方法的工艺流程图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明实施方式作进一步地详细描述。

如图1所示的,以下实施例中所用铝灰来自原铝熔铸工艺,其组成为46.2重量%的Al

【实施例1】

采用如图1所示的方法,将铝硅比为0.91的煤矸石(其组成为35.2重量%的Al

【实施例2】

采用如图1所示的方法,将铝硅比为0.82的煤矸石(其组成为30.2重量%的Al

【实施例3】

采用如图1所示的方法,将铝硅比为1.07的煤矸石(其组成为38.3重量%的Al

【实施例4】

采用实施例1的方法进行煤矸石脱硅,不同之处仅在于:所用煤矸石(其组成为28.6重量%的Al

【实施例5】

采用实施例1的方法进行煤矸石脱硅,不同之处仅在于:铝灰与煤矸石质量比为20:100。其脱硅后滤渣的铝硅比为1.65,脱硅率为44.8重量%。

【实施例6】

采用实施例1的方法进行煤矸石脱硅,不同之处仅在于:将混合物料加入循环流态化焙烧炉在850℃下进行高温煅烧。其脱硅后滤渣的铝硅比为1.59,脱硅率为42.8重量%。

【实施例7】

采用实施例1的方法进行煤矸石脱硅,不同之处仅在于:将煅烧后的混合料经过破碎后在碱液浓度70g/L,固液比为500g/L,脱硅温度70℃,脱硅时间30分钟条件下进行脱硅处理,脱硅后滤渣的铝硅比为1.55,脱硅率为41.3重量%。

【对比例】

采用现有技术对实施例1中的煤矸石进行脱硅处理,具体地:将铝硅比为0.91煤矸石(其组成为35.2重量%的Al

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种铝灰催化提高煤矸石脱硅率的方法

- 一种粉煤灰碱溶提高预脱硅率的方法