一种改进型金属簸箕生产线及其周边折弯模具的加工方法

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及一种簸箕生产线及其加工方法,特别涉及一种改进型金属簸箕生产线及其周边折弯模具的加工方法,属于日常生活用品领域。

背景技术

金属簸箕以其结实耐用使用寿命长深得普通来百姓的青睐,随着科技的发展,尽管市场上出现了塑料簸箕,但是,由于在使用中很容易发生破裂、破损等现象,存在着使用寿命短的问题,因此,金属簸箕仍然是市场的主流产品,特别是耐腐蚀的镀锌铁皮的金属簸箕,比一般的铁皮簸箕使用寿命还要长,因此,作为普通的家庭,特别是在农村,簸箕不仅仅用作清扫垃圾,常常利用簸箕用来做一些受力较大的工作,如:搬运泥土、粮食等,在这种情况下,塑料簸箕就显得无能为力了,因此,金属簸箕的市场是无法取代的。

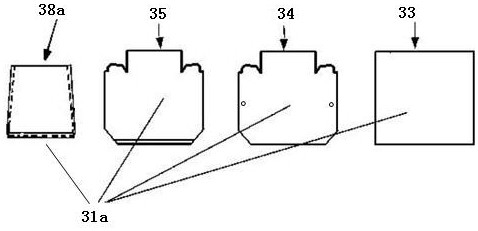

之前,专利号为ZL201821474577.6的一种金属簸箕成型生产线公开了金属簸箕的冲压生产线,图9是现有技术中平台上多个加工工位上产品成型后的示意图,该生产线机架30上方的平台31上设置有金属板材的校平装置、按照一定间隔设置有金属板材的剪切工位33、切角工位34、折边工位35、圆边工位36、后边折弯工位37、侧边折弯工位38,各个工位顶架上设置有气缸或油缸39,图10 是现有技术中移栽机及其机械手的位置结构示意图。。平台31上设置的多个工位前后方向上,利用前后位置的顶架44支撑有顶板43,顶板43上设置有气缸或油缸39,气缸或油缸39的缸杆下方连接有上模顶板43与上模之间设置有上模导柱40c在本代表性模具为折边模具,折边模具包括折边模一40a和折边模二40b上模上设置有压紧板42,压紧板与上模之间设置有压紧板导柱42a,下模座或底板41a上设置有下模,下模上设置有加工的金属板材31a,部分机架平台31下面同时还设置有金属板材成型油缸或气缸,模具后侧面支架侧设置有多个工位间的移栽机45,移栽机45的移动长杆52上设置有多个移栽臂53,每个移栽臂53的端部设置有移栽吸盘45a或夹紧搬出装置,每个移栽吸盘45a或夹紧搬出装置对应一个工位,移栽吸盘45a或夹紧搬出装置设置有多个吸盘45a,移动吸盘在两个工位之间移动金属板材31a,模具在加工冲压过程中,利用多工位上的模具同时加工,然后,移栽机45同时从上一个工位将金属板材31a搬运至下一个工位,然后移栽机45带动移栽吸盘45a返回至两个工位的中间位置等待下一次搬运。

在这个生产线中,仅仅是对簸箕的成型,没有最好利用铆钉孔加工工序,一直利用手工实现铆钉孔加工和固定。

为了完善簸箕生产的自动化,随后,在原来的基础上申报了ZL201922069427.8名称为一种簸箕生产线中簸箕铆钉固定孔加工设备,图11是冲孔设备的结构的示意图。该技术是工件利用多工位移栽机机械手45a搬运,冲孔工位中前半部分为倾斜状工件接收框46一铰接轴48转动,后半部分为冲孔模具,倾斜状工件接收框46铰接在设备支架前,工件接收框46的倾斜底面上连接有接收台转动气缸45,冲孔上模具表面设置有橡胶块49、内设冲孔冲头50,冲孔工位中前半部分还设置有卸料弹簧51。

上述生产线在生产过程中,每个工位的加工程序比较单一,工位较多,会造成工位多生产线长,在一些小型厂房中设置时,会造成占用设置空间,同时也会带来工位多、管理管理起来难度大的问题,缩短生产线长度,减少模具工位已成为了生产线的技术突破点,也是降低制造成本的一大课题。

发明内容

针对金属簸箕生产线工位多,生产线长,制造成本高的缺陷,本单位技术人员进行了研究,开发了一种改进型金属簸箕生产线及其周边折弯模具的加工方法,其目的是增加模具加工的中的功能,压缩生产加工工位数量,缩短生产线的长度,降低设备的制造成本,提高生产效率。

本发明的技术方案是,一种改进型金属簸箕生产线,包括成卷金属板材的展板装置、机架平台上设置有金属板材的校平装置,按照一定间隔依次设置的金属板材的剪切工位、切角工位、折边工位、圆边工位,每个工位上设置的成套模具,其中每个工位的成套模具上方设置有顶板,顶板利用前、后顶架支撑,上模吊设在顶板下方,后顶架前侧设置有移栽机,移栽机的移动长杆前方设置有多个机械手,每套模具的上模与下模之间分别设置有各自的机械手,机械手在两个工位间往返搬运工件,模具加工时,机械手位于两工位中间位置,所述切角工位上增设有簸箕两侧边的冲孔模具,所述圆边工位的以后仅设置有周边折弯工位,周边折弯工位上设置有周边折弯模具,周边折弯模具包括两侧边折弯模具、后边折弯模具、后耳折弯模具、后边圆边模具以及后边冲孔模具,两侧边折弯下模、后边折弯下模外侧分别设置有工件定位器;

进一步,所述周边折弯工位上设置有顶板和底板,底板上设置有下模板,下模板上设置有左右两边折弯下模和后边折弯下模,多个折弯下模内周与簸箕底面外周形状大小一致,左右两侧边折弯下模和簸箕后边折弯下模之间的角部留有空隙,角部空隙外周设置有角度为110度的角铁状折耳模具,角铁状折耳模具后背部一个方向上铰接有气缸杆,另外一个方向上通过连动杆铰接在铰接轴上,连动杆与气缸杆呈八字形,后边折边下模外侧设置有Y轴方向的后边冲孔模具,后边冲孔模具上连接有后边冲孔气缸;

进一步,所述顶板上设置有油缸,油缸杆通过顶板中心孔延伸至周边折弯上模的上板顶部,周边折弯上模包括上板和下板,两侧设置有连接上板和下板的侧板,下板周边与要成型的簸箕底面一致,下板周边外周与周边折边下模构成的内周一致,上板、下板以及两侧板构成一框架,框架后方设置有垂直方向移动的后边圆边模具,后边圆边模具上方滑动连接有圆边模具的驱动装置;

进一步,所述两侧边折弯模具的周边折弯下模上在簸箕开口一侧的底板后侧设置有竖板,与竖板对应的周边折弯上模下板上设置有前侧滚轮,周边折弯上模升降时,前侧滚轮与竖板之间滚动接触;

进一步,所述顶板与周边折弯上模之间设置有导套和导柱,所述工件定位器的定位装置的位置可调,工件位于左右两侧定位装置中心位置;

进一步,所述周边折弯模具的周边折弯上模上设置有限位板,限位板侧面设置有位置检测器,位置检测器包括上位检测器和下位检测器,位置检测器与控制器连接;

进一步,所述周边折弯工位上的前、后顶架为四根支柱,周边折弯工位上的机械手为避开支柱的弯曲状机械手,机械手下方设置有工件吸盘,工件吸盘在垂直方向上为可压缩性结构;

进一步,所述圆边模具的驱动装置包括固定在周边折弯上模下板下方的滑块,滑块内滑动有滑轨,滑轨的正下方连接有斜铁,斜铁滑动设置在后滚轮上,斜铁前方连接有驱动气缸,后滚轮的滚轮轴固定在圆边模具上方,下板后侧上方设置圆边限位器,圆边限位器后方一侧设置有Y轴方向的后边冲孔底模,冲孔底模后方设置有与冲孔底模匹配的冲孔冲模;

进一步,所述簸箕后边的圆边模具后侧设置有向下弯曲的半圆形台阶结构,圆边模具与下板之间设置有圆边模具的反弹弹簧;

进一步,所述簸箕后边的圆边模具与周边折弯上模下板之间设置有垂直方向的圆边模导柱和圆边模导套。

一种周边折弯模具的加工方法,周边折弯模具设置在上述改进型金属簸箕生产线上的周边折弯模具工位,周边折弯模具两侧设置有弯曲状机械手,周边折弯模具的结构如上所述,改进型簸箕生产上,周边折弯模具的加工方法如下:

1)经过剪切工位、切角工位、折边工位、圆边工位加工后的工件,利用机械手搬运至周边折弯工位的模具上;

2)、首先周边折弯模具下降,在上模下板与左侧边折弯下模、左侧边折弯下模、后边折弯下模之间实施周边折弯加工;

3)在折耳气缸15b带动角铁状折耳模具强耳部折弯至簸箕后边外部,

4)接着,冲孔冲模在冲孔气缸的带动下,沿着冲孔导柱的Y轴方向前进,在冲头与冲孔底模之间的簸箕后边上冲孔;

5)驱动气缸气缸向后移动,带动滑轨以及斜铁沿着滑块沿着Y轴方向向后移动,斜铁向后移动斜铁于后滚轮之间的接触高度变大,后滚轮在滚动中压下后边的圆边模具,折弯后呈垂直方向的后边上端以及耳部上边在半圆形结构的作用向向簸箕外侧方向弯曲,最后形成圆弧状边沿;

6)利用周边折弯工位后侧的弯曲状机械手浆工件搬出生产线。

本发明具有的积极效果是,通过在生产线上依次设置剪切工位、切角工位、折边工位、圆边工位、周边折弯工位,可通过切边和切角形成构成簸箕形成的基本大小,通过在切角工位上增设簸箕两侧边的冲孔模具,可减少侧面冲孔工位,缩短设备的长度,通过左右两侧形成圆形折边,前方边沿的折边,形成簸箕周边折弯前的平面形状;通过设置周边折弯工位,在周边折弯工位上设置周边折弯模具以及簸箕后边的圆边模具,不仅能够将左右侧边折弯模具以及后边折弯下模合成一个工位,而且能够将耳部折弯靠近簸箕后边、然后将后边连通耳部的上边形成圆边,接着在簸箕后边冲孔,这种圆边结构不仅可防止毛边划手,而且可免去耳部固定孔以及铆铆钉的加工,还可免去上述ZL201922069427.8中的冲孔设备;通过改进模具结构,能够将原来的多个工位、两台设备合并成一个生产线,可减少3个工位,减少生产线长度;通过在左右侧边折弯下模和簸箕后边折弯下模之间角部空隙外周设置角度为110度的角铁状折耳模具,角铁状折耳模具后侧铰接转轴和气缸,可将耳部折弯到后折弯边的外侧;通过在下板上方后侧设置有Y轴方向的后边冲孔模具,圆边限位器后方一侧设置Y轴方向的后边冲孔底模,冲孔底模与冲孔模具匹配,可形成后边的手提梁固定孔,有利于通过手提簸箕的手提梁移动簸箕打扫卫生;通过在周边折弯下模外侧设置工件定位器,可确保簸箕在左右两侧以及后边的折弯高度匹配,通过在周边折弯上模上板的下表面设置圆边模具的驱动装置,能够通过斜铁的前后移动与前滚轮之间的滚动匹配,可使圆边模具沿着上模下板与圆边模具之间设置的导柱和导套垂直下移,在下移过程中将簸箕后侧上边以及耳部上边沿着圆边模具的圆弧形凹槽折弯成圆边,通过在圆边模具下方与上模下板上方设置圆边限位器,可确保圆边模具的升降高度; 通过在周边折弯上模上设置限位板,限位板侧面设置位置上位置检测器和下位置检测器,可确保周边折弯上模下降的高度,防止过度冲压,造成产品的报废。通过使用切角工位上增加冲孔模具、憎设周边折弯工位以及周边折弯模具可将运来多个工位上的加工压缩至切角工位和周边折弯工位上,在原有的工位和新设工位上增加模具加工的功能,可减少生产线的加工工位,缩短生产线的长度,降低设备的制造成本,提高生产效率。

附图说明

图1 本发明的加工工位结构示意图。

图2 切角工位的切角以及冲孔底模结构示意图。

图3 周边折边工位的正面结构示意图。

图4周边折边工位的模具后主视图一。

图5周边折边工位模具后主视图二。

图6周边折边工位的模具左侧示意图。

图7 周边折边工位的模具俯视示意图。

图8 周边折边工位两侧机械手以及吸盘的结构示意图。

图9现有技术中平台上多个加工工位上产品成型后的示意图。

图10 现有技术中移栽机及其机械手的位置结构示意图。

图11冲孔设备的结构的示意图。

标号说明:10-周边折弯上模、10a-上板、10b-下板、10c-侧板、11a-左侧边折弯下模、11b-右侧边折弯下模、11c-后边折弯下模、12-后边圆边模具、12a-半圆形结构、12b-圆边模导柱、12c-圆边模导套、13-圆边限位器、14a-冲孔冲模、14b-冲孔底模、14c-冲孔气缸、14d-冲孔导柱、14e-冲头、15-角铁状折耳模具、15a-连动杆、15b-折耳气缸、15c-铰接轴、16-工件定位器、17-限位板、17a-上位置检测器、17b-下位置检测器、18a-斜铁、18b-后滚轮、18c-驱动气缸、18d-滑块、18e-滑轨、19-前侧滚轮、20-竖板、21-折弯型手臂、22-切角底模、23-侧边冲孔底模、 30-机架、31-平台、31a-金属板材、33-剪切工位、34-切角工位、35-折边工位、36-圆边工位、37-后边折弯工位、38-侧边折弯工位、38a-周边折弯工位、39-油缸、40a–折边上模一、40b-折边上模二、40c-模具导柱、41-下模板、41a-底板、42-压紧板、42a-压紧板导柱、43-顶板、44-顶架、44a-支柱、45-移栽机、45a-吸盘、46-工件接收框、47-转动气缸、48-铰接轴、49-橡胶块、50-冲孔冲头、51-卸料弹簧. 52-移动长杆、搬运手臂53。

具体实施方式

为了使本技术领域的人员更好地理解本发明方案,并使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和实施例对本发明作进一步详细的说明。

在具体技术方案中,前面是针对模具的一面,在本生产线中,簸箕在加工过程中,周边开口方一侧朝向前方,一个侧面朝向工件移动方向,簸箕在加工中波及的底面朝向加工模具的下模,簸箕上面与产品的使用时的上面方向一致。

本发明的技术方案是一种改进型金属簸箕生产线,图1是本发明的加工工位结构示意图、图2 是切角工位的切角以及冲孔底模结构示意图、图3 是周边折边工位的正面结构示意图、图4是周边折边工位的模具后主视图一、图5是周边折边工位模具后主视图二、图6 是周边折边工位的模具左侧示意图。图7 是周边折边工位的模具俯视示意图。包括成卷金属板材31a的展板装置、机架30平台31上设置有金属板材31a的校平装置,按照一定间隔依次设置的金属板材31a的剪切工位33、切角工位34、折边工位35、圆边工位36,每个工位上设置的成套模具,其中每个工位的成套模具上设置有顶板43,顶板43利用前、后顶架44支撑,上模上吊设在顶板43下方,后侧顶架44上设置有移栽机45,移栽机45上移动长杆前均匀设置有多个机械手,每套模具的上模与下模之间分别设置有各自的机械手,机械手在两个工位间搬运工件,模具加工时,机械手位于两工位之间,所述切角工位34上增设有簸箕两侧边的冲孔模具,所述圆边工位36的以后设置有周边折弯工位38a,周边折弯工位38a上设置有周边折弯模具,周边折弯模具包括左侧边折弯模具、左侧边折弯模具、右边折弯模具、后耳折弯模具、后边圆边模具以及后边冲孔模具,左侧边折弯模具的左侧边折弯下模11a、右侧边折弯模具的右侧边折弯下模11b以及右边折弯模具的后边折弯下模11c外侧分别设置有工件定位器16。

参照图2 ,其中22为切角底模、23为侧边冲孔底模,切角底模22和侧边冲孔底模23为一体型结构。

参照图3,所述周边折弯模具的周边折弯下模上,在簸箕开口一侧的底板41a后侧设置有竖板20,与竖板20对应的周边折弯上模10下板上设置有前侧滚轮19,周边折弯上模10升降时,前侧滚轮19与竖板20之间滚动接触。

参照图3-图7,所述周边折弯工位38a上设置有包括上顶板43和底板41a在内的部件,底板41a上设置有下模板41,下模板41上设置有周边折弯下模,周边折弯下模包括左侧边折弯下模11a和右侧边折弯下模11b和后边折弯下模11c,周边折弯下模内周与簸箕底面外周形状大小一致,左侧边折弯下模11a、有侧边折弯下模11b和簸箕后边折弯下模11c之间的角部留有空隙,角部空隙外周设置有角度为110度的角铁状折耳模具15,角铁状折耳模具15后背部一个方向上铰接有折耳气缸15b的气缸杆,另外一个方向上通过连动杆15a铰接在铰接轴15c上,连动杆15a与气缸杆呈八字形,后侧折边下模外侧设置有Y轴方向的后边冲孔模具,后边冲孔模具上连接有后边冲孔气缸14c。

参照图4-6,所述顶板43上设置有油缸39,油缸39杆通过顶板43中心孔延伸至周边折弯上模10的上板10a顶部,周边折弯上模10包括上板10a和下板10b,两侧设置有连接上板10a和下板10b的侧板10c,下板10b周边与要成型的簸箕底面一致,下板10b周边外周与周边折边下模构成的内周一致,上板10a、下板10b以及两侧板10c构成一框架,框架后方设置有垂直方向移动的簸箕后边的后边圆边模具12,后边圆边模具12上方滑动连接有后边圆边模具12的驱动装置。

参照图4-7,所述顶板43与周边折弯上模10之间设置有导套和导柱,所述工件定位器16的定位装置的位置可调,工件位于左右两侧定位装置中心位置。

所述周边折弯模具的周边折弯上模10上设置有限位板17,限位板17侧面设置有位置检测器,限位板17随着上模移动而移动,位置检测器包括上位置检测器17a和下位置检测器17b,上位置检测器17a以及下位置检测器17b分别与控制器连接,限位板17移动到上位置检测器17a和下位置检测器17b时,向控制器反馈信号,并使上模停止升或降。

所述周边折弯工位38a上的前、后顶架44为四根支柱,周边折弯工位38a上的机械手为避开支柱的弯曲状机械手,机械手全部设置有工件吸盘45a,工件吸盘45a在垂直方向上为可压缩性结构。

图8是周边折边工位两侧机械手以及吸盘的结构示意图,在移动长杆52上设置有多个搬运手臂53,在本实施例中利用四根支柱44a取代了顶架44,为了搬运方便,在周边折弯工位38a两侧的机械手移动长杆52上连接的搬运手臂利用了相互对称的折弯型手臂21,折弯型手臂21端部设置有垂直向下的吸盘45a,吸盘可根据工件的大小设置不同数量的吸头。

所述后边圆边模具12的驱动装置包括固定在周边折弯上模10下板10b下方的滑块18d,滑块18d内滑动有滑轨18e,滑轨18e的正下方连接有斜铁18a,斜铁18a滑动设置在后滚轮18b上,斜铁18a前方连接有驱动气缸18c,前滚轮的滚轮轴固定在后边圆边模具12上方,下板10b后侧上方之间设置圆边限位器13,圆边限位器13后方一侧设置有Y轴方向的后边冲孔底模14b,冲孔底模14b后方设置有与冲孔底模14b匹配的冲孔冲模14a,14d为冲孔冲模14a的冲孔导柱,14e为冲孔冲模14a的冲头。

所述簸箕后边的后边圆边模具12后侧设有向下弯曲的半圆形台阶结构12a,后边圆边模具12与下板10b之间设置有后边圆边模具12的反弹弹簧。

所述后侧后边圆边模具12与周边折弯上模10下板10b之间设置有垂直方向的圆边模导柱12b和圆边模导套12c。

在切角工位34的加工中,侧边孔的加工与切角模具同时下降,同时加工。

在周边折弯模具中,加工步骤如下:

1)经过剪切工位33、切角工位34、折边工位35、圆边工位36加工后的工件,利用机械手搬运至周边折弯工位的模具上;

2)、首先周边折弯模具下降,在上模下板与左侧边折弯下模11a、左侧边折弯下模11a、后边折弯下模11a之间实施周边折弯加工;

3)在折耳气缸15b带动角铁状折耳模具15强耳部折弯至簸箕后边外部;

4)接着,冲孔冲模14a在冲孔气缸14c的带动下,沿着冲孔导柱14d的Y轴方向前进,在冲头14e与冲孔底模14b之间的簸箕后边上冲孔;

5)驱动气缸气缸18c向后移动,带动滑轨18e以及斜铁18a沿着滑块沿着Y轴方向向后移动,斜铁18a向后移动斜铁18a于后滚轮18b之间的接触高度变大,后滚轮18b在滚动中压下后边的圆边模具12,折弯后呈垂直方向的后边上端以及耳部上边在半圆形结构12a的作用向向簸箕外侧方向弯曲,最后形成圆弧状边沿;

6)利用周边折弯工位后侧的弯曲状机械手浆工件搬出生产线。

本实施例中,所述冲头14e与冲孔底模14a上均设置的是一个孔的加工模具,也可以是两个。为了防止冲孔过程中上模沿着Y轴方向位移,上模整体下降后,前侧滚轮19沿着竖板20下降与模具导柱40c同时起到导向作用,与此同时,前侧滚轮19沿着竖板20还起到与冲头14e相反方向的低档作用,可防止周边折弯上模10沿着Y轴方向的位移。

本发明具有的积极效果是,通过在生产线上依次设置剪切工位33、切角工位34、折边工位35、圆边工位36、周边折弯工位38a,可通过切边和切角形成构成簸箕形成的基本大小,通过在切角工位34上增设簸箕两侧边的冲孔模具,可减少侧面冲孔工位,缩短设备的长度,通过左右两侧形成圆形折边,前方边沿的折边,形成簸箕周边折弯前的平面形状;通过设置周边折弯工位38a,在周边折弯工位38a上设置周边折弯模具以及簸箕的后边圆边模具12,不仅能够将左侧边折弯模具11a、右侧边折弯下模11b以及后边折弯下模11c合成一个工位,而且能够将耳部折弯靠近簸箕后边、然后将后边连通耳部的上边形成圆边,接着在簸箕后边冲孔,不仅可防止毛边划手,而且可免去耳部固定孔以及铆钉的加工,还可免去上述ZL201922069427.8中的冲孔设备;通过改进模具结构,能够将原来的多个工位、两台设备合并成一个生产线,减少3个工位,减少生产线长度;通过在左侧边折弯下模11a、右侧边折弯下模11b和簸箕后边折弯下模11c之间角部空隙外周设置有角度为110度的角铁状折耳模具15,角铁状折耳模具15后侧铰接转轴和气缸,可将耳部折弯到后侧折弯边的外侧;通过在下板10b上方后侧设置有Y轴方向的后边冲孔冲头模具,圆边限位器后方一侧设置Y轴方向的后边冲孔底模14b,与冲孔底模14b匹配的冲孔冲头,可形成后边的手提梁固定孔,有利于通过手提簸箕的手体梁移动与清扫;通过在底部折弯模具外侧设置工件定位器16,可确保工件在左右两侧以及后边的折弯高度匹配,通过在周边折弯上模10上板10a的下表面设置后边圆边模具12的驱动装置,能够通过斜铁18a前后运动并与前滚轮之间的滚动,使后边圆边模具12沿着周边折弯上模下板与后边圆边模具12上设置的导柱和导套垂直上下移动,在下移过程中将簸箕后侧上边以及耳部上边沿着后边圆边模具12的圆弧形凹槽折弯成圆边,通过在周边折弯上模10下板10b上方设置限位器,可确保后边圆边模具12的下降高度; 通过在周边折弯上模10上设置限位板17,限位板17侧面设置位置上位置检测器17a和下位置检测器17b,可确保周边折弯上模10下降的高度和返回的高度,防止过度冲压,造成产品的报废。通过使用切角工位34上增加冲孔模具、在周边折弯工位38a上设置周边折弯模具,可将多个工位的技工压缩至切角工位34和周边折弯工位38a上,在原有的工位和新设工位上增加模具加工的功能,可压缩生产线的加工工位,缩短了生产线的长度,降低设备的制造成本,提高生产效率。

- 一种改进型金属簸箕生产线及其周边折弯模具的加工方法

- 一种金属簸箕生产线的簸箕生产方法