一种全封闭的减速箱总成

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及传动机构技术领域,特别涉及一种全封闭的减速箱总成。

背景技术

市场上传统的HDM减速箱都是半封闭的锌合金减速箱体和减速箱盖构成,由于受到整个减速箱尺寸的限制,加上由于压铸工艺特点,参见图1,锌合金的壁厚最小也不得小于0.5mm,因此,减速箱体1无法做到全封闭结构,使得塑料蜗杆2半裸露在外(参见图2)。由于减速箱体无法做到全封闭结构,使得灰尘和杂物容易进入到减速箱内,粘附在蜗杆和蜗轮的啮合面上,时间一长,造成蜗轮与蜗杆磨损程度加大,影响到蜗轮和蜗杆的使用寿命。另外现有这种采用锌合金压铸呈的减速箱体重量也比较重,不符合目前车辆轻量化的要求。

发明内容

本发明所要解决的技术问题在于针对现有采用锌合金减速箱体和减速箱盖所存在的无法实现全封闭的问题而提供一种全封闭的减速箱总成,其使得灰尘和杂物不会进入到减速箱内,同时重量轻。

本发明所要解决的技术问题可以通过以下技术方案来实现:

一种全封闭的减速箱总成,包括减速箱体和减速箱盖以及安装在所述减速箱体和减速箱盖内的蜗轮、蜗杆,所述蜗轮与蜗杆相互啮合;其特征在于,所述减速箱体采用塑料制成,所述减速箱盖采用薄板冲压而成,所述减速箱体具有垂直于蜗杆轴线方向的两端面,所述减速箱体介于所述两端面的四周除开设有一对丝杆通孔外其余部分为全封闭结构,所述减速箱盖为两块,两块减速箱盖采用紧固件固定在所述减速箱体垂直于蜗杆轴线方向的两端面上并相互密封接触。

在本发明的一个优选实施例中,在所述减速箱体内成型有用以容纳所述蜗轮的蜗轮腔和容纳所述蜗杆的蜗杆腔,所述蜗轮腔与所述蜗杆腔连通,所述蜗轮配置在所述蜗轮腔内且所述蜗轮内的丝杆孔与所述减速箱体上的一对丝杆通孔同轴连通,所述蜗轮轴线方向的两端面与所述蜗轮腔相对的两腔壁紧密接触,所述蜗杆配置在所述蜗杆腔内;在每一减速箱盖上设置有容纳蜗轮突出减速箱体部分的凹陷部,所述凹陷部的外壁向所述减速箱盖的外表面突出;在每一减速箱盖上设置有蜗杆轴孔,所述蜗杆两端的蜗杆轴轴设在对应的蜗杆轴孔内。

在本发明的一个优选实施例中,在所述凹陷部的边缘冲制有中心对称的两个定位槽,所述定位槽与蜗轮上的定位凸起实现定位并结合蜗杆轴孔与蜗轮的定位,便于减速箱盖的定位和安装,以保证减速箱内的蜗轮与蜗杆的中心距和蜗轮、蜗杆的稳定性。

在本发明的一个优选实施例中,在所述减速箱体的四个角部位置开设有有一个铆钉通孔,每一铆钉通孔贯通垂直于蜗杆轴线方向的两端面且在每一铆钉通孔的两端各设置有一定位孔,在每一减速箱盖的四个角部也设置有铆钉孔并在每一减速箱盖内表面四个角度设置有定位凸台,所述铆钉孔贯穿减速箱盖和定位凸台,安装时所述定位凸台定位沉入所述减速箱体上对应的定位孔内,四颗铆钉依次穿过一个减速箱盖上对应的铆钉孔、减速箱体上对应的铆钉通孔和另一个减速箱盖上对应的铆钉孔后锚固,即可使两块减速箱盖固定在所述减速箱体垂直于蜗杆轴线方向的两端面上并相互密封接触。

在本发明的一个优选实施例中,所述铆钉可以采用自攻螺钉所取代,自攻螺钉穿过减速箱盖上对应的铆钉孔后旋入所述减速箱体对应的铆钉通孔内。

由于采用了如上的技术方案,采用塑料来制造减速箱体,其壁厚可以做的很薄,可将蜗轮和蜗杆包在减速箱体内,两个减速箱盖盖住减速箱体可实现全封闭结构,避免灰尘、杂物进入到减速箱内,防止蜗轮与蜗杆磨损。同时采用这种全封闭结构,使得蜗轮与蜗杆的啮合声音被封闭住,可以降低噪声。另外本发明的减速箱盖采用定位凸台定位在减速箱体上的定位孔内,能够保证两个减速箱盖定位安装在减速箱体上,保证了两个减速箱盖的同心度,使减速箱运行时的音质更好。

附图说明

图1为各种材料壁厚关系示意图。

图2为现有减速箱的外形示意图。

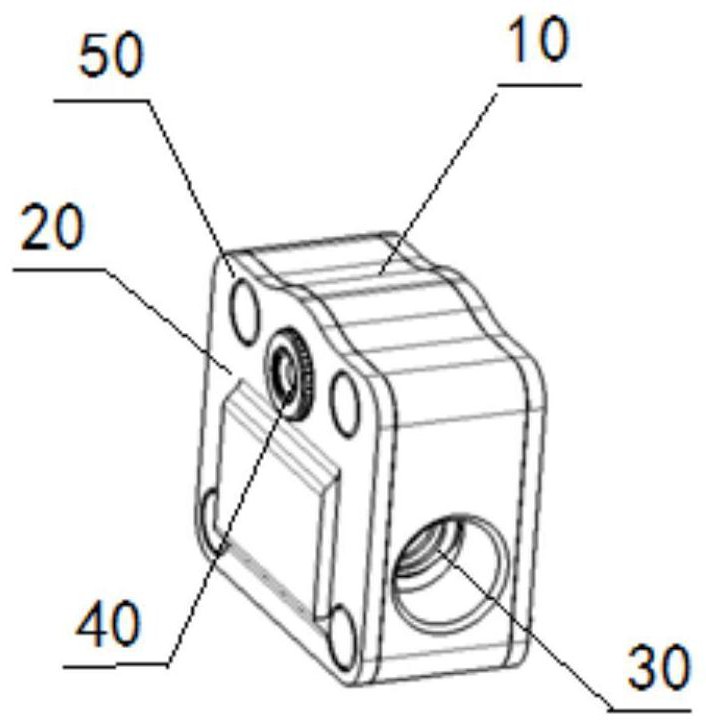

图3为本发明的全封闭的减速箱总成的外形示意图。

图4为本发明的全封闭的减速箱总成的分解示意图。

具体实施方式

以下结合附图和具体实施方式来详细描述本发明。

参见图3和图4,图中所示的一种全封闭的减速箱总成,包括减速箱体10和两个减速箱盖20以及安装在减速箱体10和两个减速箱盖20内的蜗轮30、蜗杆40,蜗轮30与蜗杆40相互啮合。

蜗轮30具有一蜗轮体31和位于蜗轮体31轴线方向两端的定位板32,在每一定位板32上对称设置有四个定位凸起32a。蜗轮体31外周缘设置有蜗轮齿33,内部设置丝杆孔34。

蜗杆40与蜗轮40上的蜗轮齿43啮合,在蜗杆40轴线方向的两端设置有蜗杆轴41。

减速箱体10采用塑料一体注塑成型,塑料为工程塑料,例如ABS。减速箱体10具有垂直于蜗杆轴线方向的两端面11、12,减速箱体10介于两端面11、12的四周13除开设有一对丝杆通孔13a、13b外其余部分为全封闭结构。在减速箱体10内成型有用以容纳蜗轮30的蜗轮腔14和容纳蜗杆40的蜗杆腔15,蜗轮腔14与蜗杆腔15连通。另外在蜗轮腔14垂直于丝杆通孔13a、13b轴向的两相对的腔面开设有台阶状的定位插槽14a、14b,台阶状的定位插槽14a、14b中间部分低于上下两侧部分。在减速箱体10的四个角部位置开设有有一个铆钉通孔15,每一铆钉通孔15贯通垂直于蜗杆轴线方向的两端面11、12且在每一铆钉通孔的两端各设置有一定位孔15a。

两个减速箱盖20采用薄板冲压而成。在每一减速箱盖20上设置有容纳蜗轮30突出减速箱体30部分的凹陷部21,凹陷部21的外壁21a向减速箱盖20的外表面22突出;在每一减速箱盖20上设置有蜗杆轴孔23,在凹陷部21的边缘冲制有两个中心对称的两个定位槽24、25。在每一减速箱盖20的四个角部也设置有铆钉孔26并在每一减速箱盖20内表面四个角度设置有定位凸台27,铆钉孔26贯穿减速箱盖20和定位凸台27。

安装时,蜗轮30配置在减速箱体10的蜗轮腔14内且蜗轮30内的丝杆孔34与减速箱体10上的一对丝杆通孔13a、13b同轴连通;同时将蜗轮体31轴线方向两端的定位板32卡入减速箱体10中的台阶状的定位插槽14a、14b内并使蜗轮30轴线方向两端的定位板32端面与蜗轮腔14相对的台阶状的定位插槽14a、14b腔壁紧密接触,使得蜗轮40很好的定位安装在减速箱体10的蜗轮腔14内。将蜗杆40配置在蜗杆腔15内,蜗杆40与蜗轮30上的蜗轮齿33啮合。

接着将两块减速箱盖20上的定位凸台27定位沉入减速箱体10上对应的定位孔15a内,并使得蜗杆40两端的蜗杆轴41轴设在两个减速箱盖20对应的蜗杆轴孔23内,同时使得蜗轮30的定位板32上的定位凸起32a定位在两块减速箱盖20的定位槽24中,,从而对蜗轮30和蜗杆40进行定位,这样保证了两个减速箱盖20的同心度,使减速箱运行时的音质更好。同时定位槽24与便于减速箱盖20的定位和安装,以保证减速箱内的蜗轮30与蜗杆40的中心距和蜗轮30、蜗杆40的稳定性。

两块减速箱盖20与减速箱体10之间的固定方式有以下两种:一种是四颗铆钉50依次穿过一个减速箱盖20上对应的铆钉孔26、减速箱体10上对应的铆钉通孔15和另一个减速箱盖20上对应的铆钉孔26后锚固,即可使两块减速箱盖20固定在减速箱体10垂直于蜗杆轴线方向的两端面11、12上并相互密封接触。另一种方式是铆钉50可以采用自攻螺钉所取代,自攻螺钉穿过减速箱盖20上对应的铆钉孔26后旋入减速箱体10对应的铆钉通孔15内。

由于本发明的减速箱体10采用塑料注塑成型,具有一定的弹性,而减速箱盖20采用板材冲压成型,在减速箱盖20固定在减速箱体20上后,两块减速箱盖20与减速箱体10垂直于蜗杆轴线方向的两端面11、12上能够很好的相互密封接触,从根本上杜绝了灰尘和杂物进入到减速箱内。

- 一种全封闭的减速箱总成

- 一种减速箱动力总成及电动滑板车