一种三维金属外杯及制造方法

文献发布时间:2023-06-19 10:22:47

技术领域

本发明涉及医疗器械技术领域,具体涉及一种三维金属外杯及制造方法。

背景技术

近些年,随着人口老龄化进程的加速,髋关节病患不断增加,年增长率达到20%,人工髋关节置换术成为许多终末期髋关节病患的有效治疗方法,通过置换髋关节,可以解决患者疼痛、活动困难及各类并发症,如:深静脉血栓、坠积性肺炎以及褥疮等高危疾病,并恢复患者髋关节的各项功能,有效提高生活质量。当髋关节产生髋时,软骨不再平滑,滑膜囊发炎而萎缩,关节再也不能像平常一样运转自如。髋关节金属外杯置换可以很好地缓解疼痛,改善关节功能,恢复关节的稳定和肢体的功能,已经得到广大患者和骨科医生的认同。金属外杯作为髋关节金属外杯的关键组配件之一,其综合力学性能与人骨的匹配性和骨融合/骨长入性能对金属外杯早期稳定性、长期稳定性和使用寿命具有重要影响。

传统工艺制备的金属外杯为量产制式标准金属外杯,金属外杯大小,形状均相同。

但人体髋臼是个性化的、病种是多样化的,这就会导致大多数患者以削除更多的优质骨量为代价而达到传统外杯的初始压配、后期骨长入的目的。使得许多患者因为骨量丢失过多而导致远期的松动导致中心性脱位,进而金属外杯存活率受到影响;并且患者若因骨质吸收而需要翻修,但标准的金属外杯已无法满足匹配要求。

发明内容

鉴于所述问题,提出了本申请以便提供克服所述问题或者至少部分地解决所述问题的一种三维金属外杯及制造方法。

本发明公开了一种三维金属外杯,包括杯体和套设在所述杯体外的外罩壳,所述杯体与所述外罩壳固定连接;

所述杯体呈碗状结构,所述杯体向内凹陷一面与外杯内衬形状相适配,所述杯体远离所述外杯内衬一面与所述外罩壳相适配;

所述外罩壳呈碗状结构,所述外罩壳向内凹陷一面与所述杯体相适配,远离所述杯体一面与所述患者髋臼侧形状相适配。

优选地,所述固定连接为烧结连接和/或铆接和/或螺钉连接,其中,所述烧结温度为大于1000℃。

优选地,所述外罩壳的孔隙率为20%-85%;所述外罩壳的孔隙的孔径为50μm-400μm。

优选地,所述杯体与所述外杯内衬连接一面设有用于防止所述杯体与所述外杯内衬相对旋转的配合槽,所述配合槽设置在所述杯体底部。

优选地,所述杯体顶部设有用于与手术工具连接的顶孔;所述外罩壳顶部设有与所述杯体的顶孔形状和尺寸均相同的外罩顶孔。

优选地,所述杯体与所述外杯内衬连接一面设有用于限制所述外杯内衬与所述杯体相对位置的环状卡槽。

优选地,所述杯体侧壁设有用于与患者髋臼固定的螺钉孔;所述外罩杯设有与所述杯体的螺钉孔形状和大小均相同的外罩螺钉孔。

与上述三维金属外杯相匹配,本发明还提供一种三维金属外杯制造方法,所述方法用于通过三维打印技术制造与患者髋臼侧相匹配的金属外杯,包括:

获取所述患者髋臼侧部位的CT影像数据;

依据所述CT影像数据和预设的杯体的数据确定所述金属外杯的外罩壳三维数据,其中,所述外罩壳的三维数据包括外表面形状和内表面形状;所述外表面形状与所述患者髋臼侧的形状匹配,所述内表面形状与所述预设的杯体的形状匹配;

依据所述外表面形状和内表面形状制造所述外罩壳;

将所述外罩壳和所述预设的杯体进行组装得到与所述患者髋臼侧相匹配的金属外杯。

优选地,依据所述CT影像数据和预设的杯体的数据确定所述金属外杯的外罩壳三维数据的步骤,还包括:获取预设的杯体的表面形状数据;依据所述表面形状数据确定内表面形状。

优选地,所述依据所述外表面形状和内表面形状制造所述外罩壳的步骤,包括:依据所述外表面形状和内表面形状确定外罩壳模型;将所述外罩壳模型划分为至少两个平面层级数据;依据所述平面层级数据制造所述外罩壳。

本申请具有以下优点:

在本申请的实施例中,通过包括杯体和套设在所述杯体外的外罩壳,所述杯体与所述外罩壳固定连接;所述杯体呈碗状结构,所述杯体向内凹陷一面与外杯内衬形状相适配,所述杯体远离所述外杯内衬一面与所述外罩壳相适配;所述外罩壳呈碗状结构,所述外罩壳向内凹陷一面与所述杯体相适配,远离所述杯体一面与所述患者髋臼侧形状相适配。通过三维打印的外罩壳,使得外罩壳与患者的髋臼侧相匹配,减少削除更多的优质骨量。防止患者因为骨量丢失过多而导致远期的松动导致中心性脱位,提高金属外杯存活率,并提高匹配度。

附图说明

为了更清楚地说明本申请的技术方案,下面将对本申请的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

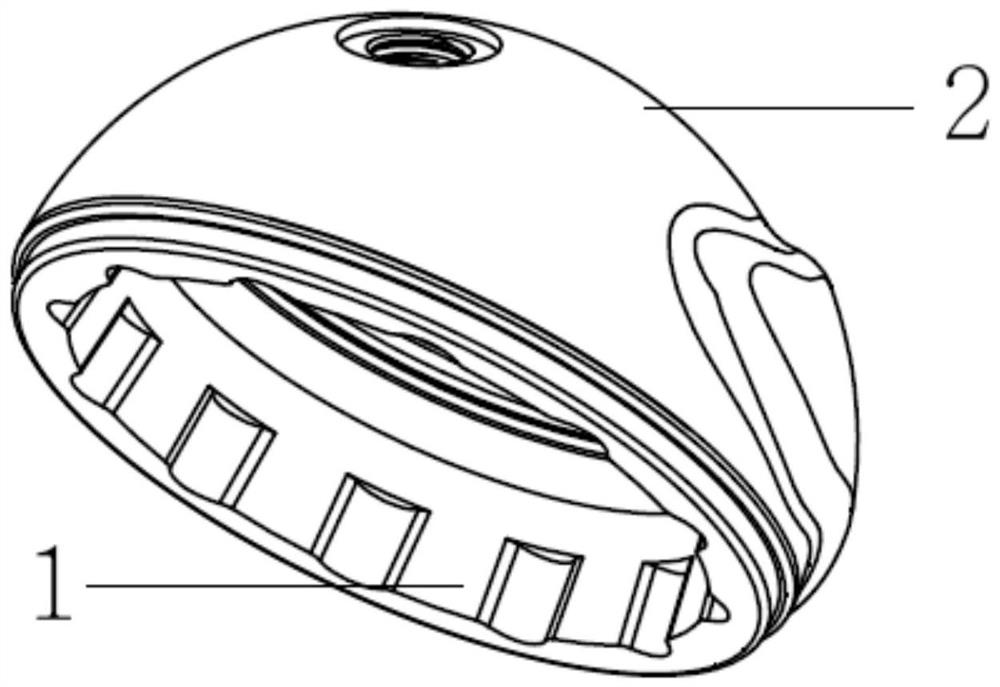

图1是本申请一实施例提供的一种三维金属外杯的外罩壳与杯体组合结构示意图;

图2是本申请一实施例提供的一种三维金属外杯的杯体结构示意图;

图3是本申请一实施例提供的一种三维金属外杯的外罩壳结构示意图;

图4是本申请一实施例提供的一种三维金属外杯制造方法的步骤流程图;

1、杯体;2、外罩壳。

具体实施方式

为使本申请的所述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本申请作进一步详细的说明。显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

需要说明的是,在本发明一种三维金属外杯,在髋关节置换手术中所述三维金属外杯用于代替患者髋关节的部分植入物。

参照图1,示出了本申请一实施例提供的一种三维金属外杯外罩壳2与杯体1组合结构示意图,具体结构如下:包括杯体1和套设在所述杯体1外的外罩壳2,所述杯体1与所述外罩壳2固定连接;所述杯体1呈碗状结构,所述杯体1向内凹陷一面与外杯内衬形状相适配,所述杯体1远离所述外杯内衬一面与所述外罩壳2相适配;所述外罩壳2呈碗状结构,所述外罩壳2向内凹陷一面与所述杯体1相适配,远离所述杯体1一面与所述患者髋臼侧形状相适配。

在本申请的实施例中,通过包括杯体1和套设在所述杯体1外的外罩壳2,所述杯体1与所述外罩壳2固定连接;所述杯体1呈碗状结构,所述杯体1向内凹陷一面与外杯内衬形状相适配,所述杯体1远离所述外杯内衬一面与所述外罩壳2相适配;所述外罩壳2呈碗状结构,所述外罩壳2向内凹陷一面与所述杯体1相适配,远离所述杯体1一面与所述患者髋臼侧形状相适配。通过三维打印的外罩壳2,使得外罩壳2与患者的髋臼侧相匹配,减少削除更多的优质骨量。防止患者因为骨量丢失过多而导致远期的松动导致中心性脱位,提高金属外杯存活率,并提高匹配度。

下面,将对本示例性实施例中一种三维金属外杯作进一步地说明。

参照图2,示出了本申请一实施例提供的一种三维金属外杯的杯体1结构示意图,具体如下结构:所述杯体1呈碗状结构,所述杯体1向内凹陷一面与外杯内衬形状相适配,所述杯体1远离所述外杯内衬一面与所述外罩壳2相适配。

在一具体实施例中,所述杯体1与所述外杯内衬连接一面设有用于防止所述杯体1与所述外杯内衬相对旋转的配合槽,所述配合槽设置在所述杯体1底部。

在一具体实施例中,所述杯体1由铸造或锻造或粉末冶金方式制成。先采用传统的铸造或锻造或粉末冶金等方法形成毛胚,然后内外通过传统机加工方法形成与外罩壳2以及外杯内衬相匹配的杯体1。

需要说明的是,铸造是人类掌握比较早的一种金属热加工工艺,铸造是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,以获得零件或毛坯的方法。被铸物质多为原为固态但加热至液态的金属,如铜、铁、铝、锡、铅等,而铸模的材料可以是砂、金属甚至陶瓷。

需要说明的是,锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,铸造物件的机械性能一般优于同样材料的铸件。

需要说明的是,粉末冶金是制取金属粉末或用金属粉末或金属粉末与非金属粉末的混合物作为原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术。

在一具体实施例中,所述杯体1顶部设有用于与手术工具连接的顶孔;所述外罩壳2顶部设有与所述杯体1的顶孔形状和尺寸均相同的外罩顶孔。所述杯体1与所述外杯内衬连接一面设有用于限制所述外杯内衬与所述杯体1相对位置的环状卡槽。所述杯体1侧壁设有用于与患者髋臼固定的螺钉孔;所述外罩杯设有与所述杯体1的螺钉孔形状和大小均相同的外罩螺钉孔。

参照图3,示出了本申请一实施例提供的一种三维金属外杯的外罩壳3结构示意图,具体如下结构:,所述外罩壳2套设在所述杯体1外,所述杯体1与所述外罩壳2固定连接;所述外罩壳2呈碗状结构,所述外罩壳2向内凹陷一面与所述杯体1相适配,远离所述杯体1一面与所述患者髋臼侧形状相适配。

在一具体实施例中,所述固定连接为烧结连接和/或铆接和/或螺钉连接,其中,所述烧结温度为大于1000℃。从而达到降低杯体1与外罩壳2的微移及腐蚀现象,进而骨长入的目的。

在一具体实施例中,所述外罩壳2的孔隙率为20%-85%,所述外罩壳2的孔隙的孔径为50μm-400μm。所述外罩壳2由金属粉末构成。

需要说明的是,根据患者髋臼实际尺寸,通过增材三维打印的方法,形成与患者髋臼相匹配的外罩壳2以及与底壳匹配的内面。其中,孔隙率优选为为30%-70%。

需要说明的是,根据患者髋臼实际尺寸,形成与患者髋臼相匹配的外罩壳2以及与杯体1匹配的内表面。孔径指的是三维打印机打印出的外罩壳2形成的孔隙的孔径;孔隙率是指对于多孔的固体块体材料内部孔隙的体积占材料总体积的百分数,表示的是材料孔隙的多少,本申请指的是三维打印机打出的外罩壳2的孔隙率。

参照图4,示出了本申请一实施例提供的一种三维金属外杯制造方法的步骤流程图,具体包括如下步骤:

S110、获取所述患者髋臼侧部位的CT影像数据;

S120、依据所述CT影像数据和预设的杯体1的数据确定所述金属外杯的外罩壳三维数据,其中,所述外罩壳2的三维数据包括外表面形状和内表面形状;所述外表面形状与所述患者髋臼侧的形状匹配,所述内表面形状与所述预设的杯体1的形状匹配;

S130、依据所述外表面形状和内表面形状制造所述外罩壳2;

S140、将所述外罩壳2和所述预设的杯体1进行组装得到与所述患者髋臼侧相匹配的金属外杯。

在本申请的实施例中,通过获取所述患者髋臼侧部位的CT影像数据;依据所述CT影像数据和预设的杯体1的数据确定所述金属外杯的外罩壳2三维数据,其中,所述外罩壳2的三维数据包括外表面形状和内表面形状;所述外表面形状与所述患者髋臼侧的形状匹配,所述内表面形状与所述预设的杯体1的形状匹配;依据所述外表面形状和内表面形状制造所述外罩壳2;将所述外罩壳2和所述预设的杯体1进行组装得到与所述患者髋臼侧相匹配的金属外杯。通过打印与所述患者相匹配的外罩壳2,并将外罩壳2与杯体1匹配,能解决传统加工工艺无法实现定制式需求的问题,以及纯三维打印技术力学强度不够的问题。

下面,将对本示例性实施例中一种基于三维打印的金属外杯制造方法作进一步地说明。

如上述步骤S110所述,获取所述患者髋臼侧部位的CT影像数据。

在本发明一实施例中,可以结合下列描述进一步说明步骤S110所述“获取所述患者髋臼侧部位的CT影像数据”的具体过程。

需要说明的是,对患者髋臼侧部位进行CT(Computed Tomography,即电子计算机断层扫描),得到髋臼侧的CT断层图像;运用CT容积成像技术对患者的CT断层图像进行容积重建;利用组织分隔技术将病变的骨骼部分的图像提取出来。

需要说明的是,CT影像是利用精确准直的X线束、γ射线、超声波等,与灵敏度极高的探测器一同围绕人体的某一部位作一个接一个的断面扫描,具有扫描时间快,图像清晰等特点,可用于多种疾病的检查。

如上述步骤S120所述,依据所述CT影像数据和预设的杯体1的数据确定所述金属外杯的外罩壳2三维数据,其中,所述外罩壳2的三维数据包括外表面形状和内表面形状;所述外表面形状与所述患者髋臼侧的形状匹配,所述内表面形状与所述预设的杯体1的形状匹配。

在本发明一实施例中,可以结合下列描述进一步说明步骤S120所述“依据所述CT影像数据和预设的杯体1的数据确定所述金属外杯的外罩壳2三维数据,其中,所述外罩壳2的三维数据包括外表面形状和内表面形状;所述外表面形状与所述患者髋臼侧的形状匹配,所述内表面形状与所述预设的杯体1的形状匹配”的具体过程。

如下列步骤所述,获取预设的杯体1的表面形状数据;依据所述表面形状数据确定内表面形状。

如上述步骤S130所述,依据所述外表面形状和内表面形状制造所述外罩壳2。

在本发明一实施例中,可以结合下列描述进一步说明步骤S130所述“依据所述外表面形状和内表面形状制造所述外罩壳2”的具体过程。

如下列步骤所述,依据所述外表面形状和内表面形状确定外罩壳2模型;将所述外罩壳2模型划分为至少两个平面层级数据;依据所述平面层级数据制造所述外罩壳2。

如下列步骤所述,将所述平面层数据传输至三维打印机,并进行打印所述外罩壳2。

如下列步骤所述,所述外罩壳2的孔径为50μm-400μm,所述外罩壳2的孔隙率为20%-85%。

需要说明的是,根据患者髋臼实际尺寸,形成与患者髋臼相匹配的外罩壳2以及与杯体1匹配的内表面。孔径指的是三维打印机打印出的外罩壳2形成的孔隙的孔径;孔隙率是指对于多孔的固体块体材料内部孔隙的体积占材料总体积的百分数,表示的是材料孔隙的多少,本申请指的是三维打印机打出的外罩壳2的孔隙率。

需要说明的是,通过上位机将截取的待打印模型的主视图划分为多个平面层级数据,其中,多个平面层级数据为至少两个;将平面层级数据从上到下的层数定义为第X层;将平面层级数据传输至三维打印机,将三维打印机的打印层数定义为与平面层数据数量一致,分层进行依次打印。

需要说明的是,三维打印即快速成型技术的一种,又称增材制造,是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。三维打印通常是采用数字技术材料打印机来实现的。常在模具制造、工业设计等领域被用于制造模型,后逐渐用于一些产品的直接制造,已经有使用这种技术打印而成的零部件。该技术在珠宝、鞋类、工业设计、建筑、工程和施工、汽车,航空航天、牙科和医疗产业、教育、地理信息系统、土木工程、枪支以及其他领域都有所应用。现将三维打印技术运用在金属外杯打印中,使得金属外杯与患者相匹配,不需要以削除更多的优质骨量为代价而达到传统外杯的初始压配、后期骨长入的目的。

如上述步骤S140所述,将所述外罩壳2和所述预设的杯体1进行组装得到与所述患者髋臼侧相匹配的金属外杯。

在本发明一实施例中,可以结合下列描述进一步说明步骤S130所述“将所述外罩壳2和所述预设的杯体1进行组装得到与所述患者髋臼侧相匹配的金属外杯”的具体过程。

如下列步骤所述,将所述外罩壳2的三维模型的内表面和所述杯体1的外表面进行固定连接,生成所述患者的金属外杯,其中,所述组装方式为烧结连接和/或铆接和/或螺钉连接,其中,所述烧结连接的温度大于1000℃。

需要说明的是,杯体1与外罩壳通过烧结、铆接、螺接等固定方法形成稳定的组合体,从而降低界面微移及腐蚀现象,达到骨长入的目的。

需要说明的是,杯体1采用传统的铸造或锻造或粉末冶金等方法形成毛胚,然后通过固定连接形成与患者匹配的金属外杯。

需要说明的是,铸造是人类掌握比较早的一种金属热加工工艺,铸造是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,以获得零件或毛坯的方法。被铸物质多为原为固态但加热至液态的金属,如铜、铁、铝、锡、铅等,而铸模的材料可以是砂、金属甚至陶瓷。

需要说明的是,锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,铸造物件的机械性能一般优于同样材料的铸件。

需要说明的是,粉末冶金是制取金属粉末或用金属粉末或金属粉末与非金属粉末的混合物作为原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术。

在本具体实施例与上述具体实施例中有重复的操作步骤,本具体实施例仅做简单描述,其余方案参考上述具体实施例描述即可。

本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。

尽管已描述了本发明实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明实施例范围的所有变更和修改。

最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

以上对本发明所提供的一种三维金属外杯与制造方法,进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

- 一种三维金属外杯及制造方法

- 一种增材制造多孔钽金属髋臼外杯及其制备方法