一种3D玻璃盖板制作方法

文献发布时间:2023-06-19 10:36:57

技术领域

本申请涉及3D玻璃制作技术领域,特别是涉及一种3D玻璃盖板制作方法。

背景技术

随着技术的发展,在一些智能终端中,例如智能手机、平板电脑、可穿戴设备等,采用3D玻璃盖板,3D玻璃盖板的正面经过蚀刻后具有雾面效果,看不见指纹,摸上去表面触感明显,实现3D玻璃盖板的抗指纹和强触感效果,给消费者带来更好的使用感受。

目前3D玻璃盖板的生产工艺流程为,1:开料,将大片玻璃切割成小片玻璃;2:第一次机加工,将小片玻璃加工成所需的外形尺寸;3:清洗;4:热弯,将小片玻璃加工成3D玻璃;5:第二次机加工,加工出摄像孔;6:玻璃四周抛光,毛刷2的抛光区域可以包括3D玻璃1四周边缘和凸面的部分弧边,如图1中A部所示;7:扫磨凹面,用尼龙丝混合毛刷扫磨,以去除凹面表面因热弯成型所形成的桔纹、压痕等瑕疵;8:扫磨凸面;9:扫磨凹面,使用聚氨酯毛刷扫磨,以修复3D玻璃凹面表面的细划伤,增加3D玻璃强度;10:清洗;11:平磨检验;12:清洗;13:对3D玻璃背面(凹面)喷涂感光油墨(一种高价格的油墨);14:预烤;15:对感光油墨曝光;16:再次喷涂一层感光油墨;17:预烤;18:对感光油墨曝光;19:对感光油墨显影;20:擦拭边面油,即把飞溅在3D玻璃正面上的感光油墨擦除干净;21:固烤;22:清洗;23:白片检验;24:对3D玻璃正面进行蚀刻,使3D玻璃正面产生雾面效果;25:褪镀,即去除感光油墨;26:平磨检验;27:强化处理,提升3D玻璃硬度,得到3D玻璃盖板。

现有的工艺总共需要进行27道工序,热弯在蚀刻之前进行,在热弯后需要进行抛光、多次扫磨及两次黄光工艺,一方面使得整个程序繁琐,耗时长,另一方面,抛光夹具、抛光毛刷、磨液、清洗剂等辅耗材使得3D玻璃盖板生产成本高,蚀刻时玻璃为3D玻璃,需要根据3D玻璃的面型选用对应的夹具,一个面型对应一个专用的夹具,同样导致生产成本高;并且,在步骤13凹面喷涂感光油墨时,在3D玻璃1与喷涂夹具3交接处难免存在间隙,如图2中的B部,感光油墨会飞溅到3D玻璃1的凸面边缘,因此需要擦拭凸面的边面油的步骤20,而擦拭边面油很容易产生划痕,导致3D玻璃盖板良率低。

因此,如何解决上述技术问题应是本领域技术人员重点关注的。

发明内容

本申请的目的是提供一种3D玻璃盖板制作方法,以简化3D玻璃盖板生产工艺,降低生产成本,并提高良率。

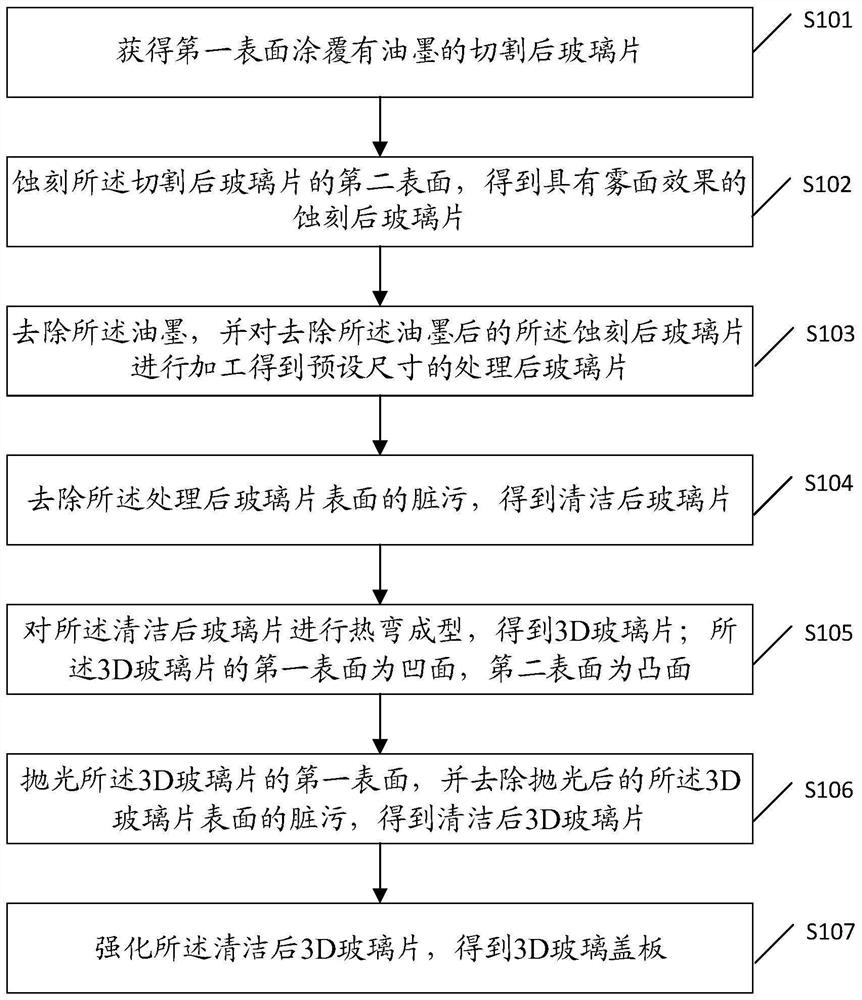

为解决上述技术问题,本申请提供一种3D玻璃盖板制作方法,包括:

获得第一表面涂覆有油墨的切割后玻璃片;

蚀刻所述切割后玻璃片的第二表面,得到具有雾面效果的蚀刻后玻璃片;

去除所述油墨,并对去除所述油墨后的所述蚀刻后玻璃片进行加工得到预设尺寸的处理后玻璃片;

去除所述处理后玻璃片表面的脏污,得到清洁后玻璃片;

对所述清洁后玻璃片进行热弯成型,得到3D玻璃片;所述3D玻璃片的第一表面为凹面,第二表面为凸面;

抛光所述3D玻璃片的第一表面,并去除抛光后的所述3D玻璃片表面的脏污,得到清洁后3D玻璃片;

强化所述清洁后3D玻璃片,得到3D玻璃盖板;

其中,所述获得第一表面涂覆有油墨的切割后玻璃片包括:

在玻璃基板的所述第一表面一次性喷涂热固型油墨,烘干所述热固型油墨,得到预处理玻璃基板;

切割所述预处理玻璃基板,得到所述切割后玻璃片。

可选的,在所述抛光所述3D玻璃片的第一表面之前,还包括:

在所述3D玻璃片上制作出摄像孔。

可选的,在所述强化所述清洁后3D玻璃片之前,还包括:

对所述清洁后3D玻璃片进行平磨检验,以筛掉存在瑕疵的所述清洁后3D玻璃片。

可选的,所述烘干所述热固型油墨时,烘烤温度在150℃至180℃之间,烘烤时间在20分钟至30分钟之间。

可选的,所述去除所述油墨包括:

利用强酸性溶液或者强碱性溶液溶解所述油墨。

可选的,所述抛光所述3D玻璃片的第一表面包括:

将所述3D玻璃片置于抛光机中,利用聚氨酯毛刷抛光所述第一表面。

可选的,所述蚀刻所述切割后玻璃片的第二表面包括:

利用氢氟酸溶液蚀刻所述切割后玻璃片的第二表面。

可选的,所述去除所述处理后玻璃片表面的脏污包括:

将所述处理后玻璃片置于清洗剂中,采用超声波清洗方式清洗所述处理后玻璃片;

利用纯水清洗附着在所述处理后玻璃片表面的清洗剂。

本申请所提供的一种3D玻璃盖板制作方法,包括:获得第一表面涂覆有油墨的切割后玻璃片;蚀刻所述切割后玻璃片的第二表面,得到具有雾面效果的蚀刻后玻璃片;去除所述油墨,并对去除所述油墨后的所述蚀刻后玻璃片进行加工得到预设尺寸的处理后玻璃片;去除所述处理后玻璃片表面的脏污,得到清洁后玻璃片;对所述清洁后玻璃片进行热弯成型,得到3D玻璃片,所述3D玻璃片的第一表面为凹面,第二表面为凸面;抛光所述3D玻璃片的第一表面,并去除抛光后的所述3D玻璃片表面的脏污,得到清洁后3D玻璃片;强化所述清洁后3D玻璃片,得到3D玻璃盖板。

可见,本申请中的3D玻璃盖板制作方法,在得到涂覆有油墨的切割后玻璃片后,先对切割后玻璃片的第二表面进行蚀刻得到具有雾面效果的蚀刻后玻璃片,然后依次进行去除油墨、磨边加工和清洁三个步骤后进行热弯成型,得到3D玻璃片,即在蚀刻与热弯成型之间只需要进行三步操作,进一步地,在得到3D玻璃片之后,使得原有工艺中的玻璃四周抛光、第一次扫磨凹面、扫磨凸面、第二次扫磨凹面四道工序减少到本申请的只需对3D玻璃片的第一表面进行一次抛光,因为在热弯成型之前已经对第二表面进行了蚀刻,3D玻璃片的第二表面已经达到雾面效果,第二表面无需进行抛光,也无需进行四周抛光,并且由于第二表面已经达到雾面效果,第一表面的瑕疵不明显或变淡,所以只需一次抛光修复第一表面的划痕即可,明显简化工艺流程;同时减少了抛光毛刷、磨液、清洗剂等辅耗材的消耗,降低生产成本,蚀刻时切割后玻璃片为平板状,无需采用专门对应的夹具,减少夹具制作费用,降低成本;另外,本申请中切割后玻璃片是平板状的,即涂覆油墨是在热弯成型之前进行的,油墨不会飞溅到第二表面,因此不需擦拭边面油,可以避免产生划痕,提升3D玻璃盖板良率。

附图说明

为了更清楚的说明本申请实施例或现有技术的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为现有3D玻璃盖板制作过程中对3D玻璃进行四周抛光的示意图;

图2为现有3D玻璃盖板制作过程中对3D玻璃喷涂感光油墨时的示意图;

图3为本申请实施例所提供的一种3D玻璃盖板制作方法流程图;

图4为本申请实施例所提供的获得第一表面涂覆有油墨的切割后玻璃片流程图。

具体实施方式

为了使本技术领域的人员更好地理解本申请方案,下面结合附图和具体实施方式对本申请作进一步的详细说明。显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

正如背景技术部分所述,目前在生产3D玻璃盖板时,制作工艺流程复杂繁琐、耗时长,抛光夹具、抛光毛刷、磨液、清洗剂等多种辅耗材使得3D玻璃盖板生产成本高,并且感光油墨会飞溅到3D玻璃的凸面边缘,因此需要擦拭凸面的边面油,而擦拭边面油很容易产生划痕,导致3D玻璃盖板良率低。

有鉴于此,本申请提供了一种3D玻璃盖板制作方法,请参考图3,图3为本申请实施例所提供的一种3D玻璃盖板制作方法流程图,该方法包括:

步骤S101:获得第一表面涂覆有油墨的切割后玻璃片。

油墨的作用是保护非蚀刻面,即第一表面,不被破坏。

步骤S102:蚀刻所述切割后玻璃片的第二表面,得到具有雾面效果的蚀刻后玻璃片。

可选的,所述蚀刻所述切割后玻璃片的第二表面包括:

利用氢氟酸溶液蚀刻所述切割后玻璃片的第二表面。具体的蚀刻过程可参考现有相关技术,此处不再详细赘述。

切割后玻璃片是平板状,在蚀刻过程中使用的夹具采用适用于多种尺寸平面玻璃加工的通用型平面凹槽形腔夹具即可,无需根据切割后玻璃片的型面采用专门的夹具,节省夹具的制作费用,降低成本。

雾面效果即第二表面看不见指纹,摸上去表面触感明显,使得玻璃片具有抗指纹和强触感效果。第一表面与第二表面相背。

步骤S103:去除所述油墨,并对去除所述油墨后的所述蚀刻后玻璃片进行加工得到预设尺寸的处理后玻璃片。

具体的,通过CNC(Computerised Numerical Control Machine,计算机数字控制机床)机台和砂轮棒,对去除油墨后的蚀刻后玻璃片进行磨边加工(外形加工),得到处理后玻璃片。本申请中对预设尺寸不做具体限定,根据智能终端所需的盖板尺寸而定。

步骤S104:去除所述处理后玻璃片表面的脏污,得到清洁后玻璃片。

可选的,所述去除所述处理后玻璃片表面的脏污包括:

步骤S1041:将所述处理后玻璃片置于清洗剂中,采用超声波清洗方式清洗所述处理后玻璃片。

步骤S1042:利用纯水清洗附着在所述处理后玻璃片表面的清洗剂。

步骤S105:对所述清洁后玻璃片进行热弯成型,得到3D玻璃片;所述3D玻璃片的第一表面为凹面,第二表面为凸面。

具体的,通过热弯机台和模具,将清洁后玻璃片加工成具有3D效果的3D玻璃片,3D效果包括一边弯曲、两边弯曲、三边弯曲、四边弯曲。

需要指出的是,热弯成型得到的3D玻璃片的第二表面为凸面,第一表面为凹面,也即在步骤S105之前的玻璃片是平板状的。

步骤S106:抛光所述3D玻璃片的第一表面,并去除抛光后的所述3D玻璃片表面的脏污,得到清洁后3D玻璃片。

其中,所述抛光所述3D玻璃片的第一表面,还包括:

将所述3D玻璃片置于抛光机中,利用聚氨酯毛刷抛光所述第一表面,以修复第一表面细划伤,增加3D玻璃片强度。

除抛光后的所述3D玻璃片表面的脏污包括:

将抛光后的3D玻璃片置于清洗剂中,采用超声波清洗方式清洗抛光后的3D玻璃片;

利用纯水清洗附着在抛光后的3D玻璃片表面的清洗剂。

步骤S107:强化所述清洁后3D玻璃片,得到3D玻璃盖板。

由于智能终端对3D玻璃盖板的硬度有一定的要求,所以需要进行强化处理以增强清洁后3D玻璃片的硬度,具体的硬度要求视情况而定,强化的结果需要满足对硬度的要求。

可选的,在所述抛光所述3D玻璃片的第一表面之前,还包括:

在所述3D玻璃片上制作出摄像孔。

具体的,通过CNC机台和砂轮棒,在3D玻璃片上精准加工出所需尺寸的摄像孔。

本申请中的3D玻璃盖板制作方法,在得到涂覆有油墨的切割后玻璃片后,先对切割后玻璃片的第二表面进行蚀刻得到具有雾面效果的蚀刻后玻璃片,然后依次进行去除油墨、磨边加工和清洁三个步骤后进行热弯成型,得到3D玻璃片,即在蚀刻与热弯成型之间只需要进行三步操作,进一步地,在得到3D玻璃片之后,使得原有工艺中的玻璃四周抛光、第一次扫磨凹面、扫磨凸面、第二次扫磨凹面四道工序减少到本申请的只需对3D玻璃片的第一表面进行一次抛光,因为在热弯成型之前已经对第二表面进行了蚀刻,3D玻璃片的第二表面已经达到雾面效果,第二表面无需进行抛光,也无需进行四周抛光,并且由于第二表面已经达到雾面效果,第一表面的瑕疵不明显或变淡,所以只需一次抛光修复第一表面的划痕即可,明显简化工艺流程;同时减少了抛光毛刷、磨液、清洗剂等辅耗材的消耗,降低生产成本,蚀刻时切割后玻璃片为平板状,无需采用专门对应的夹具,减少夹具制作费用,降低成本;另外,本申请中切割后玻璃片是平板状的,即涂覆油墨是在热弯成型之前进行的,油墨不会飞溅到第二表面,因此不需擦拭边面油,可以避免产生划痕,提升3D玻璃盖板良率。

在本申请的一个实施例中,在所述强化所述清洁后3D玻璃片之前,还包括:

对所述清洁后3D玻璃片进行平磨检验,以筛掉存在瑕疵的所述清洁后3D玻璃片。

对清洁后3D玻璃片进行平磨检验,筛选出不存在瑕疵的清洁后3D玻璃片,然后再对不存在瑕疵的清洁后3D玻璃片进行强化,提升3D玻璃盖板的良率,避免对存在瑕疵的玻璃片进行强化,降低人力成本。

请参考图4,图4为本申请实施例所提供的获得第一表面涂覆有油墨的切割后玻璃片的流程图,包括:

步骤S201:在玻璃基板的所述第一表面一次性喷涂热固型油墨,烘干所述热固型油墨,得到预处理玻璃基板。

所述烘干所述热固型油墨时,烘烤温度在150℃至180℃之间,烘烤时间在20分钟至30分钟之间。

步骤S202:切割所述预处理玻璃基板,得到所述切割后玻璃片。

具体的,采用数控开料机对大片的预处理玻璃基板进行切割,得到小片的切割后玻璃片。

相应的,所述去除所述油墨包括:

利用强酸性溶液或者强碱性溶液溶解所述油墨。

强酸性溶液包括但不限于硫酸溶液、硝酸溶液,强碱性溶液包括但不限于氢氧化钠溶液、氢氧化钾溶液。

本实施例中油墨选用热固型油墨,热固型油墨在喷涂时可直接喷到0.02mm以上的厚度,足以达到对整个第一表面保护的作用,然后切割后玻璃片的第二表面进行蚀刻,热弯成型后同样可以达到蚀刻雾面效果;而感光油墨在喷涂时一次只能喷涂0.01mm的厚度,不能完全保护好第一表面,存在一定比例的砂眼不良,所以要喷涂两次,并且感光油墨还需要进行两次曝光处理,所以喷涂热固型油墨可以进一步简化工艺流程,并且,热固型油墨的价格低于感光油墨,还可以进一步降低成本。另外,本申请中先对玻璃基板第一表面进行喷涂,然后再切割玻璃基板得到小的切割后玻璃片,一方面,不仅可以实现原有工艺中先将大片玻璃切割成小片玻璃再对由小片玻璃加工成的3D玻璃喷涂感光油墨以保护非蚀刻面的效果,而且也不会影响后续热弯成型得到3D玻璃片;另一方面,原有工艺中需要分别对每一个小块的3D玻璃进行喷涂、曝光,而本申请中只需对玻璃基板进行一次一次性的喷涂,简便且效率高。

下面对本申请所提供的3D玻璃盖板制作方法的流程进行进一步阐述。

步骤1.大片喷涂:选择一种耐酸性的热固型油墨喷涂在玻璃基板表面的第一表面;

步骤2.固烤:以180℃的温度对玻璃基板烘烤30分钟,使热固型油墨牢牢粘在玻璃基板上不易脱落;

步骤3.开料:用数控开料机将玻璃基板切割成小片的玻璃片;

步骤4.蚀刻:将化学药水氢氟酸喷洒在玻璃片的第二表面(非油墨面),使其产生雾化效果;

步骤5.褪镀:利用强碱性溶液去除玻璃片第二表面的热固型油墨;

步骤6.机加工:通过CNC机台和砂轮棒,将玻璃片加工成所需外形尺寸的玻璃片;

步骤7.清洗:通过清洗机台和清洗剂,去除玻璃片表面的脏污;

步骤8.热弯成型:通过热弯机台和模具,将玻璃片加工成3D玻璃片;

步骤9.机加工:通过CNC机台和砂轮棒,在3D玻璃片上加工出摄像孔;

步骤10.抛光扫磨:通过宇晶900型抛光机台和夹具,利用聚氨酯毛刷对3D玻璃片的第一表面进行抛光;

步骤11.清洗:通过清洗机台和清洗剂,去除3D玻璃片表面的脏污;

步骤12.平磨检验:检查3D玻璃片表面外观瑕疵,筛选出不存在瑕疵的3D玻璃片;

步骤13.强化:通过强化炉和钾钠药剂配比,使3D玻璃片的硬度提高,得到满足硬度要求的3D玻璃盖板。

为了验证本申请所提供的3D玻璃盖板制作方法的可行性,针对现有的3D玻璃盖板制作方法与本申请中的3D玻璃盖板制作方法的直通率进行对比分析,本申请的3D玻璃盖板制作方法共进行了五次,直通率的对比结果请参见表1,由表1可知,本申请的3D玻璃盖板制作方法的直通率均高于现有的制作方法,所以本申请的制作方法时可行的。

表1现有3D玻璃盖板制作方法与本申请制作方法的直通率

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同或相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

以上对本申请所提供的3D玻璃盖板制作方法进行了详细介绍。本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本申请的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以对本申请进行若干改进和修饰,这些改进和修饰也落入本申请权利要求的保护范围内。

- 3D玻璃及其制作方法、玻璃盖板及电子设备

- 一种3D玻璃盖板及其制作方法