泥状物干化炭化处理装置

文献发布时间:2023-06-19 10:36:57

技术领域

本发明涉及一种泥状物处理装置。具体说,是用来对固化后的淤泥进行干化和炭化处理的泥状物干化炭化处理装置。

背景技术

众所周知,污水处理后的泥浆或从河湖中打捞的藻浆经过处理后形成了污泥或藻泥。其中,污泥和藻泥中含水超过80%,含水率较高,需要进行干燥或焚烧处理后,才可用于环保填埋。而对污泥、藻泥进行集中焚烧处理需要远距离运输,投入大量资金,使得处理成本较高。目前,对污泥和藻泥进行干燥的设备大都是回转式干燥炉。用回转式干燥炉对污泥和藻泥进行干燥时,无法将污泥和藻泥彻底粉碎,使得进入干燥炉内的污泥和藻泥仍呈团状。使得用这种回转式干燥炉处理后的污泥和藻泥仍需运到焚烧厂进一步处理。因此,采用上述方法和设备来处理污泥和藻泥,效率低,耗能多,成本高。

发明内容

本发明要解决的问题是提供一种泥状物干化炭化处理装置。采用这种装置来对泥状物干化炭化处理,可提高处理效率,降低能耗和处理成本。

本发明要解决的问题由以下技术方案实现:

本发明的泥状物干化炭化处理装置,包括泥斗和炭化炉。所述炭化炉含有炉体,炉体顶部有进粉口和出气口。其特点是:还包括热风室和干燥室。热风室外侧有第一燃烧器,第一燃烧器的喷火口与热风室连通。热风室上有热风出口,干燥室顶部有热风进口和引风口,所述热风出口与热风进口间连有第一风机。干燥室底部有出粉口,该出粉口与炭化炉炉体顶部的进粉口相连。干燥室的对侧室壁同一高度上均有通孔,与两个通孔相应的干燥室外侧分别有液压马达和管状挤出头,液压马达的输出轴外端通过一个相应通孔后伸入干燥室内并连有碗状刀盘;管状挤出头里端通过另一个相应通孔后伸入所述碗状刀盘内。管状挤出头里端呈封闭状,其四周有出泥孔。泥斗之下有柱塞泵,柱塞泵进口与泥斗出口间有第一气阀,柱塞泵出口借助第二气阀与管状挤出头外端相连。

所述碗状刀盘含有碗底。所述碗底为圆片,其一面中心与液压马达的输出轴外端相连,另一面的四周均布有用作碗壁的刀片。所述刀片为条状,其片面与碗底的直径相平行,其纵向与所述碗底的表面相垂直且二者间铸造为一体。

本发明的进一步改进方案是,还包括除尘器,除尘器上有第一进风口、排气口和第二进风口。其中:第一进风口与干燥室的引风口间连有第二风机,第二进风口与炭化炉炉体的出气口间连有第三风机,排气口通过管道与热风室连通。

本发明的进一步改进方案是,炭化炉之下有渣斗,该渣斗与所述排渣口相对应。

其中,所述炭化炉含有炉体。炉体顶部有出气口和进粉口,其底部有出渣口和送风口。与出渣口和送风口相应的炉体外侧分别有渣斗和送风机,渣斗口部与出渣口相对应,送风机的出口与送风口连通。炉体内有至少两个输送机。所述输送机含有长槽,该长槽呈水平布置,其槽口朝上,其内有输送轴。所述输送轴由转轴及转轴上的螺旋状叶片构成,其两端与长槽的两端槽壁间均借助轴承呈可旋转状配合。输送轴一端的炉壁上加工有与输送轴相对应的轴孔,所述输送轴的该端穿过相应轴孔后伸出在炉体之外,所述输送轴的外伸端上连有第三电机。相邻输送机中,上方的那个输送机的出料口与其下方的那个输送机的槽口相对应,且最上方的那个输送机的槽口与所述进粉口对应。相邻输送机间、最下方的输送机与炉体底部间的炉壁上均有燃烧口。与燃烧口相应的炉体外面均有第二燃烧器,第二燃烧器的喷火口借助电磁阀、管道伸入相应输送机之下。

由上述方案可以看出,由于本发明含有热风室和干燥室,热风室外侧有燃烧器,燃烧器的喷火口与热风室连通。热风室上有热风出口,干燥室顶部有热风进口和引风口,所述热风出口与热风进口间连有第一风机。干燥室底部有出粉口,该出粉口与炭化炉顶部的进粉口相连。干燥室的对侧室壁同一高度上均有通孔,与两个通孔相应的干燥室外侧分别有液压马达和管状挤出头,液压马达的输出轴外端通过一个相应通孔后伸入干燥室内并连有碗状刀盘。管状挤出头里端通过另一个相应通孔后伸入所述碗状刀盘内。所述管状挤出头里端有出泥孔并伸入碗状刀盘内。泥斗之下有柱塞泵,柱塞泵进口与泥斗出口间有第一气阀,柱塞泵出口借助第二气阀与管状挤出头外端相连。处理之前,先关闭第一气阀,打开第二气阀,启动柱塞泵并使其活塞缓慢推进到最前端。然后,关闭第二气阀,打开第一气阀,再启动柱塞泵使其活塞快速后退到最后端,使柱塞泵内形成真空状。在柱塞泵形成真空的情况下,泥斗内的泥状物被吸入柱塞泵。之后,关闭第一气阀,打开第二气阀,启动柱塞泵并使其活塞缓慢推进到最前端,在柱塞泵的作用下,将进入柱塞泵内的泥状物挤入管状挤出头内。之后,重复以上步骤,由柱塞泵源源不断地将泥状物挤入挤出头。与此同时,泥状物从管状挤出头里端的出泥孔排出并进入碗状刀盘内,并在液压马达高速旋转下带动碗状刀盘一起高速旋转,从而由碗状刀盘将出泥孔排出的泥状物剪切成细小颗粒。由于碗状刀盘位于干燥室内,干燥室内的热风温度在燃烧器的作用下高达300度,使得细小颗粒瞬间被干燥成粉末。再将干燥成粉末的细小颗粒送入炭化炉进一步热解炭化减量。由于炭化炉的温度控制在高达500度,泥状物如污水厂的污泥或湖泊中打捞的蓝藻中的大量有机质在炭化炉高温、低含氧量的环境下,被热解炭化,最后成为有机炭。其中,有机质在热解过程中释放的热能通过除尘后被为干燥室提供热源的热风室利用。通过上述过程,将含水率极高的泥状物依次经粉碎、干化、热解炭化并循环利用其中的热能,最后成为可资利用的碳材料。与背景技术相比,不仅提高了处理效率,还降低了能耗和处理成本。

另外,采用本发明,可在污泥、藻泥等高有机质含量的泥状物产生地就地解决污泥、藻泥的干燥和炭化问题。经试验验证,采用本发明对污泥、藻泥之类的泥状物进行处理后,残渣只有泥状物体积的不足十分之一。充分利用了污泥、藻泥等高有机质含量泥状物中的热值,并作为整个处理过程中的能源补充,不仅大大降低了处理成本,处理后的残渣还可以资源再利用。

附图说明

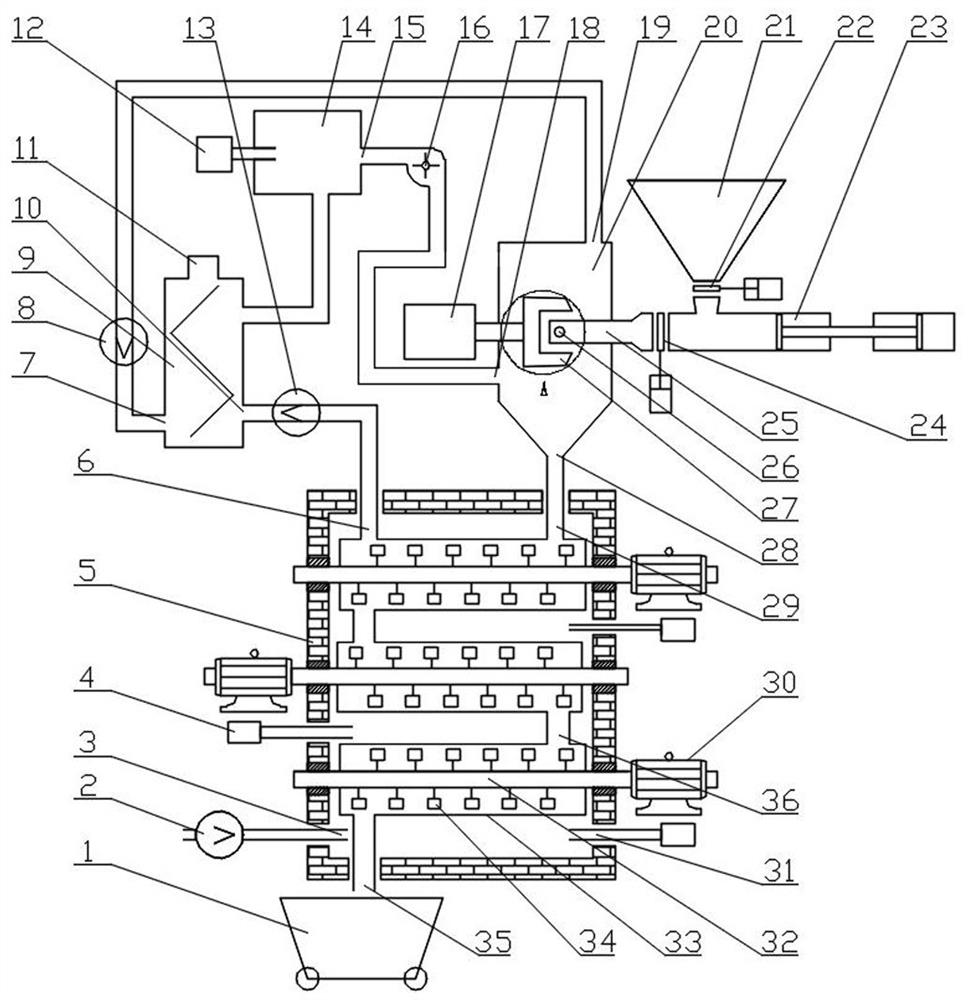

图1是本发明的泥状物干化炭化处理装置示意图;

图2是图1中的A点放大示意图;

图3是图2的右视图。

具体实施方式

如图1所示,本发明的泥状物干化炭化处理装置包括泥斗21、热风室14、干燥室20、除尘器9和炭化炉。所述炭化炉含有炉体5。炉体5顶部加工有出气口6和进粉口29,其底部加工有出渣口35和送风口3。与出渣口35和送风口3相应的炉体5外侧分别设置有渣斗1和送风机2,渣斗1口部与出渣口35相对应,送风机2的出口借助管道与送风口3相连通。炉体5内腔的竖向设置有三个输送机。所述输送机含有长槽33,该长槽呈水平布置,其槽口朝上,其内设置有输送轴。所述输送轴由转轴32及沿转轴32纵向均匀布置的螺旋状叶片34构成,其两端与长槽33的两端槽壁间均借助轴承呈可旋转状配合。输送轴一端的炉壁上加工有与输送轴相对应的轴孔,所述输送轴的该端穿过相应轴孔后伸出在炉体5之外,所述输送轴的外伸端上连有电机30。相邻输送机中,上方的那个输送机的出料口与其下方的那个输送机的槽口相对应,且最上方的那个输送机的槽口与所述进粉口29对应。相邻输送机间、最下方的输送机与炉体5底部间的炉壁上均加工有燃烧口31。与燃烧口31相应的炉体5外面均设置有第二燃烧器4。所述第二燃烧器4的喷火口通过燃烧口31、电磁阀和管道伸入相应输送机之下。

所述热风室14外侧设置有第一燃烧器12,第一燃烧器12的喷火口与热风室14连通。热风室14上加工有热风出口15,干燥室20顶部加工有热风进口18和引风口19,所述热风出口15与热风进口18间通过管道连有第一风机16。

干燥室20底部加工有出粉口28,该出粉口与炭化炉炉体5顶部的进粉口29相连。干燥室20的对侧室壁同一高度上均加工有通孔,与两个通孔相应的干燥室20外侧分别设置有液压马达17和管状挤出头25。

如图2和图3所示,干燥室20内设置有碗状刀盘27,液压马达17的输出轴外端通过一个相应通孔后伸入干燥室20内并与碗状刀盘27的碗底相连,管状挤出头25里端通过另一个相应通孔后伸入所述碗状刀盘27内。管状挤出头25里端借助封头251呈封闭状,封头251内侧的管状挤出25四周均匀地加工有出泥孔26。所述泥斗21之下设置有柱塞泵23,柱塞泵23的进口与泥斗21出口间通过第一气阀22相连,柱塞泵23的出口借助第二气阀24与管状挤出头25外端相连。其中,所述碗状刀盘27含有碗底271。所述碗底271为圆片,其一面中心与液压马达17的输出轴外端相连,另一面的四周均布有八个用作碗壁的刀片272。所述刀片272为条状,其片面与碗底271的直径相平行,其纵向与所述碗底271的表面相垂直且二者间铸造为一体。

所述除尘器9上加工有第一进风口7、排气口11和第二进风口10。其中:第一进风口7与干燥室20的引风口19间通过第二风机8相连,第二进风口10与炭化炉炉体5的出气口6间通过第三风机13相连,排气口11通过管道与热风室14连通。

- 泥状物干化炭化处理装置

- 泥状物干化炭化处理装置