一种汽车零部件加工用熔融焊接装置

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及汽车零件焊接装置技术领域,具体为一种汽车零部件加工用熔融焊接装置。

背景技术

熔融焊接是一种以加热、高温或者高压的方式接合金属或其他热塑性材料如塑料的制造工艺及技术;在汽车加工与制造领域中,尤其涉及到汽车的天窗刷架或结构法兰等特制钣金件的焊接工作时,这类非标零件的焊缝走向曲折且变化频繁,传统的人工焊接方式十分考验工作人员的技术水平与工作经验,一旦不慎则可能造成漏焊或焊接不均的现象,并且传统人工焊接的工作效率并不理想,导致企业成批量加工焊接效率低下,从而影响到整体产品的加工进度。

为此,提出一种汽车零部件加工用熔融焊接装置。

发明内容

本发明的目的在于提供一种汽车零部件加工用熔融焊接装置,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种汽车零部件加工用熔融焊接装置,包括工作台、两个互相对称的焊接机构和置物架,所述置物架的上表面对称安装有两个电磁贴片板,所述工作台的前表面安装有控制器,所述工作台的两侧面通过螺栓对称螺纹连接有两个侧板,所述工作台的内侧壁前部与后部对称安装有四个第一电动推杆,所述工作台的内侧壁前部与后部对称安装有两个第一位置传感器,所述工作台的内侧壁前部与后部对称安装有两个第三电动推杆,所述第三电动推杆的活塞杆粘接有弧形推板,所述工作台的内侧壁前部与后部对称安装有两个第三位置传感器,所述工作台的内侧壁两侧对称安装有四个第二电动推杆;

所述焊接机构包括基座块、两个第一电动滚珠丝杠、支撑板、两个第二电动滚珠丝杠、基座板、超声波焊枪、激光传感器和导轨框,所述基座块的外表面与所述第二电动推杆的活塞杆焊接,所述基座块的上表面与所述导轨框的下表面焊接,所述导轨框的一侧与两个所述第一电动滚珠丝杠通过螺钉螺纹连接,所述第一电动滚珠丝杠的螺母与所述支撑板的后表面焊接,所述支撑板的内侧壁与两个所述第二电动滚珠丝杠通过螺钉螺纹连接,所述第二电动滚珠丝杠的螺母与所述基座板焊接,所述基座板的一侧与所述超声波焊枪通过螺钉螺纹连接,所述导轨框的一侧与所述激光传感器通过螺钉螺纹连接;

所述第一位置传感器和所述第三位置传感器的信号输出端与所述控制器的信号输入端信号连接,所述控制器的电性输出端与所述第一电动推杆、所述第三电动推杆、所述激光传感器和所述超声波焊枪的电性输入端电性连接,所述激光传感器的电性输出端与所述第一电动滚珠丝杠、所述第二电动滚珠丝杠和所述第二电动推杆的电性输入端电性连接。

作为本技术方案的进一步优选的:所述工作台的内部底壁螺纹连接有四个螺杆,所述螺杆的下表面焊接有支脚。

作为本技术方案的进一步优选的:所述工作台的前表面安装有三个储物箱。

作为本技术方案的进一步优选的:所述工作台的内侧壁对称开设有两个插槽,所述插槽的内侧壁插接有顶板,所述顶板的上表面安装有八个工业扇,所述控制器的电性输出端与所述工业扇的电性输入端电性连接。

作为本技术方案的进一步优选的:所述工作台的内侧壁安装有送料机构,所述送料机构包括外部框体、伺服电机、两个齿形轴、齿形带、置物筒和两个第二位置传感器,所述外部框体的前表面与所述伺服电机的后表面通过螺钉螺纹连接,所述外部框体的内侧壁两端通过轴承与两个所述齿形轴转动连接,一个所述齿形轴的内侧壁与所述伺服电机的输出轴焊接,所述齿形轴的齿面与所述齿形带啮合,所述伺服电机的电性输入端与所述控制器的电性输出端电性连接。

作为本技术方案的进一步优选的:所述置物架的下表面开设有通槽,所述置物架的内侧壁与所述置物筒转动连接,所述置物架的两侧面与两个所述第二位置传感器对称安装,所述弧形推板的外表面与所述置物筒的外表面相适配,所述第一位置传感器的信号输入端与所述第二位置传感器的信号输出端信号连接,所述第三位置传感器的信号输入端与所述第二位置传感器的信号输出端信号连接。

作为本技术方案的进一步优选的:所述外部框体的上表面焊接有两个圆角挡板,所述圆角挡板的外表面与所述置物架的前表面与后表面相适配。

作为本技术方案的进一步优选的:所述工作台的内侧壁对称焊接有四个滑轨,所述滑轨的外表面与所述导轨框的内侧壁相适配。

与现有技术相比,本发明的有益效果是:

一、利用送料机构中的相关部件配合,将装载有焊接件的置物架进行自行运载,通过电磁贴片板装载焊缝轨迹的相应电磁贴片,利用控制器进行信号交互,控制两组焊接机构之间的第一电动滚珠丝杠及第二电动滚珠丝杠调节,控制超声波焊枪按照焊缝轨迹实现自动调节与焊接;

二、通过第一位置传感器及第三位置传感器的信号交互,控制第一电动推杆和第三电动推杆对置物架的钳固与旋转调节,为本组或下一组焊接机构实现自动固定的需求,并且满足焊接件三百六十度无死角焊接的需求;

三、利用螺杆可以调节工作台的水平高度,在实际情况下可以将本装置内的送料机构并入任意生产线中实现自动化焊接,利用圆角挡板机构实现前方焊接件即使以任意角度放入,也可自行调节与限位到正确的焊接位置进行后续焊接,并且本发明还利用工业扇机构可以为整体装置内部进行降尘,相较于传统技术,本发明极大地提高了工作效率与焊接质量,针对不同的焊接件也可以快速调节焊接轨迹实现不同的工作需求,且满足广泛适用性的需求。

附图说明

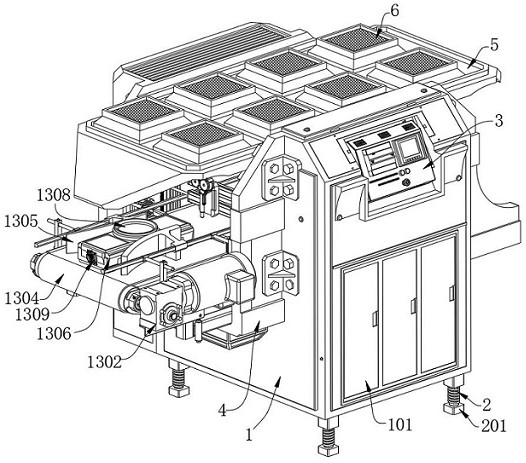

图1为本发明的一视角立体结构示意图;

图2为本发明的另一视角立体结构示意图;

图3为本发明的图2的A区局部放大立体结构示意图;

图4为本发明的工作台一视角立体结构示意图;

图5为本发明的送料机构立体结构示意图;

图6为本发明的工作台另一视角结构示意图;

图7为本发明的图6的B区局部放大立体结构示意图;

图8为本发明的图6的C区局部放大立体结构示意图;

图9为本发明的焊接机构立体结构示意图;

图10为本发明的置物架立体结构示意图;

图11为本发明的电路图。

图中:1、工作台;101、储物箱;102、插槽;103、滑轨;2、螺杆;201、支脚;3、控制器;4、侧板;5、顶板;6、工业扇;7、第一电动推杆;8、第一位置传感器;9、第二电动推杆;10、第三位置传感器;11、第三电动推杆;1101、弧形推板;12、焊接机构;1201、基座块;1202、第一电动滚珠丝杠;1203、支撑板;1204、第二电动滚珠丝杠;1205、基座板;1206、超声波焊枪;1207、激光传感器;1208、导轨框;13、送料机构;1301、外部框体;1302、伺服电机;1303、齿形轴;1304、齿形带;1305、圆角挡板;1306、置物架;1307、通槽;1308、置物筒;1309、第二位置传感器;1310、电磁贴片板。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例

请参阅图1-11,本发明提供一种技术方案:一种汽车零部件加工用熔融焊接装置,包括工作台1、两个互相对称的焊接机构12和置物架1306,置物架1306的上表面对称安装有两个电磁贴片板1310,工作台1的前表面安装有控制器3,工作台1的两侧面通过螺栓对称螺纹连接有两个侧板4,工作台1的内侧壁前部与后部对称安装有四个第一电动推杆7,工作台1的内侧壁前部与后部对称安装有两个第一位置传感器8,工作台1的内侧壁前部与后部对称安装有两个第三电动推杆11,第三电动推杆11的活塞杆粘接有弧形推板1101,工作台1的内侧壁前部与后部对称安装有两个第三位置传感器10,工作台1的内侧壁两侧对称安装有四个第二电动推杆9;

焊接机构12包括基座块1201、两个第一电动滚珠丝杠1202、支撑板1203、两个第二电动滚珠丝杠1204、基座板1205、超声波焊枪1206、激光传感器1207和导轨框1208,基座块1201的外表面与第二电动推杆9的活塞杆焊接,基座块1201的上表面与导轨框1208的下表面焊接,导轨框1208的一侧与两个第一电动滚珠丝杠1202通过螺钉螺纹连接,第一电动滚珠丝杠1202的螺母与支撑板1203的后表面焊接,支撑板1203的内侧壁与两个第二电动滚珠丝杠1204通过螺钉螺纹连接,第二电动滚珠丝杠1204的螺母与基座板1205焊接,基座板1205的一侧与超声波焊枪1206通过螺钉螺纹连接,导轨框1208的一侧与激光传感器1207通过螺钉螺纹连接;

第一位置传感器8和第三位置传感器10的信号输出端与控制器3的信号输入端信号连接,控制器3的电性输出端与第一电动推杆7、第三电动推杆11、激光传感器1207和超声波焊枪1206的电性输入端电性连接,激光传感器1207的电性输出端与第一电动滚珠丝杠1202、第二电动滚珠丝杠1204和第二电动推杆9的电性输入端电性连接。

本实施例中,具体的:工作台1的内部底壁螺纹连接有四个螺杆2,螺杆2的下表面焊接有支脚201;利用螺杆2可以调节工作台1的水平高度,在实际情况下可以将本装置内的送料机构13并入任意生产线中实现自动化焊接。

本实施例中,具体的:工作台1的前表面安装有三个储物箱101;利用工作台1多余的空间所布置的储物箱101可以用于储存多余的置物架1306及电磁贴片。

本实施例中,具体的:工作台1的内侧壁对称开设有两个插槽102,插槽102的内侧壁插接有顶板5,顶板5的上表面安装有八个工业扇6,控制器3的电性输出端与工业扇6的电性输入端电性连接;工业扇6可以对工作台1内部进行降尘处理,防止自动化焊接时灰尘混入焊缝导致焊接质量不佳的现象发生。

本实施例中,具体的:工作台1的内侧壁安装有送料机构13,送料机构13包括外部框体1301、伺服电机1302、两个齿形轴1303、齿形带1304、置物筒1308和两个第二位置传感器1309,外部框体1301的前表面与伺服电机1302的后表面通过螺钉螺纹连接,外部框体1301的内侧壁两端通过轴承与两个齿形轴1303转动连接,一个齿形轴1303的内侧壁与伺服电机1302的输出轴焊接,齿形轴1303的齿面与齿形带1304啮合,伺服电机1302的电性输入端与控制器3的电性输出端电性连接;送料机构13中,伺服电机1302控制一个齿形轴1303啮合齿形带1304,与另一个齿形轴1303配合组成带传动,将置物架1306放置于本装置之上,可以为自动化焊接实现自动送料的功能。

本实施例中,具体的:置物架1306的下表面开设有通槽1307,置物架1306的内侧壁与置物筒1308转动连接,置物架1306的两侧面与两个第二位置传感器1309对称安装,弧形推板1101的外表面与置物筒1308的外表面相适配,第一位置传感器8的信号输入端与第二位置传感器1309的信号输出端信号连接,第三位置传感器10的信号输入端与第二位置传感器1309的信号输出端信号连接;当置物架1306运载焊接工件进入工作台1的内部后,置物架1306一端的第二位置传感器1309与与第一位置传感器8运行到同一铅垂面位置时会进行信号交互,而第一位置传感器8会通过控制器3控制第一电动推杆7的活塞杆卡入置物架1306的通槽1307,将置物架1306固定于原位不动,实现对第一组焊接机构12的焊接固定需求;

而当置物架1306一端的第二位置传感器1309与与第三位置传感器10运行到同一铅垂面位置时会进行信号交互,而第三位置传感器10会通过控制器3控制第三电动推杆11的活塞杆及弧形推板1101输出,推动置物筒1308相较于置物架1306旋转九十度,从而满足第二组焊接机构12的焊接固定需求。

本实施例中,具体的:外部框体1301的上表面焊接有两个圆角挡板1305,圆角挡板1305的外表面与置物架1306的前表面与后表面相适配;当置物架1306由送料机构13输送至本装置内部时,会通过圆角挡板1305的圆角结构进行相切调节位置,从而达到限位与位置调节,满足焊接机构12的焊接需求。

本实施例中,具体的:工作台1的内侧壁对称焊接有四个滑轨103,滑轨103的外表面与导轨框1208的内侧壁相适配;第二电动推杆9的活塞杆带动焊接机构12进行进给运动时,导轨框1208会通过滑轨103进行辅助限位与滑动,辅助实现稳固移动的需求。

本实施例中,具体的:第一位置传感器8、第三位置传感器10和第二位置传感器1309的具体型号为MPS;控制器3的具体型号为FX3GA;第一电动推杆7的具体型号为GRA-D3;第二电动推杆9的具体型号为DSDG25;第三电动推杆11的具体型号为QDA60;激光传感器1207的具体型号为EN33-D1T100NA;超声波焊枪1206的具体型号为JS2020;伺服电机1302的具体型号为HFF80B4B5。

工作原理或者结构原理:将所需焊接的物料放置于多组置物筒1308之上,并在多组置物架1306的一侧电磁贴片板1310贴上与焊缝轨迹平行的电磁贴片,另一侧的电磁贴片板1310贴上工件的另一侧与焊缝轨迹平行的九十度旋转的电磁贴片,随后将每一个置物架1306放入送料机构13中;

首先,当置物架1306由送料机构13输送至本装置内部时,会通过圆角挡板1305的圆角结构进行相切调节位置,从而达到限位与位置调节,满足焊接机构12的焊接需求;当置物架1306运载焊接工件进入工作台1的内部后,置物架1306一端的第二位置传感器1309与与第一位置传感器8运行到同一铅垂面位置时会进行信号交互,而第一位置传感器8会通过控制器3控制第一电动推杆7的活塞杆卡入置物架1306的通槽1307,将置物架1306固定于原位不动,实现对第一组焊接机构12的焊接固定需求;

而当置物架1306一端的第二位置传感器1309与与第三位置传感器10运行到同一铅垂面位置时会进行信号交互,而第三位置传感器10会通过控制器3控制第三电动推杆11的活塞杆及弧形推板1101输出,推动置物筒1308相较于置物架1306旋转九十度,从而满足第二组焊接机构12的焊接固定需求;

第一组或第二组的焊接机构12,均通过第一电动滚珠丝杠1202配合导轨框1208调节焊接高度、第二电动滚珠丝杠1204配合导轨框1208调节焊接前后位置,以及通过第二电动推杆9配合基座块1201带动焊接机构12整体相较于四个滑轨103实现调节左右焊接位置,期间,激光传感器1207会根据电磁贴片板1310的贴片焊缝位置进行角度取样,控制上述机构带动超声波焊枪1206对工件焊缝进行自动化焊接;

并且本发明还利用工业扇6以为整体装置内部进行降尘,相较于传统技术,本发明极大地提高了工作效率与焊接质量,针对不同的焊接件也可以快速调节焊接轨迹实现不同的工作需求,且满足广泛适用性的需求。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种汽车零部件加工用熔融焊接装置

- 一种汽车零部件熔融焊接用夹持装置