一种改善电池片边缘污染及降低碎片率的方法

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及光伏组件生产技术领域,具体涉及一种改善电池片边缘污染及降低碎片率的方法。

背景技术

光伏组件中电池片是光伏发电核心技术,并且电池片在使用过程中不会产生任何有害物质,是一种环保无污染产品。

在光伏电池生产过程中镀膜工序所使用自动化插片机镀膜前及镀膜后,电池片与自动化插片机夹具长时间抽插动作会对夹具内侧平面(金属或塑料材质的平面)造成损坏及空隙不平稳。机器人来回取插动作容易造成电池片边缘与夹具内侧平面摩擦;自动化插片机夹具内侧平面为金属材质时,长时间的摩擦会导致金属材质缝隙里掉落金属粉对电池片造成边缘污染漏电降级;自动化插片机夹具内侧平面为塑料材质时,塑料材质内平面机器人来回抽插动作容易导致电池片边缘与缝隙不平稳处摩擦,继而导致电池片卡在缝隙里造成脱晶,隐裂,以及碎片率高等成本损失。因此迫切需要针对镀膜工序自动化插片机夹具提出一种实用可行的降低碎片率、改善电池片边缘污染的方法。

发明内容

本发明的目的在于提供一种改善电池片边缘污染及降低碎片率的方法,该方法能够有效地改善电池生产过程中电池片的边缘污染问题以及能够降低电池片的碎片率,提高良品率,大大节约了生产成本。

本发明是通过如下技术方案实现的:

一种改善电池片边缘污染及降低碎片率的方法,其特征在于,采用在自动化插片机上下料夹具与电池片接触面处粘贴胶带,使得电池片在抽插过程中避免直接与自动化插片机上下料夹具内侧的平面产生摩擦。具体的,本发明的方法通过在自动化插片机上下料夹具内侧的平面上铺贴一种耐磨胶带,使得在机器人带动所述电池片来回抽插的过程中能够避免所述电池片与所述自动化插片机上下料夹具内侧的平面产生滑动摩擦,从而避免因所述电池片与所述自动化插片机上下料夹具内侧的平面摩擦而造成两者磨损。在所述自动化插片机上下料夹具内侧平面上粘贴胶带后,将原来的电池片与自动化插片机上下料夹具内侧平面摩擦改变为所述电池片与所述胶带产生摩擦,且优选地所述的胶带为耐磨胶带,因此所述的胶带与所述电池片之间摩擦不容易产生磨损。具体的,所述的自动化插片机上下料夹具内侧的平面一般分为两种材质,即金属材质的平面或者是塑料材质的平面。当所述的自动化插片机上下料夹具内侧的平面为金属材质平面时,在光伏电池生产过程中机器人带动所述电池片在自动化插片机上下料夹具中来回抽插,容易造成所述电池片与金属平面之间摩擦而产生磨损,同时在电池片与金属平面摩擦过程中金属平面容易产生金属粉末,金属粉末会对所述电池片造成边缘污染,导致电池片漏电降级。同样的,当所述的自动化插片机上下料夹具内侧的平面为塑料材质平面时,在光伏电池生产过程中由机器人带动所述电池片在自动化插片机上下料夹具中来回抽插,容易造成所述电池片与塑料平面磨损从而产生缝隙,然后电池片与缝隙不平稳处摩擦会导致电池片卡在缝隙里,从而造成托晶,隐裂等情况,导致电池片碎片率上升,增加了成本损失。

进一步地,所述的胶带为耐高温耐磨胶带。耐高温耐磨胶带在电池片来回抽插过程中不易因摩擦而造成磨损,保证了电池片的良品率。

进一步地,所述的耐高温耐磨胶带由3M898玻璃纤维材质制成。

本发明的有益效果:

本发明所提供的改善电池片边缘污染及降低碎片率的方法简单,并且可以很好的降低电池片边缘污染,避免成品漏电降级;本发明的方法还可以有效降低电池片的碎片率;镀膜碎片率从0.95%降低到了0.8%左右;成品边缘漏电从0.05%降低到了0.02%左右,通过本发明提供的改善电池片边缘污染及降低碎片率的方法可以提高电池片成品良品率,并且能够大大降低生产成本。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

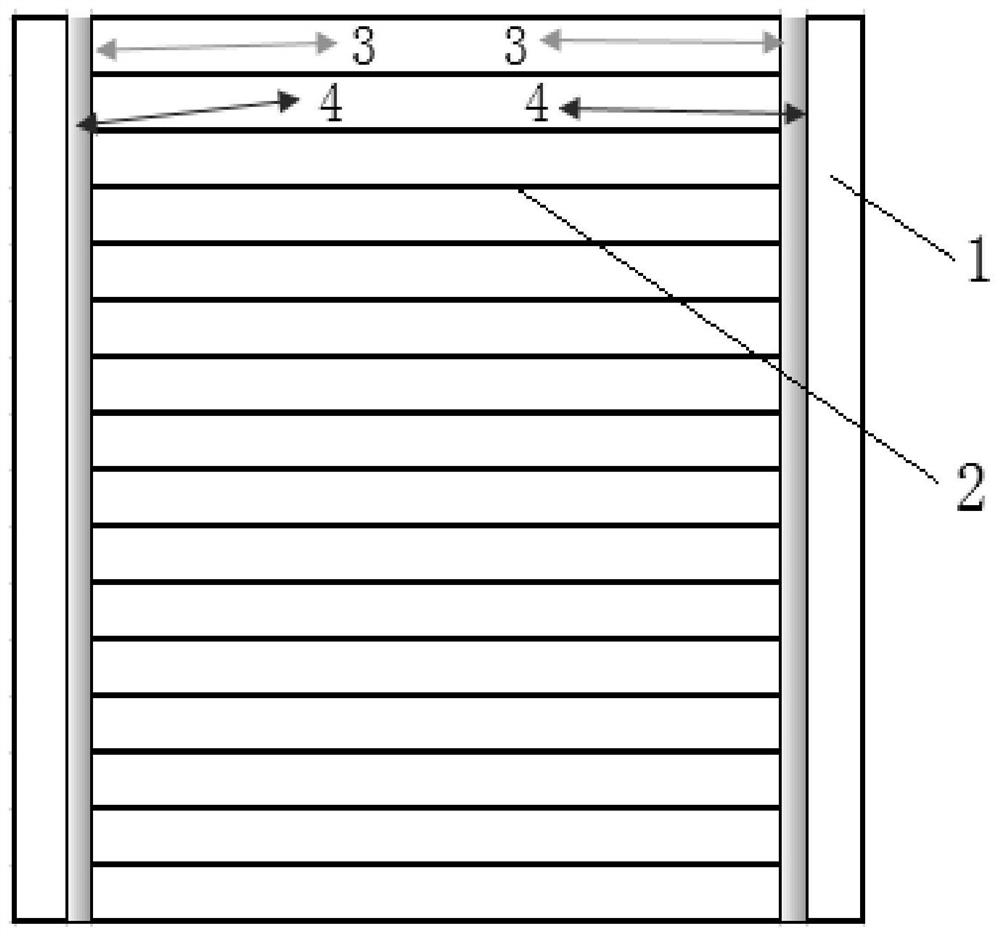

图1为本发明改善电池片边缘污染及降低碎片率的方法中胶膜的粘贴示意图。

图中:1自动化插片机上下料夹具、2电池片、3胶带、4平面。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

一种改善电池片边缘污染及降低碎片率的方法,采用在自动化插片机上下料夹具1与电池片2接触面处粘贴3M898玻璃纤维材质制成的胶带3,使得电池片2在抽插过程中避免直接与自动化插片机上下料夹具1内侧的平面4产生摩擦。且该自动化插片机上下料夹具1内侧的平面4为金属材质的平面。

测试例1

选取10000片电池片并通过上述实施例1的方法,测试电池片在镀膜工序中的边缘污染情况;测试结果表明该批次的电池片中共有2片电池片存在漏电降级的情况,其漏电率为0.02%。

实施例2

一种改善电池片边缘污染及降低碎片率的方法,采用在自动化插片机上下料夹具1与电池片2接触面处粘贴3M898玻璃纤维材质制成的胶带3,使得电池片2在抽插过程中避免直接与自动化插片机上下料夹具1内侧的平面4产生摩擦。且该自动化插片机上下料夹具1内侧的平面4为塑料材质的平面。

实施例2与实施例1的区别在于自动化插片机上下料夹具1内侧的平面4的材质不同。

测试例2

选取10000片电池片并通过上述实施例2的方法,测试电池片在镀膜工序中的碎片利率情况;测试结果表明该批次电池片中共有80片电池片发生碎片情况,其碎片率为0.80%。

对比例1

对比例1与实施例1的区别在于,对比例1没有在自动化插片机上下料夹具1内侧平面上粘贴3M898玻璃纤维材质制成的胶带3。且该自动化插片机上下料夹具1内侧的平面4为金属材质的平面。

测试例3

选取10000片电池片并通过上述对比例1的方法,测试电池片在镀膜工序中的边缘污染情况;测试结果表明该批次的电池片中共有5片电池片存在漏电降级的情况,其漏电率为0.05%。

对比例2

对比例2与实施例2的区别在于,对比例2没有在自动化插片机上下料夹具1内侧平面上粘贴3M898玻璃纤维材质制成的胶带3。且该自动化插片机上下料夹具1内侧的平面4为塑料材质的平面。

测试例4

选取10000片电池片并通过上述对比例2的方法,测试电池片在镀膜工序中的碎片利率情况;测试结果表明该批次电池片中共有95片电池片发生碎片情况,其碎片率为0.95%。

由上述测试例1-4的测试结果可以看出,通过本发明的改善电池片边缘污染及降低碎片率的方法可以有效降低镀膜工序过程中电池片的碎片率;其镀膜碎片率从0.95%降低到了0.8%左右;成品边缘漏电从0.05%降低到了0.02%左右。通过本发明提供的改善电池片边缘污染及降低碎片率的方法可以有效提高电池片成品良品率,并且能够大大降低生产成本。

上述为本发明的较佳实施例仅用于解释本发明,并不用于限定本发明。凡由本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

- 一种改善电池片边缘污染及降低碎片率的方法

- 一种可降低电池片碎片率的焊带焊接方法