一种避免胶囊堆积的运输效率高胶囊送料器及方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及胶囊技术领域,具体为一种避免胶囊堆积的运输效率高胶囊送料器及方法。

背景技术

现今的药物会呈现出各种状态,有的为颗粒、有的为液体更有的为粉状、针对于粉状药物在生产过程中,为了控制患者的口服计量,通常需要对粉状药物进行分量处理,但是通常的计量较小不便于保存,同时粉状药物不便于患者口服,因此出现了一种胶囊进行包裹,一般的胶囊是由明胶、甘油或其他适宜的药物辅助制成,通过控制药物的色泽,来引人注目。

目前市场上,针对于患者出现的状况进行下药,多数的药物诊疗效果相似,但是为了实现药物的畅销,通常需要对药物进行包裹,一般的企业为了实现生产的高效性,通常运用流水化设备进行药粉的包装,随着进料口药物投放速度过快,输送平台无法保证能够及时的进行输送,这种现象的产生极易造成药物堆积的显现,因此需要一种避免胶囊堆积的运输效率高胶囊送料器及方法,具备在对药物进行输送的阶段,当胶囊出现堆积时,通过使用者控制电机转动,实现堆积胶囊在平台分散运输的功能。

发明内容

为实现上述分散输送的目的,本发明提供如下技术方案:一种避免胶囊堆积的运输效率高胶囊送料器,包括加工台、闭合组件和堆积清理组件,所述加工台的顶端固定安装有控制柜,所述控制柜的底端固定安装有输送平台,所述输送平台的内壁与闭合组件的外壁活动连接,所述输送平台的正面与背面均固定安装有安装座,所述堆积清理组件的外壁与安装座的内壁活动连接。

作为优化,所述闭合组件包括夹板,所述夹板的底部垂直中心线处固定安装有凹凸板,所述夹板的右侧底部开设对位孔,所述对位孔的内壁活动连接有导向柱,所述夹板的左侧开设有置物腔,所述置物腔的内壁固定安装有伸缩杆,所述伸缩杆的外壁活动连接有复位弹簧,所述伸缩杆的底部左侧固定安装有连接座。

作为优化,所述堆积清理组件包括转轴、阶段槽和储物腔,所述转轴的正面活动连接有椭圆盘,所述椭圆盘的内壁活动连接有球头杆,所述转轴的外壁固定安装有摆杆,所述摆杆的内壁活动连接有凸座,所述凸座的正面铰接有支撑杆,所述凸座的右侧顶端与底端均卡接有导轮,所述球头杆的底端固定安装有对齿杆。

作为优化,所述对齿杆由齿轮、齿板、限位块和固定块组成,所述对齿杆的外壁与齿轮的外壁活动连接,所述齿轮的外壁与齿板的右侧外壁滚动连接,所述齿板的顶端与限位块的外壁固定安装,所述齿板的底端外壁活动连接有固定块。

作为优化,两个所述夹板的相对一侧与凸座的外壁活动连接,所述摆杆的外壁与凹凸板的外壁活动连接,所述连接座的左侧与输送平台的内壁固定安装,为了实现凸座挤压夹板使其张口,保证了摆杆能够快速进入安装座的内壁。

作为优化,所述导轮的外壁与储物腔的内壁活动连接,所述对齿杆的外壁与阶段槽的内壁活动连接,所述支撑杆的底端与对齿杆的顶部正面铰接,为了实现凸座移动的更加灵活,避免卡死。

作为优化,所述固定块的背面与摆杆的正面固定安装,所述限位块的内壁与支撑杆的外壁活动连接,所述齿轮的内壁与摆杆的内壁卡接,为了实现齿板移动的稳定,同时配合着限位块使得支撑杆转动的效果。

作为优化,所述摆杆、椭圆盘以及球头杆的数量为两个,两个摆杆、椭圆盘以及球头杆以输送平台的水平中心线对称均匀分布,所述转轴背面固定安装有电机,为了实现胶囊在堆积后,通过使用者控制电机运转带动着转轴转动,最终高效的处理堆积状况。

一种避免胶囊堆积的运输效率高胶囊送料器的方法,具体如下:

S1、胶囊配料准备,将原料粉碎过140-160目筛网,过筛后外观检查无外物,且保证配料间室温为20~28摄氏度,rh60%一下;

S2、辅料与原料进行混合,将淀粉和微晶纤维素过90-110目筛网,过筛后外观检查无外物,用高速混合制粒机混合,混合时间维持在170-190秒;

S3、添加粘黏剂,加入粘黏剂后混合制粒的时间控制在60秒;

S4、制粒,将混合后的粒度应应小均匀,且外观检查无异物;

S5、干燥,采用GFG-500高效沸腾在干燥机干燥,且干燥温度不能超过55摄氏度,颗粒水分低于9%;

S6、整粒总混,用快速整粒机整粒,过20目筛网,且保证操作间的湿度低于60%,随后采用三维混合机混合,时间为30分钟;

S7、填充,采用全自动胶囊填充剂进行填充,填充过程保证操作间湿度在60%以下;

S8、胶囊输送,成品胶囊从出料口掉落在输送平台,随后进行运输进入铝塑包装设备,紧接着进行外包装。

本发明的有益效果是:该避免胶囊堆积的运输效率高胶囊送料器及方法,通过使用者控制电机带动着转轴的转动,转轴的转动配合着椭圆盘使得球头杆移动,球头杆的移动带动着对齿杆以及支撑杆的移动,对齿杆的移动配合着齿轮以及限位块使得支撑杆移动摆动,支撑杆的运动配合着导轮带动着凸座沿着储物腔的内壁移动,凸座的移动逐步挤压夹板使得夹板移动开合,从而实现了在对药物进行输送的阶段,当胶囊出现堆积时,通过使用者控制电机转动,实现堆积胶囊在平台分散运输的功能。

附图说明

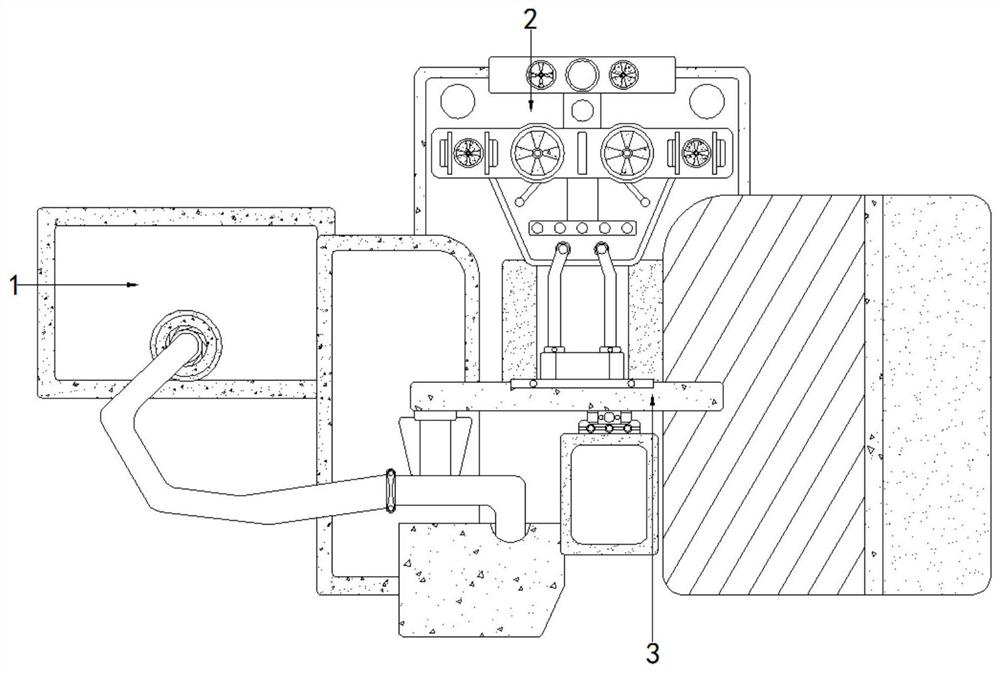

图1为本发明送料器正视结构示意图;

图2为本发明输送平台俯视结构示意图;

图3为本发明闭合组件剖视结构示意图;

图4为本发明图3中A处局部放大图;

图5为本发明摆杆剖视结构示意图;

图6为本发明图5中B处局部放大图。

图中:1、加工台;2、控制柜;3、输送平台;4、闭合组件;401、夹板;402、凹凸板;403、对位孔;404、导向柱;405、置物腔;406、复位弹簧;407、伸缩杆;408、连接座;5、堆积清理组件;501、转轴;502、椭圆盘;503、球头杆;504、摆杆;505、凸座;506、支撑杆;507、导轮;508、对齿杆;5081、齿轮;5082、齿板;5083、限位块;5084、固定块;509、储物腔;5010、阶段槽;6、安装座。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-2,根据图1参考图2得出,一种避免胶囊堆积的运输效率高胶囊送料器,包括加工台1、闭合组件4和堆积清理组件5,加工台1的顶端固定安装有控制柜2,控制柜2的底端固定安装有输送平台3,输送平台3的内壁与闭合组件4的外壁活动连接,输送平台3的正面与背面均固定安装有安装座6,堆积清理组件5的外壁与安装座6的内壁活动连接,为了实现胶囊在进行输送时,随着输送平台3的持续运输,鉴于送料过快造成局部堆积时,通过使用者控制电机转动带动着转轴501转动,最终完成了胶囊堆积分散的效果。

请参阅图3-4,由图3可以初步得出,闭合组件4包括夹板401,夹板401的底部垂直中心线处固定安装有凹凸板402,夹板401的右侧底部开设对位孔403,两个夹板401的相对一侧与凸座505的外壁活动连接,摆杆504的外壁与凹凸板402的外壁活动连接,连接座408的左侧与输送平台3的内壁固定安装,为了实现凸座505挤压夹板401使其张口,保证了摆杆504能够快速进入安装座6的内壁,对位孔403的内壁活动连接有导向柱404,夹板401的左侧开设有置物腔405,置物腔405的内壁固定安装有伸缩杆407,伸缩杆407的外壁活动连接有复位弹簧406,伸缩杆407的底部左侧固定安装有连接座408,为了实现堆积清理组件5在未进行工作时,安装座6配合着闭合组件4使得其处于封闭状态,避免胶囊进入的效果。

请参阅图5-6,根据图5结合图6看出,堆积清理组件5包括转轴501、阶段槽5010和储物腔509,转轴501的正面活动连接有椭圆盘502,椭圆盘502的内壁活动连接有球头杆503,转轴501的外壁固定安装有摆杆504,摆杆504的内壁活动连接有凸座505,摆杆504、椭圆盘502以及球头杆503的数量为两个,两个摆杆504、椭圆盘502以及球头杆503以输送平台3的水平中心线对称均匀分布,转轴501背面固定安装有电机,为了实现胶囊在堆积后,通过使用者控制电机运转带动着转轴501转动,最终高效的处理堆积状况,凸座505的正面铰接有支撑杆506,凸座505的右侧顶端与底端均卡接有导轮507,球头杆503的底端固定安装有对齿杆508,为了实现胶囊在进行运输时,随着胶囊堆积的出现,启动电机电动着转轴501的转动配合摆杆504,进行堆积处理的效果,导轮507的外壁与储物腔509的内壁活动连接,对齿杆508的外壁与阶段槽5010的内壁活动连接,支撑杆506的底端与对齿杆508的顶部正面铰接,为了实现凸座505移动的更加灵活,避免卡死,同时保证了对齿杆508的移动的过程中带动着支撑杆506摆动。

请参阅图6,从图6可以了解到,对齿杆508由齿轮5081、齿板5082、限位块5083和固定块5084组成,对齿杆508的外壁与齿轮5081的外壁活动连接,齿轮5081的外壁与齿板5082的右侧外壁滚动连接,齿板5082的顶端与限位块5083的外壁固定安装,齿板5082的底端外壁活动连接有固定块5084,为了实现摆杆504在进行转动时带动着凸座505的移动,从而配合摆杆504挤压夹板401使得其转动的更为流畅,固定块5084的背面与摆杆504的正面固定安装,限位块5083的内壁与支撑杆506的外壁活动连接,齿轮5081的内壁与摆杆504的内壁卡接,为了实现齿板5082移动的稳定,同时配合着限位块5083使得支撑杆506转动的效果。

实施例一:

一种避免胶囊堆积的运输效率高胶囊送料器的方法,具体如下:

S1、胶囊配料准备,将原料粉碎过140目筛网,过筛后外观检查无外物,且保证配料间室温为20摄氏度,rh60%一下;

S2、辅料与原料进行混合,将淀粉和微晶纤维素过90目筛网,过筛后外观检查无外物,用高速混合制粒机混合,混合时间维持在170秒;

S3、添加粘黏剂,加入粘黏剂后混合制粒的时间控制在60秒;

S4、制粒,将混合后的粒度应应小均匀,且外观检查无异物;

S5、干燥,采用GFG-500高效沸腾在干燥机干燥,且干燥温度不能超过55摄氏度,颗粒水分低于9%;

S6、整粒总混,用快速整粒机整粒,过20目筛网,且保证操作间的湿度低于60%,随后采用三维混合机混合,时间为30分钟;

S7、填充,采用全自动胶囊填充剂进行填充,填充过程保证操作间湿度在60%以下;

S8、胶囊输送,成品胶囊从出料口掉落在输送平台3,随后进行运输进入铝塑包装设备,紧接着进行外包装。

实施例二:

一种避免胶囊堆积的运输效率高胶囊送料器的方法,具体如下:

S1、胶囊配料准备,将原料粉碎过150目筛网,过筛后外观检查无外物,且保证配料间室温为24摄氏度,rh60%一下;

S2、辅料与原料进行混合,将淀粉和微晶纤维素过100目筛网,过筛后外观检查无外物,用高速混合制粒机混合,混合时间维持在180秒;

S3、添加粘黏剂,加入粘黏剂后混合制粒的时间控制在60秒;

S4、制粒,将混合后的粒度应应小均匀,且外观检查无异物;

S5、干燥,采用GFG-500高效沸腾在干燥机干燥,且干燥温度不能超过55摄氏度,颗粒水分低于9%;

S6、整粒总混,用快速整粒机整粒,过20目筛网,且保证操作间的湿度低于60%,随后采用三维混合机混合,时间为30分钟;

S7、填充,采用全自动胶囊填充剂进行填充,填充过程保证操作间湿度在60%以下;

S8、胶囊输送,成品胶囊从出料口掉落在输送平台3,随后进行运输进入铝塑包装设备,紧接着进行外包装。

实施例三:

一种避免胶囊堆积的运输效率高胶囊送料器的方法,具体如下:

S1、胶囊配料准备,将原料粉碎过160目筛网,过筛后外观检查无外物,且保证配料间室温为28摄氏度,rh60%一下;

S2、辅料与原料进行混合,将淀粉和微晶纤维素过110目筛网,过筛后外观检查无外物,用高速混合制粒机混合,混合时间维持在190秒;

S3、添加粘黏剂,加入粘黏剂后混合制粒的时间控制在60秒;

S4、制粒,将混合后的粒度应应小均匀,且外观检查无异物;

S5、干燥,采用GFG-500高效沸腾在干燥机干燥,且干燥温度不能超过55摄氏度,颗粒水分低于9%;

S6、整粒总混,用快速整粒机整粒,过20目筛网,且保证操作间的湿度低于60%,随后采用三维混合机混合,时间为30分钟;

S7、填充,采用全自动胶囊填充剂进行填充,填充过程保证操作间湿度在60%以下;

S8、胶囊输送,成品胶囊从出料口掉落在输送平台3,随后进行运输进入铝塑包装设备,紧接着进行外包装。

综上所述,该避免胶囊堆积的运输效率高胶囊送料器及方法,通过使用者控制电机带动着转轴501的转动,转轴501的转动配合着椭圆盘502使得球头杆503移动,球头杆503的移动带动着对齿杆508以及支撑杆506的移动,对齿杆508的移动配合着齿轮5081以及限位块5083使得支撑杆506移动摆动,支撑杆506的运动配合着导轮507带动着凸座505沿着储物腔509的内壁移动,凸座505的移动逐步挤压夹板401使得夹板401移动开合,从而实现了在对药物进行输送的阶段,当胶囊出现堆积时,通过使用者控制电机转动,实现堆积胶囊在平台分散运输的功能。

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种避免胶囊堆积的运输效率高胶囊送料器及方法

- 一种负压吸入式胶囊送料器