一种铝单板用开槽装置及应用该装置的铝单板生产工艺

文献发布时间:2023-06-19 11:21:00

技术领域

本申请涉及铝单板生产制造的领域,尤其是涉及一种铝单板用开槽装置及应用该装置的铝单板生产工艺。

背景技术

铝单板是以高等级铝合金为主要材料,按工程现场设计的尺寸、形状和构造形式经过数控折弯等技术成型,并在其表面进行喷漆的一种高档金属装饰材料。其具有质量轻、耐腐蚀性好、安装施工方便等特点,广泛应用于各种建筑内外墙、柱饰、高架走廊、广告指示牌、室内异形吊顶等的装饰。

相关的公告号为CN203495308U的中国实用新型专利,其公开了一种铝板开槽机,包括具有上下两条横向移动导轨的机架,及固定在横向移动导轨上的左右移动滑座,左右移动滑座上设有一切刀座,切刀座包括滑座和切槽装置,切槽装置包括电机和铣刀,电机通过一导带连接铣刀,切槽装置和滑座轴接。以及相关的公告号为CN203495307U的中国实用新型专利,其公开了一种开槽机的切刀座,包括滑座和切槽装置,切槽装置包括移动座及设于移动座上的电机和铣刀,电机通过一导带连接铣刀,滑座上设有一轴杆,移动座上设有匹配穿设轴杆的轴筒,还包括一两侧连接有操作手柄的转动杆,转动杆通过一连杆机构连接移动座,转动杆控制轴筒于轴杆上来回滑动,铣刀的一侧设有一限位圆盘。

针对上述中的相关技术,发明人认为当待开槽的铝单板的尺寸和重量较大时,铝单板依靠放置在机架上,工作人员难以将铝单板从机架上取下,操作不便。

发明内容

为了改善当铝单板的尺寸和重量较大时,铝单板不易从机架上取下的问题,本申请提供一种铝单板用开槽装置。

本申请提供的一种铝单板用开槽装置采用如下的技术方案:

一种铝单板用开槽装置,包括用于放置铝单板的机架、滑动安装于机架一侧的导轨架以及安装在导轨架上的切槽组件,所述机架包括相对设置的顶梁和底梁,所述顶梁和底梁之间设置有用于连接顶梁和底梁的若干连接梁,所述底梁上设置有用于支撑铝单板的若干一级支撑组件,各所述一级支撑组件包括相对固定在底梁上的安装板和固定设置在安装板上的若干一级支撑脚,所述底梁上设置有滑轮组件,所述滑轮组件包括连杆机构和若干滑轮,各所述滑轮通过连杆机构与底梁转动连接,所述连杆机构用于调控滑轮距离一级支撑脚之间的相对高度。

通过采用上述技术方案,在进行铝单板的开槽作业时,将铝单板倚靠放置在机架上,一级支撑脚位于铝单板的底部为铝单板提供支撑,此时,滑轮相对位于一级支撑脚的底部;在开槽作业完成后,工作人员通过连杆结构调整滑轮与一级支撑脚之间的相对位置,使得滑轮相对位于一级支撑脚的顶部,进而滑轮与铝单板抵接为铝单板提供支撑,而滑轮通过连杆机构与底梁转动连接,有效降低铝单板和滑轮之间的摩擦力,此时,只需从一侧推动铝单板,即可将铝单板从机架上取下,操作简单方便。

可选的,所述连杆机构包括传动杆以及固定设置在底梁长度方向两端的第一连接块,各所述第一连接块内穿设有第一转轴,各所述第一转轴朝向切槽组件的一端均设置有第一连杆,各所述第一连杆与各所述第一转轴铰接固定,各所述第一连杆的一端均与传动杆铰接固定,所述底梁上固定设置有若干第二连接块,若干所述第二连接块位于两个第一连接块之间,所述第二连接块内穿设有第二转轴,各所述第二转轴朝向切槽组件的一端均设置有第二连杆,各第二连杆的一端均与传动杆铰接固定,各所述第二连杆的另一端均与各滑轮转动连接。

通过采用上述技术方案,传动杆和各第一连杆之间形成平行四边形机构,在进行滑轮和一级支撑脚之间的相对高度位置的调整时,通过转动某个第一连杆转动,带动传动杆移动的同时并绕第一连杆转动,从而传动杆通过第二连杆带动滑轮上下移动,从而实现滑轮和一级支撑脚之间相对高度位置的调整;通过转动某一个第一连杆即可实现所有与传动杆连接的滑轮位置的调整,调节操作简单便捷。

可选的,所述顶梁和底梁之间设置有二级支撑组件,所述二级支撑组件包括安装杆和固定在安装杆上的若干二级支撑脚,若干所述二级支撑脚沿安装杆的长度方向排布,所述安装杆与机架之间转动连接。

通过采用上述技术方案,当待开槽的铝单板的尺寸较小时,若将该铝单板放置在一级支撑组件处,则铝单板的位置过低,需要将切槽组件移动到底部,且工作人员需要蹲下来才能进行开槽作业,操作不便;二级支撑组件的设置使得尺寸较小的铝单板可以放置在二级支撑组件,使得铝单板的位置较高,方便工作人员进行加工作业。

可选的,所述底梁靠近一级支撑组件的外壁上开设有滑移槽,所述安装板上固定连接有与滑移槽相适配的滑移块,所述安装板通过滑移块与底梁滑动连接。

通过采用上述技术方案,使得一级支撑组件在底梁上的位置能够进行调整,工作人员根据铝单板上待开槽的位置对一级支撑组件进行调整,进而使得一级支撑组件不易对铝单板的竖向开槽造成干涉。

可选的,所述切槽组件包括移动座、设置在移动座上的电机以及铣刀,所述电机的输出端与铣刀连接,用以驱动铣刀转动,所述移动座上设置有压板组件,所述压板组件包括压轮和调节机构,所述压轮通过调节机构与移动座滚动连接,所述调节机构用于调整压轮至铝单板表面的距离。

通过采用上述技术方案,当待开槽的铝单板的尺寸较大,铝单板依靠放置在机架上时难以与机架保持贴合,铝单板的平面度较低,继而切出的槽线的深度不一,加工精度较低。压板组件的设置,通过调节机构调整压轮至待开槽铝单板表面的距离,使得铣刀在开槽时,压轮抵紧开槽处的铝单板,使得铝单板与机架保持贴近状态,从而使得开槽深度均匀,提高加工质量。

可选的,所述调节机构包括固定设置在移动座上的调节块、滑动穿设在调节块内的连接杆以及套设在调节杆上的弹簧,所述连接杆靠近机架的一端固定有用于和压轮转动连接的转动座,所述弹簧位于调节块和转动座之间,所述连接杆远离转动座的一端螺纹连接有锁紧螺母,所述锁紧螺母与调节块抵接。

通过采用上述技术方案,调节块为连接杆提供安装位置,并对连接杆起到导向作用;压轮抵接挤压铝单板时,弹簧受到压缩对压轮施加弹力,从而使得压轮和铝单板抵紧;通过转动锁紧螺母,以调整滚轮到调节块之间距离,从而间接调整滚轮到待加工的铝单板的距离,使得压轮和铝单板板能够与铝单板保持接触,提高适用性。

可选的,根据权利要求1所述的一种铝单板用开槽装置,其特征在于:所述弹簧远离调节块的一侧设置有调节环,所述调节环套设在连接杆上,且所述调节环与连接杆螺纹连接,所述弹簧的一端与调节块抵接,所述弹簧的另一端与调节环抵接。

通过采用上述技术方案,滚轮到调节块之间位置改变时,容易导致弹簧失去对滚轮的弹力作用或者弹簧对滚轮的弹力过大;将弹簧设置在调节环和调节块之间,通过转动调节环,改变调节环和调节块之间的距离,从而即可对弹簧的弹力进行调整,也使得,在调整滚轮位置时,不易对弹簧的弹力大小造成影响。

本申请提供的一种铝单板生产工艺采用如下的技术方案:

一种铝单板生产工艺,包括以下步骤:

S1、下料:根据图纸尺寸,将铝单板剪裁成需要的尺寸;

S2、冲孔:将裁剪完成后的铝单板进行切角和冲孔;

S3、开槽:通过权利要求1-7任一项所述的开槽装置对冲孔后的铝单板进行开槽;

S5、折弯:根据开槽形成的槽线对铝单板进行折弯;

S6、焊接:将折弯后的铝单板进行焊接成型;

S7、抛光:对焊接成型后的铝单板进行打磨抛光;

S9、表面预处理:对打磨抛光后的铝单板进行表面预处理;

S10、喷漆:在表面预处理后的铝单板的表面进行喷漆;

S11、检验入库:对喷漆后的铝单板的质量进行检验,将合格产品进行包装入库。

通过采用上述技术方案,铝单板在折弯成型前,先在需要折弯处进行开槽处理,不仅使得折弯更加方便,提高折弯速度,并使得折弯半径更小、折弯角度更加接近直角,美观度更高。

可选的,所述表面预处理包括以下步骤:

a、脱脂:将抛光处理后的铝单板脱脂处理5-10min,脱脂后并进行水洗4-8min;

b、酸洗:将脱脂后的铝单板酸洗处理3-5min,酸洗后并进行水洗4-8min;c、钝化:将酸洗后的铝单板钝化处理3-5min,钝化后并进行水洗4-8min;d、烘干:将钝化后的铝单板在60-70℃下进行烘干处理10-20min。

通过采用上述技术方案,将铝单板进行脱脂处理,洗去铝单板表面的的优质,如矿物油、润滑油等;通过酸洗去除铝单板表面上的氧化皮和锈蚀物,对铝单板表面进行进一步清洁;之后,铝单板经过钝化后,在铝单板表面形成稳定的钝化膜,增强铝单板的耐蚀性。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过设置滑轮组件,减少开槽完成后的铝单板与机架之间的摩擦力,便于将铝单板从机架上取下,操作简单便捷;

2.通过设置二级支撑组件,便于对尺寸较小的铝单板进行加开槽加工,提高开槽装置的实用性;

3.通过设置压板组件,使得开槽时铝单板与机架保持贴合,开槽深度能够保持一致,提高加工精度。

附图说明

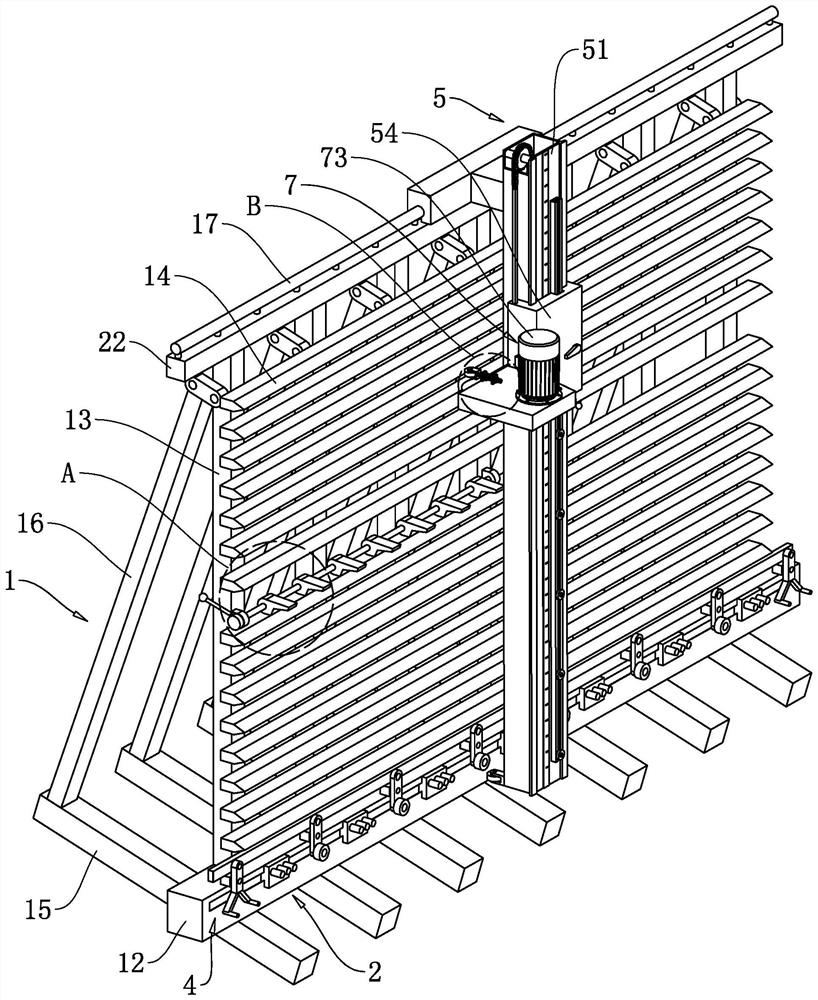

图1是本申请实施例的一种铝单板用开槽装置的整体结构示意图。

图2是本申请实施例中滑轮组件和一级支撑组件在底梁上的整体结构示意图。

图3是图1中A部位的局部放大图。

图4是本申请实施例中导轨架的整体结构示意图。

图5是图1中B部位的局部放大图。

附图标记说明:1、机架;11、顶梁;12、底梁;121、滑移槽;13、连接梁;14、支撑梁;15、底柱;16、斜撑;17、导杆;2、一级支撑组件;21、安装板;211、滑移块;22、一级支撑脚;3、二级支撑组件;31、安装杆;32、二级支撑脚;4、滑轮组件;41、连杆机构;411、传动杆;412、第一连接块;413、第二连接块;414、第一转轴;415、第二转轴;416、第一连杆;417、第二连杆;418、脚踏架;42、滑轮;5、导轨架;51、导轨柱;511、配重槽;52、移动梁;521、导向槽;53、支撑架;531、导向轮;54、滑座;6、辅助提升组件;61、链轮;62、链条;63、配重块;7、切槽组件;71、移动座;72、电机;73、铣刀;8、压板组件;81、调节机构;811、连接杆;812、弹簧;813、调节环;814、调节块;815、转动座;816、锁紧螺母;82、压轮。

具体实施方式

以下结合附图1-5对本申请作进一步详细说明。

本申请实施例公开一种铝单板用开槽装置。参照图1,一种铝单板用开槽装置包括机架1、导轨架5以及切槽组件7,机架1用于放置待加工的铝单板,导轨架5上滑动安装于机架1的一侧,且切槽组件7滑动安装在导轨架5上,切槽组件7用于对铝单板进行开槽作业。

参照图1,机架1包括相对设置的顶梁11、底梁12和若干支撑梁14,顶梁11相对位于底梁12的顶部,顶梁11和底梁12之间焊接固定有若干连接梁13,若干连接梁13沿顶梁11的长度方向均匀排布,且各连接梁13相对与水平面倾斜设置,顶梁11和底梁12通过连接梁13进行连接固定。若干支撑梁14焊接固定在连接梁13靠近导轨架5的一侧,各支撑梁14与连接梁13相垂直,且若干支撑梁14沿连接梁13的长度方向排布。底梁12远离顶梁11的底部垂直焊接固定有若干相互平行的底柱15,若干底柱15沿底梁12的长度方向均匀排布,各底柱15远离底梁12的一端通过螺栓固定有斜撑16,斜撑16远离底柱15的一端与连接梁13固定连接。

参照图1和图2,底梁12远离斜撑16的一面上安装有若干一级支撑组件2,用以支撑待加工的铝单板。一级支撑组件2包括安装板21和焊接固定在安装板21上的若干一级支撑脚22,本实施例中,一级支撑脚22设置有三个。各一级支撑脚22处于同一高度。底梁12靠近一级支撑组件2的外壁上沿自身的长度方向上开设有滑移槽121,安装板21靠近底梁12的一面一体成型有与滑移槽121相适配的滑移块211,安装板21通过滑移块211与底梁12滑动连接,使得一级支撑组件2的位置可以进行调整,不仅可以更好对铝单板提供支撑;且通过对一级支撑组件2在底梁12上位置的调整,减少一级支撑组件2对铝单板竖向开槽造成干涉的可能性。

参照图1和图3,为了方便对尺寸较小的铝单板进行开槽加工,在底梁12和顶梁11之间设置有二级支撑组件3,二级支撑组件3包括安装杆31以及安装固定在安装杆31上的若干二级支撑脚32。安装杆31的轴向与顶梁11的长度方向相平行,安装杆31转动连接于连接梁13靠近支撑梁14的一侧。二级支撑组件3在不使用时,转动收折在支撑梁14的内侧;在使用时,转动安装杆31,安装杆31带动二级支撑脚32转动,使得二级支撑脚32的一端伸出支撑梁14的外侧,且此时二级支撑脚32的底面与靠近的支撑梁14抵接,对二级支撑脚32的转动进行限制。

参照图1和图2,底梁12上安装有滑轮组件4,滑轮组件4包括连杆机构41和若干滑轮42,各滑轮42与各一级支撑组件2间隔设置,滑轮42通过连杆机构41与底梁12转动连接,连杆机构41用于调控滑轮42距离一级支撑脚22之间的相对高度。连杆机构41包括传动杆411和两个第一连接块412,第一连接块412焊接固定在底梁12靠近顶梁11的一面的两端,各第一连接块412内均转动穿设有第一转轴414,各第一转轴414远离斜撑16的一端均连接有第一连杆416,各第一转轴414的一端转动穿设在第一连杆416的中部,第一连杆416长度方向的一端与传动杆411铰接,且第一连杆416与传动杆411的铰接转动轴线与第一转轴414的转动轴线相平行,第一连杆416的另一端焊接固定有脚踏架418。两个第一连接块412之间设置有若干第二连接块413,各第二连接块413与各滑轮42相对应,各第二连接块413内均穿设有第二转轴415,各第二转轴415远离斜撑16的一端均连接有第二连杆417,第二转轴415转动穿设在第二连杆417的中部,第二连杆417长度方向的一端与传动杆411铰接,且第二连杆417与传动杆411的铰接转动轴线与第二转轴415的转动轴线相平行,各第二连杆417的另一端与相应的滑轮42转动连接。

参照图1和图2,通过脚踏架418带动第一连杆416以第一转轴414的轴线为中心转动,继而第一连杆416通过传动杆411带动第二连杆417以第二转轴415的轴线为中心转动,从而第二连杆417带动滑轮42绕第二转轴415轴线转动,从而实现滑轮42至第一支撑脚之间相对高度位置的调节。滑轮组件4的滑轮42在常态时相对位于一级支撑脚22的底部,而当铝单板加工完成后,通过连杆机构41将滑轮42调整到相对位于一级支撑脚22的顶部,滑轮42的周面与铝单板抵接,从而方便将铝单板从机架1上取下。

参照图1和图4,导轨架5包括导轨柱51以及固定在导轨柱51一端的移动梁52,顶梁11远离底梁12的顶壁沿自身的长度方向固定设置有导杆17,移动梁52上开设有与导杆17相适配的导向槽521。导轨柱51远离移动梁52的另一端固定连接有支撑架53,支撑架53位于导轨柱51靠近机架1的一侧,支撑架53远离到导轨柱51的一端安装有导向轮531,导向轮531的周面与底梁12靠近一级支撑组件2的外壁抵接,导向轮531的转动轴线与底梁12的长度方向相垂直。

参照图1和图4,导轨柱51上滑动连接有滑座54,切槽组件7安装滑座54上,滑座54和导向柱51之间设置有辅助提升组件6。该辅助提升组件6包括链轮61、链条62和配重块63,导轨柱51远离支撑架53的端面沿自身长度方向开设有与配重块63相适配的配重槽511,链轮61转动安装在导轨柱51远离支撑架53的端部,链条62和链轮61相啮合,链轮61的一端与滑座54焊接固定,链轮61的另一端与配重块63焊接固定,配重块63位于配重槽511内。配重块63的质量小于滑座54以安装在滑座54上的切槽组件7的质量之和。工作人员推动滑座54沿导向柱51的高度方向上下移动时,配重块63随之在配重槽511内上下移动,以间接减轻滑座54以安装在滑座54上的切槽组件7的重量,从而提高移动滑座54的便利性。滑座54远离导轨柱51的一面穿设有锁紧把手(图中未示出),该锁紧把手与滑座54之间螺纹连接,锁紧把手穿入滑座54的一端与导轨柱51抵接。当将滑座54移动到需要的位置时,通过旋紧锁紧把手,使得锁紧把手与导轨柱51抵接,从而将滑座54和导轨柱51进行临时固定。

参照图1和图5,切槽组件7包括移动座71、设置在移动座71上的电机72以及铣刀73。铣刀73转动安装在移动座71内,且铣刀73靠近机架1的周侧伸出移动座71,用于对铝单板进行开槽。电机72通过螺栓固定在移动座71的外壁上,电机72的输出端与铣刀73连接,用以驱动铣刀73转动。

参照图1和图5,移动座71上设置有压板组件8。当切槽组件7对铝单板进行开槽加工时,压板组件8用于压紧铝单板,使得铝单板与机架1相贴合,以提高加工的精度。压板组件8包括调节机构81和压轮82,压轮82通过调节机构81与移动座71转动连接。调节机构81用于调整压轮82至待加工的铝单板的距离。调节机构81包括连接杆811、弹簧812、调节环813以及两个调节块814。两个调节块814相对平行焊接固定在移动座71上,连接杆811转动穿设在各调节块814内,连接杆811靠近机架1的一端焊接固定有转动座815,压轮82转动安装在转动座815上。调节环813和弹簧812均位于两个调节块814之间。调节环813和弹簧812均套设在连接杆811上,调节环813位于弹簧812靠近机架1的一端,且调节环813与连接杆811之间螺纹连接。连接杆811远离移动座71的一端螺纹连接有锁紧螺母816,锁紧螺母816相对远离机架1的调节块814相抵接。通过转动锁紧螺母816,以调整连接杆811和调节块814之间的相对位置,从而间接调整安装在移动座71上的压轮82至机架1之间的距离。而通过转动调节环813,调整调节环813在连接杆811上相对位置,从而改变弹簧812的压缩程度,从而对弹簧812的弹力进行调整,也使得在调整滚轮位置时,不易对弹簧812的弹力大小造成影响。

本申请实施例一种铝单板用开槽装置的实施原理为:工作人员将待加工的铝单板放置在机架1的一级支撑组件2上,随后,通过导轨架5和滑座54将切槽组件7移动到铝单板的待加工位置。工作人员操作切槽组件7对铝单板进行开槽作业,此时,压板组件8抵接在铝单板的表面,使得开槽处的铝单板与机架1之间保持贴合,以提高加工精度。当铝单板加工完成后。工作人员通过连杆结构调整滑轮42与一级支撑脚22之间的相对位置,使得滑轮42相对位于一级支撑脚22的顶部,进而滑轮42与铝单板抵接为铝单板提供支撑,有效降低铝单板和滑轮42之间的摩擦力,此时,工作人员只需从一侧推动铝单板,即可将铝单板从机架1上取下,操作简单方便。

本申请实施例还公开一种铝单板生产工艺。一种铝单板生产工艺包括以下步骤:

S1、下料:根据图纸尺寸,将铝单板剪裁成需要的尺寸。

S2、冲孔:利用雕刻机将裁剪完成后的铝单板进行切角和冲孔。

S3、开槽:通过开槽装置对冲孔后的铝单板进行开槽。

S5、折弯:根据开槽形成的槽线利用折弯机对铝单板进行折弯。

S6、焊接:使用氩弧焊将折弯后的铝单板进行焊接成型。

S7、抛光:利用角磨机对焊接成型后的铝单板进行打磨抛光,采用180目的抛光片将铝单板表面的划痕、磨损部位抛光至与铝板颜色相一致。

S9、表面预处理:对打磨抛光后的铝单板进行表面预处理。表面预处理包括以下步骤:

a、脱脂:将抛光处理后的铝单板放置于脱脂池中,喷淋脱脂处理7min,脱脂后并进行水洗5min。其中,脱脂液的成分包括氢氧化钠8-16%、联氨2-10%、甘氨酸4-10%、硫代硫酸钠0.2-1%、聚四氟乙烯1-5%、水58-75%。甘氨酸和硫代硫化钠可加速浸蚀速度,氢氧化钠可增大脱脂液的碱性,在浸蚀的同时起到脱脂作用。本实施例汇总,脱脂液采用氢氧化钠16%,联氨10%,甘氨酸10%,硫代硫酸钠1%,聚四氟乙烯5%,水58%。

b、酸洗:将脱脂后的铝单板放入酸洗池中酸洗处理5min,酸洗后并进行水洗5min。其中,酸洗液的成分包括盐酸15-30%、磷酸2-10%、氢氟酸5-10%、双氧水10-15%、钼酸钠1-3%、水32-67%。本实施例中,盐酸25%、磷酸7%、氢氟酸9%、双氧水13%、钼酸钠1%、水45%。

c、钝化:将酸洗后的铝单板放置在钝化池中进行钝化处理4min,钝化后并进行水洗5min。其中,钝化液的成分包括硝酸2-8%、氟化氢铵1-3%、高铬酸钾2-5%、氯化钛1-2%、水82-94%。本实施例中,钝化液采用硝酸6%、氟化氢铵2%、高铬酸钾2%、氯化钛1%、水89%.

d、烘干:将钝化后的铝单板在70℃下进行烘干处理15min。

S10、喷漆:在表面预处理后的铝单板的表面进行喷漆。先用高压静电喷枪在铝单板表面喷涂一层均匀的PVDF氟碳底漆,在室温下放置挥发5分钟后,用高压静电喷枪在铝单板表面均匀喷涂PVDF氟碳面漆。

S11、检验入库:对喷漆后的铝单板的质量进行检验,将合格产品进行包装入库。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种铝单板用开槽装置及应用该装置的铝单板生产工艺

- 一种用于铝单板加工的开槽装置