电极及包含其的锂离子电池

文献发布时间:2023-06-19 11:32:36

技术领域

本发明关于一种电极及包含其的锂离子电池,更特别地关于一种用于锂离子电池的电极及包含其的锂离子电池。

背景技术

锂离子二次电池已成为商业化电池的主流,并朝向更轻薄短小、能量密度更高、寿命更长及更安全的方向努力。现行液态锂离子电池的重量能量密度偏低,循环寿命有限,导致单位蓄电成本居高不下。但是单方面提升电池的能量密度,容易加速诱发电化学电池一连串安全问题,其中包含漏液、膨罐、发热、冒烟、燃烧、或爆炸等问题,严重限制使用性。

枝晶生长为电池充电期间发生的现象,藉此,活性物质(通常为诸如锌或锂的金属)自氧化态还原且沉积于基材上。依据充电条件,金属可呈树枝形式沉积,进而穿透隔离膜。因此,锂离子二次电池在充电时若于负极上产生树枝状结晶物,有造成短路引起爆炸之虞。

综上所述,业界目前仍需发展新的电池结构组配设计以解决习知技术所遭遇到的问题,并延长电池寿命以及提升电池性能。

发明内容

本发明提供一种电极。该电极包含:活性材料层,包含铜金属、含铜合金、锂金属、含锂合金、或上述的组合;导电层配置于该活性材料层的上表面,包括第一多孔膜与导电的亲锂材料,且该导电的亲锂材料披覆于该第一多孔膜的表面;以及,不导电层,包括第二多孔膜与不导电的亲锂材料,且该不导电的亲锂材料披覆于该第二多孔膜的表面。根据本发明实施方式,该导电层配置于该活性材料层与该不导电层之间,且所述亲锂材料与锂的结合能(ΔG)小于或等于-2.6eV。

根据本发明实施方式,本发明还提供一种锂离子电池,包含:负极,其中该负极为本发明上述电极;固态电解质膜;以及正极,其中该固态电解质膜配置于该正极与该负极之间。

附图说明

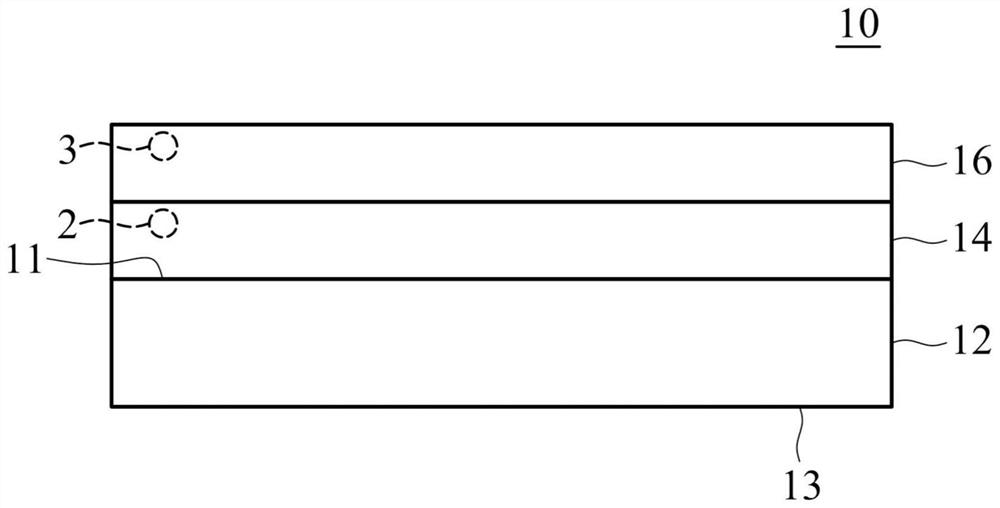

图1为本发明实施方式所述电极的示意图。

图2为图1所述电极其导电层14的区域2的放大示意图。

图3为图1所述电极其不导电层16的区域3的放大示意图。

图4为本发明某些实施方式所述电极其导电层14的区域2的放大示意图。

图5为本发明某些实施方式所述电极其不导电层16的区域3的放大示意图。

图6为本发明某些实施方式所述电极其导电层14的区域2的放大示意图。

图7为本发明实施方式所述电极的示意图。

图8为本发明实施方式所述锂离子电池的示意图。

图9为本发明某些实施方式所述锂离子电池的示意图。

图10为本发明其它实施方式所述锂离子电池的示意图。

图11为比较例1、比较例2、以及比较例4所述电池其极化电压与充放电循环关系图。

图12为比较例1、比较例5、以及实施例1所述电池其极化电压与充放电循环关系图。

图13为比较例1、比较例8、以及实施例2所述电池其极化电压(V)与充放电循环关系图。

图14为比较例1、比较例3、以及比较例5所述电池其极化电压(V)与充放电循环关系图。

图15为比较例2及实施例2所述电池其极化电压(V)与充放电循环次数关系图。

图16为比较例4及实施例2所述电池其极化电压(V)与充放电循环次数关系图。

图17为实施例1及实施例2所述电池其极化电压(V)与充放电循环次数关系图。

图18为比较例3及实施例2所述电池其极化电压(V)与充放电循环次数关系图。

图19为比较例5及实施例2所述电池其极化电压(V)与充放电循环次数关系图。

图20为比较例8及实施例2所述电池其极化电压(V)与充放电循环次数关系图。

符号说明

2 区域

3 区域

10 电极

11 上表面

12 活性材料层

13 下表面

14 导电层

16 不导电层

18 集电层

22 第一多孔膜

24 导电的亲锂材料

26 孔洞

32 第二多孔膜

34 不导电的亲锂材料

36 孔洞

40 固态电解质膜

50 正极

60 第三多孔膜

70 隔离膜

100 电池

具体实施方式

以下针对本发明的电池作详细说明。应了解的是,以下的叙述提供许多不同的实施方式或例子,用以实施本发明的不同样态。以下所述特定的元件及排列方式仅为简单描述本发明。当然,这些仅用以举例而非本发明的限定。此外,在不同实施方式中可能使用重复的标号或标示。这些重复仅为了简单清楚地叙述本发明,不代表所讨论的不同实施方式及/或结构之间具有任何关联性。本发明中,用词“约”是指所指定的量可增加或减少本领域技术人员可认知为一般且合理的大小的量。

必需了解的是,特别描述或图示的元件可以此技术人员所熟知的各种形式存在。此外,当某层在其它层或基板“上”时,有可能是指“直接”在其它层或基板上,或指某层在其它层或基板上,或指其它层或基板之间夹设某层。

且在图式中,实施方式的形状或是厚度可扩大,并以简化或是方便标示。再者,图式中各元件的部分将以分别描述说明之,值得注意的是,图中未绘示或描述的元件,为所属技术领域中具有通常知识者所知的形式,此外,特定的实施方式仅为揭示本发明使用的特定方式,其并非用以限定本发明。

再者,说明书与权利要求书中所使用的序数例如“第一”、“第二”、“第三”等的用词,以修饰权利要求书的元件,其本身并不意含及代表该请求元件有任何之前的序数,也不代表某一请求元件与另一请求元件的顺序、或是制造方法上的顺序,该些序数的使用仅用来使具有某命名的一请求元件得以和另一具有相同命名的请求元件能作出清楚区分。

本发明提供一种电极,例如为锂离子电池的负极。该电极包含活性材料层、导电层、以及不导电层。该导电层及不导电层可具有多孔结构。藉由该多孔的导电层及不导电层所构成的结构以及位于导电层及不导电层内的特定亲锂材料,可改变充电时锂金属的沉积方式,抑制枝晶产生并改善电极在充放电循环过程中膨胀的问题,进而提升锂离子电池的寿命。根据本发明实施方式,本发明还提供一种锂离子电池。该锂离子电池除包含上述电极作为负极外,进一步包含特定组成的固态电解质膜。藉由本发明所述特定结构的电极与该固态电解质膜的搭配,可克服锂金属电池的关键瓶颈(抑制枝晶产生及避免电极体积膨胀),如此一来,可同时达成增加电池能量及延长电池寿命的目的。

根据本发明实施方式,本发明所述电极包含活性材料层,该活性材料可包含铜金属、含铜合金、锂金属、含锂合金、或上述的组合;导电层配置于该活性材料层的上表面,包括第一多孔膜与导电的亲锂材料,且该导电的亲锂材料披覆于该第一多孔膜的表面;以及,不导电层,包括第二多孔膜与不导电的亲锂材料,且该不导电的亲锂材料披覆于该第二多孔膜的表面。根据本发明实施方式,该导电层配置于该活性材料层与该不导电层之间,且所述亲锂材料与锂的结合能(ΔG)小于或等于-2.6eV。

图1是本发明实施方式所述电极10的示意图。如图1所示,该电极10 包含活性材料层12、导电层14、以及不导电层16。由图1可知,该导电层 14配置于该活性材料层12的上表面11,而该不导电层16配置于该导电层 14之上。换言之,该导电层14配置于该活性材料层12与该不导电层16之间。根据本发明实施方式,该活性材料层12可包含铜金属、含铜合金、锂金属、含锂的合金、或上述的组合。根据本发明实施方式,该含锂的合金可例如为含铝锂的合金(aluminum-lithium-containing alloy)、含锂镁的合金 (lithium-magnesium-containing alloy)、含锂锌的合金(lithium-zinc-containing alloy)、含锂铅的合金(lithium-lead-containing alloy)、或含锂锡的合金 (lithium-tin-containingalloy)。此外,根据本发明一实施方式,该活性材料层 12可由锂金属所构成。根据本发明一实施方式,该电极10可由该活性材料层12、该导电层14、以及该不导电层16所组成。

根据本发明实施方式,该活性材料层12的厚度并无特别限制,所属技术领域中具有通常知识者可视实际需要加以调整。举例来说,该活性材料层 12的厚度可为约1μm至1,000μm(例如约10μm、50μm、100μm、200μm、 300μm、400μm、500μm、600μm、700μm、800μm、或900μm)。根据本发明实施方式,该导电层的厚度可为约1μm至500μm(例如约5μm、10μm、20μm、 25μm、50μm、100μm、200μm、250μm、300μm、400μm、或450μm)、以及该不导电层的厚度可为约1μm至500μm(例如约5μm、10μm、20μm、25μm、 50μm、100μm、200μm、250μm、300μm、400μm、或450μm)。若该导电层(及 /或该不导电层)的厚度过薄,则较不利于锂的均匀沉积而易导致锂枝晶产生,且无法提供适当的空间来承载锂而导致无法改善电极的体积膨胀问题。根据本发明实施方式,该导电层与该不导电层的厚度比可为约1:10至10:1,例如约1:9、1:8、1:7、1:6、1:5、1:4、1:3、1:2、1:1、2:1、3:1、4:1、5:1、6:1、 7:1、8:1、或9:1。若该导电层与该不导电层的厚度比过高或过低,则较不利于锂的均匀沉积而易导致锂枝晶产生。

请参照图2,其为图1所述电极10其导电层14的区域2局部放大图。由图2可知,该导电层14可包括第一多孔膜22与导电的亲锂材料24,其中该第一多孔膜22内具有多个孔洞26,且该导电的亲锂材料24可位于该孔洞 26内,并披覆于该第一多孔膜22的表面,更明确地说,该导电的亲锂材料 24披覆于该第一多孔膜22的多孔结构的表面上。根据本发明实施方式,该第一多孔膜22可为网状结构层。根据本发明实施方式,该第一多孔膜22可具有第一孔隙率,其中该第一孔隙率为约70vol%至99vol%(例如约71vol%、 72vol%、73vol%、74vol%、75vol%、76vol%、77vol%、78vol%、79vol%、 80vol%、81vol%、82vol%、83vol%、84vol%、85vol%、86vol%、87vol%、 88vol%、89vol%、90vol%、91vol%、92vol%、93vol%、94vol%、95vol%、 96vol%、97vol%或98vol%)。孔隙率的计算方式可以如下式所示: P=(V1/(V1+V2))x100%,其中P为孔隙率、V1为孔洞26所占的体积、V2 为第一多孔膜22的体积。所述孔隙率的量测方式可例如使用孔隙率仪进行量测。若该孔隙率过低,则容易导致空间不足以容纳该锂沉积的总量,以致最终沉积于该层外部而引发体积膨胀。根据本发明实施方式,该第一多孔膜 22可具有第一平均孔径,其中该第一平均孔径可为约5μm至100μm(例如约 10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm、50μm、55μm、 60μm、65μm、70μm、75μm、80μm、85μm、90μm、或95μm)。该平均孔径可依据ISO 15901-2所规定的方法测定。若该第一平均孔径过低,则阻碍锂沉积效率;以及,若该第一平均孔径过高,则不易形成有效导电网络。根据本发明一实施方式,该导电层14可由该第一多孔膜22与该导电的亲锂材料 24所构成。

根据本发明实施方式,该第一多孔膜的材质可为聚酰亚胺(polyimide, PI)、聚乙烯(polyethylene,PE)、聚丙烯(polypropylene,PP)、聚氨酯 (polyurethane,PU)、聚乙烯醇(polyvinyl alcohol,PVA)、聚二甲基硅氧烷 (polydimethylsiloxane,PDMS)、碳纤维(carbon fiber)、或上述的组合。

根据本发明实施方式,由于该导电层具有导电的亲锂材料,因此可促进锂沉积于该具有孔洞结构的导电层内。本发明所述的导电的亲锂材料是指易与锂结合的导电材料,可由导电材料与锂的结合能(ΔG)来推断出该材料的亲锂程度。根据本发明实施方式,该导电的亲锂材料与锂的结合能(ΔG)可小于或等于约-2.6eV,其中该结合能是指两物质结合反应的自由能,结合能数值越小,则定义为两物质越容易结合。导电的亲锂材料与锂的结合能(ΔG)计算公式如下:ΔG=E

表1列出部分材料与锂的结合能(ΔG)以及其电阻率:

表1

由表1可得知,该导电的亲锂材料可为镍、金、铂、钨、还原石墨烯、或上述的组合。该导电的亲锂材料的电阻率可小于或等于约9.9×10

请参照图3,其为图1所述电极10其不导电层16的区域3局部放大图。由图3可知,该不导电层16可包括第二多孔膜32与不导电的亲锂材料34,其中该第二多孔膜32内具有多个孔洞36,且该不导电的亲锂材料34可位于该孔洞36内,并披覆于该第二多孔膜32的表面,更明确地说,该不导电的亲锂材料34披覆于该第二多孔膜32的多孔结构的表面上。根据本发明实施方式,该第二多孔膜32可为网状结构层。根据本发明实施方式,该第二多孔膜32可具有第二孔隙率,其中该第二孔隙率为约70vol%至99vol%(例如约71vol%、72vol%、73vol%、74vol%、75vol%、76vol%、77vol%、78vol%、 79vol%、80vol%、81vol%、82vol%、83vol%、84vol%、85vol%、86vol%、 87vol%、88vol%、89vol%、90vol%、91vol%、92vol%、93vol%、94vol%、 95vol%、96vol%、97vol%或98vol%)。孔隙率的计算方式可以如下式所示: P=(V3/(V3+V4))x100%,其中P为孔隙率、V3为孔洞36所占的体积、V4 为第二多孔膜32的体积。所述孔隙率的量测方式可例如使用孔隙率仪进行量测。若该孔隙率过低,则容易导致空间不足以容纳该锂沉积的总量,以致最终沉积于该层外部而引发体积膨胀。根据本发明实施方式,该第一多孔膜 22的第一孔隙率可大体上与该第二多孔膜32的第二孔隙率相同。根据本发明实施方式,该第一多孔膜22的第一孔隙率可实质大于该第二多孔膜32的第二孔隙率,以利电池在充放电循环过程中,锂可由该导电层开始堆积(即由较靠近该活性材料层12的上表面11的一侧开始沉积)。根据本发明实施方式,该不导电层16可由该第二多孔膜32与该不导电的亲锂材料34所构成。

根据本发明实施方式,该第二多孔膜32可具有第二平均孔径,其中该第二平均孔径可为约5μm至100μm(例如约10μm、15μm、20μm、25μm、30μm、 35μm、40μm、45μm、50μm、55μm、60μm、65μm、70μm、75μm、80μm、 85μm、90μm、或95μm)。若该第二平均孔径过低,则阻碍锂的沉积效率;以及,若该第二平均孔径过高,则不易形成有效导电网络。根据本发明实施方式,该第一多孔膜22的第一平均孔径可大体上与该第二多孔膜32的第二平均孔径相同。根据本发明实施方式,该第一多孔膜22的第一平均孔径可实质大于该第二多孔膜32的第二平均孔径,以利电池在充放电循环过程中,锂可由该导电层开始堆积(即由较靠近该活性材料层12的上表面11的一侧开始沉积)。

根据本发明实施方式,该第二多孔膜的材质可为聚酰亚胺(polyimide, PI)、聚乙烯(polyethylene,PE)、聚丙烯(polypropylene,PP)、聚氨酯 (polyurethane,PU)、聚乙烯醇(polyvinyl alcohol、PVA)、聚二甲基硅氧烷 (polydimethylsiloxane,PDMS)、碳纤维(carbon fiber)、或上述的组合。根据本发明实施方式,该第一多孔膜的材质可与该第二多孔膜的材质相同。根据本发明实施方式,该第一多孔膜的材质可与该第二多孔膜的材质不同。

根据本发明实施方式,由于该不导电层具有不导电的亲锂材料,且该不导电层是形成于该导电层之上(即该导电层较该不导电层更接近该活性材料层12),可使电子流因非导体特性而不会集中于不导电层的表面,促进锂由导电层开始沉积进而改变所形成的沉积锂的形貌。本发明所述的不导电的亲锂材料是指易与锂结合的不导电材料,可以不导电材料与锂的结合能(ΔG) 来推断出该不导电材料的亲锂程度。根据本发明实施方式,该不导电的亲锂材料与锂的结合能(ΔG)可小于或等于约-2.6eV,其中该结合能是指两物质结合反应的自由能,结合能数值越小,则定义为两物质越容易结合。不导电的亲锂材料与锂的结合能(ΔG)计算公式如下:ΔG=E

表2

由表2可得知,该不导电的亲锂材料可为Si、SiO

根据本发明实施方式,该导电的亲锂材料24可披覆于该第一多孔膜22 的全部表面(如图2所示);或者,该导电的亲锂材料24也可披覆于该第一多孔膜22的部分表面(如图4所示)。根据本发明实施方式,该不导电的亲锂材料34可披覆于该第二多孔膜32的全部表面(如图3所示);或者,该不导电的亲锂材料34也可披覆于该第二多孔膜32的部分表面(如图5所示)。

根据本发明一实施方式,该导电层14可包括第一多孔膜22、不导电的亲锂材料34、以及导电的亲锂材料24。该第一多孔膜22内具有多个孔洞26,且该不导电的亲锂材料34可位于该孔洞26内,并披覆于该第一多孔膜22 的表面。此外,该导电的亲锂材料24也可位于该孔洞26内,并配置于不导电的亲锂材料34之上。该不导电的亲锂材料34是被该导电的亲锂材料24 所覆盖,因此该不导电的亲锂材料34位于该第一多孔膜22与该导电的亲锂材料24之间,如图6所示。根据本发明一实施方式,该导电层14可由该第一多孔膜22、该不导电的亲锂材料34与该导电的亲锂材料24所构成。

根据本发明实施方式,本发明所述电极10可进一步包含集电层18,如图7所示。该集电层18可配置于该活性材料层12的下表面13。换言之,该活性材料层位于该集电层及该导电层之间。该集电层可包括金属箔,例如铝箔或铜箔。该集电层的厚度并无限制,可依实施需要加以调整,可例如介于 5μm至500μm之间。

根据本发明实施方式,本发明所述电极的制备方式可包含以下步骤。首先,提供活性材料层。根据本发明某些实施方式,所提供的活性材料层也可配置于集电层之上。接着,形成孔洞层于该活性材料层之上,其中该孔洞层由第一多孔膜及第二多孔膜所构成,且该孔洞层与该活性材料层接触的部分定义为第一多孔膜,而未与该活性材料层接触的部分定义为第二多孔膜。接着,将导电的亲锂材料形成于该第一多孔膜的多孔结构的表面上。接着,将不导电的亲锂材料形成于该第二多孔膜的多孔结构的表面上。

根据本发明某些实施方式,本发明所述电极的制备方式可包含以下步骤。首先,提供活性材料层。根据本发明某些实施方式,所提供的活性材料层也可配置于集电层之上。接着,形成孔洞层于该活性材料层之上,其中该孔洞层由第一多孔膜及第二多孔膜所构成,且该孔洞层与该活性材料层接触的部分定义为第一多孔膜,而未与该活性材料层接触的部分定义为第二多孔膜。接着,将不导电的亲锂材料形成于该第一多孔膜及该第二多孔膜的多孔结构的表面上。接着,将导电的亲锂材料形成于该第一多孔膜的多孔结构的表面上,并覆盖位于该第一多孔膜多孔结构表面的该不导电的亲锂材料。由于不导电亲锂材料被导电亲锂材料所覆盖,因此在该第一多孔膜中,该多孔结构表面由所述孔洞露出的是导电亲锂材料而非不导电亲锂材料。

根据本发明其它实施方式,本发明所述电极的制备方式可包含以下步骤。首先,提供活性材料层。根据本发明某些实施方式,所提供的活性材料层也可配置于集电层之上。接着,形成第一多孔膜于该活性材料层之上。接着,将导电的亲锂材料形成于该第一多孔膜之内,披覆在多孔结构的表面上。接着,形成第二多孔膜于该第一多孔膜之上。接着,将不导电的亲锂材料形成于该第二多孔膜之内,披覆在多孔结构的表面上。

根据本发明实施方式,该导电的亲锂材料形成方式可为网版印刷(screenprinting)、物理气相沉积(physical vapor deposition、PVD)、化学气相沉积 (chemicalvapor deposition,CVD)、电镀(electroplating)、无电式电镀(electroless plating)、溅镀(sputtering)、电阻加热蒸镀法(resistive heating evaporation)、电子束蒸镀法(electron beam evaporation)、脉冲激光沉积法(pulsed laser deposition)、原子层沉积制程(atomic layer deposition,ALD)、或其组合。根据本发明实施方式,该不导电的亲锂材料形成方式可为网版印刷(screen printing)、旋转涂布法(spin coating)、棒状涂布法(bar coating)、刮刀涂布法 (blade coating)、滚筒涂布法(roller coating)、溶剂浇铸法(solvent casting)、浸渍涂布法(dip coating)、或其组合。

根据本发明实施方式,本发明还提供锂离子电池,包含上述电极。请参照图8,该锂离子电池100包含负极10、正极50、以及固态电解质膜40,该负极10是以该固态电解质膜40与该正极50相隔。该负极10可为本发明上述的电极。根据本发明实施方式,该电极10可包含活性材料层12、导电层14、以及不导电层16。根据本发明实施方式,该电极10可包含活性材料层12、导电层14、不导电层16、以及集电层18。根据本发明实施方式,该正极50可为正极活性层,其中该正极活性层包含正极活性材料。根据本发明实施方式,该正极活性材料包括硫、有机硫化物、硫碳复合物(sulfur-carbon composite)、含金属的氧化锂、含金属的硫化锂、含金属的硒化锂、含金属的碲化锂、含金属的磷化锂、含金属的硅化锂、含金属的硼化锂、或上述的组合,其中该金属是选自铝、钒、钛、铬、铜、钼、铌、铁、镍、钴、及锰中的至少一者。根据本发明实施方式,该正极材料可为氧化锂钴(LiCoO

根据本发明实施方式,该固态电解质膜40可包含组合物。根据本发明实施方式,该固态电解质膜40可由第一组合物所形成。该第一组合物包含: (a)100重量份的氧化物固态无机电解质(oxide-based solid-state inorganic electrolyte);(b)20至70重量份(例如30重量份、40重量份、50重量份、或 60重量份)的Li[R

根据本发明实施方式,该氧化物固态无机电解质可为锂基氧化物固态无机电解质,包括锂镧锆氧化物、锂镧钛氧化物、锂铝钛磷酸盐、其它类似物、或上述的组合。

根据本发明实施方式,若Li[R

在另一实施方式中,上述第一组合物可进一步包含(e)1至20重量份的超支化聚合物,且超支化聚合物修饰上述氧化物固态无机电解质的表面。上述超支化聚合物可改善有机无机相容性,并提高复合电解质膜的离子传导度。若超支化聚合物的比例过高,则离子导电度不佳。在一实施方式中,上述超支化聚合物与上述氧化物固态无机电解质表面之间具有键结。上述超支化聚合物是由预聚物与碱促进剂交联反应而成,而预聚物是由具有马来酰亚胺官能团的前体与路易斯碱的前体反应而成。举例来说,具有马来酰亚胺官能团的前体的结构可为

当m=3时,R

上述路易斯碱的前体的结构可为:

上述碱促进剂的结构可为

根据本发明实施方式,亚烷基可为直链或支链(linear or branched)的亚烷基。举例来说,C

根据本发明实施方式,该固态电解质膜的厚度可为1μm至500μm,例如5μm、10μm、20μm、50μm、100μm、150μm、200μm、250μm、300μm、 350μm、400μm、或450μm。若固态电解质膜的厚度过高,则劣化电池的能量密度。若固态电解质膜的厚度过低,则影响电池循环稳定性。

根据本发明某些实施方式,该固态电解质膜的上表面更进一步被孔洞层所覆盖。根据本发明实施方式,该固态电解质膜的下表面更进一步被另一孔洞层所覆盖。根据本发明实施方式,该固态电解质膜的上表面及下表面分别被孔洞层所覆盖。根据本发明实施方式,该孔洞层的孔隙率可为约10vol%至95vol%,例如约15vol%、20vol%、25vol%、30vol%、35vol%、40vol%、 45vol%、50vol%、55vol%、60vol%、65vol%、70vol%、75vol%、80vol%、 85vol%、或90vol%。根据本发明实施方式,孔洞层的平均孔径可为100nm 至5μm,例如150nm至3μm、500nm至3μm。根据本发明实施方式,孔洞层的厚度可为约1至30μm。根据本发明实施方式,该孔洞层的材质可为聚二甲基硅氧烷(polydimethylsiloxane,PDMS)、聚氯乙烯(polyvinylchloride, PVC)、聚碳酸酯(polycarbonate,PC)、聚丙烯酸(polyacrylic acid,PAA)、聚甲基丙烯酸甲酯(polymethylmethacrylate,PMMA)、聚对苯二甲酸乙二醇酯 (poly(ethylene terephthalate),PET)、聚丙烯腈(polyacrylonitrile,PAN)、聚四氟乙烯(polytetrafluoroethylene,PTFE)、聚偏二氟乙烯(Polyvinylidene fluoride, PVDF)、全氟烷氧基烷烃(perfluoroalkoxy alkane,PFA)、氟化乙烯丙烯共聚物(fluorinated ethylene propylene,FEP)、聚偏二氟乙烯-共-六氟丙烯 (polyvinylidene fluoride-co-hexafluoropropen,PVDF-HFP)、苯乙烯-丁二烯橡胶(styrene-butadiene rubber,SBR)、腈丁二烯橡胶(nitrile-butadiene rubber,NBR)、或上述的组合。

根据本发明实施方式,本发明所述电池可进一步包含第三多孔膜。图9 是本发明某些实施方式所述电池100的示意图。如图9所示,该电池100除了该负极10、该固态电解质膜40、以及该正极50之外,进一步包含第三多孔膜60。该第三多孔膜60配置于该固态电解质膜40及该负极10之间,除了可作为固态电解质膜的表面缓冲层避免该固态电解质膜50与该负极10直接接触导致负极活性层12劣化进而影响电池充放电性能外,还可稳定离子流以达到抑制枝晶生成的目的。因此,该第三多孔膜60可提升固态电解质膜40与负极10之间的界面相容性以及离子传导率,增加电池的稳定性、使用安全性、以及循环寿命。

根据本发明实施方式,该第三多孔膜60的厚度为约1μm至500μm(例如约10μm、50μm、100μm、200μm、300μm、或400μm)。若第三多孔膜60 的厚度过高,则界面阻抗过高影响充放电性能。根据本发明实施方式,该第三多孔膜60可包含聚二甲基硅氧烷(polydimethylsiloxane,PDMS)、聚四氟乙烯(polytetrafluoroethylene、PTFE)、聚偏二氟乙烯(Polyvinylidene fluoride、 PVDF)、全氟烷氧基烷烃(perfluoroalkoxy alkane、PFA)、氟化乙烯丙烯共聚物(fluorinated ethylene propylene,FEP)、聚偏二氟乙烯-共-六氟丙烯 (polyvinylidene fluoride-co-hexafluoropropen,PVDF-HFP)、苯乙烯-丁二烯橡胶(styrene-butadiene rubber,SBR)、腈丁二烯橡胶(nitrile-butadiene rubber,NBR)、或上述的组合。

根据本发明实施方式,该第三多孔膜60可为含氟聚合物,例如聚四氟乙烯(polytetrafluoroethylene、PTFE)、聚偏二氟乙烯(Polyvinylidene fluoride、 PVDF)、全氟烷氧基烷烃(perfluoroalkoxy alkane、PFA)、氟化乙烯丙烯共聚物(fluorinatedethylene propylene,FEP)、或聚偏二氟乙烯-共-六氟丙烯 (polyvinylidene fluoride-co-hexafluoropropen,PVDF-HFP),由于含氟聚合物具有疏水的性质,该第三多孔膜60可降低水气通过固态电解质膜,避免电池效能降低。

根据本发明实施方式,该第三多孔膜60可具有第三孔隙率,其中该第三孔隙率为50vol%至70vol%(例如为55vol%、60%、或65vol%)。根据本发明实施方式,该第三孔隙率可小于该第一孔隙率及该第二孔隙率,以提供稳定的离子流。根据本发明实施方式,该第三多孔膜60可具有第三平均孔径,其中该第三平均孔径可为1μm至5μm(例如为2μm、3μm、或4μm)。根据本发明实施方式,该第三平均孔径小于该第一平均孔径及该第二平均孔径,以确保锂枝晶充分被阻挡。

根据本发明实施方式,本发明所述电池可进一步包含隔离膜。图10是本发明某些实施方式所述电池100的示意图。如图10所示,该电池100除该负极10、该固态电解质膜40、该第三多孔膜60、以及该正极50外,进一步包含隔离膜70设置于该固态电解质膜40以及该正极50之间。根据本发明实施方式,隔离膜包括绝缘材料,例如聚乙烯(PE)、聚丙烯(polypropylene, PP)、聚四氟乙烯膜、聚酰胺膜、聚氯乙烯膜、聚偏二氟乙烯膜、聚苯胺膜、聚酰亚胺膜、聚对苯二甲酸乙二醇酯(polyethylene terephthalate)、聚苯乙烯(polystyrene,PS)、纤维素(cellulose)、或上述的组合。举例来说,该隔离膜可例如为PE/PP/PE多层复合结构。根据本发明实施方式,该隔离膜70的厚度并无特别限制,所属技术领域中具有通常知识者可视实际需要加以调整。举例来说,该隔离膜70的厚度可为约1μm至1,000μm(例如约10μm、50μm、 100μm、200μm、300μm、400μm、500μm、600μm、700μm、800μm、或900μm)。

根据本发明实施方式,所述电池可进一步包含电解液(未图示),且该电解液设置于该正极与负极之间。该正极、隔离膜、固态电解质膜、第三多孔膜、与负极的相互堆叠结构则是浸泡于电解液中。也就是电解液是充斥于整个电池体内。根据本发明某些实施方式,该电解液可包含溶剂及含锂化合物。根据本发明实施方式,该溶剂可为有机溶剂,例如酯类溶剂、酮类溶剂、碳酸酯类溶剂、醚类溶剂、烷类溶剂、酰胺类溶剂、或上述的组合。根据本发明实施方式,该溶剂可为1,2-二乙氧基乙烷(1,2-diethoxyethane)、1,2-二甲氧基乙烷(1,2-dimethoxyethane)、1,2-二丁氧基乙烷(1,2-dibutoxyethane)、四氢呋喃(tetrahydrofuran)、2-甲基四氢呋喃(2-methyl tetrahydrofuran)、二甲基乙酰胺(dimethylacetamide,DMAc)、N-甲基吡咯烷酮(N-methyl-2-pyrrolidone, NMP)、乙酸甲酯(methyl acetate)、乙酸乙酯(ethyl acetate)、丁酸甲酯(methyl butyrate)、丁酸乙酯(ethyl butyrate)、丙酸甲酯(methyl proionate)、丙酸乙酯 (ethyl proionate)、乙酸丙酯(propyl acetate,PA)、丁内酯(γ-butyrolactone,GBL)、碳酸乙烯酯(ethylenecarbonate,EC)、碳酸丙烯酯(propylene carbonate,PC)、碳酸二乙酯(diethylcarbonate,DEC)、碳酸甲乙酯(ethylmethyl carbonate, EMC)、碳酸二甲酯(dimethylcarbonate,DMC)、碳酸亚乙烯酯(vinylene carbonate)、碳酸丁烯酯(butylenecarbonate)、碳酸二丙基酯(dipropyl carbonate)、或上述的组合。根据本发明实施方式,该含锂化合物可例如为 LiPF

根据本发明实施方式,本发明所述的聚合物材料(例如用于第一多孔膜、第二多孔膜、第三多孔膜、粘着剂、隔离膜、或超支化聚合物)的重均分子量可为约800至5,000,000,例如约1,000、2,000、3,000、5,000、8,000、10,000、10,000、20,000、30,000、50,000、80,000、100,000、200,000、500,000、800,000、 1,000,000、2,000,000、3,000,000、或4,000,000。

为了让本发明的上述和其它目的、特征、和优点能更明显易懂,下文特举数实施例配合所附图示,作详细说明如下:

电极的制备

制备例1

首先,提供聚酰亚胺膜(商品编号为PI20,购自中国江西先材)(厚度为 45μm、平均孔径约为5-10μm、孔隙率≧70vol%)。接着,将40重量份的氧化锌以及8重量份的粘着剂(商品编号为PVDF-HFP,由Sigma-Aldrich制造) 加入60重量份的丙烯酸丁酯(butylacrylate)中,均匀搅拌后得到组合物。接着,取2重量份该组合物并分散于98重量份的丙酮中,得到涂布液。接着,将该聚酰亚胺膜完全浸渍于该涂布液中,并利用浸渍涂布法在该聚酰亚胺膜内的多孔结构表面上形成氧化锌层(平均厚度约1μm)。接着,以等离子体增强化学气相沉积制程进一步在部分的该聚酰亚胺膜内的多孔结构表面披覆形成金层(覆盖该氧化锌层)。在该聚酰亚胺膜中,该聚酰亚胺膜内的多孔结构表面被金层所覆盖(即在聚酰亚胺膜内多孔结构外露的表面是金层)的部分被定义为第一多孔膜;而在该聚酰亚胺膜中,该聚酰亚胺膜内的多孔结构表面仅有被氧化锌覆盖的部分(即在聚酰亚胺膜内多孔结构外露的表面是氧化锌层)被定义为第二多孔膜。在此,该第一多孔膜与该第二多孔膜的厚度比为1:1,其中该第一多孔膜(即导电层)与该第二多孔膜(即不导电层)的厚度比是利用等离子体增强化学气相沉积制程的时间加以控制。最后,将所得聚酰亚胺膜配置于由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co., Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)之上,得到电极(1)。其中,该聚酰亚胺膜是以其第一多孔膜与该锂箔直接接触。

比较制备例1

首先,提供聚酰亚胺膜(商品编号为PI20,购自中国江西先材)(厚度为 45μm、平均孔径约为5-10μm、孔隙率≧70vol%)。接着,将该聚酰亚胺膜配置于由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co.,Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)之上,得到电极(2)。其中,该聚酰亚胺膜是与该锂箔直接接触。

比较制备例2

首先,提供聚酰亚胺膜(商品编号为PI20,购自中国江西先材)(厚度为 45μm、平均孔径约为5-10μm、孔隙率≧70vol%)。接着,在整个聚酰亚胺膜内的多孔结构表面上形成铜层(平均厚度为约1μm)。最后,将所得该聚酰亚胺膜配置于由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co., Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)之上,得到电极(3)。其中,该聚酰亚胺膜是与该锂箔直接接触。

其中,在该聚酰亚胺膜内的多孔结构表面上形成铜层的方法包含以下步骤。将部分该聚酰亚胺膜以氢氧化钠水溶液(5M)在55℃进行碱处理(alkaline treatment),其中该碱处理时间为约3分钟。接着,将该聚酰亚胺膜以10wt%的清洁调整剂(CC-233,制造商为陶氏化学)(其中含85%重量分率为水,其余为三乙醇胺及乙醇胺)在50℃下处理1分钟。接着,将该聚酰亚胺膜以包含氯化钯(PdCl

比较制备例3

首先,提供聚酰亚胺膜(商品编号为PI20,购自中国江西先材)(厚度为 45μm、平均孔径约为5-10μm、孔隙率≧70vol%)。接着,将40重量份的氧化锌以及8重量份的粘着剂聚偏二氟乙烯-共-六氟丙烯(polyvinylidene fluoride-co-hexafluoropropen,PVDF-HFP)(商品分子量为400,000,由 Sigma-Aldrich制造)加入60重量份的丙烯酸丁酯(butylacrylate)中,均匀搅拌后得到组合物。接着,取2重量份该组合物并分散于98重量份的丙酮中,得到涂布液。接着,将该聚酰亚胺膜完全浸渍于该涂布液中,并利用浸渍涂布法在该聚酰亚胺膜内的多孔结构表面上形成氧化锌层(平均厚度约1μm)。最后,将所得该聚酰亚胺膜配置于由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co.,Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)之上,得到电极(4)。其中,该聚酰亚胺膜是与该锂箔直接接触。

比较制备例4

首先,提供聚酰亚胺膜(商品编号为PI20,购自中国江西先材)(厚度为 45μm、平均孔径约为5-10μm、孔隙率≧70vol%)。接着,在整个聚酰亚胺膜内的多孔结构表面上形成铜层(平均厚度为约1μm),其中在聚酰亚胺膜内的多孔结构表面上形成铜层的方法如比较制备例2所述。接着,在部分该聚酰亚胺膜内的多孔结构表面上以等离子体增强化学气相沉积制程进一步形成金层(覆盖该铜层)。在该聚酰亚胺膜中,该聚酰亚胺膜内的多孔结构表面被金层所覆盖(即在聚酰亚胺膜内多孔结构外露的表面是金层)的部分被定义为第一多孔膜;而在该聚酰亚胺膜中,该聚酰亚胺膜内的多孔结构表面仅有被铜覆盖的部分(即在聚酰亚胺膜内多孔结构外露的表面是铜层)被定义为第二多孔膜。在此,该第一多孔膜与该第二多孔膜的厚度比为1:1,其中该第一多孔膜与该第二多孔膜的厚度比是利用等离子体增强化学气相沉积制程的时间加以控制。最后,将所得该聚酰亚胺膜配置于由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co.,Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)之上,得到电极(5)。其中,该聚酰亚胺膜是以其第一多孔膜与该锂箔直接接触。

比较制备例5

首先,提供聚酰亚胺膜(商品编号为PI20,购自中国江西先材)(厚度为45μm、平均孔径约为5-10μm、孔隙率≧70vol%)。接着,在整个聚酰亚胺膜内的多孔结构表面上形成铜层(平均厚度为约1μm),其中在聚酰亚胺膜内的多孔结构表面上形成铜层的方法如比较制备例2所述。接着,在部分该聚酰亚胺膜内的多孔结构表面上以等离子体增强化学气相沉积制程进一步形成镍层(覆盖该铜层)。在该聚酰亚胺膜中,该聚酰亚胺膜内的多孔结构表面被镍层所覆盖(即在聚酰亚胺膜内多孔结构外露的表面是镍层)的部分被定义为第一多孔膜;而在该聚酰亚胺膜中,该聚酰亚胺膜内的多孔结构表面仅有被铜覆盖的部分(即在聚酰亚胺膜内多孔结构外露的表面是铜层)被定义为第二多孔膜。在此,该第一多孔膜与该第二多孔膜的厚度比为1:1,其中该第一多孔膜与该第二多孔膜的厚度比是利用等离子体增强化学气相沉积制程的时间加以控制。最后,将所得该聚酰亚胺膜配置于由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co.,Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)之上,得到电极(6)。其中,该聚酰亚胺膜是以其第一多孔膜与该锂箔直接接触。

比较制备例6

首先,提供聚酰亚胺膜(商品编号为PI20,购自中国江西先材)(厚度为 45μm、平均孔径约为5-10μm、孔隙率≧70vol%)。接着,将40重量份的氧化铝以及8重量份的粘着剂聚偏二氟乙烯-共-六氟丙烯(polyvinylidene fluoride-co-hexafluoropropen,PVDF-HFP)(商品分子量为400,000,由 Sigma-Aldrich制造)加入60重量份的丙烯酸丁酯(butylacrylate)中,均匀搅拌后得到组合物。接着,取2重量份该组合物并分散于98重量份的丙酮中,得到涂布液。接着,将整个聚酰亚胺膜部分浸渍于该涂布液中,并利用浸渍涂布法在该部分聚酰亚胺膜内的多孔结构表面上形成氧化铝层(平均厚度约 1μm)。接着,在部分聚酰亚胺膜内的多孔结构表面上形成铜层(平均厚度为约1μm),其中该铜层形成于该氧化铝层之上。在聚酰亚胺膜内的多孔结构表面上形成铜层的方法如比较制备例2所述。在该聚酰亚胺膜中,该聚酰亚胺膜内的多孔结构表面被铜层所覆盖(即在聚酰亚胺膜内的多孔结构表面有露出铜层)的部分被定义为第一多孔膜;而在该聚酰亚胺膜中,该聚酰亚胺膜内的多孔结构表面仅被氧化铝层覆盖的部分(即在聚酰亚胺膜内的多孔结构表面有露出氧化铝层)被定义为第二多孔膜。在此,该第一多孔膜与该第二多孔膜的厚度比为1:1。最后,将所得该聚酰亚胺膜配置于由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co.,Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)之上,得到电极(7)。其中,该聚酰亚胺膜是以其第一多孔膜与该锂箔直接接触。

制备例2

首先,提供聚酰亚胺膜(商品编号为PI20,购自中国江西先材)(厚度为 45μm、平均孔径约为5-10μm、孔隙率≧70vol%)。接着,将40重量份的氧化锆以及8重量份的粘着剂聚偏二氟乙烯-共-六氟丙烯(polyvinylidene fluoride-co-hexafluoropropen,PVDF-HFP)(商品分子量为400,000,由 Sigma-Aldrich制造)加入60重量份的丙烯酸丁酯(butylacrylate)中,均匀搅拌后得到组合物。接着,取2重量份该组合物并分散于98重量份的丙酮中,得到涂布液。接着,将该聚酰亚胺膜完全浸渍于该涂布液中,并利用浸渍涂布法在该聚酰亚胺膜内的多孔结构表面上形成氧化锆层(平均厚度约1μm)。接着,在部分该聚酰亚胺膜内的多孔结构表面上以等离子体增强化学气相沉积制程进一步形成金层(覆盖该氧化锆层)。在该聚酰亚胺膜中,该聚酰亚胺膜内的多孔结构表面被金层所覆盖(即在聚酰亚胺膜内的多孔结构表面有露出金层)的部分被定义为第一多孔膜;而在该聚酰亚胺膜中,该聚酰亚胺膜内的多孔结构表面仅有被氧化锆覆盖的部分(即在聚酰亚胺膜内的多孔结构表面有露出氧化锆层)被定义为第二多孔膜。在此,该第一多孔膜与该第二多孔膜的厚度比为1:1,其中该第一多孔膜与该第二多孔膜的厚度比是利用等离子体增强化学气相沉积制程的时间加以控制。最后,将所得聚酰亚胺膜配置于由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co.,Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)之上,得到电极(8)。其中,该聚酰亚胺膜是以其第一多孔膜与该锂箔直接接触。

电池的制备

实施例1

提供由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co.,Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)作为正极。接着,提供负极,其中该负极为制备例1所述电极(1)。接着,提供隔离膜(型号为 Celgard 2320)。接着,依照负极/隔离膜/正极的顺序排列(其中正极的锂箔朝向该隔离膜,而该负极的第二多孔膜朝向该隔离膜),注入电解液(包含双三氟甲磺酰基酰亚胺锂(lithium bis(trifluoromethanesulfonyl)imide,LiTFSI)、二草酸硼酸锂(lithium bis(oxalato)borate,LiBOB)及溶剂,其中溶剂为碳酸乙烯酯(ethylene carbonate,EC)及碳酸二乙酯(diethyl carbonate,DEC)(EC与DEC 的体积比为1:1),LiTFSI浓度为0.6M,LiBOB浓度为0.4M),封装后得到电池(1)。接着,对该电池进行成核电压及沉积电压差量测,结果如表3所示。成核电压及沉积电压差测试条件如下:以恒电流密度0.1mAcm

接着,在对电池(1)进行数次充放电循环后,以扫描式电子显微镜 (scanningelectron microscope、SEM)观察电池(1)负极。由于电池(1)具有本发明所述具有特定结构的电极,因此在电池(1)的负极可观察到锂堆积较为平滑 (针状枝晶产生被抑制),且只有轻微的体积膨胀现象发生。

比较例1

提供由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co.,Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)作为正极。接着,提供由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co.,Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)作为负极。接着,提供隔离膜(型号为Celgard 2320)。接着,依照负极/隔离膜/正极的顺序排列(其中正极的锂箔朝向该隔离膜,而该负极的锂箔朝向该隔离膜),注入电解液(包含双三氟甲磺酰基酰亚胺锂(lithium bis(trifluoromethanesulfonyl)imide, LiTFSI)、二草酸硼酸锂(lithium bis(oxalato)borate,LiBOB)及溶剂,其中溶剂为碳酸乙烯酯(ethylene carbonate,EC)及碳酸二乙酯(diethyl carbonate, DEC)(EC与DEC的体积比为1:1),LiTFSI浓度为0.6M,LiBOB浓度为0.4M),封装后得到电池(2)。接着,对该电池进行成核电压及沉积电压差量测,结果如表3所示。

接着,在对电池(2)进行数次充放电循环后,以扫描式电子显微镜 (scanningelectron microscope、SEM)观察电池(2)负极。由于该负极仅具有活性材料层而不具有本发明所述特定的结构(导电层及不导电层),因此可观察到针状枝晶及死锂(例如断裂的枝晶)的产生,导致非理想的锂沉积形貌。此外,由电池(2)的负极可观察到明显的体积膨胀现象。

比较例2

提供由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co.,Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)作为正极。接着,提供负极,其中该负极为比较制备例1所述电极(2)。接着,提供隔离膜(型号为Celgard 2320)。接着,依照负极/隔离膜/正极的顺序排列(其中正极的锂箔朝向该隔离膜,而该负极的聚酰亚胺膜朝向该隔离膜),注入电解液(包含双三氟甲磺酰基酰亚胺锂(lithium bis(trifluoromethanesulfonyl)imide, LiTFSI)、二草酸硼酸锂(lithium bis(oxalato)borate,LiBOB)及溶剂,其中溶剂为碳酸乙烯酯(ethylene carbonate,EC)及碳酸二乙酯(diethyl carbonate, DEC)(EC与DEC的体积比为1:1),LiTFSI浓度为0.6M,LiBOB浓度为0.4M),封装后得到电池(3)。接着,对该电池进行成核电压及沉积电压差量测,结果如表3所示。

接着,在对电池(3)进行数次充放电循环后,以扫描式电子显微镜 (scanningelectron microscope、SEM)观察电池(3)负极的聚酰亚胺膜。由于该负极的聚酰亚胺膜上并未包覆任何亲锂材料,因此可观察到针状枝晶及死锂 (例如断裂的枝晶)的产生,导致非理想的锂沉积形貌。

比较例3

提供由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co.,Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)作为正极。接着,提供负极,其中该负极为比较制备例2所述电极(3)。接着,提供隔离膜(型号为Celgard 2320)。接着,依照负极/隔离膜/正极的顺序排列(其中正极的锂箔朝向该隔离膜,而该负极包含铜的聚酰亚胺膜朝向该隔离膜),注入电解液(包含双三氟甲磺酰基酰亚胺锂(lithium bis(trifluoromethanesulfonyl)imide, LiTFSI)、二草酸硼酸锂(lithium bis(oxalato)borate,LiBOB)及溶剂,其中溶剂为碳酸乙烯酯(ethylene carbonate,EC)及碳酸二乙酯(diethyl carbonate, DEC)(EC与DEC的体积比为1:1),LiTFSI浓度为0.6M,LiBOB浓度为0.4M),封装后得到电池(4)。接着,对该电池进行成核电压及沉积电压差量测,结果如表3所示。

接着,在对电池(4)进行数次充放电循环后,以扫描式电子显微镜 (scanningelectron microscope、SEM)观察电池(4)负极的聚酰亚胺膜(铜覆盖于聚酰亚胺膜内的多孔结构表面)。由于该负极的聚酰亚胺膜内的所有多孔结构表面皆为不亲锂的导电层(铜层),因此可观察到锂沉积容易由聚酰亚胺膜的上层形成针状枝晶,导致非理想的锂沉积形貌。

比较例4

提供由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co.,Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)作为正极。接着,提供负极,其中该负极为比较制备例3所述电极(4)。接着,提供隔离膜(型号为Celgard 2320)。接着,依照负极/隔离膜/正极的顺序排列(其中正极的锂箔朝向该隔离膜,而该负极包含氧化锌的聚酰亚胺膜朝向该隔离膜),注入电解液(包含双三氟甲磺酰基酰亚胺锂(lithium bis(trifluoromethanesulfonyl)imide,LiTFSI)、二草酸硼酸锂(lithium bis(oxalato)borate,LiBOB)及溶剂,其中溶剂为碳酸乙烯酯(ethylene carbonate,EC)及碳酸二乙酯(diethyl carbonate,DEC)(EC与DEC的体积比为1:1),LiTFSI浓度为0.6M,LiBOB浓度为0.4M),封装后得到电池(5)。接着,对该电池进行成核电压及沉积电压差量测,结果如表3所示。

接着,在对电池(5)进行数次充放电循环后,以扫描式电子显微镜 (scanningelectron microscope、SEM)观察电池(5)负极的聚酰亚胺膜(氧化锌覆盖于聚酰亚胺膜内的多孔结构表面)。由于该负极的聚酰亚胺膜上仅包覆不导电的亲锂材料,因此可观察到锂不均匀沉积。

比较例5

提供由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co.,Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)作为正极。接着,提供负极,其中该负极为比较制备例4所述电极(5)。接着,提供隔离膜(型号为Celgard 2320)。接着,依照负极/隔离膜/正极的顺序排列(其中正极的锂箔朝向该隔离膜,而该负极的第二多孔膜朝向该隔离膜),注入电解液(包含双三氟甲磺酰基酰亚胺锂(lithium bis(trifluoromethanesulfonyl)imide, LiTFSI)、二草酸硼酸锂(lithium bis(oxalato)borate,LiBOB)及溶剂,其中溶剂为碳酸乙烯酯(ethylene carbonate,EC)及碳酸二乙酯(diethyl carbonate, DEC)(EC与DEC的体积比为1:1),LiTFSI浓度为0.6M,LiBOB浓度为0.4M),封装后得到电池(6)。接着,对该电池进行成核电压及沉积电压差量测,结果如表3所示。

接着,在对电池(6)进行数次充放电循环后,以扫描式电子显微镜 (scanningelectron microscope、SEM)观察电池(6)负极的聚酰亚胺膜(第一多孔膜由金覆盖聚酰亚胺膜、第二多孔膜由铜覆盖聚酰亚胺膜)。可观察到锂沉积容易由聚酰亚胺膜的上层(第二多孔膜)形成针状枝晶,导致非理想的锂沉积形貌。

比较例6

提供由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co.,Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)作为正极。接着,提供负极,其中该负极为比较制备例5所述电极(6)。接着,提供隔离膜(型号为Celgard 2320)。接着,依照负极/隔离膜/正极的顺序排列(其中正极的锂箔朝向该隔离膜,而该负极的第二多孔膜朝向该隔离膜),注入电解液(包含双三氟甲磺酰基酰亚胺锂(lithium bis(trifluoromethanesulfonyl)imide, LiTFSI)、二草酸硼酸锂(lithium bis(oxalato)borate,LiBOB)及溶剂,其中溶剂为碳酸乙烯酯(ethylene carbonate,EC)及碳酸二乙酯(diethyl carbonate, DEC)(EC与DEC的体积比为1:1),LiTFSI浓度为0.6M,LiBOB浓度为0.4M),封装后得到电池(7)。接着,对该电池进行成核电压及沉积电压差量测,结果如表3所示。

比较例7

提供由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co.,Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)作为正极。接着,提供负极,其中该负极为比较制备例6所述电极(7)。接着,提供隔离膜(型号为Celgard 2320)。接着,依照负极/隔离膜/正极的顺序排列(其中正极的锂箔朝向该隔离膜,而该负极的第二多孔膜朝向该隔离膜),注入电解液(包含双三氟甲磺酰基酰亚胺锂(lithium bis(trifluoromethanesulfonyl)imide, LiTFSI)、二草酸硼酸锂(lithium bis(oxalato)borate,LiBOB)及溶剂,其中溶剂为碳酸乙烯酯(ethylene carbonate,EC)及碳酸二乙酯(diethyl carbonate, DEC)(EC与DEC的体积比为1:1),LiTFSI浓度为0.6M,LiBOB浓度为0.4M),封装后得到电池(8)。接着,对该电池进行成核电压及沉积电压差量测,结果如表3所示。

比较例8

将四乙二醇二甲醚(tetraethylene glycol dimethyl ether,TEGDME)与双三氟甲磺酰基酰亚胺锂盐(lithium bis(trifluoromethylsulfonyl)imide,LiTFSI)混合,得到混合物,其中TEGDME与LiTFSI的摩尔比为1:1。接着,将该混合物与二氧化硅粉末(购自Degussa的Aerosil 812)混合(混合物与二氧化硅粉末的体积比为1:1),得到凝固态电解质。接着,取60重量份的Li

接着,在对电池(9)进行数次充放电循环后,以扫描式电子显微镜 (scanningelectron microscope、SEM)观察电池(9)负极(锂活性层)。由于电池(9) 具有第三多孔膜及固态电解质膜,因此虽然电池(9)没有本发明所述特定结构的负极,仍可抑制针状枝晶产生。不过,电池(9)的负极可观察到明显的体积膨胀现象(体积膨胀率为100%),这是因为电池(9)的负极没有本发明所述特定结构及材质。

实施例2

提供比较例8所制备的第三多孔膜及固态电解质膜。接着,提供由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co.,Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)作为正极。接着,提供负极,其中该负极为制备例1所述电极(1)。接着,提供隔离膜(型号为Celgard 2320)。接着,依照负极/第三多孔膜/固态电解质膜/隔离膜/正极的顺序排列(其中正极的锂箔朝向该隔离膜,而该负极的第二多孔膜朝向该第三多孔膜),注入电解液(包含双三氟甲磺酰基酰亚胺锂(lithium bis(trifluoromethanesulfonyl)imide,LiTFSI)、二草酸硼酸锂(lithium bis(oxalato)borate,LiBOB)及溶剂,其中溶剂为碳酸乙烯酯(ethylene carbonate,EC)及碳酸二乙酯(diethyl carbonate,DEC)(EC与DEC的体积比为1:1),LiTFSI浓度为0.6M,LiBOB浓度为0.4M),封装后得到电池(10)。接着,对该电池进行成核电压及沉积电压差量测,结果如表3所示。

接着,在对电池(10)进行数次充放电循环后,以扫描式电子显微镜 (scanningelectron microscope、SEM)观察电池(10)负极(锂活性层)。由于电池 (10)具有本发明所述具有特定结构的电极、第三多孔膜、及固态电解质膜,因此在电池(10)的负极可观察到锂堆积较为平滑(针状枝晶产生被抑制)且只有轻微的体积膨胀现象发生(体积膨胀率仅25%)。

实施例3

提供由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co.,Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)作为正极。接着,提供负极,其中该负极为制备例2所述电极(8)。提供隔离膜(型号为Celgard 2320)。接着,依照负极/隔离膜/正极的顺序排列(其中正极的锂箔朝向该隔离膜,而该负极的第二多孔膜朝向该隔离膜),注入电解液(包含双三氟甲磺酰基酰亚胺锂(lithium bis(trifluoromethanesulfonyl)imide,LiTFSI)、二草酸硼酸锂(lithium bis(oxalato)borate,LiBOB)及溶剂,其中溶剂为碳酸乙烯酯(ethylene carbonate,EC)及碳酸二乙酯(diethyl carbonate,DEC)(EC与DEC的体积比为1:1),LiTFSI浓度为0.6M,LiBOB浓度为0.4M),封装后得到电池(11)。接着,对该电池进行成核电压及沉积电压差量测,结果如表3所示。

表3

成核电压表示锂沉积的分布行为,成核电压较高表示锂沉积分布较为集中,非平均分布。沉积电压差可表示锂沉积的堆积行为,沉积电压差越大表示堆积行为属于垂直方向成长,而小的差值属于水平方向成长。由表3可得知,由于实施例1-3所制备的电池具有本发明所述特定结构的负极,藉由该多孔的导电层及不导电层所构成的结构以及位于导电层及不导电层内的特定亲锂材料,可改变锂金属的沉积方式,降低成核电压及沉积电压差。如此一来,可抑制枝晶产生并改善电极在充放电循环过程中膨胀的问题,进而提升锂离子电池的寿命。此外,由实施例1及实施例2可得知,当本发明所述负极进一步搭配该第三多孔膜及固态电解质膜,所得的电池的沉积电压差可进一步被改善,使锂更进一步往水平方向沉积。

图11显示比较例1、比较例2、及比较例4所述电池其极化电压与充放电循环的关系图(量测的电流密度为:0.1mA/cm

图12显示比较例1、比较例5及实施例1所述电池其极化电压与充放电循环的关系图(量测的电流密度为:0.1mA/cm

图13显示比较例1、比较例8及实施例2所述电池其极化电压与充放电循环的关系图(量测的电流密度为:0.1mA/cm

图14显示比较例1、比较例3及比较例5所述电池其极化电压与充放电循环的关系图(量测的电流密度为:0.1mA/cm

图15显示比较例2及实施例2所述电池其极化电压与充放电循环次数的关系图(量测的电流密度为0.5mA/cm

图16显示比较例4及实施例2所述电池其极化电压与充放电循环次数的关系图(量测的电流密度为0.5mA/cm

图17显示实施例1及实施例2所述电池其极化电压与充放电循环次数的关系图(量测的电流密度为0.5mA/cm

图18显示比较例3及实施例2所述电池其极化电压与充放电循环次数的关系图(量测的电流密度为0.5mA/cm

图19显示比较例5及实施例2所述电池其极化电压与充放电循环次数的关系图(量测的电流密度为0.5mA/cm

图20显示比较例8及实施例2所述电池其极化电压与充放电循环次数的关系图(量测的电流密度为0.5mA/cm

比较例9

提供由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co.,Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)作为正极。接着,提供铜箔(购自中国台湾日矿金属,厚度为10微米)作为负极。接着,提供隔离膜(型号为Celgard 2320)。接着,依照负极/隔离膜/正极的顺序排列(其中正极的锂箔朝向该隔离膜),注入电解液(包含双三氟甲磺酰基酰亚胺锂(lithium bis(trifluoromethanesulfonyl)imide,LiTFSI)、二草酸硼酸锂(lithium bis(oxalato)borate,LiBOB)及溶剂,其中溶剂为碳酸乙烯酯(ethylene carbonate,EC)及碳酸二乙酯(diethyl carbonate,DEC)(EC与DEC的体积比为1:1),LiTFSI浓度为0.6M,LiBOB浓度为0.4M),封装后得到电池(12),其库伦效率如表4所示。

实施例4

提供由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co.,Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)作为正极。接着,提供负极,其中该负极为制备例1所述电极(1),除了不具有锂活性材料层(即聚酰亚胺膜直接形成于铜箔上)。接着,提供隔离膜(型号为Celgard 2320)。接着,依照负极/隔离膜/正极的顺序排列(其中正极的锂箔朝向该隔离膜,而该负极的第二多孔膜朝向该隔离膜),注入电解液(包含双三氟甲磺酰基酰亚胺锂(lithium bis(trifluoromethanesulfonyl)imide,LiTFSI)、二草酸硼酸锂 (lithium bis(oxalato)borate,LiBOB)及溶剂,其中溶剂为碳酸乙烯酯(ethylenecarbonate,EC)及碳酸二乙酯(diethyl carbonate,DEC)(EC与DEC的体积比为1:1),LiTFSI浓度为0.6M,LiBOB浓度为0.4M),封装后得到电池(13),其库伦效率如表4所示。

实施例5

提供比较例8所制备的第三多孔膜及固态电解质膜。接着,提供由锂箔与铜箔所构成的叠层(购自本城金属(Honjo Metal Co.,Ltd.),厚度为60微米)(该锂箔作为活性材料层,铜箔作为集电层)作为正极。接着,提供负极,其中该负极为制备例1所述电极(1),除了不具有锂活性材料层(即聚酰亚胺膜直接形成于铜箔上)。接着,提供隔离膜(型号为Celgard 2320)。接着,依照负极/第三多孔膜/固态电解质膜/隔离膜/正极的顺序排列(其中正极的锂箔朝向该隔离膜,而该负极的第二多孔膜朝向该第三多孔膜),注入电解液(包含双三氟甲磺酰基酰亚胺锂(lithium bis(trifluoromethanesulfonyl)imide, LiTFSI)、二草酸硼酸锂(lithium bis(oxalato)borate,LiBOB)及溶剂,其中溶剂为碳酸乙烯酯(ethylene carbonate,EC)及碳酸二乙酯(diethyl carbonate, DEC)(EC与DEC的体积比为1:1),LiTFSI浓度为0.6M,LiBOB浓度为0.4M),封装后得到电池(14),其库伦效率如表4所示。

表4

实施例4由于具有本发明所述具有特定结构的负极,因此可改善电池的库伦效率。此外,若进一步搭配第三多孔膜及固态电解质膜,所得的电池(即实施例5所述的电池),则可大幅改善库伦效率达到97.5%。

综合上述,藉由该多孔的导电层及不导电层所构成的结构以及导电层及不导电层所含的特定亲锂材料,本发明所述具有特定结构的电极,可抑制枝晶产生并改善电极在充放电循环过程中膨胀的问题。当本发明所述电极进一步与固态电解质膜搭配时,可克服锂金属电池的关键瓶颈(抑制枝晶产生及避免电极体积膨胀),如此一来,可同时达成增加电池能量及延长电池寿命的目的。

虽然本发明已以数个实施例公开如上,然其并非用以限定本发明,任何本技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作任意的更动与润饰,因此本发明的保护范围当视所附的权利要求书所界定者为准。

- 用于锂离子电池组的电极组合物和制备方法、电极和包含该电极的电池组

- 用于锂离子电池的石墨烯/HE‑NCM复合物、制备所述复合物的方法以及包含所述复合物的电极材料和锂离子电池