铝锭熔融雾化合成氮化铝粉体的新技术及其生产机组

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及一种铝锭熔融雾化合成氮化铝粉体的新技术及其生产机组,属于氮化铝生产技术领域。

背景技术

铝粉,别名铝银粉,CAS No:7429-90-5危险标记:10(遇湿易燃物品),属于4类1项危险品,编号1309;是一种基础工业原料,广泛应用于涂料、钢铁冶炼、电子工业、航空航天、汽车工业、炸药火化工等方面,也是直接氮化法合成氮化铝的基础原料;中国铝粉工业自20世纪50年代起步,主要生产方法为干法球磨和湿法球磨工艺,产品为片状铝粉,20世纪90年代开始引进铝锭熔融雾化法生产微细球形铝粉,其中的氮气雾化制粉工艺是生产高质量微细球形铝粉的主要方法,其工艺以天然气为燃料在熔化炉中把铝锭熔化为850℃左右的铝液,在温度350--430℃、压力3-8MPa的N

氮化铝是共价键化合物,属六方晶系,铅锌矿型晶体结构,呈白色或灰白色。分子式AlN,CAS No 24304-400-5,原子

氮化铝生产主要有氧化铝碳热还原法和铝粉直接氮化合成法两种方法:其中氧化铝碳热还原法反应方程式为Al

发明人结合铝锭熔融雾化微细球形铝粉和铝粉直接氮化合成氮化铝两种生产技术,同时借鉴发明人以前研发的ZL201310024134.2《用晶体硅加工废砂浆回收硅粉制备氮化硅产品的机组》和ZL201310024132.3《用晶体硅加工废砂浆回收硅粉制备氮化硅粉体的气流床反应器》等技术,研发了消除铝粉运输、储存、掺混氮化铝、升温加热、产品研磨加工等中间环节,直接以铝锭为原料熔融雾化合成氮化铝粉体的新技术及其生产机组。

发明内容

本发明的目的是在铝锭熔融雾化生产微细球形铝粉工艺装置基础上,通过对铝粉生产与氮化铝生产工艺技术的重组配套,消除传统氮化铝粉体生产过程中的铝粉运输、储存、掺混氮化铝、升温加热、产品研磨加工等中间环节,直接以铝锭为原料熔融雾化合成氮化铝粉体。

本发明的目的是这样实现的:铝锭熔融雾化合成氮化铝粉体的生产机组由雾化合成炉(另案申请)、点火装置、氮气制备装置、铝锭熔化器(另案申请)、铝液恒温罐、雾化器、氮气换热器、气固分离器、产品分级包装机、氮气回收罐、回收氮气增压机、自动化控制系统及配套管道、阀门、仪器仪表组成;铝锭熔融雾化合成氮化铝粉体的新技术遵循反应方程式2Al+N

在铝锭熔融雾化合成氮化铝粉体的生产机组中涉及的氮气制备和循环利用的氮气制备装置、气固分离器、氮气回收罐、回收氮气增压机等均可利用现有以雾化造粒技术制造微细球形铝粉的成熟设备;也可根据生产规模选型配套,以铝氮化反应平衡所需的N

原料铝锭是氮化铝生产的核心原料,采用符合《GB/T1196-2017重熔用铝锭》规定的产品。

铝锭的熔化是在熔化器(另案申请)中进行的,采用雾化合成炉引出的高温氮气(1000-1500℃)为热源,把铝锭熔化700---1000℃的铝液。

熔化好的铝液加入铝液恒温雾化器雾化为微米铝滴,铝液恒温雾化器借用成熟的铝锭熔融雾化法生产微细球形铝粉的铝液恒温雾化器。

氮化铝的合成是在生产线核心设备---雾化合成炉(另案申请)完成的,其作用是把雾化喷入的铝氮云雾合成氮化铝粉体,具体情况参见另案申请的《铝锭熔融雾化合成氮化铝粉体专用雾化合成炉》。

铝锭熔融雾化合成氮化铝粉体的生产机组为新装置,生产机组由雾化合成炉(另案申请)、氮气等离子体点火装置、氮气制备装置、铝锭熔化器(另案申请)、雾化器、氮气管壳式换热器、气固分离器(烧结板过滤器)、产品分级包装机、氮气回收罐、回收氮气增压机、自动化控制系统及配套管道、阀门、仪器仪表组成。

铝锭熔融雾化合成氮化铝粉体的生产机组为新装置,生产机组由雾化合成炉(另案申请)、电火花点火装置、氮气制备装置、铝锭熔化器(另案申请)、雾化器、螺旋板氮气换热器、气固分离器(旋风除尘器)、产品分级包装机、氮气回收罐、回收氮气增压机、自动化控制系统及配套管道、阀门、仪器仪表组成。

铝锭熔融雾化合成氮化铝粉体的生产机组为利用原有氮气雾化制备微细球形铝粉装置改造建设,生产机组以雾化合成炉、氮气等离子点火装置、铝锭熔化器替换原有的雾化室、天然气熔铝炉,其余设备装置保留利用,自动化控制系统及配套管道、阀门、仪器仪表进行局部调整改造。

铝锭熔融雾化合成氮化铝粉体的生产机组为利用原有氮气雾化制备微细球形铝粉装置改造建设,生产机组以雾化合成炉和电火花点火装置替换原有的雾化室、其余设备装置保留利用,自动化控制系统及相关配套管道、阀门、仪器仪表进行局部调整改造。

兹结合附图和实施例对本发明进行进一步说明。

附图说明

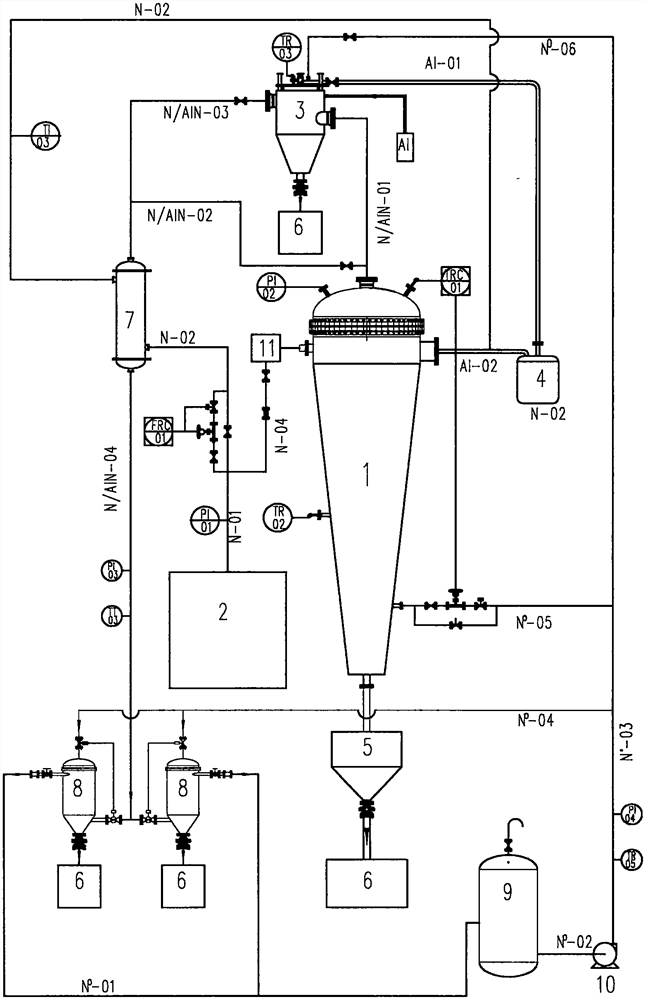

图1是铝锭熔融雾化合成氮化铝粉体的新技术及其生产机组工艺流程图一。

图2是铝锭熔融雾化合成氮化铝粉体的新技术及其生产机组工艺流程图二。

图3是铝锭熔融雾化合成氮化铝粉体的新技术及其生产机组工艺流程图三。

图4是铝锭熔融雾化合成氮化铝粉体的新技术及其生产机组工艺流程图四。

图中双线表示连接机组相关设备的液体和固体运行管线,单线表示氮气工艺运行管道,旁边的字符表示工艺物料介质:N-工艺氮气,N°-回收循环氮气,Al-原料铝锭,AlN-反应产物氮化铝;箭头表示物料运动方向,管道上配备相应的控制阀;圆圈表示机组安装的现场检测仪表,圆圈外套方框表示机组安装的远传检控仪器仪表:首位字母P-压力、T-温度、F-流量,第二位字母I-指示、R-记录、T-传送,第三字母C-自动控制,自控关联点以双点划线连接,无连线的是现场检测仪表。

图中数字代表机组设备:1-雾化合成炉,2-氮气制备增压装置,3-熔化器,4-恒温雾化器,5-氮化铝料仓,6-产品分级包装机,7-氮气换热器,8-气固分离器,9-回收氮气储罐,10-回收氮气增压机,11-点火装置。

具体实施方式

以下为本发明的具体实施例,但本发明的方法并不完全受其限制,所属领域的技术人员可以根据需要对其中的工艺步骤和机组构成进行变化或调整。

实施例1:

如图1铝锭熔融雾化合成氮化铝粉体的新技术及其生产机组工艺流程图一所示:铝锭熔融雾化合成氮化铝生产线由雾化合成炉1、氮气制备增压装置2、熔化器3、恒温雾化器4、氮化铝料仓5、产品分级包装机6、氮气换热器7、气固分离器8、回收氮气储罐9、回收氮气增压风机10、氮气等离子点火装置11及相应的工艺管道、阀门、自动化控制器具构成:其中的雾化合成炉1为生产线核心设备(另案申请),氮气制备增压装置2采用成熟的变压吸附制氮与氮气增压泵装置,制备出的氮气纯度为99.99%、输出压力0.5-10MPa,铝锭熔化炉3(另案申请)以雾化合成炉排出的含有少量氮化铝的高温氮气为热源,熔化铝锭并加热铝液至800℃以上;恒温雾化器4为与铝锭熔融雾化法生产微细球形铝粉所用雾化器一致,氮化铝料仓5为常压容器,采用不锈钢板制作;产品分级包装机6根据生产规模配套市场成熟产品;氮气换热器7选用管壳式换热器,为市场成熟产品,气固分离器8采用烧结板过滤器,可承受800℃以下高温并分离0.5um以细的固体颗粒,为市场成熟产品,回收氮气罐9为常温低压容器,工作压力低于0.05MPa,回收氮气增压风机10为高压风机,出口压力为30-500KPa,流量通过变频调速控制;反应点火装置11为氮气等离子喷枪,工作压力低于0.3MPa,采用国内成熟的等离子装置配套。

原料铝锭为《GB/T1196-2017重熔用铝锭》产品,由雾化合成炉1排出的含有少量氮化铝微粒的高温氮气在铝锭熔化器3中加热熔化为850±25℃的铝液,沿Al-01升液管导入恒温雾化器4;在恒温雾化器4中以电加热方式维持铝液温度在850±5℃,(此温度下铝液粘度接近于常温时水的粘度);自氮气制备增压装置2输出的纯度99.99%以上的原料氮气,由流量自控装置控制,经氮气管道N-01进入氮气换热器7,经与铝锭熔化器排出的N/AlN-01高温介质换热后,氮气温度升高到600℃左右,沿N-02管道进入恒温雾化器的雾化喷枪,以文丘里作用携带铝液喷入雾化合成炉1的炉膛内,形成的铝氮云雾被安装在雾化合成炉1上的氮气等离子喷枪11喷出的氮气等离子体点燃,发生2Al+N

回收氮气经氮气增压风机10加压后由回收氮气输出总管N

氮气制备增压装置2除向氮气换热器通过增压氮气外,还在原始开车阶段向氮气等离子装置提供未经过增压的0.6MPa以下压力的新鲜氮气。

在2Al+N

实施例2:

如图2铝锭熔融雾化合成氮化铝粉体的新技术及其生产机组工艺流程图二所示:铝锭熔融雾化合成氮化铝生产线由雾化合成炉1、氮气制备增压装置2、铝锭熔化器3、恒温雾化器4、氮化铝料仓5、产品分级包装机6、螺旋板换热器(氮气换热器)7、旋风除尘器(气固分离器)8、回收氮气储罐9、回收氮气增压机10、电火花点火装置11及相应的工艺管道、阀门、自动化控制器具构成:其中的雾化合成炉1为生产线核心设备,氮气制备增压装置2采用成熟的膜分离制氮与氮气增压泵装置,制备出的氮气纯度为99.99%、输出压力≤10MPa,铝锭熔化炉3以雾化反应炉排出的含有少量氮化铝的高温氮气为热源,加热熔化铝锭并加热铝液至800℃以上;恒温雾化器4为与铝锭熔融雾化法生产微细球形铝粉所用雾化器一致,氮化铝料仓5为常压容器,采用不锈钢板制作;产品分级包装机6根据生产规模配套市场成熟产品;氮气换热器7为螺旋板换热器,气固分离器8采用旋风除尘器,回收氮气罐9为常温低压容器,工作压力低于0.05MPa,回收氮气增压机10为高压风机,出口压力30-500kPa,流量通过变频调速控制;反应点火装置11为电火花打火器。

原料铝锭加入铝锭熔化器3中,加热熔化为850±25℃的铝液,沿Al-01升液管导入恒温雾化器4,电热维持铝液温度在850±5℃;自氮气制备增压装置2输出的的原料氮气,由氮气质量流量计计量控制流量,经氮气管道N-01进入氮气换热器7,经与铝锭熔化器4排出的N/AlN-01高温介质换热后,氮气温度升高到700℃左右,沿N-02管道进入恒温雾化器的雾化喷枪,携带铝液喷入雾化反应炉1的炉膛内,形成的铝氮云雾被安装在雾化反应炉1上的电火花点火装置11点燃,发生2Al+N

回收氮气经氮气增压风机10加压后由回收氮气输出总管N

在2Al+N

实施例3:

图3铝锭熔融雾化合成氮化铝粉体的新技术及其生产机组工艺流程图三,是在既有雾化铝粉工艺装置基础上进行改造改产氮化铝粉体的技术改造方案:铝锭熔融雾化合成氮化铝生产机组利用原有雾化铝粉工艺机组原有的氮气制备增压装置2、恒温雾化器4、产品料仓5、产品分级包装机6、气固分离器8、回收氮气储罐9、回收氮气增压风机10;用新设计的雾化合成炉1、铝锭熔化器3、电火花点火装置11和氮气换热器7替代原有的雾化室、铝熔化炉和氮气预热装置,调整工艺管道、阀门、自动化控制器具配制,达到在雾化铝粉生产机组基础上通过技术改造生产氮化铝粉体的目的;其工艺运行原理与前面两个实施例基本一致。

实施例4:

图4铝锭熔融雾化合成氮化铝粉体的新技术及其生产机组工艺流程图四,是在既有雾化铝粉工艺装置基础上进行改造生产氮化铝粉体的技术改造方案:在原有雾化铝粉生产线基础上,仅以用新设计的雾化合成炉1替换原雾化室,并在雾化合成炉上配套点火装置11,其余配套设备充分利用原有雾化铝粉生产设备,对工艺管道、阀门、自动化控制器具配制进行调整,以达到在雾化铝粉生产机组基础上通过尽可能小的技术改造生产氮化铝粉体的目的。

- 铝锭熔融雾化合成氮化铝粉体的新技术及其生产机组

- 铝锭熔融雾化合成氮化铝粉体的专用雾化合成炉