挖土机、挖土机的控制装置及挖土机的支援装置

文献发布时间:2023-06-19 11:39:06

技术领域

本发明涉及一种挖土机等。

背景技术

通常,挖土机装载于拖车并运输到施工现场。

例如,专利文献1中公开有在后尾可起伏移动地设置有跳板的拖车。

现有技术文献

专利文献

专利文献1:日本特开平4-129848号公报

发明内容

发明要解决的技术课题

然而,若要用拖车运输挖土机并且在施工现场中使用,则需要进行挖土机向拖车的装载工作或卸载工作(从拖车卸下装载于拖车的挖土机的工作)。因此,根据拖车的停车状态或拖车停车的场所的地形状态等,例如,跳板有可能会向左右任一方向倾斜,在进行拖车的装载工作或卸载工作时,有可能会导致挖土机的姿势稳定度降低。

因此,鉴于上述课题,本发明的目的在于提供一种操作者无需搭乘于挖土机的操纵室而能够进行向拖车的装载工作或卸载工作的技术。

用于解决技术课题的手段

为了实现上述目的,在本发明的一实施方式中,提供一种挖土机,其具备:

下部行走体;

上部回转体,可回转地搭载于所述下部行走体;及

控制装置,设置于所述上部回转体,

若从规定的外部装置接收规定的指令,则所述控制装置使所述下部行走体朝向拖车的车厢或从拖车的车厢朝向拖车的后方区域行走。

并且,在本发明的另一实施方式中提供一种挖土机的控制装置,其具备下部行走体及可回转地搭载于所述下部行走体的上部回转体,所述挖土机的控制装置中,

若从规定的外部装置接收规定的指令,则使所述下部行走体朝向拖车的车厢或从拖车的车厢朝向拖车的后方区域行走。

并且,在本发明的又一实施方式中提供一种挖土机的支援装置,其支援挖土机向拖车的装载或从拖车的卸载,所述挖土机的支援装置中,

根据用户的操作,将用于使所述挖土机的下部行走体从拖车的后方朝向拖车的上表面或从拖车的上表面朝向拖车的后方自动行走的指令发送至所述挖土机。

发明的效果

根据上述实施方式,能够提供一种操作者无需搭乘于挖土机的操纵室而能够进行向拖车的装载工作或卸载工作的技术。

附图说明

图1是表示支援系统的结构的一例的概要图。

图2是挖土机的俯视图。

图3是表示挖土机的液压系统的结构的一例的图。

图4A是表示挖土机的液压系统中的与斗杆相关的操作系统的结构部分的一例的图。

图4B是表示挖土机的液压系统中的与动臂相关的操作系统的结构部分的一例的图。

图4C是表示挖土机的液压系统中的与铲斗相关的操作系统的结构部分的一例的图。

图4D是表示挖土机的液压系统中的与上部回转体相关的操作系统的结构部分的一例的图。

图5A是表示挖土机的液压系统中的与下部行走体的左履带相关的操作系统的结构部分的一例的图。

图5B是表示挖土机的液压系统中的与下部行走体的右履带相关的操作系统的结构部分的一例的图。

图6是表示支援系统的与装载·卸载支援功能相关的结构的一例的功能框图。

图7是表示显示于支援装置的显示装置的操作画面的一例的图。

图8A是示意地表示由挖土机的控制器执行的与装载·卸载支援功能相关的控制处理的一例的流程图。

图8B是示意地表示由挖土机的控制器执行的与装载·卸载支援功能相关的控制处理的一例的流程图。

图9是示意地表示由挖土机的控制器执行的与装载·卸载支援功能相关的控制处理的另一例的流程图。

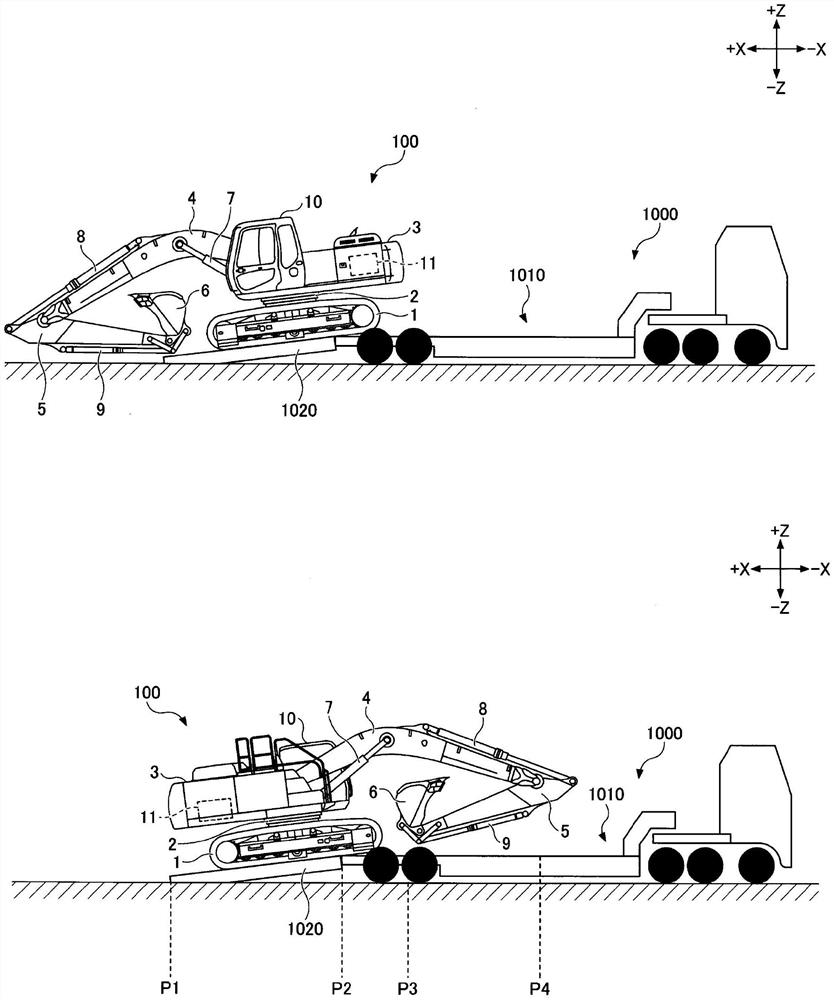

图10A是对挖土机的装载工作及卸载工作进行说明的图。

图10B是对挖土机的装载工作及卸载工作进行说明的图。

图11A是表示支援系统的与装载·卸载支援功能相关的结构的另一例的功能框图。

图11B是表示支援系统的与装载·卸载支援功能相关的结构的另一例的功能框图。

图11C是表示支援系统的与装载·卸载支援功能相关的结构的另一例的功能框图。

图12是表示支援系统的结构的另一例的概要图。

具体实施方式

以下,参考附图对用于实施本发明的方式进行说明。

[支援系统的一例]

首先,参考图1对本实施方式所涉及的支援系统SYS的一例的概要进行说明。

图1是表示本实施方式所涉及的支援系统SYS的结构的一例的概要图。

支援系统SYS包括挖土机100及支援装置200,并且支援挖土机100向拖车的装载工作及从拖车的卸载工作。

<挖土机的概要>

本实施方式所涉及的挖土机100具备下部行走体1;经由回转机构2回转自如地搭载于下部行走体1的上部回转体3;构成附属装置AT的动臂4、斗杆5及铲斗6;操纵室10。

如后述,下部行走体1包括左右一对履带1C,具体而言包括左履带1CL及右履带1CR。下部行走体1通过由行走液压马达2M(2ML、2MR)分别液压驱动左履带1CL及右履带1CR,使挖土机100行走。

上部回转体3由回转液压马达2A驱动,由此相对于下部行走体1进行回转。

动臂4能够俯仰地枢轴安装于上部回转体3的前部中央,在动臂4的前端能够上下转动地枢轴安装有斗杆5,在斗杆5的前端能够上下转动地枢轴安装有作为端接附件的铲斗6。动臂4、斗杆5及铲斗6分别由作为液压致动器的动臂缸7、斗杆缸8及铲斗缸9液压驱动。

操纵室10为操作人员搭乘的驾驶室,并且搭载于上部回转体3的前部左侧。

挖土机100根据搭乘于操纵室10的操作人员的操作,使致动器进行动作,并驱动下部行走体1、上部回转体3、动臂4、斗杆5及铲斗6等动作要件(被驱动要件)。

并且,挖土机100代替以由操纵室10的操作人员能够操作的方式构成或除此以外,还可以以由规定的外部装置(例如,后述的支援装置200、管理装置300)的操作人员能够远程操作的方式构成。此时,挖土机100例如将后述的空间识别装置70所输出的图像信息(摄像图像)发送至外部装置。并且,显示于后述的挖土机100的显示装置D1的各种信息图像(例如,各种设定画面等)同样也可以显示于设置于外部装置的显示装置。由此,操作人员例如能够一边确认显示于设置在外部装置的显示装置的内容,一边远程操作挖土机100。而且,挖土机100可以根据从外部装置接收的表示远程操作的内容的远程操作信号,使致动器进行动作,并且驱动下部行走体1、上部回转体3、动臂4、斗杆5及铲斗6等的动作要件。当远程操作挖土机100时,操纵室10的内部也可以是无人状态。以下,以在操作人员的操作中包括操纵室10的操作人员对操作装置26的操作及外部装置的操作人员的远程操作中的至少一个为前提进行说明。

并且,挖土机100也可以不依赖于操作人员的操作的内容,使液压致动器自动进行动作。由此,挖土机100实现使下部行走体1、上部回转体3、动臂4、斗杆5及铲斗6等动作要件中的至少一部分自动进行动作的功能(以下,称为“自动运行功能”或“机械控制功能”)。

自动运行功能中可以包括根据操作人员对操作装置26的操作或远程操作,使除操作对象的动作要件(液压致动器)以外的动作要件(液压致动器)自动进行动作的功能(所谓的“半自动运行功能”)。并且,自动运行功能中可以包括以没有操作人员对操作装置26的操作或远程操作为前提,使多个被驱动要件(液压致动器)中的至少一部分自动进行动作的功能(所谓的“全自动运行功能”)。在挖土机100中,当全自动运行功能有效时,操纵室10的内部可以是无人状态。并且,自动运行功能中可以包括挖土机100识别挖土机100周围的工作人员等人的手势并根据识别出的手势的内容,使多个被驱动要件(液压致动器)中的至少一部分自动进行动作的功能(“手势操作功能”)。并且,半自动运行功能、全自动运行功能及手势操作功能中可以包括按照预先规定的规则自动地确定自动运行的对象的动作要件(液压致动器)的动作内容的方式。并且,半自动运行功能、全自动运行功能及手势操作功能中可以包括挖土机100自主地进行各种判断,并根据其判断结果,自主地确定自动运行的对象的动作要件(液压致动器)的动作内容的方式(所谓的“自主运行功能”)。

并且,挖土机100通过近距离通信装置74与存在于周围的支援装置200能够进行双向通信地连接。如后述,挖土机100根据从支援装置200接收的规定的指令信号,使下部行走体1自动行走,并且进行向拖车的自动装载、从拖车的自动卸载。具体而言,挖土机100可以利用上述的远程操作功能及自动运行功能,使下部行走体1自动行走,并且进行向拖车的自动装载、从拖车的自动卸载。

<支援装置的概要>

支援装置200为用户(例如,将挖土机100装载于拖车,或从拖车卸载的运输工作者等)所携带的终端装置。支援装置200例如为智能手机、平板终端及移动计算机等通用的移动终端或专用的移动终端。

支援装置200通过近距离通信装置220,与挖土机100能够进行通信地连接。如后述,支援装置200根据由用户对操作输入装置230的规定操作,通过发送用于使挖土机100的下部行走体1从拖车的后方朝向拖车的上表面(车厢)或从拖车的车厢朝向拖车的后方自动行走的规定的指令(后述的自动装载指令、自动卸载指令),使挖土机100进行向拖车的自动装载、从拖车的自动卸载。

另外,在图1中,记载了一台挖土机100及一台支援装置200,但能够向挖土机100发送上述指令信号的支援装置200可以是多台,也可以是能够从一台支援装置200分别向多个挖土机100发送该指令信号的结构。

[支援系统的结构]

接着,除了图1以外,还参考图2~图5对支援系统SYS的结构进行说明。

图2是挖土机100的俯视图。图3是对挖土机100的液压系统的结构的一例进行说明的图。图4(图4A~图4D)是表示挖土机100的液压系统中的与附件装置AT及上部回转体3相关的操作系统的结构部分的一例的图。具体而言,图4A~图4D是分别表示与斗杆5、动臂4、铲斗6及上部回转体3相关的操作系统的结构部分的一例的图。图5(图5A、图5B)是表示挖土机100的液压系统中的与下部行走体1相关的操作系统的结构部分的一例的图。具体而言,图5A、图5B是分别表示挖土机100的液压系统中的与下部行走体1的左履带1CL及右履带1CR相关的操作系统的结构部分的一例的图。

<挖土机的结构>

首先,对与挖土机100的液压系统相关的结构进行说明。

本实施方式所涉及的挖土机100的液压系统包括发动机11、调节器13、主泵14、先导泵15、控制阀17、操作装置26、吐出压力传感器28、操作压力传感器29及控制器30。并且,如上所述,本实施方式所涉及的挖土机100的液压系统包括分别对下部行走体1、上部回转体3、动臂4、斗杆5及铲斗6进行液压驱动的行走液压马达2ML、2MR、回转液压马达2A、动臂缸7、斗杆缸8及铲斗缸9等液压致动器。

发动机11为液压系统的主动力源,例如搭载于上部回转体3的后部。具体而言,发动机11在基于控制器30的直接或间接的控制下,以预先设定的目标转速恒定旋转,并驱动主泵14及先导泵15。发动机11例如为以轻油为燃料的柴油机。

调节器13控制主泵14的吐出量。例如,调节器13根据来自控制器30的控制指令,调节主泵14的斜板的角度(偏转角)。调节器13包括分别与后述的主泵14L、14R对应的调节器13L、13R。

主泵14例如与发动机11同样地搭载于上部回转体3的后部,如上所述,由发动机11驱动,由此通过高压液压管路对控制阀17供给工作油。主泵14例如为可变容量式液压泵,在基于控制器30的控制下,如上所述,通过调节器13调节斜板的偏转角,由此调整活塞的行程长,并控制吐出流量(吐出压力)。主泵14包括主泵14L、14R。

先导泵15例如搭载于上部回转体3的后部,经由先导管路对操作装置26供给先导压。先导泵15例如为固定容量式液压泵,如上所述,由发动机11驱动。

控制阀17例如搭载于上部回转体3的中央部,是根据由操作人员对操作装置26的操作或远程操作进行液压驱动系统的控制的液压控制装置。如上所述,控制阀17经由高压液压管路与主泵14连接,并且根据对操作装置26的操作或远程操作的状态,将从主泵14供给的工作油选择性地供给至液压致动器(行走液压马达2ML、2MR、回转液压马达2A、动臂缸7、斗杆缸8及铲斗缸9)。具体而言,控制阀17包括控制从主泵14供给至各液压致动器的工作油的流量及流动方向的控制阀171~176。控制阀171与行走液压马达2ML对应。并且,控制阀172与行走液压马达2MR对应。并且,控制阀173与回转液压马达2A对应。并且,控制阀174与铲斗缸9对应。并且,控制阀175与动臂缸7对应,且包括控制阀175L、175R。控制阀176与斗杆缸8对应,且包括控制阀176L、176R。

操作装置26设置于操纵室10的操作员座附近,是操作人员用于进行各种动作要件(下部行走体1、上部回转体3、动臂4、斗杆5及铲斗6等)的操作的操作输入机构。换言之,操作装置26为操作人员用于进行驱动各动作要件的液压致动器(即,行走液压马达2ML、2MR、回转液压马达2A、动臂缸7、斗杆缸8、铲斗缸9等)的操作的操作输入机构。

如图3、图4A~图4D、图5A、图5B所示,操作装置26为液压先导式。操作装置26经由设置于其二次侧的先导管路的后述的往复阀32与控制阀17连接。由此,对控制阀17能够输入操作装置26中的与下部行走体1、上部回转体3、动臂4、斗杆5及铲斗6等的操作状态相对应的先导压。因此,控制阀17根据操作装置26中的操作状态,能够驱动各液压致动器。操作装置26包括用于操作附属装置AT即动臂4(动臂缸7)、斗杆5(斗杆缸8)、铲斗6(铲斗缸9)及上部回转体3的左操作杆26L及右操作杆26R。并且,操作装置26包括用于操作下部行走体1的行走杆26D,行走杆26D包括用于操作左履带1CL的左行走杆26DL及用于操作右履带1CR的右行走杆26DR。

左操作杆26L用于上部回转体3的回转操作及斗杆5的操作。若向从操纵室10内的操作人员观察的前后方向(即,上部回转体3的前后方向)进行操作,则左操作杆26L利用从先导泵15吐出的工作油,并将与操纵杆操作量相对应的控制压(先导压)输出至二次侧的先导管路。并且,若向从操纵室10内的操作人员观察的左右方向(即,上部回转体3的左右方向)进行操作,则左操作杆26L利用从先导泵15吐出的工作油,并将与操纵杆操作量相对应的控制压(先导压)输出至二次侧的先导管路。

右操作杆26R用于动臂4的操作及铲斗6的操作。若向从操纵室10内的操作人员观察的前后方向进行操作,则右操纵杆26R利用从先导泵15吐出的工作油,并将与操纵杆操作量相对应的控制压(先导压)输出至二次侧的先导管路。并且,若向左右方向进行操作,则右操作杆26R利用从先导泵15吐出的工作油,并将与操纵杆操作量相对应的控制压(先导压)输出至二次侧的先导管路。

如上所述,左行走杆26DL用于左履带1CL的操作,并且也可以以与未图示的左行走踏板联动的方式构成。若向从操纵室10内的操作人员观察的前后方向进行操作,则左行走杆26DL利用从先导泵15吐出的工作油,并将与操纵杆操作量相对应的控制压(先导压)输出至二次侧的先导管路。

如上所述,右行走杆26DR用于右履带1CR的操作,并且也可以以与未图示的右行走踏板联动的方式构成。若向从操纵室10内的操作人员观察的前后方向进行操作,则右行走杆26DR利用从先导泵15吐出的工作油,并将与操纵杆操作量相对应的控制压(先导压)输出至二次侧的先导管路。

并且,操作装置26(左操作杆26L、右操作杆26R、左行走杆26DL及右行走杆26DR)也可以是输出电信号(以下,称为“操作信号”)的电气式,而不是输出先导压的液压先导式。此时,来自操作装置26的电信号(操作信号)输入于控制器30,控制器30根据所输入的电信号,控制控制阀17内的各控制阀171~176,由此实现与对操作装置26的操作内容相对应的各种液压致动器的动作。例如,控制阀17内的控制阀171~176也可以是通过来自控制器30的指令驱动的电磁螺线管式滑阀。并且,例如,在先导泵15与各控制阀171~176的先导端口之间也可以配置根据来自控制器30的电信号进行动作的液压控制阀(以下,称为“操作用控制阀”)。操作用控制阀例如可以是比例阀31,可省略往复阀32。此时,若进行使用了电气式操作装置26的手动操作,则控制器30根据与其操作量(例如,操纵杆操作量)对应的电信号,控制操作用控制阀并增减先导压,由此根据对操作装置26的操作内容,能够使各控制阀171~176进行动作。以下,以操作用控制阀是比例阀31为前提进行说明。

吐出压力传感器28检测主泵14的吐出压力。与通过吐出压力传感器28检测到的吐出压力对应的检测信号输入于控制器30。吐出压力传感器28包括检测主泵14L、14R各自的吐出压力的吐出压力传感器28L、28R。

操作压力传感器29检测操作装置26的二次侧的先导压,即操作装置26中的与各动作要件(即,液压致动器)的操作状态对应的先导压。由操作压力传感器29检测的操作装置26中的与下部行走体1、上部回转体3、动臂4、斗杆5及铲斗6等的操作状态对应的先导压的检测信号输入于控制器30。操作压力传感器29包括操作压力传感器29LA、29LB、29RA、29RB、29DL及29DR。

操作压力传感器29LA以左操作杆26L的所对应的二次侧的先导管路的工作油的压力(以下,称为“操作压力”)的方式检测由操作人员对左操作杆26L的前后方向的操作内容(例如,操作方向及操作量)。

操作压力传感器29LB以左操作杆26L的所对应的二次侧的先导管路的操作压力的方式检测由操作人员对左操作杆26L的左右方向的操作内容(例如,操作方向及操作量)。

操作压力传感器29RA以右操作杆26R的所对应的二次侧的先导管路的操作压力的方式检测由操作人员对右操作杆26R的前后方向的操作内容(例如,操作方向及操作量)。

操作压力传感器29RB以右操作杆26R的所对应的二次侧的先导管路的操作压力的方式检测由操作人员对右操作杆26R的左右方向的操作内容(例如,操作方向及操作量)。

操作压力传感器29DL以左行走杆26DL的二次侧的先导管路的操作压力的方式检测由操作人员对左行走杆26DL的前后方向的操作内容(例如,操作方向及操作量)。

操作压力传感器29DR以右行走杆26DR的二次侧的先导管路的操作压力的方式检测由操作人员对右行走杆26DR的前后方向的操作内容(例如,操作方向及操作量)。

另外,操作装置26(左操作杆26L、右操作杆26R、左行走杆26DL及右行走杆26DR)的操作内容也可以由除操作压力传感器29以外的传感器(例如,安装于右操作杆26R、左行走杆26DL及右行走杆26DR的电位差计等)检测。

控制器30例如设置于操纵室10内,并进行挖土机100的驱动控制。控制器30可通过任意的硬件、软件或其组合来实现其功能。例如,控制器30以包括CPU(Central ProcessingUnit:中央处理器)、RAM(Random Access Memory:随机存取存储器)等存储器装置(也称为“主存储装置”)、ROM(Read Only Memory:只读存储器)等非易失性辅助存储装置及各种输入输出用接口等的微型计算机为中心构成。控制器30例如通过在CPU上执行存储于ROM、非易失性辅助存储装置的各种程序而实现各种功能。

另外,控制器30的功能的一部分也可以通过其他控制器(控制装置)来实现。即,控制器30的功能也可以以通过多个控制器分散的方式来实现。

在此,如图3所示,在挖土机100的液压系统中,驱动液压致动器的驱动系统的液压系统部分使工作油分别从由发动机11驱动的主泵14L、14R经中心旁通油路40L、40R及平行油路42L、42R循环至工作油罐。

中心旁通油路40L以主泵14L为起点依次通过配置于控制阀17内的控制阀171、173、175L、176L,并到达工作油罐。

中心旁通油路40R以主泵14R为起点依次通过配置于控制阀17内的控制阀172、174、175R、176R,并到达工作油罐。

控制阀171为向行走液压马达2ML供给从主泵14L吐出的工作油且将行走液压马达2ML所吐出的工作油排出至工作油罐的滑阀。

控制阀172为向行走液压马达2MR供给从主泵14R吐出的工作油且将行走液压马达2MR所吐出的工作油排出至工作油罐的滑阀。

控制阀173为向回转液压马达2A供给从主泵14L吐出的工作油且将回转液压马达2A所吐出的工作油排出至工作油罐的滑阀。

控制阀174为向铲斗缸9供给从主泵14R吐出的工作油且将铲斗缸9内的工作油排出至工作油罐的滑阀。

控制阀175L、175R分别为向动臂缸7供给主泵14L、14R所吐出的工作油且将动臂缸7内的工作油排出至工作油罐的滑阀。

控制阀176L、176R分别为向斗杆缸8供给主泵14L、14R所吐出的工作油且将斗杆缸8内的工作油排出至工作油罐的滑阀。

控制阀171、172、173、174、175L、175R、176L、176R分别根据作用于先导端口的先导压,调整供排至液压致动器的工作油的流量。并且,控制阀171、172、173、174、175L、175R、176L、176R分别根据先导压作用于两个先导端口中的哪一个先导端口,切换供排至液压致动器的工作油流动的方向。

平行油路42L与中心旁通油路40L并列地对控制阀171、173、175L、176L供给主泵14L的工作油。具体而言,平行油路42L构成为在控制阀171的上游侧从中心旁通油路40L分支,并且能够分别与控制阀171、173、175L、176R并列地供给主泵14L的工作油。由此,当因控制阀171、173、175L中的任一个而通过中心旁通油路40L的工作油的流动被限制或切断时,平行油路42L能够对更下游的控制阀供给工作油。

平行油路42R与中心旁通油路40R并列地对控制阀172、174、175R、176R供给主泵14R的工作油。具体而言,平行油路42R构成为在控制阀172的上游侧从中心旁通油路40R分支,并且能够分别与控制阀172、174、175R、176R并列地供给主泵14R的工作油。由此,当因控制阀172、174、175R中的任一个而通过中心旁通油路40R的工作油的流动被限制或切断时,平行油路42R能够对更下游的控制阀供给工作油。

调节器13L、13R分别在基于控制器30的控制下,调节主泵14L、14R的斜板的偏转角,由此调节主泵14L、14R的吐出量。

吐出压力传感器28L检测主泵14L的吐出压力,与检测到的吐出压力对应的检测信号输入于控制器30。关于吐出压力传感器28R也相同。由此,控制器30根据主泵14L、14R的吐出压力,能够控制调节器13L、13R。

在中心旁通油路40L、40R中,在位于最下游的各控制阀176L、176R与工作油罐之间设置有负控制节流器(以下,称为“负控节流器”)18L、18R。由此,由主泵14L、14R吐出的工作油的流动被负控节流器18L、18R限制。而且,负控节流器18L、18R产生用于控制调节器13L、13R的控制压(以下,称为“负控压”)。

负控压力传感器19L、19R分别检测负控节流器18L、18R的负控压,与检测到的负控压对应的检测信号输入于控制器30。

控制器30可以根据通过吐出压力传感器28L、28R检测的主泵14L、14R的吐出压力,控制调节器13L、13R,并调节主泵14L、14R的吐出量。例如,控制器30可以根据主泵14L的吐出压力的增加,控制调节器13L,并调节主泵14L的斜板偏转角,由此减少吐出量。关于调节器13R也相同。由此,控制器30能够以由吐出压力与吐出量的乘积来表示的主泵14L、14R的吸收马力不超过发动机11的输出马力的方式进行主泵14L、14R的总马力控制。

并且,控制器30可以根据通过负控压力传感器19L、19R检测的负控压,控制调节器13L、13R,由此调节主泵14L、14R的吐出量。例如,控制器30如下进行控制:负控压越大则越减小主泵14L、14R的吐出量,负控压越小则越增加主泵14L、14R的吐出量。

具体而言,当挖土机100中的液压致动器处于未进行任何操作的待机状态(图3所示的状态)时,从主泵14L、14R吐出的工作油通过中心旁通油路40L、40R到达负控节流器18L、18R。然后,从主泵14L、14R吐出的工作油的流动使在负控节流器18L、18R的上游所产生的负控压增加。其结果,控制器30使主泵14L、14R的吐出量减少至许可最小吐出量,抑制所吐出的工作油通过中心旁通油路40L、40R时的压力损失(抽吸损失)。

另一方面,当通过操作装置26操作了任一个液压致动器时,从主泵14L、14R吐出的工作油经由与操作对象的液压致动器对应的控制阀流入操作对象的液压致动器。然后,从主泵14L、14R吐出的工作油的流动使到达负控节流器18L、18R的量减少或消失,降低在负控节流器18L、18R的上游所产生的负控压。其结果,控制器30增加主泵14L、14R的吐出量,使工作油在操作对象的液压致动器中充分地循环,从而能够可靠地驱动操作对象的液压致动器。

并且,如图4A~图4D及图5A、图5B所示,在挖土机100的液压系统中,操作系统的液压系统部分包括先导泵15、操作装置26(左操作杆26L、右操作杆26R、左行走杆26DL及右行走杆26DR)、比例阀31、往复阀32及比例阀33。

比例阀31设置于连接先导泵15与往复阀32的先导管路,并且以能够变更其流路面积(工作油能够流通的截面积)的方式构成。比例阀31根据从控制器30输入的控制指令而进行动作。由此,即使在操作人员未操作操作装置26(具体而言,左操作杆26L、右操作杆26R、左行走杆26DL或右行走杆26DR)的情况下,控制器30也能够将从先导泵15吐出的工作油经由比例阀31及往复阀32供给至控制阀17内的所对应的控制阀的先导端口。因此,控制器30通过控制比例阀31,能够实现挖土机100的自动运行功能或远程操作功能。比例阀31包括比例阀31AL、31AR、31BL、31BR、31CL、31CR、31DL、31DR、31EL、31ER、31FL、31FR。

往复阀32具有两个入口端口及一个出口端口,并且将具有输入于两个入口端口的先导压中的较高的先导压的工作油输出至出口端口。往复阀32的两个入口端口中的一个端口与操作装置26连接,另一个端口与比例阀31连接。往复阀32的出口端口通过先导管路与控制阀17内的所对应的控制阀的先导端口连接。因此,往复阀32能够使操作装置26所生成的先导压及比例阀31所生成的先导压中的较高的先导压作用于所对应的控制阀的先导端口。即,控制器30通过从比例阀31输出高于从操作装置26输出的二次侧的先导压的先导压,不依赖于由操作人员对操作装置26的操作,控制所对应的控制阀,从而能够控制下部行走体1、上部回转体3及附件装置AT的动作。往复阀32包括往复阀32AL、32AR、32BL、32BR、32CL、32CR、32DL、32DR、32EL、32ER、32FL、32FR。

比例阀33设置于连接操作装置26与往复阀32的先导管路。比例阀33例如以能够变更其流路面积的方式构成。比例阀33根据从控制器30输入的控制指令而进行动作。由此,当由操作人员操作操作装置26(具体而言,操纵杆装置26A~26C)时,控制器30能够强制性地减压从操作装置26输出的先导压。因此,即使在操作操作装置26的情况下,控制器30也能够强制性地抑制或停止与操作装置26的操作对应的液压致动器的动作。并且,例如,即使在操作操作装置26的情况下,控制器30也能够使从操作装置26输出的先导压减压,并且使其低于从比例阀31输出的先导压。因此,控制器30通过控制比例阀31及比例阀33,例如,与操作装置26的操作内容无关地,能够使所期望的先导压可靠地作用于控制阀17内的控制阀的先导端口。因此,控制器30例如除了比例阀31以外,还控制比例阀33,由此能够更适当地实现挖土机100的自动运行功能或远程操作功能。如后述,比例阀33包括比例阀33AL、33AR、33BL、33BR、33CL、33CR、33DL、33DR、33EL、33ER、33FL、33FR。

如图4A所示,左操作杆26L用于以操作人员向前后方向倾倒的状态操作与斗杆5对应的斗杆缸8。即,当向前后方向倾倒时,左操作杆26L将斗杆5的动作设为操作对象。左操作杆26L利用从先导泵15吐出的工作油而将与向前后方向的操作内容相对应的先导压输出至二次侧。

往复阀32AL的两个入口端口分别连接于与斗杆5的闭合方向的操作(以下,称为“斗杆闭合操作”)对应的左操作杆26L的二次侧的先导管路及比例阀31AL的二次侧的先导管路,出口端口连接于控制阀176L的右侧的先导端口及控制阀176R的左侧的先导端口。

往复阀32AR的两个入口端口分别连接于与斗杆5的打开方向的操作(以下,称为“斗杆打开操作”)对应的左操作杆26L的二次侧的先导管路及比例阀31AR的二次侧的先导管路,出口端口连接于控制阀176L的左侧的先导端口及控制阀176R的右侧的先导端口。

即,左操作杆26L经由往复阀32AL、32AR使与向前后方向的操作内容相对应的先导压作用于控制阀176L、176R的先导端口。具体而言,当进行了斗杆闭合操作时,左操作杆26L将与操作量相对应的先导压输出至往复阀32AL的其中一个入口端口,并且经由往复阀32AL使其作用于控制阀176L的右侧的先导端口及控制阀176R的左侧的先导端口。并且,当进行了斗杆打开操作时,左操作杆26L将与操作量相对应的先导压输出至往复阀32AR的其中一个入口端口,并且经由往复阀32AR使其作用于控制阀176L的左侧的先导端口及控制阀176R的右侧的先导端口。

比例阀31AL根据从控制器30输入的控制电流而进行动作。具体而言,比例阀31AL利用从先导泵15吐出的工作油而将与从控制器30输入的控制电流相对应的先导压输出至往复阀32AL的另一个先导端口。由此,比例阀31AL能够调整经由往复阀32AL作用于控制阀176L的右侧的先导端口及控制阀176R的左侧的先导端口的先导压。

比例阀31AR根据从控制器30输入的控制电流而进行动作。具体而言,比例阀31AR利用从先导泵15吐出的工作油而将与从控制器30输入的控制电流相对应的先导压输出至往复阀32AR的另一个先导端口。由此,比例阀31AR能够调整经由往复阀32AR作用于控制阀176L的左侧的先导端口及控制阀176R的右侧的先导端口的先导压。

即,比例阀31AL、31AR能够以不依赖于左操作杆26L的向前后方向的操作状态而能够使控制阀176L、176R停止在任意的阀位置上的方式调整输出至二次侧的先导压。

比例阀33AL根据从控制器30输入的控制电流而进行动作。具体而言,当未输入来自控制器30的控制电流时,比例阀33AL将与左操作杆26L的斗杆闭合操作对应的先导压直接输出至二次侧。另一方面,当输入来自控制器30的控制电流时,比例阀33AL将与左操作杆26L的斗杆闭合操作对应的二次侧的先导管路的先导压减压至与控制电流相对应的程度,并将已减压的先导压输出至往复阀32AL的其中一个入口端口。由此,即使在利用左操作杆26L进行斗杆闭合操作的情况下,比例阀33AL也能够根据需要强制性地抑制或停止与斗杆闭合操作对应的斗杆缸8的动作。并且,即使在利用左操作杆26L进行斗杆闭合操作的情况下,比例阀33AL也能够使作用于往复阀32AL的其中一个入口端口的先导压低于从比例阀31AL作用于往复阀32AL的另一个入口端口的先导压。因此,控制器30能够控制比例阀31AL及比例阀33AL并且使所期望的先导压可靠地作用于控制阀176L、176R的斗杆闭合侧的先导端口。

比例阀33AR根据从控制器30输入的控制电流而进行动作。具体而言,当未输入来自控制器30的控制电流时,比例阀33AR将与左操作杆26L的斗杆打开操作对应的先导压直接输出至二次侧。另一方面,当输入来自控制器30的控制电流时,比例阀33AR将与左操作杆26L的斗杆打开操作对应的二次侧的先导管路的先导压减压至与控制电流相对应的程度,并将已减压的先导压输出至往复阀32AR的其中一个入口端口。由此,即使在利用左操作杆26L进行斗杆打开操作的情况下,比例阀33AR也能够根据需要强制性地抑制或停止与斗杆打开操作对应的斗杆缸8的动作。并且,即使在利用左操作杆26L进行斗杆打开操作的情况下,比例阀33AR也能够使作用于往复阀32AR的其中一个入口端口的先导压低于从比例阀31AR作用于往复阀32AR的另一个入口端口的先导压。因此,控制器30能够控制比例阀31AR及比例阀33AR并且将所期望的先导压可靠地作用于控制阀176L、176R的斗杆打开侧的先导端口。

如此,比例阀33AL、33AR能够强制性地抑制或停止与左操作杆26L的向前后方向的操作状态对应的斗杆缸8的动作。并且,比例阀33AL、33AR降低作用于往复阀32AL、32AR的其中一个入口端口的先导压,并且能够以使比例阀31AL、31AR的先导压通过往复阀32AL、32AR可靠地作用于控制阀176L、176R的先导端口的方式进行辅助。

另外,控制器30也可以控制比例阀31AR来代替控制比例阀33AL,由此强制性地抑制或停止与左操作杆26L的斗杆闭合操作对应的斗杆缸8的动作。例如,当利用左操作杆26L进行斗杆闭合操作时,控制器30可以控制比例阀31AR,并且使规定的先导压从比例阀31AR经由往复阀32AR作用于控制阀176L、176R的斗杆打开侧的先导端口。由此,以与从左操作杆26L经由往复阀32AL作用于控制阀176L、176R的斗杆闭合侧的先导端口的先导压抵抗的方式,先导压作用于控制阀176L、176R的斗杆打开侧的先导端口。因此,控制器30能够强制性地使控制阀176L、176R接近中性位置而抑制或停止与左操作杆26L的斗杆闭合操作对应的斗杆缸8的动作。同样地,控制器30也可以控制比例阀31AL来代替控制比例阀33AR,由此强制性地抑制或停止与左操作杆26L的斗杆打开操作对应的斗杆缸8的动作。

操作压力传感器29LA以压力(操作压力)的形式检测由操作人员对左操作杆26L的向前后方向的操作内容,与检测到的压力对应的检测信号输入于控制器30。由此,控制器30能够掌握对左操作杆26L的向前后方向的操作内容。对检测对象的左操作杆26L的向前后方向的操作内容中例如可包括操作方向、操作量(操作角度)等。以下,关于对左操作杆26L的向左右方向的操作内容以及对右操作杆26R的向前后方向及左右方向的操作内容也相同。

控制器30与由操作人员对左操作杆26L的斗杆闭合操作无关地,能够将从先导泵15吐出的工作油经由比例阀31AL及往复阀32AL供给至控制阀176L的右侧的先导端口及控制阀176R的左侧的先导端口。并且,控制器30与由操作人员对左操作杆26L的斗杆打开操作无关地,能够将从先导泵15吐出的工作油经由比例阀31AR及往复阀32AR供给至控制阀176L的左侧的先导端口及控制阀176R的右侧的先导端口。即,控制器30自动控制斗杆5的开闭动作,从而能够实现挖土机100的自动运行功能或远程操作功能等。

并且,例如,如图4B所示,右操作杆26R用于以操作人员向前后方向倾倒的方式操作与动臂4对应的动臂缸7。即,当向前后方向倾倒时,右操作杆26R将动臂4的动作设为操作对象。右操作杆26R利用从先导泵15吐出的工作油而将与向前后方向的操作内容相对应的先导压输出至二次侧。

往复阀32BL的两个入口端口分别连接于与动臂4的上升方向的操作(以下,称为“动臂上升操作”)对应的右操作杆26R的二次侧的先导管路及比例阀31BL的二次侧的先导管路,出口端口连接于控制阀175L的右侧的先导端口及控制阀175R的左侧的先导端口。

往复阀32BR的两个入口端口分别连接于与动臂4的下降方向的操作(以下,称为“动臂下降操作”)对应的右操作杆26R的二次侧的先导管路及比例阀31BR的二次侧的先导管路,出口端口连接于控制阀175R的右侧的先导端口。

即,右操作杆26R经由往复阀32BL、32BR而使与向前后方向的操作内容相对应的先导压作用于控制阀175L、175R的先导端口。具体而言,当进行了动臂上升操作时,右操作杆26R将与操作量相对应的先导压输出至往复阀32BL的其中一个入口端口,并且经由往复阀32BL使其作用于控制阀175L的右侧的先导端口及控制阀175R的左侧的先导端口。并且,当进行了动臂下降操作时,右操作杆26R将与操作量相对应的先导压输出至往复阀32BR的其中一个入口端口,并且经由往复阀32BR使其作用于控制阀175R的右侧的先导端口。

比例阀31BL根据从控制器30输入的控制电流而进行动作。具体而言,比例阀31BL利用从先导泵15吐出的工作油而将与从控制器30输入的控制电流相对应的先导压输出至往复阀32BL的另一个入口端口。由此,比例阀31BL能够调整经由往复阀32BL作用于控制阀175L的右侧的先导端口及控制阀175R的左侧的先导端口的先导压。

比例阀31BR根据从控制器30输入的控制电流而进行动作。具体而言,比例阀31BR利用从先导泵15吐出的工作油而将与从控制器30输入的控制电流相对应的先导压输出至往复阀32BR的另一个入口端口。由此,比例阀31BR能够调整经由往复阀32BR作用于控制阀175R的右侧的先导端口的先导压。

即,比例阀31BL、31BR能够以不依赖于右操作杆26R的向前后方向的操作状态而能够使控制阀175L、175R停止在任意的阀位置上的方式调整输出至二次侧的先导压。

比例阀33BL根据从控制器30输入的控制电流而进行动作。具体而言,当未输入来自控制器30的控制电流时,比例阀33BL将与右操作杆26R的动臂上升操作对应的先导压直接输出至二次侧。另一方面,当输入来自控制器30的控制电流时,比例阀33BL将与右操作杆26R的动臂上升操作对应的二次侧的先导管路的先导压减压至与控制电流相对应的程度,并且将已减压的先导压输出至往复阀32BL的其中一个入口端口。由此,即使在利用右操作杆26R进行动臂上升操作的情况下,比例阀33BL也能够根据需要强制性地抑制或停止与动臂上升操作对应的动臂缸7的动作。并且,当利用右操作杆26R进行动臂上升操作的情况下,比例阀33BL也能够使作用于往复阀32BL的其中一个入口端口的先导压低于从比例阀31BL作用于往复阀32BL的另一个入口端口的先导压。因此,控制器30能够控制比例阀31BL及比例阀33BL并且使所期望的先导压可靠地作用于控制阀175L、175R的动臂上升侧的先导端口。

比例阀33BR根据从控制器30输入的控制电流而进行动作。具体而言,当未输入来自控制器30的控制电流时,比例阀33BR将与右操作杆26R的动臂下降操作对应的先导压直接输出至二次侧。另一方面,当输入来自控制器30的控制电流时,比例阀33BR将与右操作杆26R的动臂下降操作对应的二次侧的先导管路的先导压减压至与控制电流相对应的程度,并且将已减压的先导压输出至往复阀32BR的其中一个入口端口。由此,即使在利用右操作杆26R进行动臂下降操作的情况下,比例阀33BR也能够根据需要强制性地抑制或停止与动臂下降操作对应的动臂缸7的动作。并且,即使在利用右操作杆26R进行动臂下降操作的情况下,比例阀33BR也能够使作用于往复阀32BR的其中一个入口端口的先导压低于从比例阀31BR作用于往复阀32BR的另一个入口端口的先导压。因此,控制器30能够控制比例阀31BR及比例阀33BR并且使所期望的先导压可靠地作用于控制阀175L、175R的动臂下降侧的先导端口。

如此,比例阀33BL、33BR能够强制性地抑制或停止与右操作杆26R的向前后方向的操作状态对应的动臂缸7的动作。并且,比例阀33BL、33BR能够以降低作用于往复阀32BL、32BR的其中一个入口端口的先导压并且使比例阀31BL、31BR的先导压通过往复阀32BL、32BR可靠地作用于控制阀175L、175R的先导端口的方式进行辅助。

另外,控制器30也可以控制比例阀31BR来代替控制比例阀33BL,由此强制性地抑制或停止与右操作杆26R的动臂上升操作对应的动臂缸7的动作。例如,当利用右操作杆26R进行动臂上升操作时,控制器30可以控制比例阀31BR,并且使规定的先导压从比例阀31BR经由往复阀32BR作用于控制阀175L、175R的动臂下降侧的先导端口。由此,以与从右操作杆26R经由往复阀32BL作用于控制阀175L、175R的动臂上升侧的先导端口的先导压抵抗的方式,先导压作用于控制阀175L、175R的动臂下降侧的先导端口。因此,控制器30能够使控制阀175L、175R强制性地接近中性位置而抑制或停止与右操作杆26R的动臂上升操作对应的动臂缸7的动作。同样地,控制器30也可以控制比例阀31BL来代替控制比例阀33BR,由此强制性地抑制或停止与右操作杆26R的动臂下降操作对应的动臂缸7的动作。

操作压力传感器29RA以压力(操作压力)的形式检测由操作人员对右操作杆26R的向前后方向的操作内容,与检测到的压力对应的检测信号输入于控制器30。由此,控制器30能够掌握对右操作杆26R的向前后方向的操作内容。

控制器30与由操作人员对右操作杆26R的动臂上升操作无关地,能够将从先导泵15吐出的工作油经由比例阀31BL及往复阀32BL供给至控制阀175L的右侧的先导端口及控制阀175R的左侧的先导端口。并且,控制器30与由操作人员对右操作杆26R的动臂下降操作无关地,能够将从先导泵15吐出的工作油经由比例阀31BR及往复阀32BR供给至控制阀175R的右侧的先导端口。即,控制器30自动控制动臂4的升降动作,从而能够实现挖土机100的自动运行功能或远程操作功能等。

如图4C所示,右操作杆26R用于以操作人员向左右方向倾倒的状态操作与铲斗6对应的铲斗缸9。即,当向左右方向倾倒时,右操作杆26R将铲斗6的动作设为操作对象。右操作杆26R利用从先导泵15吐出的工作油而将与向左右方向的操作内容相对应的先导压输出至二次侧。

往复阀32CL的两个入口端口分别连接于与铲斗6的闭合方向的操作(以下,称为“铲斗闭合操作”)对应的右操作杆26R的二次侧的先导管路及比例阀31CL的二次侧的先导管路,出口端口连接于控制阀174的左侧的先导端口。

往复阀32CR的两个入口端口分别连接于与铲斗6的打开方向的操作(以下,称为“铲斗打开操作”)对应的右操作杆26R的二次侧的先导管路及比例阀31CR的二次侧的先导管路,出口端口连接于控制阀174的右侧的先导端口。

即,右操作杆26R经由往复阀32CL、32CR使与向左右方向的操作内容相对应的先导压作用于控制阀174的先导端口。具体而言,当进行了铲斗闭合操作时,右操作杆26R将与操作量相对应的先导压输出至往复阀32CL的其中一个入口端口,并且经由往复阀32CL使其作用于控制阀174的左侧的先导端口。并且,当进行了铲斗打开操作时,右操作杆26R将与操作量相对应的先导压输出至往复阀32CR的其中一个入口端口,并且经由往复阀32CR使其作用于控制阀174的右侧的先导端口。

比例阀31CL根据从控制器30输入的控制电流而进行动作。具体而言,比例阀31CL利用从先导泵15吐出的工作油而将与从控制器30输入的控制电流相对应的先导压输出至往复阀32CL的另一个先导端口。由此,比例阀31CL能够调整经由往复阀32CL作用于控制阀174的左侧的先导端口的先导压。

比例阀31CR根据从控制器30输入的控制电流而进行动作。具体而言,比例阀31CR利用从先导泵15吐出的工作油而将与从控制器30输入的控制电流相对应的先导压输出至往复阀32CR的另一个先导端口。由此,比例阀31CR能够调整经由往复阀32CR作用于控制阀174的右侧的先导端口的先导压。

即,比例阀31CL、31CR能够以不依赖于右操作杆26R的向左右方向的操作状态而能够使控制阀174停止在任意的阀位置上的方式调整输出至二次侧的先导压。

比例阀33CL根据从控制器30输入的控制电流而进行动作。具体而言,当未输入来自控制器30的控制电流时,比例阀33CL将与右操作杆26R的铲斗闭合操作对应的先导压直接输出至二次侧。另一方面,当输入来自控制器30的控制电流时,比例阀33CL将与右操作杆26R的铲斗闭合操作对应的二次侧的先导管路的先导压减压至与控制电流相对应的程度,并且将已减压的先导压输出至往复阀32CL的其中一个入口端口。由此,即使在利用右操作杆26R进行铲斗闭合操作的情况下,比例阀33CL也能够根据需要强制性地抑制或停止与铲斗闭合操作对应的铲斗缸9的动作。并且,即使在利用右操作杆26R进行铲斗闭合操作的情况下,比例阀33CL也能够使作用于往复阀32CL的其中一个入口端口的先导压低于从比例阀31CL作用于往复阀32CL的另一个入口端口的先导压。因此,控制器30能够控制比例阀31CL及比例阀33CL并且使所期望的先导压可靠地作用于控制阀174的铲斗闭合侧的先导端口。

比例阀33CR根据从控制器30输入的控制电流而进行动作。具体而言,当未输入来自控制器30的控制电流时,比例阀33CR将与右操作杆26R的铲斗打开操作对应的先导压直接输出至二次侧。另一方面,当输入来自控制器30的控制电流时,比例阀33CR将与右操作杆26R的铲斗打开操作对应的二次侧的先导管路的先导压减压至与控制电流相对应的程度,并且将已减压的先导压输出至往复阀32CR的其中一个入口端口。由此,即使在利用右操作杆26R进行铲斗打开操作的情况下,比例阀33CR也能够根据需要强制性地抑制或停止与铲斗打开操作对应的铲斗缸9的动作。并且,即使在利用右操作杆26R进行铲斗打开操作的情况下,比例阀33CR也能够使作用于往复阀32CR的其中一个入口端口的先导压低于从比例阀31CR作用于往复阀32CR的另一个入口端口的先导压。因此,控制器30能够控制比例阀31CR及比例阀33CR并且使所期望的先导压可靠地作用于控制阀174的铲斗打开侧的先导端口。

如此,比例阀33CL、33CR能够强制性地抑制或停止与右操作杆26R的向左右方向的操作状态对应的铲斗缸9的动作。并且,比例阀33CL、33CR能够以降低作用于往复阀32CL、32CR的其中一个入口端口的先导压并且使比例阀31CL、31CR的先导压通过往复阀32CL、32CR可靠地作用于控制阀174的先导端口的方式进行辅助。

另外,控制器30也可以控制比例阀31CR来代替控制比例阀33CL,由此强制性地抑制或停止与右操作杆26R的铲斗闭合操作对应的铲斗缸9的动作。例如,当利用右操作杆26R进行铲斗闭合操作时,控制器30可以控制比例阀31CR,并且使规定的先导压从比例阀31CR经由往复阀32CR作用于控制阀174的铲斗打开侧的先导端口。由此,以与从右操作杆26R经由往复阀32CL作用于控制阀174的铲斗闭合侧的先导端口的先导压抵抗的方式,先导压作用于控制阀174的铲斗打开侧的先导端口。因此,控制器30能够使控制阀174强制性地接近中性位置而抑制或停止与右操作杆26R的铲斗闭合操作对应的铲斗缸9的动作。同样地,控制器30也可以控制比例阀31CL来代替控制比例阀33CR,由此强制性地抑制或停止与右操作杆26R的铲斗打开操作对应的铲斗缸9的动作。

操作压力传感器29RB以压力(操作压力)的形式检测由操作人员对右操作杆26R的向左右方向的操作内容,与检测到的压力对应的检测信号输入于控制器30。由此,控制器30能够掌握右操作杆26R的向左右方向的操作内容。

控制器30与由操作人员对右操作杆26R的铲斗闭合操作无关地,能够将从先导泵15吐出的工作油经由比例阀31CL及往复阀32CL供给至控制阀174的左侧的先导端口。并且,控制器30与由操作人员对右操作杆26R的铲斗打开操作无关地,能够将从先导泵15吐出的工作油经由比例阀31CR及往复阀32CR供给至控制阀174的右侧的先导端口。即,控制器30自动控制铲斗6的开闭动作,从而能够实现挖土机100的自动运行功能或远程操作功能等。

并且,例如,如图4D所示,左操作杆26L用于以操作人员向左右方向倾倒的状态操作与上部回转体3(回转机构2)对应的回转液压马达2A。即,当向左右方向倾倒时,左操作杆26L将上部回转体3的回转动作设为操作对象。左操作杆26L利用从先导泵15吐出的工作油而将与向左右方向的操作内容相对应的先导压输出至二次侧。

往复阀32DL的两个入口端口分别连接于与上部回转体3的左方向的回转操作(以下,称为“左回转操作”)对应的左操作杆26L的二次侧的先导管路及比例阀31DL的二次侧的先导管路,出口端口连接于控制阀173的左侧的先导端口。

往复阀32DR的两个入口端口分别连接于与上部回转体3的右方向的回转操作(以下,称为“右回转操作”)对应的左操作杆26L的二次侧的先导管路及比例阀31DR的二次侧的先导管路,出口端口连接于控制阀173的右侧的先导端口。

即,左操作杆26L经由往复阀32DL、32DR使与向左右方向的操作内容相对应的先导压作用于控制阀173的先导端口。具体而言,当进行了左回转操作时,左操作杆26L将与操作量相对应的先导压输出至往复阀32DL的其中一个入口端口,并且经由往复阀32DL使其作用于控制阀173的左侧的先导端口。并且,当进行右回转操作时,左操作杆26L将与操作量相对应的先导压输出至往复阀32DR的其中一个入口端口,并且经由往复阀32DR使其作用于控制阀173的右侧的先导端口。

比例阀31DL根据从控制器30输入的控制电流而进行动作。具体而言,比例阀31DL利用从先导泵15吐出的工作油而将与从控制器30输入的控制电流相对应的先导压输出至往复阀32DL的另一个先导端口。由此,比例阀31DL能够调整经由往复阀32DL作用于控制阀173的左侧的先导端口的先导压。

比例阀31DR根据从控制器30输入的控制电流而进行动作。具体而言,比例阀31DR利用从先导泵15吐出的工作油而将与从控制器30输入的控制电流相对应的先导压输出至往复阀32DR的另一个先导端口。由此,比例阀31DR能够调整经由往复阀32DR作用于控制阀173的右侧的先导端口的先导压。

即,比例阀31DL、31DR能够以不依赖于左操作杆26L的向左右方向的操作状态而能够使控制阀173停止在任意的阀位置上的方式调整输出至二次侧的先导压。

比例阀33DL根据从控制器30输入的控制电流而进行动作。具体而言,当未输入来自控制器30的控制电流时,比例阀33DL将与左操作杆26L的左回转操作对应的先导压直接输出至二次侧。另一方面,当输入来自控制器30的控制电流时,比例阀33DL将与左操作杆26L的左回转操作对应的二次侧的先导管路的先导压减压至与控制电流相对应的程度,并且将已减压的先导压输出至往复阀32DL的其中一个入口端口。由此,即使在利用左操作杆26L进行左回转操作的情况下,比例阀33DL也能够根据需要强制性地抑制或停止与左回转操作对应的回转液压马达2A的动作。并且,当利用左操作杆26L进行左回转操作的情况下,比例阀33DL也能够使作用于往复阀32DL的其中一个入口端口的先导压低于从比例阀31DL作用于往复阀32DL的另一个入口端口的先导压。因此,控制器30能够控制比例阀31DL及比例阀33DL并且使所期望的先导压可靠地作用于控制阀173的左回转侧的先导端口。

比例阀33DR根据从控制器30输入的控制电流而进行动作。具体而言,当未输入来自控制器30的控制电流时,比例阀33DR将与左操作杆26L的右回转操作对应的先导压直接输出至二次侧。另一方面,当输入来自控制器30的控制电流时,比例阀33DR将与左操作杆26L的右回转操作对应的二次侧的先导管路的先导压减压至与控制电流相对应的程度,并且将已减压的先导压输出至往复阀32DR的其中一个入口端口。由此,即使在利用左操作杆26L进行右回转操作的情况下,比例阀33DR也能够根据需要强制性地抑制或停止与右回转操作对应的回转液压马达2A的动作。并且,即使在利用左操作杆26L进行右回转操作的情况下,比例阀33DR也能够使作用于往复阀32DR的其中一个入口端口的先导压低于从比例阀31DR作用于往复阀32DR的另一个入口端口的先导压。因此,控制器30能够控制比例阀31DR及比例阀33DR并且使所期望的先导压可靠地作用于控制阀173的右回转侧的先导端口。

如此,比例阀33DL、33DR能够强制性地抑制或停止与左操作杆26L的向左右方向的操作状态对应的回转液压马达2A的动作。并且,比例阀33DL、33DR能够以降低作用于往复阀32DL、32DR的其中一个入口端口的先导压并且使比例阀31DL、31DR的先导压通过往复阀32DL、32DR可靠地作用于控制阀173的先导端口的方式进行辅助。

另外,控制器30也可以控制比例阀31DR来代替控制比例阀33DL,由此强制性地抑制或停止与左操作杆26L的左回转操作对应的回转液压马达2A的动作。例如,当利用左操作杆26L进行左回转操作时,控制器30可以控制比例阀31DR并且使规定的先导压从比例阀31DR经由往复阀32DR作用于控制阀173的右回转侧的先导端口。由此,以与从左操作杆26L经由往复阀32DL作用于控制阀173的左回转侧的先导端口的先导压抵抗的方式,先导压作用于控制阀173的右回转侧的先导端口。因此,控制器30能够使控制阀173强制性地接近中性位置而抑制或停止与左操作杆26L的左回转操作对应的回转液压马达2A的动作。同样地,控制器30也可以控制比例阀31DL来代替控制比例阀33DR,由此强制性地抑制或停止与左操作杆26L的右回转操作对应的回转液压马达2A的动作。

操作压力传感器29LB以压力来检测由操作人员对左操作杆26L的操作状态,与检测到的压力对应的检测信号输入于控制器30。由此,控制器30能够掌握对左操作杆26L的向左右方向的操作内容。

控制器30与由操作人员对左操作杆26L的左回转操作无关地,能够将从先导泵15吐出的工作油经由比例阀31DL及往复阀32DL供给至控制阀173的左侧的先导端口。并且,控制器30与由操作人员对左操作杆26L的右回转操作无关地,能够将从先导泵15吐出的工作油经由比例阀31DR及往复阀32DR供给至控制阀173的右侧的先导端口。即,控制器30自动控制上部回转体3的向左右方向的回转动作,从而能够实现挖土机100的自动运行功能或远程操作功能等。

并且,例如,如图5A所示,左行走杆26DL用于操作与左履带1CL对应的行走液压马达2ML。即,左行走杆26DL将左履带1CL的行走动作设为操作对象。左行走杆26DL利用从先导泵15吐出的工作油而将与向前后方向的操作内容相对应的先导压输出至二次侧。

往复阀32EL的两个入口端口分别连接于和与左履带1CL的前进方向对应的向前方向的操作(以下,称为“前进操作”)对应的左行走杆26DL的二次侧的先导管路及比例阀31EL的二次侧的先导管路,出口端口连接于控制阀171的左侧的先导端口。

往复阀32ER的两个入口端口分别连接于和与左履带1CL的后退方向对应的向后方向的操作(以下,称为“后退操作”)对应的左行走杆26DL的二次侧的先导管路及比例阀31ER的二次侧的先导管路,出口端口连接于控制阀171的右侧的先导端口。

即,左行走杆26DL经由往复阀32EL、32ER使与向前后方向的操作内容相对应的先导压作用于控制阀171的先导端口。具体而言,当进行了前进操作时,左行走杆26DL将与操作量相对应的先导压输出至往复阀32EL的其中一个入口端口,并且经由往复阀32EL使其作用于控制阀171的左侧的先导端口。并且,当进行了后退操作时,左行走杆26DL将与操作量相对应的先导压输出至往复阀32ER的其中一个入口端口,并且经由往复阀32ER使其作用于控制阀171的右侧的先导端口。

比例阀31EL根据从控制器30输入的控制电流而进行动作。具体而言,比例阀31EL利用从先导泵15吐出的工作油而将与从控制器30输入的控制电流相对应的先导压输出至往复阀32EL的另一个先导端口。由此,比例阀31EL能够调整经由往复阀32EL作用于控制阀171的左侧的先导端口的先导压。

比例阀31ER根据从控制器30输入的控制电流而进行动作。具体而言,比例阀31ER利用从先导泵15吐出的工作油而将与从控制器30输入的控制电流相对应的先导压输出至往复阀32ER的另一个先导端口。由此,比例阀31ER能够调整经由往复阀32ER作用于控制阀171的右侧的先导端口的先导压。

即,比例阀31EL、31ER能够以不依赖于左行走杆26DL的操作状态而能够使控制阀171停止在任意的阀位置上的方式调整输出至二次侧的先导压。

比例阀33EL根据从控制器30输入的控制电流而进行动作。具体而言,当未输入来自控制器30的控制电流时,比例阀33EL将与左行走杆26DL的前进操作对应的先导压直接输出至二次侧。另一方面,当输入来自控制器30的控制电流时,比例阀33EL将与左行走杆26DL的前进操作对应的二次侧的先导管路的先导压减压至与控制电流相对应的程度,并且将已减压的先导压输出至往复阀32EL的其中一个入口端口。由此,即使在利用左行走杆26DL进行前进操作的情况下,比例阀33EL也能够根据需要强制性地抑制或停止与前进操作对应的行走液压马达2ML的动作。并且,即使在利用左行走杆26DL进行前进操作的情况下,比例阀33EL也能够使作用于往复阀32EL的其中一个入口端口的先导压低于从比例阀31EL作用于往复阀32EL的另一个入口端口的先导压。因此,控制器30能够控制比例阀31EL及比例阀33EL并且使所期望的先导压可靠地作用于控制阀171的前进侧的先导端口。

比例阀33ER根据从控制器30输入的控制电流而进行动作。具体而言,当未输入来自控制器30的控制电流时,比例阀33ER将与左行走杆26DL的后退操作对应的先导压直接输出至二次侧。另一方面,当输入来自控制器30的控制电流时,比例阀33ER将与左行走杆26DL的后退操作对应的二次侧的先导管路的先导压减压至与控制电流相对应的程度,并且将已减压的先导压输出至往复阀32ER的其中一个入口端口。由此,即使在利用左行走杆26DL进行后退操作的情况下,比例阀33ER也能够根据需要强制性地抑制或停止与后退操作对应的行走液压马达2ML的动作。并且,即使在利用左行走杆26DL进行后退操作的情况下,比例阀33ER也能够使作用于往复阀32ER的其中一个入口端口的先导压低于从比例阀31ER作用于往复阀32ER的另一个入口端口的先导压。因此,控制器30能够控制比例阀31ER及比例阀33ER并且使所期望的先导压可靠地作用于控制阀171的后退侧的先导端口。

如此,比例阀33EL、33ER能够强制性地抑制或停止与左行走杆26DL的向前后方向的操作状态对应的行走液压马达2ML的动作。并且,比例阀33EL、33ER能够以降低作用于往复阀32EL、32ER的其中一个入口端口的先导压并且使比例阀31EL、31ER的先导压通过往复阀32EL、32ER可靠地作用于控制阀171的先导端口的方式进行辅助。

另外,控制器30也可以控制比例阀31ER来代替控制比例阀33EL,由此强制性地抑制或停止与左行走杆26DL的前进操作对应的行走液压马达2ML的动作。例如,当利用左行走杆26DL进行前进操作时,控制器30可以控制比例阀31ER,并且使规定的先导压从比例阀31ER经由往复阀32ER作用于控制阀171的后退侧的先导端口。由此,以与从左行走杆26DL经由往复阀32EL作用于控制阀171的前进侧的先导端口的先导压抵抗的方式,先导压作用于控制阀171的后退侧的先导端口。因此,控制器30能够使控制阀171强制性地接近中性位置而抑制或停止与左行走杆26DL的前进操作对应的行走液压马达2ML的动作。同样地,控制器30也可以控制比例阀31EL来代替控制比例阀33ER,由此强制性地抑制或停止与左行走杆26DL的后退操作对应的行走液压马达2ML的动作。

操作压力传感器29DL以压力来检测由操作人员对左行走杆26DL的向前后方向的操作内容,与检测到的压力对应的检测信号输入于控制器30。由此,控制器30能够掌握对左行走杆26DL的向前后方向的操作内容。

控制器30与由操作人员对左行走杆26DL的前进操作无关地,能够将从先导泵15吐出的工作油经由比例阀31EL及往复阀32EL供给至控制阀171的左侧的先导端口。并且,控制器30与由操作人员对左行走杆26DL的后退操作无关地,能够将从先导泵15吐出的工作油经由比例阀31ER及往复阀32ER供给至控制阀171的右侧的先导端口。即,控制器30自动控制左履带1CL的向前后方向的行走动作,从而能够实现挖土机100的自动运行功能或远程操作功能等。

并且,例如,如图5B所示,右行走杆26DR用于操作与右履带1CR对应的行走液压马达2MR。即,右行走杆26DR将右履带1CR的行走动作设为操作对象。右行走杆26DR利用从先导泵15吐出的工作油而将与向前后方向的操作内容相对应的先导压输出至二次侧。

往复阀32FR的两个入口端口分别连接于与右履带1CR的前进操作对应的右行走杆26DR的二次侧的先导管路及比例阀31FR的二次侧的先导管路,出口端口连接于控制阀172的右侧的先导端口。

往复阀32FL的两个入口端口分别连接于与右履带1CR的后退操作对应的右行走杆26DR的二次侧的先导管路及比例阀31FL的二次侧的先导管路,出口端口连接于控制阀172的左侧的先导端口。

即,右行走杆26DR经由往复阀32FL、32FR使与前后右方向的操作内容相对应的先导压作用于控制阀172的先导端口。具体而言,当进行了前进操作时,右行走杆26DR将与操作量相对应的先导压输出至往复阀32FR的其中一个入口端口,并且经由往复阀32FR使其作用于控制阀172的右侧的先导端口。并且,当进行了后退操作时,右行走杆26DR将与操作量相对应的先导压输出至往复阀32FL的其中一个入口端口,并且经由往复阀32FL使其作用于控制阀172的左侧的先导端口。

比例阀31FL根据从控制器30输入的控制电流而进行动作。具体而言,比例阀31FL利用从先导泵15吐出的工作油而将与从控制器30输入的控制电流相对应的先导压输出至往复阀32FL的另一个先导端口。由此,比例阀31FL能够调整经由往复阀32FL作用于控制阀172的左侧的先导端口的先导压。

比例阀31FR根据从控制器30输入的控制电流而进行动作。具体而言,比例阀31FR利用从先导泵15吐出的工作油而将与从控制器30输入的控制电流相对应的先导压输出至往复阀32FR的另一个先导端口。由此,比例阀31FR能够调整经由往复阀32FR作用于控制阀172的右侧的先导端口的先导压。

即,比例阀31FL、31FR能够以不依赖于右行走杆26DR的操作状态而能够使控制阀172停止在任意的阀位置上的方式调整输出至二次侧的先导压。

比例阀33FL根据从控制器30输入的控制电流而进行动作。具体而言,当未输入来自控制器30的控制电流时,比例阀33FL将与右行走杆26DR的前进操作对应的先导压直接输出至二次侧。另一方面,当输入来自控制器30的控制电流时,比例阀33FL将与右行走杆26DR的前进操作对应的二次侧的先导管路的先导压减压至与控制电流相对应的程度,并且将已减压的先导压输出至往复阀32FL的其中一个入口端口。由此,即使在利用右行走杆26DR进行前进操作的情况下,比例阀33FL也能够根据需要强制性地抑制或停止与前进操作对应的行走液压马达2MR的动作。并且,即使在利用右行走杆26DR进行前进操作的情况下,比例阀33FL也能够使作用于往复阀32FL的其中一个入口端口的先导压低于从比例阀31FL作用于往复阀32FL的另一个入口端口的先导压。因此,控制器30能够控制比例阀31FL及比例阀33FL并且使所期望的先导压可靠地作用于控制阀172的前进侧的先导端口。

比例阀33FR根据从控制器30输入的控制电流而进行动作。具体而言,当未输入来自控制器30的控制电流时,比例阀33FR将与右行走杆26DR的后退操作对应的先导压直接输出至二次侧。另一方面,当输入来自控制器30的控制电流时,比例阀33FR将与右行走杆26DR的后退操作对应的二次侧的先导管路的先导压减压至与控制电流相对应的程度,并且将已减压的先导压输出至往复阀32FR的其中一个入口端口。由此,即使在利用右行走杆26DR进行后退操作的情况下,比例阀33FR也能够根据需要强制性地抑制或停止与后退操作对应的行走液压马达2MR的动作。并且,即使在利用右行走杆26DR进行后退操作的情况下,比例阀33FR也能够使作用于往复阀32FR的其中一个入口端口的先导压低于从比例阀31FR作用于往复阀32FR的另一个入口端口的先导压。因此,控制器30能够控制比例阀31FR及比例阀33FR并且使所期望的先导压可靠地作用于控制阀172的后退侧的先导端口。

如此,比例阀33FL、33FR能够强制性地抑制或停止与右行走杆26DR的向左右方向的操作状态对应的行走液压马达2MR的动作。并且,比例阀33FL、33FR能够以降低作用于往复阀32FL、32FR的其中一个入口端口的先导压并且使比例阀31FL、31FR的先导压通过往复阀32FL、32FR可靠地作用于控制阀172的先导端口的方式进行辅助。

另外,控制器30也可以控制比例阀31FR来代替控制比例阀33FL,由此强制性地抑制或停止与右行走杆26DR的前进操作对应的行走液压马达2MR的动作。例如,当利用右行走杆26DR进行前进操作时,控制器30可以控制比例阀31FR,并且使规定的先导压从比例阀31FR经由往复阀32FR作用于控制阀172的后退侧的先导端口。由此,以与从右行走杆26DR经由往复阀32FL作用于控制阀172的前进侧的先导端口的先导压抵抗的方式,先导压作用于控制阀172的后退侧的先导端口。因此,控制器30能够使控制阀172强制性地接近中性位置而抑制或停止与右行走杆26DR的前进操作对应的行走液压马达2MR的动作。同样地,控制器30也可以控制比例阀31FL来代替控制比例阀33FR,由此强制性地抑制或停止与右行走杆26DR的后退操作对应的行走液压马达2MR的动作。

操作压力传感器29DR以压力来检测由操作人员对右行走杆26DR的向前后方向的操作内容,与检测到的压力对应的检测信号输入于控制器30。由此,控制器30能够掌握对右行走杆26DR的向前后方向的操作内容。

控制器30与由操作人员对右行走杆26DR的前进操作无关地,能够将从先导泵15吐出的工作油经由比例阀31FR及往复阀32FR供给至控制阀172的右侧的先导端口。并且,控制器30与由操作人员对右行走杆26DR的后退操作无关地,能够将从先导泵15吐出的工作油经由比例阀31FL及往复阀32FL供给至控制阀172的左侧的先导端口。即,控制器30自动控制右履带1CR的向前后方向的行走动作,从而能够实现挖土机100的自动运行功能或远程操作功能等。

接着,本实施方式所涉及的挖土机100的控制系统包括控制器30、空间识别装置70、朝向检测装置71、输入装置72、定位装置73、近距离通信装置74、显示装置D1、声音输出装置D2、动臂角度传感器S1、斗杆角度传感器S2、铲斗角度传感器S3、机体倾斜传感器S4及回转状态传感器S5。

如上所述,控制器30进行与挖土机100相关的控制。

例如,控制器30根据通过操作人员等对输入装置72的规定操作而预先设定的工作模式等,设定目标转速,并进行使发动机11恒定旋转的驱动控制。

并且,例如,控制器30根据需要对调节器13输出控制指令,并改变主泵14的吐出量。

并且,例如,当操作装置26为电气式时,如上所述,控制器30可以控制比例阀31,并实现与操作装置26的操作内容相对应的液压致动器的动作。

并且,例如,控制器30可以使用比例阀31来实现挖土机100的远程操作。具体而言,控制器30可以将与由从外部装置接收的远程操作信号指定的远程操作的内容对应的控制指令输出至比例阀31。而且,比例阀31可以使用从先导泵15供给的工作油,输出与来自控制器30的控制指令对应的先导压,并使该先导压作用于控制阀17内的所对应的控制阀的先导端口。由此,远程操作的内容反映到控制阀17的动作,通过液压致动器可实现按照远程操作的内容的各种动作要件(被驱动要件)的动作。

并且,例如,控制器30进行与周边监视功能相关的控制。在周边监视功能中,根据通过空间识别装置70获取的信息,对监视对象的物体向挖土机100周围的规定范围(以下,称为“监视范围”)内进入的情况进行监视。监视对象的物体向监视范围内的进入的判断处理可以通过空间识别装置70来进行,也可以通过空间识别装置70的外部(例如,控制器30)来进行。监视对象的物体中例如可以包括人、卡车、拖车、其他施工机械、电柱、吊装货物、标志塔及建筑物等。

并且,例如,控制器30进行与物体检测通知功能相关的控制。在物体检测通知功能中,当通过周边监视功能判断为在监视范围内存在监视对象的物体时,对操纵室10内的操作人员或挖土机100的周围通知监视对象的物体的存在。控制器30例如可以使用显示装置D1或声音输出装置D2来实现物体检测通知功能。

并且,例如,控制器30进行与动作限制功能相关的控制。在动作限制功能中,例如,当通过周边监视功能判断为在监视对象内存在监视对象的物体时,限制挖土机100的动作。以下,以监视对象是人的情况为中心进行说明。

控制器30可以是如下方式,例如,在致动器进行动作之前,当根据空间识别装置70的获取信息,判断为自挖土机100起规定范围内(监视范围内)存在人等监视对象的物体时,即便操作人员操作操作装置26,将致动器的动作设为不能进行动作,或限制为微速状态下的动作。具体而言,当判断为在监视范围内存在人时,控制器30通过使门锁阀处于锁止状态而能够使致动器不能进行动作。在电气式的操作装置26的情况下,通过将从控制器30向操作用比例阀(比例阀31)的信号设为无效,能够使致动器不能进行动作。在其他方式的操作装置26中,在使用输出与来自控制器30的控制指令对应的先导压,并且使该先导压作用于控制阀17内的所对应的控制阀的先导端口的操作用比例阀(比例阀31)的情况下也相同。当希望将致动器的动作设为微速时,通过将从控制器30向操作用比例阀(比例阀31)的控制信号限制为与相对较小的先导压对应的内容,能够使致动器的动作处于微速状态。如此,若判断为检测到的监视对象的物体存在于监视范围内,则即便操作操作装置26,致动器也不会驱动,或以比与向操作装置26的操作输入对应的动作速度小的动作速度(微速)来驱动。而且,在操作人员正在操作操作装置26的情况下,当判断为在监视范围内存在人等监视对象的物体时,也可以与操作人员的操作无关地,停止或减速致动器的动作。具体而言,当判断为在监视范围内存在人时,可以通过使门锁阀处于锁止状态而停止致动器。在使用输出与来自控制器30的控制指令对应的先导压,并且使该先导压作用于控制阀内的所对应的控制阀的先导端口的操作用比例阀(比例阀31)的情况下,通过将从控制器30向操作用比例阀(比例阀31)的信号设为无效或对操作用比例阀(比例阀31)输出减速指令,能够使致动器不能进行动作或限制为微速状态的动作。并且,当检测到的监视对象的物体为卡车时,可以不实施与致动器的停止或减速相关的控制。例如,可以以避开检测到的卡车的方式控制致动器。如此,识别出检测到的物体的种类,并且可以根据该识别控制致动器。

并且,当然,控制器30也可以将与操作操作装置26的情况相同的动作限制功能适用于对挖土机100进行远程操作的情况。此时,远程操作中包括根据从支援装置200发送至挖土机100的自动装载指令或自动卸载指令,使挖土机100进行向拖车的自动装载或从拖车的自动卸载的方式。即,控制器30可以是如下方式,即,在致动器进行动作之前,当根据空间识别装置70的获取信息,判断为自挖土机100起监视范围内存在人时,即便接收自动装载指令或自动卸载指令,也将致动器的动作设为不能进行动作,或限制为微速状态下的动作。并且,控制器30也可以是如下方式,即,在根据自动装载指令或自动卸载指令的接收而使致动器进行动作的情况下,当判断为在监视范围内存在人等监视对象的物体时,与自动装载指令或自动卸载指令无关地,停止或减速致动器的动作。

空间识别装置70构成为识别存在于挖土机100周围的三维空间的物体,并且测量(运算)从空间识别装置70或挖土机100至识别出的物体为止的距离等位置关系。空间识别装置70例如可包括超声波传感器、毫米波雷达、单眼摄像机、立体摄像机、LIDAR(LightDetecting and Ranging:激光雷达)、距离图像传感器、红外线传感器等。在本实施方式中,空间识别装置70包括安装于操纵室10的上表面前端的前方识别传感器70F、安装于上部回转体3的上表面后端的后方识别传感器70B、安装于上部回转体3的上表面左端的左方识别传感器70L及安装于上部回转体3的上表面右端的右方识别传感器70R。并且,识别存在于上部回转体3上方空间的物体的上方识别传感器可以安装于挖土机100。

朝向检测装置71检测和上部回转体3的朝向与下部行走体1的朝向之间的相对关系相关的信息(例如,上部回转体3相对于下部行走体1的回转角度)。

朝向检测装置71例如可以包括安装于下部行走体1的地磁传感器与安装于上部回转体3的地磁传感器的组合。并且,朝向检测装置71也可以包括安装于下部行走体1的GNSS(Global Navigation Satellite System:全球导航卫星系统)接收机与安装于上部回转体3的GNSS接收机的组合。并且,朝向检测装置71可以包括能够检测上部回转体3相对于下部行走体1的相对回转角度的旋转编码器、回转位置传感器等,即后述的回转状态传感器S5,例如,也可以安装于和实现下部行走体1与上部回转体3之间的相对旋转的回转机构2相关联地设置的中心接头。并且,朝向检测装置71也可以包括安装于上部回转体3的摄像机。在该情况下,朝向检测装置71通过对安装于上部回转体3的摄像机所拍摄的图像(输入图像)实施已知的图像处理,检测输入图像中所包括的下部行走体1的图像。而且,朝向检测装置71可以通过利用已知的图像识别技术检测下部行走体1的图像,确定下部行走体1的长度方向,并且导出在上部回转体3的前后轴的方向与下部行走体1的长度方向之间形成的角度。此时,上部回转体3的前后轴的方向可由摄像机的安装位置导出。尤其,履带1C从上部回转体3突出,因此朝向检测装置71通过检测履带1C的图像,能够确定下部行走体1的长度方向。

另外,当为上部回转体3代替回转液压马达2A而由电动机回转驱动的结构时,朝向检测装置71可以是分解器。

输入装置72设置于从就做于操纵室10内的操作人员够得到的范围内,接收由操作人员进行的各种操作输入,将与操作输入相对应的信号输出至控制器30。输入装置72包括安装于显示各种信息图像的显示装置D1的显示器的触控面板、设置于左操作杆26L或右操作杆26R的前端的旋钮开关、设置于显示装置D1周围的按钮开关、操纵杆及切换键等。与对输入装置42的操作内容对应的信号输入于控制器30。

定位装置73测量上部回转体3的位置及朝向。定位装置73例如为GNSS罗盘,检测上部回转体3的位置及朝向,与上部回转体3的位置及朝向对应的检测信号输入于控制器30。并且,定位装置73的功能中的检测上部回转体3的朝向的功能也可以以安装于上部回转体3的方位传感器来代替。

近距离通信装置74例如安装于上部回转体3,并且在与挖土机100周围的相对近距离(例如,数米~数十米)内存在的规定的设备(例如,支援装置200)之间,遵照规定的近距离通信方式(例如,蓝牙(注册商标)通信、WiFi(注册商标)通信等)进行双向通信。

显示装置D1设置于操纵室10内就坐的操作人员容易视觉辨认的位置上,在基于控制器30的控制下,显示各种信息图像。显示装置D1例如为液晶显示器或有机EL(Electroluminescence:电致发光)显示器。显示装置D1可以经由CAN(Controller AreaNetwork:控域网)等车载网络与控制器30连接,也可以经由一对一专用线与控制器30连接。

声音输出装置D2例如设置于操纵室10内,并且与控制器30连接,在基于控制器30的控制下,输出声音。声音输出装置D2例如为扬声器或蜂鸣器等。声音输出装置D2根据来自控制器30的声音输出指令而声音输出各种信息。

动臂角度传感器S1安装于动臂4,检测动臂4相对于上部回转体3的俯仰角度(以下,称为“动臂角度”),例如检测从侧面观察时连结动臂4两端的支点的直线相对于上部回转体3的回转平面所成的角度。动臂角度传感器S1例如可以包括旋转编码器、加速度传感器、陀螺仪传感器(角速度传感器)、六轴传感器、IMU(Inertial Measurement Unit:惯性测量装置)等,以下,关于斗杆角度传感器S2、铲斗角度传感器S3、机体倾斜传感器S4也相同。通过动臂角度传感器S1检测的与动臂角度对应的检测信号输入于控制器30。

斗杆角度传感器S2安装于斗杆5,检测斗杆5相对于动臂4的转动角度(以下,称为“斗杆角度”),例如检测从侧面观察时连结斗杆5两端的支点的直线相对于连结动臂4两端的支点的直线所成的角度。通过斗杆角度传感器S2检测的与斗杆角度对应的检测信号输入于控制器30。

铲斗角度传感器S3安装于铲斗6,检测铲斗6相对于斗杆5的转动角度(以下,称为“铲斗角度”),例如检测从侧面观察时连结铲斗6的支点与前端(铲尖)的直线相对于连结斗杆5两端的支点的直线所成的角度。通过铲斗角度传感器S3检测的与铲斗角度对应的检测信号输入于控制器30。

机体倾斜传感器S4检测机体(例如,上部回转体3)相对于规定的基准面(例如,水平面)的倾斜状态。机体倾斜传感器S4例如安装于上部回转体3,检测挖土机100(即,上部回转体3)围绕前后方向及左右方向的两个轴的倾斜角度(以下,称为“前后倾斜角”及“左右倾斜角”)。通过机体倾斜传感器S4检测的与倾斜角度(前后倾斜角及左右倾斜角)对应的检测信号输入于控制器30。

回转状态传感器S5安装于上部回转体3,输出与上部回转体3的回转状态相关的检测信息。回转状态传感器S5例如检测上部回转体3的回转角速度或回转角度。回转状态传感器S5例如包括陀螺仪传感器、分解器及旋转编码器等。通过回转状态传感器S5检测的与回转状态相关的检测信息输入于控制器30。

另外,当在机体倾斜传感器S4中包括能够检测围绕三轴的角速度的陀螺仪传感器、六轴传感器、IMU等时,也可以根据机体倾斜传感器S4的检测信号检测上部回转体3的回转状态(例如,回转角速度)。在该情况下,能够省略回转状态传感器S5。

<支援装置的结构>

支援装置200包括控制装置210、近距离通信装置220、操作输入装置230及显示装置240。

控制装置210进行与支援装置200相关的各种控制。控制装置210例如以包括CPU、RAM等存储器装置;ROM等非易失性辅助存储装置及各种输入输出用接口装置的计算机为中心构成。控制装置210例如通过在CPU上执行存储于ROM或辅助存储装置的各种程序而实现各种功能。

近距离通信装置220在与支援装置200周围的较近距离(例如,数米~数十米)内存在的规定的设备(例如,挖土机100)之间,遵照规定的近距离通信方式(例如,蓝牙通信、WiFi通信等)进行双向通信。

操作输入装置230接收用户对支援装置200的各种操作输入,并且将与操作内容相关的信息输出至控制装置210。操作输入装置230例如为可安装于显示装置240(显示器)的触控面板或与显示装置240另行设置的按扭开关等。

显示装置240例如为液晶显示器或有机EL显示器,在基于控制装置210的控制下,显示各种信息图像。

[与装载·卸载支援功能相关的功能结构的一例]

接着,参考图6、图7对与由支援系统SYS支援挖土机100向拖车的装载及从拖车的卸载的功能(以下,称为“装载·卸载支援功能”)相关的功能结构的一例进行说明。

图6是表示支援系统SYS的与装载·卸载支援功能相关的结构的一例的功能框图。图7是表示显示于支援装置200的显示装置240的操作画面的一例的图。

另外,挖土机100的信息获取装置E1代表性地表示获取与挖土机100相关的信息或与挖土机100周围的环境相关的信息(以下,称为“环境信息”)的各种传感器或装置。信息获取装置E1例如可包括上述的空间识别装置70、朝向检测装置71、输入装置72、定位装置73、动臂角度传感器S1、斗杆角度传感器S2、铲斗角度传感器S3、机体倾斜传感器S4及回转状态传感器S5等。

<与装载·卸载支援功能相关的挖土机的功能结构>

控制器30(控制装置的一例)作为与装载·卸载支援功能相关的功能部,包括通信处理部301、动作控制部302、监视部303及信息通知部304。

通信处理部301控制近距离通信装置74,并且在与挖土机100周围的支援装置200之间进行双向通信。信息通知部304经由通信处理部301,对支援装置200发送信息信号等。

动作控制部302包括行走控制部302A、回转控制部302B、动臂控制部302C、斗杆控制部302D及铲斗控制部302E。

行走控制部302A进行与下部行走体1的行走动作相关的控制。具体而言,行走控制部302A根据通过通信处理部301从支援装置200接收的规定的指令,使下部行走体1自动行走。更具体而言,行走控制部302A控制比例阀31EL、31ER、31FL、31FR。由此,如上所述,行走控制部302A与行走杆26D的操作状态无关地,能够使先导压从往复阀32EL、32ER、32FL、32FR作用于与驱动履带1C的行走液压马达2ML、2MR对应的控制阀171、172,并且使下部行走体1自动行走。

例如,行走控制部302A根据从支援装置200接收的装载指令,使下部行走体1朝向拖车自动行走。以下,将该控制方式称为“自动装载控制”。

具体而言,若通过后述的监视部303在挖土机100的周围识别出拖车,则行走控制部302A根据从信息获取装置E1(例如,朝向检测装置71)输入的各种信息,判断朝向拖车的下部行走体1(履带1C)的行进方向(前进方向或后退方向)。然后,行走控制部302A通过使下部行走体1(履带1C)向判断出的行进方向进行动作,使下部行走体1朝向拖车自动行走。

另一方面,当通过后述的监视部303在挖土机100的周围未识别出拖车时,没有挖土机100的装载对象(拖车),因此行走控制部302A可以中止下部行走体的自动装载控制。并且,当根据通过后述的监视部303识别出的拖车的位置信息,能够判断为挖土机100已装载于拖车的上表面(车厢)时,由于无需进行自动装载控制,因此行走控制部302A可以中止自动装载控制。并且,当根据通过后述的监视部303识别出的拖车的位置信息,能够判断为挖土机100的下部行走体1未正对配置于拖车的后方而即便使下部行走体1(履带1C)前进或后退也无法装载于拖车的状况时,行走控制部302A可以中止自动装载控制。但是,行走控制部302A也可以根据从信息获取装置E1(例如,空间识别装置70)输入的各种信息,使下部行走体1进行动作而使下部行走体1以正对配置于拖车后方的方式自动行走,此时,可以继续自动装载控制。并且,当通过后述的监视部303判定为从挖土机100的位置至拖车的上表面之间存在障碍物时,行走控制部302A可以中止自动装载控制。并且,当通过后述的监视部303判定为与从挖土机100的位置到拖车的上表面(车厢)的规定的装载目标位置为止的行走路径相关的规定条件(以下,称为“装载行走路径条件”)不成立时,由于无法确保行走路径的安全性,因此行走控制部302A可以中止自动装载控制。并且,当通过后述的监视部303判定为与挖土机100的姿势相关的稳定度(以下,称为“姿势稳定度”)低于规定基准时,由于存在挖土机100倾翻等的可能性,因此行走控制部302A可以中止自动装载控制。但是,例如,当由附件装置AT的姿势引起而挖土机100的姿势稳定度低于规定基准时(例如,动臂4升起或斗杆5打开时),行走控制部302A可以自动控制附件装置AT(动臂4、斗杆5及铲斗6),并且使挖土机100的姿势稳定度高于规定基准,此时,可以继续自动装载控制。

另外,自动装载控制的中止中包括临时停止,当判断为消除了阻碍原因时,可以再次开始。关于后述的自动卸载控制的中止也相同。

并且,例如,行走控制部302A根据从支援装置200接收的卸载指令,使下部行走体1从拖车的上表面(车厢)朝向拖车的后方自动行走。以下,将该控制方式称为“自动卸载控制”。

具体而言,若通过后述的监视部303识别出位于挖土机100下方的拖车,则行走控制部302A根据从信息获取装置E1(例如,朝向检测装置71)输入的各种信息,判断从拖车的上表面(车厢)朝向拖车后方的下部行走体1(履带1C)的行进方向(前进方向或后退方向)即靠近拖车的方向(以下,称为“接近方向”)。然后,行走控制部302A通过使下部行走体1(履带1C)向判断出的行进方向进行动作,使下部行走体1从拖车的上表面(车厢)朝向拖车的后方自动行走。

另一方面,当通过后述的监视部303在挖土机100的周围未识别出拖车或挖土机100已经从拖车的上表面(车厢)卸到拖车的后方时,由于无需进行自动卸载控制,因此行走控制部302A可以中止自动卸载控制。并且,当通过后述的监视部303判定为拖车的上表面(车厢)及挖土机100的位置与拖车后方的规定的卸载目标位置之间存在障碍物时,行走控制部302A可以中止自动卸载控制。并且,当通过后述的监视部303判定为与从挖土机100的位置到拖车后方的规定的卸载目标位置为止的行走路径相关的规定条件(以下,称为“卸载行走路径条件”)不成立时,由于无法确保行走路径的安全性,因此行走控制部302A可以中止自动卸载控制。并且,当通过后述的监视部303判定为挖土机100的姿势稳定度低于规定基准时,由于存在挖土机100倾翻等的可能性,因此行走控制部302A可以中止自动卸载控制。但是,与自动装载控制的情况同样地,行走控制部302A例如当由附件装置AT的姿势引起而挖土机100的姿势稳定度低于规定基准时,可以自动控制附件装置AT(动臂4、斗杆5及铲斗6),并且使挖土机100的姿势稳定度高于规定基准,此时,可以继续自动卸载控制。

回转控制部302B进行与上部回转体3的回转动作相关的控制。具体而言,回转控制部302B控制比例阀31DL、31DR。由此,如上所述,回转控制部302B与回转操作即左操作杆26L的左右方向的操作无关地,使先导压从往复阀32DL、32DR作用于与驱动上部回转体3的回转液压马达2A对应的控制阀173,从而能够使上部回转体3自动地回转。

动臂控制部302C进行与动臂4的动作相关的控制。具体而言,动臂控制部302C控制比例阀31BL、31BR。由此,如上所述,动臂控制部302C和与动臂4相关的操作即右操作杆26R的前后方向的操作无关地,使先导压从往复阀32BL、32BR作用于与驱动动臂4的动臂缸7对应的控制阀175L、175R,从而能够使动臂4自动地动作。

斗杆控制部302D进行与斗杆5的动作相关的控制。具体而言,斗杆控制部302D控制比例阀31AL、31AR。由此,如上所述,斗杆控制部302D和与斗杆5相关的操作即左操作杆26L的前后方向的操作无关地,使先导压从往复阀32AL、32AR作用于与驱动斗杆5的斗杆缸8对应的控制阀176L、176R,从而能够使斗杆5自动地动作。

铲斗控制部302E进行与铲斗6的动作相关的控制。具体而言,铲斗控制部302E控制比例阀31CL、31CR。由此,如上所述,铲斗控制部302E和与铲斗6相关的操作即右操作杆26R的左右方向的操作无关地,使先导压从往复阀32CL、32CR作用于与驱动铲斗6的铲斗缸9对应的控制阀174,从而能够使铲斗6自动地动作。

监视部303在由行走控制部302A执行自动装载控制及自动卸载控制时,监视挖土机100的状态及挖土机100周围的状态。

例如,监视部303根据从信息获取装置E1(例如,空间识别装置70)输入的各种信息,识别挖土机100周围的拖车。

另外,控制器30也可以根据来自外部的信号,识别拖车。例如,控制器30也可以根据从对象的拖车发送的信号,识别拖车的位置或状态。并且,控制器30也可以根据从服务器等外部的管理装置发送的信号,识别拖车的位置或状态。并且,也可以使用外部工作人员所携带的移动终端获取拖车的位置或状态,并从该移动终端向挖土机进行发送(传送)。

例如,监视部303根据从信息获取装置E1(例如,空间识别装置70)输入的各种信息,判定在从挖土机100的位置至通过行走控制部302A识别出的拖车的上表面(车厢)的规定的装载目标位置之间是否存在障碍物。并且,当通过通信处理部301从支援装置200接收了自动卸载指令时,监视部303根据从信息获取装置E1(例如,空间识别装置70)输入的各种信息,判定在从挖土机100的位置至拖车后方的规定的卸载目标位置之间是否存在障碍物。

并且,例如,监视部303判定装载行走路径条件是否成立。装载行走路径条件例如为与是否确保了从挖土机100的位置到拖车的上表面(车厢)的规定的装载目标位置为止的行走路径的安全性相关的条件。具体而言,装载行走路径条件中包括“在拖车后部设置有跳板(已卸下)”、“包括两根跳板的行走路径上的左右方向的水平度(以下,称为“左右水平度”)满足与较接近水平的状态对应的规定基准(以下,称为“水平度基准”)”等。并且,当通过通信处理部301从支援装置200接收了自动卸载指令时,监视部303判定卸载行走路径条件是否成立。与装载行走路径条件的情况同样地,卸载行走条件例如为与是否确保了从挖土机100的位置到拖车后方的规定的卸载目标位置为止的行走路径的安全性相关的条件。具体而言,卸载行走路径条件中包括“在拖车的后部设置有跳板(已卸下)”、“包括两根跳板的行走路径上的左右水平度满足水平度基准”等。监视部303可以根据从信息获取装置E1(例如,空间识别装置70、机体倾斜传感器S4)输入的各种信息,判定装载行走路径条件或卸载行走路径条件是否成立。

并且,例如,监视部303评价与挖土机100的姿势相关的稳定度(以下,称为“姿势稳定度”)。姿势稳定度例如为若相对变高则表示挖土机100不易倾翻的状态,若相对变低则表示挖土机100容易倾翻的状态的指标值。具体而言,监视部303可以根据信息获取装置E1(例如,空间识别装置70、动臂角度传感器S1、斗杆角度传感器S2、铲斗角度传感器S3及机体倾斜传感器S4等),评价挖土机100的稳定度。

信息通知部304通过对支援装置200发送各种信息,例如通过支援装置200的显示装置240等向用户通知各种信息。

例如,当通过行走控制部302A未识别出拖车时,信息通知部304将表示其情况的提醒信息(以下,称为“拖车未识别提醒信息”)发送至支援装置200。并且,例如,信息通知部304作为拖车未识别提醒信息,将包括无法识别出拖车的情况的附属信息的无法执行装载工作(自动装载控制)或卸载工作(自动卸载控制)的情况的警报(以下,称为“禁止执行装载警报”或“禁止执行卸载警报”)发送至支援装置200。此时,禁止执行装载警报及禁止执行卸载警报中分别包括表示无法开始装载工作及卸载工作的警报(以下,称为“禁止开始装载警报”及“禁止开始卸载警报”)和表示在开始工作后无法继续装载工作及卸载工作的警报(以下,称为“禁止继续装载警报”及“禁止继续卸载警报”)。关于后述的禁止执行装载警报及禁止执行卸载警报也相同。

并且,例如,当通过行走控制部302A判定为挖土机100的下部行走体1未正对配置于识别出的拖车的后方而即便使下部行走体1(履带1C)前进或后退也无法装载于拖车时,信息通知部304将表示其情况的提醒信息(以下,称为“不适当配置提醒信息”)发送至支援装置200。信息通知部304作为不适当配置提醒信息,可以将包括挖土机100的配置不适当的情况的附属信息的禁止执行装载警报发送至支援装置200。

并且,例如,当通过监视部303判定为在从挖土机100的位置至规定的装载目标位置或卸载目标位置之间存在障碍物时,信息通知部304将表示其情况的提醒信息(以下,称为“障碍物提醒信息”)发送至支援装置200。信息通知部304作为障碍物提醒信息,可以将包括障碍物存在的场所等附属信息的禁止执行装载警报或禁止执行卸载警报发送至支援装置200。

并且,例如,当通过监视部303判定为装载行走路径条件或卸载行走路径条件不成立时,信息通知部304将表示其情况的提醒信息(以下,称为“行走路径条件不成立提醒信息”)发送至支援装置200。信息通知部304作为行走路径条件不成立提醒信息,可以将包括表示装载行走路径条件或卸载行走路径条件不成立的附属信息的禁止执行装载警报或禁止执行卸载警报发送至支援装置200。

并且,例如,当通过监视部303判定为挖土机100的姿势稳定度低于规定基准即挖土机100的姿势处于不稳定状态时,信息通知部304将表示其情况的提醒信息(以下,称为“不稳定姿势提醒信息”)发送至支援装置200。信息通知部304作为不稳定姿势提醒信息,可以将包括表示挖土机100的姿势处于不稳定状态的附属信息的禁止执行装载警报或禁止执行卸载警报发送至支援装置200。

并且,例如,在正在通过行走控制部302A执行自动装载控制或自动卸载控制的情况下,信息通知部304将用于将从挖土机100的位置到规定的装载目标位置或规定的卸载目标位置为止的行走路径显示于支援装置200(显示装置240)的指令信息(以下,称为“行走路径显示指令信息”)发送至支援装置200。行走路径显示指令信息中例如可包括包括从挖土机100的位置到拖车的上表面(车厢)的装载目标位置为止的范围的图像(具体而言,通过空间识别装置70获取的摄像图像、距离图像等)。

并且,例如,信息通知部304通过通信处理部301,将用于将从支援装置200接收自动装载指令或自动卸载指令之后的挖土机100的动作状况按预先划分的多个步骤的每个步骤显示于支援装置200(显示装置240)的指令信息(以下,称为“动作状况显示指令信息”)发送至支援装置200。例如,如上所述,挖土机100的动作可划分为包括“装载或卸载目标(例如,拖车、跳板、拖车的车厢的装载目标位置或拖车后方的卸载目标位置等)的识别(以下,称为“目标识别”)”、“是否存在障碍物的判定”、“是否成立装载行走路径条件或卸载行走路径条件的判定(以下,称为“是否成立行走路径条件的判定”)”、“下部行走体1的行进方向判断(以下,称为“行进方向判断”)”、“执行自动行走”的多个步骤。信息通知部304将包括和预先划分的多个步骤中与当前执行中的挖土机100的动作对应的步骤相关的信息的动作状况显示指令信息发送至支援装置200。

<与装载·卸载支援功能相关的支援装置的功能结构>

控制装置210作为与装载·卸载支援功能相关的功能部,包括通信处理部2101、远程操作部2102及显示控制部2103。

通信处理部2101控制近距离通信装置220,并且在与支援装置200周围的挖土机100之间进行双向通信。远程操作部2102通过通信处理部2101,将与挖土机100的操作相关的信息发送至挖土机100。

远程操作部2102根据用户对操作输入装置230的规定操作,将与挖土机100的装载工作及卸载工作相关的操作指令(例如,上述的自动装载指令、自动卸载指令等)发送至挖土机100。

显示控制部2103将与装载·卸载支援功能相关的各种信息图像显示于显示装置240。具体而言,显示控制部2103可以通过远程操作部2102,将用于将与挖土机100的装载工作及卸载工作相关的操作指令发送至挖土机100的操作画面显示于显示装置240。

例如,显示控制部2103将包括用于发送自动装载指令或自动卸载指令的操作对象(例如,按钮图标等)的操作画面显示于显示装置240。

具体而言,如图7所示,在操作画面700(基于显示控制部2303的操作画面的一例)的下部区域的左侧的部分设置有用于将自动装载指令或自动卸载指令发送至挖土机100的操作区域710。在本例(图7)中,在操作区域710配置有朝上的箭头图标711、朝下的箭头图标712及配置于箭头图标711的上方且表示箭头图标711的朝向是朝向拖车的朝向的方向指示信息713。

在本例中,用户通过操作输入装置230(例如,安装于显示装置240的触控面板等)操作箭头图标711,由此远程操作部2102根据该操作向挖土机100发送自动装载指令。并且,在本例中,用户通过操作输入装置230操作箭头图标712,由此远程操作部2102根据该操作向挖土机100发送自动卸载指令。

并且,例如,显示控制部2103将与装载·卸载支援功能相关的从挖土机100接收的各种通知信息一并显示于操作画面。

具体而言,如图7所示,在操作画面700的上部区域的左侧的部分设置有包括与从挖土机100的位置到装载目标位置或卸载目标位置为止的行走路径相关的信息的行走路径信息区域720。本例(图7)的行走路径信息区域720与装载工作对应,且由从正上方观察了遍及从挖土机100的位置到拖车的装载目标位置为止的整个行走路径的范围的俯瞰图像构成,在俯瞰图像中包括拖车的图像(以下,称为“拖车图像”)721及跳板的图像(以下,称为“跳板图像”)722。由此,用户在操作画面上能够掌握从挖土机100观察的从挖土机100的位置到装载目标位置为止的行走路径的状况。显示控制部2103可以利用通过通信处理部2101从挖土机100接收的行走路径指令信息中所包括的、通过视点变换处理等从由空间识别装置70获取的摄像图像生成的俯瞰图像,将行走路径信息区域720显示于操作画面700。并且,在构成行走路径信息区域720的俯瞰图像中重叠显示分别表示从挖土机100至行走路径中的拖车的上表面(车厢)的部分及挖土机100与拖车之间的部分(配置有跳板的部分)的框图像723、724。显示控制部2103可通过改变框图像723的显示方式(例如,改变颜色、框线的粗细、有无闪烁等),向用户通知在拖车的车厢上是否存在障碍物。同样地,显示控制部2103可以通过改变框图像724的显示方式,向用户通知在挖土机100的位置与拖车之间是否存在障碍物。此时,显示控制部2103可以根据通过通信处理部2101从挖土机100接收的障碍物提醒信息,将框图像723、724的显示方式从常规的显示方式转换为表示存在障碍物的情况的显示方式。由此,用户能够掌握从挖土机100的位置到装载目标位置为止的行走路径的状况。

另外,当卸载工作为对象时,在行走路径信息区域720可以包括从正上方观察了遍及从装载于拖车上的挖土机100的位置到包括配置有跳板的部分且拖车后方的卸载目标位置为止的整个行走路径的范围的俯瞰图像。由此,用户能够掌握从挖土机100观察的从挖土机100的位置到拖车后方的卸载目标位置为止的行走路径的状况。并且,在行走路径信息区域720也可以直接显示除俯瞰图像以外的图像,例如通过空间识别装置70获取的摄像图像。

并且,如图7所示,在操作画面700的上部区域的右侧的部分设置有包括与挖土机100的动作状况相关的信息的挖土机动作状况信息区域730。本例(图7)的挖土机动作状况信息区域730包括和表示与挖土机100的自动装载控制或自动卸载控制相关的动作的多个步骤(本例中,为5个步骤)对应的步骤图标731~735及光标736。步骤图标731~735分别与“目标识别”、“是否存在障碍物的判定”、“行走路径条件是否成立的判定”、“行进方向判断”及“执行自动行走”对应。并且,光标736表示在挖土机100中当前执行中的动作,在本例中,表示与步骤图标732对应的“是否存在障碍物的判定”为执行中。由此,用户能够掌握与自动装载控制或自动卸载控制相关的挖土机100的动作状况。显示控制部2103根据通过通信处理部2101从挖土机100接收的动作状况显示指令信息,将步骤图标731~735及光标736显示于操作画面700。

并且,如图7所示,在操作画面700的下部区域的右侧部分设置有包括与自动装载控制或自动卸载控制相关的警报信息(提醒信息)的警报信息区域740。当通过通信处理部2101从挖土机100接收了各种提醒信息时,显示控制部2103将所接收的提醒信息显示于警报信息区域740。由此,用户能够识别在执行自动装载控制或自动卸载控制时的阻碍原因的产生状况,并采取措施。

[装载·卸载支援功能的详细内容]

接着,参考图8(图8A、图8B)及图9对装载·卸载支援功能的详细内容,具体而言与装载·卸载支援功能相关的控制处理的处理流程进行说明。

首先,图8A、图8B是示意地表示由挖土机100的控制器30执行的与装载·卸载支援功能相关的控制处理的一例的流程图。具体而言,图8A、图8B是表示与挖土机100的装载工作对应的与装载·卸载支援功能相关的控制处理(以下,称为“装载支援控制处理”)的一例的流程图。在通过通信处理部301从支援装置200接收了自动装载指令时开始本流程图。以下,关于图9的流程图也相同。

另外,相当于图8A、图8B的与挖土机100的卸载工作相关的装载·卸载支援控制处理能够通过图8A、图8B中的仅将“装载”的词句替换为“卸载”的流程图来规定,因此省略说明。以下,关于相当于后述的图9A、图9B的与挖土机100的卸载工作相关的装载·卸载支援控制处理也相同。

如图8A所示,在步骤S102中,监视部303根据从信息获取装置E1(例如,空间识别装置70)输入的信息,进行检测挖土机100周边的物体的处理(以下,称为“物体检测处理”)。

在步骤S104中,监视部303通过步骤S102的物体检测处理,判定是否检测(识别)到装载工作的目标对象物(例如,拖车、跳板等)。当识别出装载工作的目标对象物时,监视部303转到步骤S106,在除此以外的情况下,如图7B所示,转到步骤S130。

在步骤S106中,监视部303通过步骤S102的物体检测处理,判定在装载工作的行走路径上(即,从挖土机100的位置至拖车的上表面(车厢)的装载目标位置之间)是否识别出障碍物的存在。当在装载工作的行走路径上未识别出障碍物的存在时,监视部303转到步骤S108,当识别出障碍物的存在时,如图7B所示,转到步骤S130。

在步骤S108中,监视部303通过步骤S102的物体检测处理,判定装载行走路径条件是否成立。例如,监视部303判定行走路径的左右水平度是否满足水平度基准等、拖车及跳板等的设置状态是否适当。当装载行走路径条件成立时,监视部303转到步骤S108,当装载行走路径条件不成立时,如图7B所示,转到步骤S130。

在步骤S110中,行走控制部302A判断朝向拖车的下部行走体1(履带1C)的接近方向(前进方向或后退方向)。以下,关于装载工作,将下部行走体1(履带1C)朝向拖车的装载目标位置的移动方式称为“接近”,将下部行走体1向拖车的装载目标位置的相反方向的移动方式称为“脱离”。

另外,步骤S104~S110的判定处理的顺序可以是任意的,也可以并列进行。

在步骤S112中,行走控制部302A根据在步骤S110中判断出的接近方向,开始挖土机100的自动行走控制。

在本例的自动行走控制中,下部行走体1的接近、脱离及停止等的判断由携带支援装置200的用户进行。即,行走控制部302A在自动装载控制继续中(具体而言,步骤S114~步骤S126的处理中),通过支援装置200使挖土机100(下部行走体1)接近的操作(以下,称为“接近操作”)或脱离的操作(以下,称为“脱离操作”)继续的期间,使下部行走体1的接近或脱离继续。另一方面,如后述,用户一边掌握各种禁止继续装载警报的通知或实际的挖土机100的行走状况等,一边继续进行支援装置200中的挖土机100的接近操作或脱离操作。然后,若判断为肉眼观察挖土机100到达了拖车的车厢的规定的装载目标位置,则用户结束支援装置200中的挖土机100的接近操作或脱离操作。然后,行走控制部302A在自动装载控制继续中,当在支援装置200中未进行挖土机100的接近操作及脱离操作中的任一个操作时,停止挖土机100(下部行走体1)。

例如,在图7的操作画面700的情况下,箭头图标711的操作相当于接近操作,箭头图标712的操作相当于脱离操作。然后,用户通过继续操作箭头图标711(例如,使手指继续抵接于安装于显示装置240的触控面板的与箭头图标711对应的位置),能够一边用肉眼确认挖土机100的状况,一边使挖土机100移动至拖车的上表面(车厢)的装载目标位置。

返回到图8B,在步骤S114中,与步骤S102同样地,监视部303进行物体检测处理。

在步骤S116中,监视部303根据步骤S114的物体检测处理的结果,进行与步骤S104同样的判定处理。这是因为,例如,也可以设想因误操作等而可能会导致已放下的跳板升起等意外情况。当识别出装载工作的目标对象物时,监视部303转到步骤S118,在除此以外的情况下,转到步骤S132。

在步骤S118中,监视部303根据步骤S114的物体检测处理的结果,进行与步骤S106同样的判定处理。这是因为,例如,也可以设想由于某种理由而事后可能会导致障碍物位于行走路径上的意外情况。当在装载工作的行走路径上未识别出障碍物的存在时,监视部303转到步骤S120,当识别出障碍物的存在时,转到步骤S132。

在步骤S120中,监视部303根据步骤S114的物体检测处理的结果,进行与步骤S108同样的判定处理。这是因为,例如,也可以设想由于挖土机100及拖车所处的场所的地面柔软而事后可能会导致如装载行走路径条件不成立等意外情况。当装载行走路径条件成立时,监视部303转到步骤S122,当装载行走路径条件不成立时,转到步骤S132。

在步骤S122中,监视部303评价挖土机100的姿势稳定度。

在步骤S124中,监视部303根据步骤S122的评价结果,判定挖土机100的姿势是否处于稳定状态。当挖土机100的姿势处于稳定状态时,监视部303转到步骤S126,当未处于稳定状态时,转到步骤S132。

在步骤S125中,行走控制部302A根据从信息获取装置E1(例如,空间识别装置70)输入的信息,进行识别挖土机100相对于拖车的装载目标位置的相对位置的处理(以下,称为“相对位置识别处理”)。

在步骤S126中,信息通知部304根据步骤S125的相对位置识别处理的结果,将与挖土机100距装载目标位置的距离相关的通知发送至支援装置200,并转到步骤S127。由此,支援装置200的用户能够确认显示于支援装置200的距装载目标位置的距离。

在步骤S127中,行走控制部302A根据通过通信处理部301接收的与支援装置200(显示装置240)中的操作状态相关的通知信息,判定挖土机100的远程操作是否继续。例如,当在支援装置200(显示装置240)的操作画面中进行了结束挖土机100的远程操作的操作(以下,称为“结束操作”)时,行走控制部302A可以判定为该远程操作未继续,即已结束。并且,行走控制部302A即使在不进行结束操作的情况下,当对支援装置200的操作画面的操作未进行规定时间以上的状态继续时,可以判定为该远程操作未继续,即已结束。当支援装置200中的挖土机100的远程操作继续时,行走控制部302A返回到步骤S114,当该远程操作未继续即已结束时,转到步骤S128。

另外,步骤S116~S120、S124、S126的判定处理的顺序可以是任意的,也可以并列进行。

在步骤S128中,行走控制部302A停止自动行走控制,并结束基于这次的本流程图的处理。

另一方面,在步骤S130中,信息通知部304发送禁止开始装载警报,并结束这次的处理。由此,支援装置200的用户根据显示于支援装置200的禁止开始装载警报的内容(提醒信息),能够掌握无法开始挖土机100的装载工作或无法开始的理由等。

并且,在步骤S132中,信息通知部304发送禁止继续装载警报,并转到步骤S125。即,当出现了与禁止继续装载警报的提醒信息对应的阻碍原因时,是否继续装载工作委托给通过支援装置200进行挖土机100的远程操作的用户。这是因为,即使在出现了与提醒信息对应的阻碍原因的情况下,也有可能会存在用户视觉辨认实际的挖土机100的装载工作的状况来判断能够继续的情况。由此,支援装置200的用户能够掌握显示于支援装置200的禁止继续装载警报的内容即提醒信息,并且在用肉眼确认该状况的基础上,能够判断是继续还是停止挖土机100的装载工作。

另外,在本例中,通过支援装置200向用户通知各种提醒信息,但例如,也可以从能够朝向挖土机100的周围输出声音的未图示的声音输出装置输出与提醒信息对应的声音信息。以下,关于图9的情况也相同。

如此,在本例中,用户通过使用支援装置200在挖土机100及拖车的周围进行与挖土机100的装载工作或卸载相关的远程操作,从而能够使下部行走体1自动行走而移动至拖车的上表面(车厢)。即,用户无需搭乘于挖土机100的操纵室10而能够使用支援装置200使挖土机100自动进行装载工作或卸载工作。具体而言,用户一边确认显示于支援装置200的与禁止继续装载警报对应的提醒信息或用肉眼确认挖土机100的状况,一边继续支援装置200中的操作,并且能够使挖土机100自动进行装载工作或卸载工作。

接着,图9是示意地表示由挖土机100的控制器30执行的与装载·卸载支援功能相关的控制处理的另一例的流程图。具体而言,图9是表示挖土机100的装载支援控制处理的另一例的流程图的一部分(后半部分)。在本例中,仅图8A的步骤S102~S110之后的处理(即,图9的处理)与上述的一例(即,图8B的处理)不同,因此前半部分的处理援用图8A,并省略图示。

如上所述,前半部分的处理与图8A的步骤S102~步骤S110相同,因此省略说明。并且,图9的步骤S114~S125、S130的处理与图8B的所对应的处理(步骤S114~S125、S135的处理)相同,因此省略说明。

在本例的自动行走控制中,下部行走体1的接近、脱离及停止等的判断由控制器30(具体而言,行走控制部302A)进行。即,若通过通信处理部301从支援装置200接收自动装载指令,则行走控制部302A一边判断是否继续由与后述的提醒信息对应的阻碍原因引起的装载工作,一边只要不出现该阻碍原因,则使下部行走体1自主地自动行走至规定的装载目标位置。

在步骤S126A中,行走控制部302A根据步骤S125的相对位置识别处理的结果,判定挖土机100是否到达装载目标位置。当挖土机100尚未到达装载目标位置时,行走控制部302A返回到步骤S114,当挖土机100已到达装载目标位置时,转到步骤S128。

另外,与图8B的步骤S126的情况同样地,控制器30也可以一并参考步骤S126A的判定处理,将与挖土机100距装载目标位置的距离相关的通知发送至支援装置200。

在步骤S128中,行走控制部30s2A停止挖土机100的自主行走控制,并结束基于这次的本流程图的处理。

另一方面,在步骤S132中,信息通知部304发送禁止继续装载警报,并转到步骤S128。即,在本例中,在开始装载工作之后,当出现了与提醒信息对应的阻碍原因时,不依赖于用户的判断,而自动地(自主的)停止装载工作。

如此,在本例中,用户通过使用支援装置200在挖土机100及拖车的周围进行与挖土机100的装载工作或卸载相关的远程操作,从而能够使下部行走体1自动行走而移动至拖车的上表面(车厢)。即,用户无需搭乘于挖土机100的操纵室10而能够使用支援装置200使挖土机100自动进行装载工作或卸载工作。具体而言,用户仅进行相当于开始装载工作或卸载工作的操作,便能够一边判断能否使挖土机100继续装载工作,一边自主地进行装载工作或卸载工作。

[基于装载·卸载支援功能的装载工作及卸载的具体例]

接着,参考图10(图10A、图10B)对基于装载·卸载支援功能的挖土机100向拖车的装载工作及从拖车的卸载工作的具体例进行说明。

图10A、图10B是对由本实施方式所涉及的支援系统SYS(挖土机100)进行的挖土机100的装载工作及卸载工作进行说明的图。具体而言,图10A、图10B是表示由支援系统SYS进行的装载·卸载支援功能的挖土机100向拖车1000的车厢1010的装载工作的具体动作状态的图。

在本实施方式中,如上所述,行走控制部302A根据通过通信处理部301从支援装置200接收的自动装载指令,使下部行走体1朝向拖车自动行走。并且,行走控制部302A根据通过通信处理部301从支援装置200接收的自动卸载指令,使下部行走体1从拖车的上表面(车厢)朝向拖车的后方自动行走。由此,如图10A、图10B所示,挖土机100根据来自支援装置200的指令信息(自动装载指令、自动卸载指令),能够自动进行向拖车的装载工作或从拖车的卸载工作。因此,支援装置200的用户无需搭乘于挖土机100的操纵室10来操作下部行走体1,便能够一边从挖土机100的周围掌握挖土机100的状况或拖车的状况等整体状况,一边相对较高地保持进行装载工作或卸载工作时的挖土机100的姿势稳定度。因此,挖土机100能够以更稳定的姿势来进行向拖车的装载工作或卸载工作。

例如,当搭乘于挖土机100的操纵室10而进行向拖车的装载工作时,工作者等需要将上部回转体3的朝向即附件装置AT的朝向对齐到下部行走体1的接近方向后进行挖土机100的下部行走体1的操作。然后,工作者等使挖土机100到达拖车的车厢的装载目标位置之后,通过回转操作使上部回转体3旋转180°以使附件装置AT成为朝向拖车的后方。相对于此,在本实施方式中,用户通过来自支援装置200的远程操作,使下部行走体1自动行走而能够进行装载工作,因此如图10A所示,能够以最初使附件装置AT朝向拖车的后方的状态使下部行走体1朝向拖车1000的车厢1010接近。因此,在使挖土机100行走至拖车的车厢的装载目标位置之后,省略使上部回转体3旋转180°的工作量,从而能够实现装载工作的效率化。

并且,如图10A所示,当以附件装置AT朝上拖车1000的后方的状态使下部行走体1朝向拖车1000的车厢1010接近时,与将附件装置AT的朝向与接近方向对齐的情况相比,在跳板1020的倾斜部分行走时的附件装置AT的位置变得更低。因此,挖土机100能够以更稳定的姿势来进行向拖车的装载工作。

并且,如图10B所示,也可以通过装载·卸载支援功能,以使附件装置AT朝向拖车1000的前方的状态使挖土机100(下部行走体1)朝向拖车1000的车厢1010接近。在本例中,附件装置AT处于朝向拖车1000的前方的状态,因此挖土机100的整体重心相对位于前侧。此时,控制器30例如可以在履带1C的前端部即将到达前后位置P1(与跳板1020的地面接触部分的后端附近)之前,使挖土机100(下部行走体1)减速。然后,若判定为履带1C的前端部通过前后位置P1并且搭上了跳板1020上,则控制器30恢复行进速度,直至能够登上跳板1020的程度。控制器30能够根据机体倾斜传感器S4的输出判定已搭上跳板1020上。然后,控制器30可以在履带1C的前端部即将到达前后位置P2(跳板1020与拖车1000的车厢1010的连结部)之前,使挖土机100(下部行走体1)再次减速。由此,能够缓和伴随跳板1020与车厢1010之间的倾斜变化的作用于挖土机100(下部行走体1)的冲击。然后,若履带1C的中央部到达前后位置P3(车厢1010的后部的规定位置),则控制器30使上部回转体3回转而将附件装置AT朝向拖车1000的后方。然后,控制器30使挖土机100(下部行走体1)一边减速一边移动,直至到达前后位置P4(车厢1010中的挖土机100的规定的停车位置)。

[与装载·卸载支援功能相关的功能结构的另一例]

接着,参考图11(图11A~图11C)对基于支援系统SYS的与装载·卸载支援功能相关的功能结构的另一例进行说明。在本例中,以挖土机100的功能结构为中心进行说明。

图11A~图11C是表示支援系统SYS的与装载·卸载支援功能相关的结构的另一例的功能框图。具体而言,图11A~图11C是表示用于实现装载·卸载支援功能的与挖土机100的自主运行功能相关的结构的具体例的图。图11A是表示与下部行走体1的自主运行功能相关的结构部分的具体例的图,图11B、图11C是表示与上部回转体3及附件装置AT的自主运行功能相关的结构部分的具体例的图。

在本例中,控制器30构成为能够接收姿势检测装置、空间识别装置70、定位装置73、近距离通信装置74及异常检测传感器76等中的至少一个所输出的信号,执行各种运算,并向比例阀31及比例阀33等输出控制指令。姿势检测装置包括动臂角度传感器S1、斗杆角度传感器S2、铲斗角度传感器S3、机体倾斜传感器S4及回转状态传感器S5。

控制器30包括行走目标轨道生成部F1、姿势检测部F2、中间目标设定部F3、位置计算部F4、物体检测部F5、物体判定部F6、相对位置计算部F7、比较部F8、异常监视部F9、停止判定部F10、移动指令生成部F11、速度计算部F12、速度限制部F13及流量指令生成部F14。并且,控制器30包括Att目标轨道生成部F15、当前铲尖位置计算部F16、下一个铲尖位置计算部F17、铲尖速度指令值生成部F18、铲尖速度指令值限制部F19、指令值计算部F20、动臂电流指令生成部F21、动臂阀芯位移量计算部F22、动臂角度计算部F23、斗杆电流指令生成部F31、斗杆阀芯位移量计算部F32、斗杆角度计算部F33、铲斗电流指令生成部F41、铲斗阀芯位移量计算部F42、铲斗角度计算部F43、回转电流指令生成部F51、回转阀芯位移量计算部F52及回转角度计算部F53。

行走目标轨道生成部F1生成与挖土机100(下部行走体1)的自主行走相关的行走目标轨道。并且,行走目标轨道生成部F1也可以设定对所生成的行走目标轨道的允许误差范围。具体而言,挖土机100根据空间识别装置70的输出,生成与向拖车的装载工作或从拖车的卸载工作相关的行走目标轨道。例如,行走目标轨道生成部F1根据从物体判定部F6输入的空间识别装置70的输出及基于空间识别装置70的输出的与挖土机100周围的物体的类别等相关的判定结果,生成与向拖车的装载工作或向拖车的卸载工作相关的行走目标轨道。

姿势检测部F2构成为检测与挖土机100的姿势相关的信息。并且,姿势检测部F2也可以判定挖土机100的姿势是否成为行走姿势。姿势检测部F2也可以构成为当判定为挖土机100的姿势成为行走姿势时,允许执行挖土机100的自主行走。

中间目标设定部F3构成为在通过行走目标轨道生成部F1生成的行走目标轨道上,设定与挖土机100的自主行走相关的中间目标位置。当通过姿势检测部F2判定为挖土机100的姿势成为行走姿势,且通过停止判定部F10判定为无需停止挖土机100时,中间目标设定部F3也可以在行走目标轨道上设定一个或多个中间目标位置。例如,中间目标位置可以是图10B的前后位置P1~P3。

位置计算部F4构成为计算挖土机100的当前位置(例如,绝对位置)。在本例中,位置计算部F4根据定位装置73的输出计算挖土机100的当前位置。

物体检测部F5构成为检测存在于挖土机100周围的物体。在本例中,物体检测部F5根据空间识别装置70的输出检测存在于挖土机100周围的物体。

物体判定部F6进行通过物体检测部F5检测的与物体相关的判定。例如,当通过物体检测部F5在挖土机100的周围检测到监视对象的物体时,物体判定部F6可以判定检测到的物体的类别。物体的类别中包括拖车。由此,物体判定部F6能够判定在挖土机100的周围检测到的各个物体是否为从此装载挖土机100或已装载挖土机100的拖车。并且,物体判定部F6也可以判定与在挖土机100的周围检测到的物体之间的距离。并且,物体判定部F6也可以判定在挖土机100的周围检测到的除拖车以外的物体与挖土机100(下部行走体1)的行进方向之间的关系,即物体是否存在于挖土机100的行进方向上。

相对位置计算部F7根据物体判定部F6的判定结果,计算挖土机100相对于在挖土机100的周围检测到的拖车的相对位置。由此,控制器30能够一边掌握与拖车的相对位置,一边控制与挖土机100的装载工作或卸载工作相关的下部行走体1的自主行走。

比较部F8构成为对中间目标设定部F3所设定的中间目标位置、位置计算部F4计算出的挖土机100的当前位置(绝对位置)及相对位置计算部F7计算出的挖土机100相对于拖车的相对位置进行比较。

异常监视部F9构成为监视挖土机100的异常。具体而言,可以根据姿势检测部F2的输出、物体判定部F6的输出(判定结果)及异常检测传感器76的输出等,确定挖土机100的异常程度。

例如,异常监视部F9可以根据姿势检测部F2的输出(具体而言,挖土机100的机体的倾斜状态)确定挖土机100的异常程度。具体而言,异常监视部F9可以设为挖土机100的机体的倾斜方向从行进方向偏离越大,越提高异常程度。并且,异常监视部F9可以设为挖土机100的机体的倾斜量偏离越大,越提高异常程度。

并且,例如,异常监视部F9可以根据物体判定部F6的判定结果确定挖土机100的异常程度。具体而言,当通过物体判定部F6判定为在挖土机100的周围检测到的物体中存在除拖车以外的物体时,可以相对提高异常程度。并且,物体判定部F6可以判定为与在挖土机100的周围检测到的物体之间的距离越接近,异常程度越高。并且,物体判定部F6可以在挖土机100的周围检测到的物体存在于挖土机100(下部行走体1)的行进方向上时,与除此以外的情况相比,更提高异常程度。

并且,例如,异常监视部F9根据异常检测传感器76的输出确定挖土机100的异常程度。异常检测传感器76例如可以包括检测发动机11的异常的传感器、检测与工作油的温度相关的异常的传感器及检测控制器30的异常的传感器等中的至少一个。

停止判定部F10构成为根据各种信息判定是否需要停止挖土机100。在本例中,停止判定部F10根据异常监视部F9的输出(异常程度),判定是否需要停止自主行走中的挖土机100。具体而言,例如,当异常监视部F9所确定的挖土机100的异常程度超过规定的阈值时,停止判定部F10可以判定为需要停止自主行走中的挖土机100。此时,停止判定部F10可以向移动指令生成部F11输出停止指令。由此,控制器30例如制动控制作为行走致动器的行走液压马达2M,并且减速或停止行走液压马达2M的旋转。另一方面,例如,当异常监视部F9所确定的挖土机100的异常程度为规定的阈值以下时,停止判定部F10判定为无需停止自主行走中的挖土机100,即能够继续挖土机100的自主行走。并且,当在挖土机100中搭乘有人(操作人员)时,停止判定部F10除了判定是否需要停止挖土机100以外,还可以判定是否解除自主行走。

移动指令生成部F11构成为生成与下部行走体1的行走移动相关的指令。在本例中,移动指令生成部F11根据比较部F8的比较结果或停止判定部F10的输出(有无停止指令)等,生成与移动方向相关的指令或与移动速度相关的指令(以下,称为“速度指令”)。例如,移动指令生成部F11构成为中间目标位置与挖土机100的当前位置之差越大,生成越大的移动速度指令。并且,移动指令生成部F11构成为生成使该差接近零的速度指令。

如此,控制器30例如一边使挖土机100通过行走目标轨道上的中间目标位置,一边执行与自主行走相关的控制,直至最终目标位置(具体而言为拖车的车厢的规定的位置(例如,图10B的前后位置P4))。并且,当根据预先输入的与地形相关的信息及定位装置73的检测值,判断为挖土机100位于斜地时,移动指令生成部F11可以变更速度指令的值。例如,当判定为挖土机100位于下坡时,移动指令生成部F11也可以生成与相比常规速度减速的速度对应的速度指令值。移动指令生成部F11也可以根据空间识别装置70的输出,获取地面的倾斜等与地形相关的信息。而且,当根据空间识别装置70的输出,物体检测部F5判定为路面的凹凸较大时(例如,判定为在路面上存在许多石头时),同样地,移动指令生成部F11也可以生成与相比常规速度减速的速度对应的速度指令值。如此,移动指令生成部F11也可以根据行走路径上获取的与路面相关的信息变更速度指令的值。例如,在河川占用地中,当挖土机100从沙地向砂石路移动时,移动指令生成部F11也可以自动地变更速度指令的值。由此,移动指令生成部F11能够与路面状况对应而变更行走速度。而且,移动指令生成部F11也可以与附件装置的动作对应而生成速度指令值。例如,在挖土机100进行斜面工作的情况下(具体而言,挖掘附件AT进行从坡顶至坡底的精加工工作的情况下),当判定为铲斗6已到达坡底时,中间目标设定部F3可以判定为开始向下一个中间目标位置移动。由此,移动指令生成部F11能够生成到下一个中间目标位置为止的目标速度指令。并且,在铲斗6到达坡底之后,当判定为动臂4已提升至规定高度时,中间目标设定部F3可以判定为开始向下一个中间目标位置移动。而且,移动指令生成部F11也可以生成到下一个目标位置为止的目标速度指令。如此,移动指令生成部F11也可以与附件装置的动作对应而设定速度指令值。

而且,控制器30也可以设置有设定挖土机100的动作模式的模式设定部。此时,当作为挖土机100的动作模式设定了起重机模式时,或设定了低速高转矩模式等低速模式时,移动指令生成部F11生成与低速模式对应的速度指令值。如此,移动指令生成部F11也可以根据挖土机100的状态,变更行走速度。

速度计算部F12构成为计算挖土机100的当前的行走速度。在本例中,速度计算部F12根据位置计算部F4计算的挖土机100的当前位置的变化,计算挖土机100的当前的行走速度。

运算部CAL构成为计算与移动指令生成部F11所生成的速度指令对应的行走速度和速度计算部F12计算出的挖土机100的当前的行走速度的速度差。

速度限制部F13构成为限制挖土机100的行走速度。在本例中,速度限制部F13构成为当运算部CAL计算出的速度差超过限制值时,代替该速度差而输出限制值,当运算部CAL计算出的速度差为限制值以下时,直接输出该速度差。限制值可以是预先登录的值,也可以是动态计算的值。

流量指令生成部F14构成为生成与从主泵14供给至行走液压马达2M的工作油的流量相关的指令。在本例中,流量指令生成部F14根据速度限制部F13所输出的速度差,生成流量指令。基本上,流量指令生成部F14可以构成为该速度差越大生成越大的流量指令。并且,流量指令生成部F14可以构成为生成使运算部CAL计算出的速度差接近零的流量指令。

流量指令生成部F14所生成的流量指令为相对于比例阀31EL、31ER、31FL、31FR、33EL、33ER、33FL、33FR的电流指令。比例阀31EL、31ER、33EL、33ER根据该电流指令进行动作,并且改变作用于控制阀171的先导端口的先导压。因此,流入行走液压马达2ML的工作油的流量调整为成为与流量指令生成部F14所生成的流量指令对应的流量。并且,比例阀31FL、31FR、33FL、33FR根据该电流指令进行动作,并且改变作用于控制阀172的先导端口的先导压。因此,流入行走液压马达2MR的工作油的流量调整为成为与流量指令生成部F14所生成的流量指令对应的流量。其结果,挖土机100的行走速度调整为成为与移动指令生成部F11所生成的速度指令对应的行走速度。挖土机100的行走速度是包括行走方向的概念。这是因为,挖土机100的行走方向根据行走液压马达2ML的旋转速度及旋转方向和行走液压马达2MR的旋转速度及旋转方向确定。

另外,在本例中,示出了流量指令生成部F14所生成的流量指令输出至比例阀31EL、31ER、31FL、31FR、33EL、33ER、33FL、33FR的事例,但控制器30并不限定于该结构。例如,通常,在挖土机100进行行走动作时,动臂缸7等除行走液压马达2M以外的其他致动器不进行动作。因此,流量指令生成部F14所生成的流量指令可以输出至主泵14的调节器13。此时,控制器30通过控制主泵14的吐出量,能够控制挖土机100的行走动作。而且,控制器30也可以通过分别控制调节器13L、13R,即控制主泵14L、14R各自的吐出量,控制挖土机100的操舵。而且,控制器30也可以通过比例阀31EL、31ER、31FL、31FR、33EL、33ER、33FL、33FR来控制工作油分别向行走液压马达2ML、2MR的供给量而控制行走动作的操舵,通过控制调节器13,控制行走速度。

如此,控制器30能够在从当前位置至拖车的车厢的目标位置之间实现挖土机100的自主行走。

Att目标轨道生成部F15构成为生成附件装置的前端部即铲斗6的工作部位(例如,铲尖)的目标轨道。例如,Att目标轨道生成部F15可以根据挖土机100的姿势状态、挖土机100的当前位置、挖土机100相对于拖车的相对位置及在挖土机100的周围检测到的与物体相关的判定结果等,生成铲斗6的铲尖等需追随的轨道作为目标轨道。由此,例如,当在拖车的车厢上使上部回转体3回转时,控制器30能够生成如不与拖车等抵接那样的附件装置的工作部位的目标轨道。并且,Att目标轨道生成部F15也可以设定所生成的附件装置的前端部(铲斗6的工作部位)相对于目标轨道的允许误差范围。

当前铲尖位置计算部F16构成为计算铲斗6的当前的铲尖位置。当前铲尖位置计算部F16例如可以根据姿势检测部F2的输出(例如,动臂角度β

下一个铲尖位置计算部F17构成为计算在铲斗6的铲尖的目标轨道上成为目标的下一个铲尖位置。在本例中,下一个铲尖位置计算部F17根据与自主运行功能对应的操作指令的内容、Att目标轨道生成部F15所生成的目标轨道及当前铲尖位置计算部F16计算出的当前的铲尖位置,计算规定时间后的铲尖位置作为目标铲尖位置。

下一个铲尖位置计算部F17可以判定当前的铲尖位置与铲斗6的铲尖的目标轨道之间的背离是否在允许范围内。在本例中,下一个铲尖位置计算部F17判定当前的铲尖位置与铲斗6的铲尖的目标轨道之间的距离是否为规定值以下。而且,当该距离为规定值以下时,下一个铲尖位置计算部F17判定为背离在允许范围内,并计算目标铲尖位置。另一方面,当该距离超过了规定值时,下一个铲尖位置计算部F17判定为背离不在允许范围内,不管与自主运行功能对应的操作指令如何,使致动器的动作减速或停止。由此,控制器30能够防止导致在铲尖位置脱离了目标轨道的状态下继续执行自主控制。

铲尖速度指令值生成部F18构成为生成与铲尖的速度相关的指令值。在本例中,铲尖速度指令值生成部F18根据当前铲尖位置计算部F16计算出的当前的铲尖位置及下一个铲尖位置计算部F17计算出的下一个铲尖位置,计算为了在规定时间内使当前的铲尖位置移动至下一个铲尖位置而所需的铲尖的速度作为与铲尖的速度相关的指令值。

铲尖速度指令值限制部F19构成为限制与铲尖的速度相关的指令值。在本例中,当根据当前铲尖位置计算部F16计算出的当前的铲尖位置及物体判定部F6的输出,判定为铲斗6的铲尖与规定的物体之间的距离小于规定值时,铲尖速度指令值限制部F19利用规定的上限值限制与铲尖的速度相关的指令值。由此,控制器30能够在铲尖接近挖土机100周围的物体时减小铲尖的速度。

指令值计算部F20构成为计算用于使致动器进行动作的指令值。在本例中,指令值计算部F20为了使当前的铲尖位置移动至目标铲尖位置,根据下一个铲尖位置计算部F17计算出的目标铲尖位置,计算与动臂角度β

动臂电流指令生成部F21、斗杆电流指令生成部F31、铲斗电流指令生成部F41及回转电流指令生成部F51构成为生成对比例阀31、33输出的电流指令。在本例中,动臂电流指令生成部F21对与控制阀175对应的比例阀31BL、31BR输出动臂电流指令。并且,斗杆电流指令生成部F31对与控制阀176对应的比例阀31AL、31AR输出斗杆电流指令。并且,铲斗电流指令生成部F41对与控制阀174对应的比例阀31CL、31CR输出铲斗电流指令。并且,回转电流指令生成部F51对与控制阀173对应的比例阀31DL、31DR输出回转电流指令。并且,动臂电流指令生成部F21、斗杆电流指令生成部F31、铲斗电流指令生成部F41及回转电流指令生成部F51可以将对从操作装置26输出的先导压进行减压的减压指令输出至各自对应的比例阀33。

动臂阀芯位移量计算部F22、斗杆阀芯位移量计算部F32、铲斗阀芯位移量计算部F42及回转阀芯位移量计算部F52构成为计算构成滑阀的阀芯的位移量。在本例中,动臂阀芯位移量计算部F22根据动臂阀芯位移传感器S7的输出,计算构成与动臂缸7相关的控制阀175的动臂阀芯的位移量。斗杆阀芯位移量计算部F32根据斗杆阀芯位移传感器S8的输出,计算构成与斗杆缸8相关的控制阀176的斗杆阀芯的位移量。铲斗阀芯位移量计算部F42根据铲斗阀芯位移传感器S9的输出,计算构成与铲斗缸9相关的控制阀174的铲斗阀芯的位移量。回转阀芯位移量计算部F52根据回转阀芯位移传感器S2A的输出,计算构成与回转液压马达2A相关的控制阀173的回转阀芯的位移量。

动臂角度计算部F23、斗杆角度计算部F33、铲斗角度计算部F43及回转角度计算部F53构成为计算动臂4、斗杆5、铲斗6及上部回转体3的转动角度(姿势角度)。在本例中,动臂角度计算部F23根据动臂角度传感器S1的输出,计算动臂角度β

动臂电流指令生成部F21基本上以使指令值计算部F20所生成的指令值β

与控制阀175对应的比例阀31BL、31BR根据动臂电流指令改变开口面积,并且使与该开口面积的大小对应的先导压作用于控制阀175的先导端口。控制阀175根据先导压而使动臂阀芯移动,并且使工作油流入动臂缸7。动臂阀芯位移传感器S7检测动臂阀芯的位移,并将其检测结果反馈到控制器30的动臂阀芯位移量计算部F22。动臂缸7根据工作油的流入而进行伸缩,使动臂4上下移动。动臂角度传感器S1检测上下移动的动臂4的转动角度,并将其检测结果反馈到控制器30的动臂角度计算部F23。动臂角度计算部F23将计算出的动臂角度β

斗杆电流指令生成部F31基本上以使指令值计算部F20所生成的指令值β

与控制阀176对应的比例阀31AL、31AR根据斗杆电流指令改变开口面积,并且使与该开口面积的大小对应的先导压作用于控制阀176的先导端口。控制阀176根据先导压使斗杆阀芯移动,并且使工作油流入斗杆缸8。斗杆阀芯位移传感器S8检测斗杆阀芯的位移,并将其检测结果反馈到控制器30的斗杆阀芯位移量计算部F32。斗杆缸8根据工作油的流入而进行伸缩,以开闭斗杆5。斗杆角度传感器S2检测开闭的斗杆5的转动角度,并将其检测结果反馈到控制器30的斗杆角度计算部F33。斗杆角度计算部F33将计算出的斗杆角度β

铲斗电流指令生成部F41基本上以使指令值计算部F20所生成的指令值β

与控制阀174对应的比例阀31CL、31CR根据铲斗电流指令改变开口面积,并且使与该开口面积的大小对应的先导压作用于控制阀174的先导端口。控制阀174根据先导压而使铲斗阀芯移动,并且使工作油流入铲斗缸9。铲斗阀芯位移传感器S9检测铲斗阀芯的位移,并将其检测结果反馈到控制器30的铲斗阀芯位移量计算部F42。铲斗缸9根据工作油的流入而进行伸缩,以开闭铲斗6。铲斗角度传感器S3检测开闭的铲斗6的转动角度,并将其检测结果反馈到控制器30的铲斗角度计算部F43。铲斗角度计算部F43将计算出的铲斗角度β

回转电流指令生成部F51基本上以使指令值计算部F20所生成的指令值α

与控制阀173对应的比例阀31DL、31DR根据回转电流指令改变开口面积,并且使与该开口面积的大小对应的先导压作用于控制阀173的先导端口。控制阀173根据先导压而使回转阀芯移动,并且使工作油流入回转液压马达2A。回转阀芯位移传感器S2A检测回转阀芯的位移,并将其检测结果反馈到控制器30的回转阀芯位移量计算部F52。回转液压马达2A根据工作油的流入而进行旋转,以使上部回转体3回转。回转状态传感器S5检测上部回转体3的回转角度,并将其检测结果反馈到控制器30的回转角度计算部F53。回转角度计算部F53将计算出的回转角度α

如此,控制器30对每个作业体构成三个阶段的反馈环路。即,控制器30构成与阀芯位移量相关的反馈环路、与作业体的转动角度相关的反馈环路及与铲尖位置相关的反馈环路。因此,控制器30能够以高精度控制铲斗6的工作部位(例如,铲尖)的动作,并且能够实现附带于挖土机100的装载工作或卸载工作的上部回转体3及附件装置AT的规定的动作(例如,拖车的车厢上的附件装置的朝向的变更动作等)。

[支援系统的另一例]

接着,参考图12对支援系统SYS的另一例进行说明。

图12是表示支援系统SYS的另一例的概略图。支援系统SYS为管理一台或多台挖土机100的系统。

如图12所示,支援系统SYS包括挖土机100、支援装置200及管理装置300。即,本例的支援系统SYS在还包括管理装置300的点上,与上述的一例不同。

管理者及其他挖土机的操作人员等通过支援系统SYS可以共享挖土机100所获取的信息。构成支援系统SYS的挖土机100、支援装置200及管理装置300可以分别为一台,也可以是多台。在本例中,支援系统SYS包括一台挖土机100、一台支援装置200及一台管理装置300。

与上述的一例同样地,支援装置200典型地为移动终端装置,例如为在施工现场的工作者等所携带的膝上型计算机终端、平板终端或智能手机等。支援装置200也可以是挖土机100的操作人员所携带的移动终端。支援装置200也可以是固定终端装置。

管理装置300典型地为固定终端装置,例如为设置于施工现场外的管理中心等的服务器计算机(所谓的云服务器)。并且,管理装置300例如也可以是设定于施工现场的边缘服务器。并且,管理装置300也可以是移动式终端装置(例如,膝上型计算机终端、平板终端或智能手机等移动终端)。

支援装置200及管理装置300中的至少一个也可以具备显示器及远程操作用操作装置。此时,利用支援装置200或管理装置300的操作人员也可以使用远程操作用操作装置,并且操作挖土机100。即,在本例中,可以从管理装置300向挖土机100发送自动装载指令或自动卸载指令,并且使挖土机100自动地(自主地)进行向拖车的装载工作或卸载工作。远程操作用操作装置例如通过近距离无线通信网、移动电话通信网或卫星通信网等无线通信网,与搭载于挖土机100的控制器30能够进行通信地连接。

并且,显示于设置于操纵室10内的显示装置40的各种信息图像(例如,表示挖土机100周围的状态的图像信息或各种设定画面等)也可以通过与支援装置200及管理装置300中的至少一个连接的显示装置来显示。表示挖土机100周围的状态的图像信息可以根据空间识别装置70中所包括的摄像装置的摄像图像而生成。由此,利用支援装置200的工作者或利用管理装置300的管理者等能够一边确认挖土机100周围的状态,一边对挖土机100进行远程操作或进行与挖土机100相关的各种设定。

例如,在支援系统SYS中,挖土机100的控制器30也可以将与使挖土机100自主地移动时(例如,通过自主行走进行向拖车的装载工作或从拖车的卸载工作时)所利用的目标路径以及自主行走时规定部位实际追随的轨迹等中的至少一个相关的信息发送至支援装置200及管理装置300中的至少一个。此时,控制器30也可以将空间识别装置70的输出(例如,摄像装置的摄像图像)发送至支援装置200及管理装置300中的至少一个。摄像图像可以是在自主行走中所拍摄的多个图像。而且,控制器30也可以将和与自主行走中的挖土机100的动作内容相关的数据、与挖土机100的姿势相关的数据及与挖掘附件的姿势相关的数据等中的至少一个相关的信息发送至支援装置200及管理装置300中的至少一个。由此,利用支援装置200的工作者或利用管理装置300的管理者能够获得与自主行走中的挖土机100相关的信息。

如此,支援系统SYS从支援装置200及管理装置300中的至少一个向挖土机100发送自动装载指令或自动卸载指令,从而能够使挖土机100自动地(自主地)进行向拖车的装载工作或从拖车的卸载工作。并且,支援系统SYS使得管理者及其他挖土机的操作人员等共享自主行走中所获取的与挖土机100相关的信息。

[变形·变更]

以上,对用于实施本发明的方式进行了详细说明,但本发明并不限定于该特定实施方式,在技术方案中所记载的本发明的主旨范围内,能够进行各种变形·变更。

例如,在上述实施方式中,挖土机100为均对下部行走体1、上部回转体3、动臂4、斗杆5及铲斗6等各种动作要件进行液压驱动的结构,但也可以是其一部分被电力驱动的结构。即,在上述实施方式中所公开的结构等也可以适用于混合式挖土机或电动挖土机等。

本申请主张基于2018年11月14日于日本申请的日本专利申请2018-214163号的优先权,该日本专利申请的全部内容通过参考援用于本说明书中。

符号的说明

1-下部行走体,1C-履带,2-回转机构,3-上部回转体,4-动臂,5-斗杆,6-铲斗,26-操作装置,30-控制器(控制装置)31-比例阀,32-往复阀,33-比例阀,70-空间识别装置,100-挖土机,200-支援装置210-控制装置,301-通信处理部,302A-行走控制部,303-监视部,304-信息通知部,2101-通信处理部,2102-远程操作部,2103-显示控制部,E1-信息获取装置,S1-动臂角度传感器,S2-斗杆角度传感器,S3-铲斗角度传感器,S4-机体倾斜传感器,S5-回转状态传感器。

- 挖土机、挖土机的控制装置及挖土机的支援装置

- 挖土机支援装置及挖土机支援方法