一种高韧性无卤低烟阻燃电力管及其制备方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及电力管生产技术领域,具体涉及一种高韧性无卤低烟阻燃电力管及其制备方法。

背景技术

现代社会的发展过程中,能源需求不断扩大,电能作为可以进行超远距离传输的能源受到越来越广泛的应用,在安装电缆等线缆设备时,常常需要将电缆埋设在电力管中,将电力管作为保护设备的一个重要部件,电力管无须大量挖泥、挖土及破坏路面,在道路、铁路、建筑物、河床下等特殊地段敷设管道、电缆等施工工程。具有抗高温、耐外压的特点,适用于10KV以上高压输电线电缆排管管材。

现在的电力管由于对于环保以及安全的需要,需要一种高韧性无卤低烟阻燃的电力管,使得在安全事故中,电力管能够降低火灾等安全事故的发生,同时降低对环境的破坏,但现在的高韧性无卤低烟阻燃电力管在生产过程中由于混合搅拌时不能均匀搅拌,造成在融炼时各个材料不能均匀地融合,使得电力管的各处的性能不能做到均衡,并且无法提高生产效率,使得电力管的生产无法适应越来越大的生产需求。

发明内容

本发明的目的在于针对上述存在的问题和不足,提供一种高韧性无卤低烟阻燃电力管及其制备方法,提升了整体的工作效率。

本发明的目的可以通过以下技术方案实现:

一种高韧性无卤低烟阻燃电力管,由下述重量份原料制备得到改性树脂:等规聚乙烯树脂75-90份,乙二醇苯醚超细粉体8-11份,丁腈橡胶4-6份,无卤阻燃剂粉体4-6份,协效阻燃剂1-4份,超高分子量聚乙烯树脂6-18份;

其中,改性树脂通过下述步骤制备得到:

步骤一:按重量份将等规聚乙烯树脂、乙二醇苯醚超细粉体、丁腈橡胶、无卤阻燃剂粉体、协效阻燃剂和超高分子量聚乙烯树脂通过加料斗加入存料箱中,随后开启第一电机,带动第一绞龙叶片,将各个原料从存料箱中抽取到竖直提升筒的上侧,从而通过加料机构将原料颗粒输送到粉碎筛分机构中,通过粉碎辊将原料混合粉碎,再通过振荡筛进行筛分,将颗粒尺寸过大的原料颗粒输送到存料箱中进行再次粉碎,通过筛分后的原料经过第二绞龙叶片和第三绞龙叶片输送到混合机构中;

步骤二:启动第五电机,同时带动第四绞龙叶片和搅拌提升筒以相反的方向进行转动,使得进入混料罐的原料通过循环搅拌从而混合均匀,并通过第三输送管输送到融炼机构中进行融炼;

步骤三:启动加热环和循环搅拌机构,通过循环搅拌机构将进入融炼罐的原料颗粒由内向外进行循环搅拌,同时通过加热环对原料颗粒进行均匀加热,使得原料颗粒不断融化成液体胶状,并通过真空泵将融炼罐中产生的气体抽取,使融炼罐中保持真空状态,从而加快原料颗粒的融炼速度,经过均匀的混合融炼后得到改性树脂。

作为发明进一步的方案,加料机构包括第一电机、竖直提升筒、第一绞龙叶片和存料箱,存料箱安装在安装支架上,存料箱的一侧安装有加料斗,存料箱的另一侧设置有粉碎筛分机构,存料箱的上侧安装有竖直提升筒,竖直提升筒的上侧设置有第一电机,第一电机的驱动轴端部固定连接有第一绞龙叶片,第一绞龙叶片贯穿设置在竖直提升筒的轴心处,且第一绞龙叶片的外周与竖直提升筒的内侧壁滑动连接,竖直提升筒上端一侧连通有第一输送管。

作为发明进一步的方案,存料箱的下侧设置有第二电机,第二电机的驱动轴端部固定连接有第二绞龙叶片,第二绞龙叶片设置在L形提升筒的水平段轴心处,第二绞龙叶片的外周与L形提升筒的内侧壁滑动连接,L形提升筒的水平段上侧安装有连通阀,L形提升筒的弯折部下侧固定连接有支撑座,L形提升筒的竖直段上侧设置有第三电机,第三电机安装在安装支架的上侧,第三电机的驱动轴端部固定连接有第三绞龙叶片,第三绞龙叶片设置在L形提升筒的竖直段轴心处,且第三绞龙叶片与L形提升筒的竖直段内侧壁滑动连接,L形提升筒的上端一侧连通有第二输送管。

作为发明进一步的方案,粉碎筛分机构包括粉碎箱、第四电机、振荡筛和粉碎辊,粉碎箱安装在安装支架上,且粉碎箱的一侧与存料箱的一侧固定连接,粉碎箱的顶部中心安装有加料管,加料管与第一输送管相连通,加料管的一侧设置有第四电机,粉碎箱的内部上侧转动连接有一对支撑轴,一对支撑轴的外周侧面均固定套接有粉碎辊,一对支撑轴的一端均贯穿粉碎箱的一侧箱壁,一对支撑轴的一端均固定套接有第二副传动轮,靠接第四电机的支撑轴的一端固定套接有第一副传动轮,第一副传动轮位于第二副传动轮和粉碎箱的箱壁之间,第四电机的驱动轴端部固定套接有主传动轮,主传动轮与第一副传动轮之间通过第一传动带进行传动,一对第二副传动轮之间通过第二传动带进行传动。

作为发明进一步的方案,粉碎箱的内侧中部固定套接有导料罩,导料罩位于粉碎辊的正下方,一对粉碎辊的中心位于加料管的正下方,粉碎箱的内侧下部箱壁上固定连接有若干对弹簧支撑架,若干对弹簧支撑架分别对称安装在振荡筛的外周,振荡筛呈倾斜设置,振荡筛靠近存料箱的一侧为低侧,且振荡筛的底侧依次贯穿粉碎箱的一侧箱壁和存料箱的一侧箱壁,粉碎箱和存料箱均在振荡筛的低侧外周开设有连通槽,振荡筛的下方设置有出料斗,出料斗的上端边缘与粉碎箱的内侧箱壁固定连接,出料斗的下端与L形提升筒的水平段相连通。

作为发明进一步的方案,混合机构包括混料罐和混合搅拌机构,混料罐的上部一侧与第二输送管连通,混料罐上安装有混合搅拌机构,混合搅拌机构包括第一安装筒、第五电机、传动轴、第四绞龙叶片和搅拌提升筒,混料罐的上部中心固定连接有第一安装筒,第一安装筒的内侧顶部固定连接有第五电机,第五电机的驱动轴端部固定连接有传动轴,传动轴的上端固定套接有第一锥形齿轮,传动轴的下端固定连接有第四绞龙叶片,第一锥形齿轮的一侧与第二锥形齿轮的一侧相互啮合,第二锥形齿轮的转动轴与第一安装筒的内侧壁转动连接,第二锥形齿轮的另一侧与第三锥形齿轮的一侧相互啮合,第三锥形齿轮套设在传动轴的上端,第三锥形齿轮的下侧固定连接有传动套,传动套的上端外周固定套接有支撑卡套,支撑卡套的外周中部开设有环形槽,支撑卡套的环形槽上套设有支撑卡环,支撑卡环的内侧壁与支撑卡套的环形槽滑动连接,支撑卡环的外侧壁与第一安装筒的内侧壁固定连接,传动轴依次贯穿传动套和第三锥形齿轮,且传动轴分别与传动套和第三锥形齿轮滑动连接。

作为发明进一步的方案,传动套的下端外周固定连接有若干个支撑弯杆,若干个支撑弯杆呈环形阵列均匀分布,若干个支撑弯杆的下端均固定连接在搅拌提升筒的上端端面上,若干个支撑弯杆的下端呈环形阵列均匀分布,第四绞龙叶片设置在搅拌提升筒的轴心处,且第四绞龙叶片的外周与搅拌提升筒的内侧壁滑动连接,搅拌提升筒的外侧壁固定连接有若干个搅拌杆,若干个搅拌杆呈环形阵列均匀排列成若干列,每一列搅拌杆的端部均固定连接有螺旋刮板,若干个螺旋刮板均与混料罐的内侧壁滑动连接,混料罐的底端连通有第三输送管。

作为发明进一步的方案,融炼机构包括融炼罐、第二安装筒和循环搅拌机构,融炼罐安装在安装支架的一侧,融炼罐的上侧安装有第二安装筒,且融炼罐与第二安装筒相连通,第二安装筒的下端一侧与第三输送管相连通,第二安装筒的内侧安装有循环搅拌机构,循环搅拌机构的结构与混合搅拌机构完全一致,循环搅拌机构与融炼罐的内侧壁滑动连接,融炼罐的内部埋设有若干个加热环,若干个加热环呈等间隔均匀分布,融炼罐远离第三输送管的上端一侧连通有抽气管,抽气管连通有真空泵,真空泵设置在融炼机构的一侧。

一种高韧性无卤低烟阻燃电力管的制备方法,该制备方法具体步骤包括:

步骤一:按重量份将等规聚乙烯树脂、乙二醇苯醚超细粉体、丁腈橡胶、无卤阻燃剂粉体、协效阻燃剂和超高分子量聚乙烯树脂通过加料斗加入存料箱中,随后开启第一电机,带动第一绞龙叶片,将各个原料从存料箱中抽取到竖直提升筒的上侧,从而通过加料机构将原料颗粒输送到粉碎筛分机构中,通过粉碎辊将原料混合粉碎,再通过振荡筛进行筛分,将颗粒尺寸过大的原料颗粒输送到存料箱中进行再次粉碎,通过筛分后的原料经过第二绞龙叶片和第三绞龙叶片输送到混合机构中;

步骤二:启动第五电机,同时带动第四绞龙叶片和搅拌提升筒以相反的方向进行转动,使得进入混料罐的原料通过循环搅拌从而混合均匀,并通过第三输送管输送到融炼机构中进行融炼;

步骤三:启动加热环和循环搅拌机构,通过循环搅拌机构将进入融炼罐的原料颗粒由内向外进行循环搅拌,同时通过加热环对原料颗粒进行均匀加热,使得原料颗粒不断融化成液体胶状,并通过真空泵将融炼罐中产生的气体抽取,使融炼罐中保持真空状态,从而加快原料颗粒的融炼速度,经过均匀的混合融炼后得到改性树脂,再通过第四输送管将改性树脂加入单螺杆挤出机中,挤出得到高韧性无卤低烟阻燃电力管,随后经过管切机的切割分离,完成对高韧性无卤低烟阻燃电力管的切割制造。

作为发明进一步的方案,无卤阻燃剂粉体由氢氧化镁、氢氧化铝、硼酸锌、三氧化钼和三聚氰胺聚磷酸盐中的一种或多种混合而成,协效阻燃剂是由红磷和层状硅酸盐混合而成。

本发明的有益效果:

将各种原料按重量份称取后通过加料斗加入存料箱中,随后开启第一电机,带动第一绞龙叶片,将各个原料从存料箱中抽取到竖直提升筒的上侧,从而通过加料机构将原料颗粒输送到粉碎筛分机构中,通过粉碎辊将原料混合粉碎,再通过振荡筛进行筛分,将颗粒尺寸过大的原料颗粒输送到存料箱中再次通过第一绞龙叶片和竖直提升筒输送到粉碎箱中再次粉碎,使得原料得到充分地粉碎;

通过筛分后的原料经过第二绞龙叶片和第三绞龙叶片输送到混合机构中,第五电机带动传动轴和第四绞龙叶片转动,传动轴带动第一锥形齿轮转动,第一锥形齿轮、第二锥形齿轮和第三锥形齿轮相互配合,第三锥形齿轮带动传动套转动,传动套通过支撑弯杆带动搅拌提升筒以与第四绞龙叶片相反的旋转方向旋转,搅拌提升筒带动搅拌杆和螺旋刮板旋转,螺旋刮板在旋转时将附着在混料罐内侧壁上的原料粉末刮下防止粘连,同时原料粉末在混料机构中以对流的方式从下向上、从中间向四周地进行循环搅拌,原料粉末能够像液体一样在混合罐中进行搅拌混合,从而保证罐内的原料粉末搅拌均匀;

经过充分搅拌后的原料经过第四输送管输送到融炼机构中,通过循环搅拌机构将原料在融炼的过程中同时不断地搅拌,原料从融炼罐的下侧被循环搅拌机构吸到融炼罐的上侧从而使原料能够充分被加热环加热融炼,同时真空泵抽取融炼罐中的空气从而在融炼罐中制造真空环境,极大地提升原料的融炼速度,从而使原料粉末在融炼机构中进行快速地、充分地、均匀地融炼,使得从第四输送管中输出的改性树脂的性能和质量保持稳定,使得挤出的高韧性无卤低烟阻燃电力管的性能保持稳定,避免了原料不均匀导致电力管的性能不均匀,极大地提高了电力管的良品率。

附图说明

为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

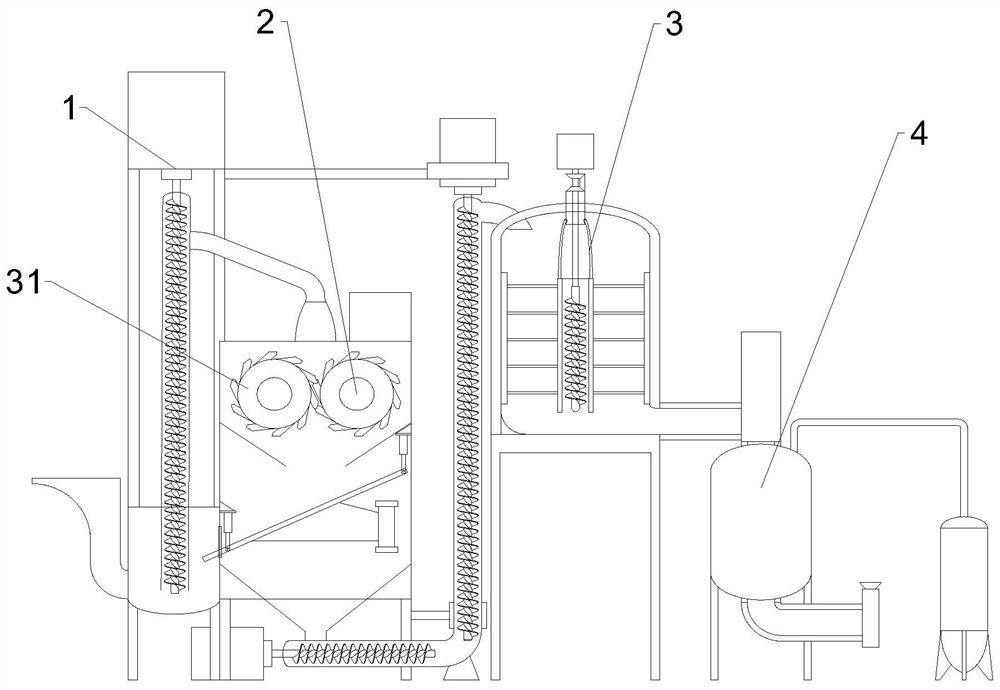

图1为本发明的混合融炼机构的结构示意图;

图2为本发明加料机构的内部结构示意图;

图3为本发明粉碎筛分机构的内部结构示意图;

图4为本发明粉碎筛分机构上半部的外侧结构示意图;

图5为本发明混合机构的内部结构示意图;

图6为图5中圈A的放大示意图;

图7为本发明融炼机构的内部结构示意图。

图中:1、加料机构;2、粉碎筛分机构;3、混合机构;4、融炼机构;5、安装支架;6、第一电机;7、竖直提升筒;8、第一绞龙叶片;9、存料箱;10、第一输送管;11、第二电机;12、L形提升筒;13、支撑座;14、第二绞龙叶片;15、第三电机;16、第三绞龙叶片;17、第二输送管;18、粉碎箱;19、第四电机;20、加料管;21、弹簧支撑架;22、振荡筛;23、导料罩;24、出料斗;25、主传动轮;26、第一副传动轮;27、第二副传动轮;28、第一传动带;29、第二传动带;30、支撑轴;31、粉碎辊;32、第一安装筒;33、第五电机;34、传动轴;35、第四绞龙叶片;36、第一锥形齿轮;37、第二锥形齿轮;38、第三锥形齿轮;39、传动套;40、支撑卡套;41、支撑卡环;42、支撑弯杆;43、搅拌提升筒;44、搅拌杆;45、螺旋刮板;46、混料罐;47、第三输送管;48、融炼罐;49、第二安装筒;50、循环搅拌机构;51、抽气管;52、真空泵;53、加热环;54、第四输送管;55、加料斗。

具体实施方式

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

请参阅图1-7所示:一种高韧性无卤低烟阻燃电力管,由下述重量份原料制备得到改性树脂:等规聚乙烯树脂75-90份,乙二醇苯醚超细粉体8-11份,丁腈橡胶4-6份,无卤阻燃剂粉体4-6份,协效阻燃剂1-4份,超高分子量聚乙烯树脂6-18份;

其中,改性树脂通过下述步骤制备得到:

步骤一:按重量份将等规聚乙烯树脂、乙二醇苯醚超细粉体、丁腈橡胶、无卤阻燃剂粉体、协效阻燃剂和超高分子量聚乙烯树脂通过加料斗55加入存料箱9中,随后开启第一电机6,带动第一绞龙叶片8,将各个原料从存料箱9中抽取到竖直提升筒7的上侧,从而通过加料机构1将原料颗粒输送到粉碎筛分机构2中,通过粉碎辊31将原料混合粉碎,再通过振荡筛22进行筛分,将颗粒尺寸过大的原料颗粒输送到存料箱9中进行再次粉碎,通过筛分后的原料经过第二绞龙叶片14和第三绞龙叶片16输送到混合机构3中;

步骤二:启动第五电机33,同时带动第四绞龙叶片35和搅拌提升筒43以相反的方向进行转动,使得进入混料罐46的原料通过循环搅拌从而混合均匀,并通过第三输送管47输送到融炼机构4中进行融炼;

步骤三:启动加热环53和循环搅拌机构50,通过循环搅拌机构50将进入融炼罐48的原料颗粒由内向外进行循环搅拌,同时通过加热环53对原料颗粒进行均匀加热,使得原料颗粒不断融化成液体胶状,并通过真空泵52将融炼罐48中产生的气体抽取,使融炼罐48中保持真空状态,从而加快原料颗粒的融炼速度,经过均匀的混合融炼后得到改性树脂。

所述加料机构1包括第一电机6、竖直提升筒7、第一绞龙叶片8和存料箱9,所述存料箱9安装在安装支架5上,所述存料箱9的一侧安装有加料斗55,所述存料箱9的另一侧设置有粉碎筛分机构2,所述存料箱9的上侧安装有竖直提升筒7,所述竖直提升筒7的上侧设置有第一电机6,所述第一电机6的驱动轴端部固定连接有第一绞龙叶片8,所述第一绞龙叶片8贯穿设置在竖直提升筒7的轴心处,且第一绞龙叶片8的外周与竖直提升筒7的内侧壁滑动连接,所述竖直提升筒7上端一侧连通有第一输送管10。

所述存料箱9的下侧设置有第二电机11,所述第二电机11的驱动轴端部固定连接有第二绞龙叶片14,所述第二绞龙叶片14设置在L形提升筒12的水平段轴心处,所述第二绞龙叶片14的外周与L形提升筒12的内侧壁滑动连接,所述L形提升筒12的水平段上侧安装有连通阀,所述L形提升筒12的弯折部下侧固定连接有支撑座13,所述L形提升筒12的竖直段上侧设置有第三电机15,所述第三电机15安装在安装支架5的上侧,所述第三电机15的驱动轴端部固定连接有第三绞龙叶片16,所述第三绞龙叶片16设置在L形提升筒12的竖直段轴心处,且第三绞龙叶片16与L形提升筒12的竖直段内侧壁滑动连接,所述L形提升筒12的上端一侧连通有第二输送管17。

所述粉碎筛分机构2包括粉碎箱18、第四电机19、振荡筛22和粉碎辊31,所述粉碎箱18安装在安装支架5上,且粉碎箱18的一侧与存料箱9的一侧固定连接,所述粉碎箱18的顶部中心安装有加料管20,所述加料管20与第一输送管10相连通,所述加料管20的一侧设置有第四电机19,所述粉碎箱18的内部上侧转动连接有一对支撑轴30,一对所述支撑轴30的外周侧面均固定套接有粉碎辊31,一对所述支撑轴30的一端均贯穿粉碎箱18的一侧箱壁,一对所述支撑轴30的一端均固定套接有第二副传动轮27,靠接第四电机19的支撑轴30的一端固定套接有第一副传动轮26,所述第一副传动轮26位于第二副传动轮27和粉碎箱18的箱壁之间,所述第四电机19的驱动轴端部固定套接有主传动轮25,所述主传动轮25与第一副传动轮26之间通过第一传动带28进行传动,一对所述第二副传动轮27之间通过第二传动带29进行传动。

所述粉碎箱18的内侧中部固定套接有导料罩23,所述导料罩23位于粉碎辊31的正下方,一对所述粉碎辊31的中心位于加料管20的正下方,所述粉碎箱18的内侧下部箱壁上固定连接有若干对弹簧支撑架21,若干对所述弹簧支撑架21分别对称安装在振荡筛22的外周,所述振荡筛22呈倾斜设置,所述振荡筛22靠近存料箱9的一侧为低侧,且振荡筛22的底侧依次贯穿粉碎箱18的一侧箱壁和存料箱9的一侧箱壁,所述粉碎箱18和存料箱9均在振荡筛22的低侧外周开设有连通槽,所述振荡筛22的下方设置有出料斗24,所述出料斗24的上端边缘与粉碎箱18的内侧箱壁固定连接,所述出料斗24的下端与L形提升筒12的水平段相连通。

所述混合机构3包括混料罐46和混合搅拌机构,所述混料罐46的上部一侧与第二输送管17连通,所述混料罐46上安装有混合搅拌机构,所述混合搅拌机构包括第一安装筒32、第五电机33、传动轴34、第四绞龙叶片35和搅拌提升筒43,所述混料罐46的上部中心固定连接有第一安装筒32,所述第一安装筒32的内侧顶部固定连接有第五电机33,所述第五电机33的驱动轴端部固定连接有传动轴34,所述传动轴34的上端固定套接有第一锥形齿轮36,所述传动轴34的下端固定连接有第四绞龙叶片35,所述第一锥形齿轮36的一侧与第二锥形齿轮37的一侧相互啮合,所述第二锥形齿轮37的转动轴与第一安装筒32的内侧壁转动连接,所述第二锥形齿轮37的另一侧与第三锥形齿轮38的一侧相互啮合,所述第三锥形齿轮38套设在传动轴34的上端,所述第三锥形齿轮38的下侧固定连接有传动套39,所述传动套39的上端外周固定套接有支撑卡套40,所述支撑卡套40的外周中部开设有环形槽,所述支撑卡套40的环形槽上套设有支撑卡环41,所述支撑卡环41的内侧壁与支撑卡套40的环形槽滑动连接,所述支撑卡环41的外侧壁与第一安装筒32的内侧壁固定连接,所述传动轴34依次贯穿传动套39和第三锥形齿轮38,且传动轴34分别与传动套39和第三锥形齿轮38滑动连接。

所述传动套39的下端外周固定连接有若干个支撑弯杆42,若干个所述支撑弯杆42呈环形阵列均匀分布,若干个所述支撑弯杆42的下端均固定连接在搅拌提升筒43的上端端面上,若干个所述支撑弯杆42的下端呈环形阵列均匀分布,所述第四绞龙叶片35设置在搅拌提升筒43的轴心处,且第四绞龙叶片35的外周与搅拌提升筒43的内侧壁滑动连接,所述搅拌提升筒43的外侧壁固定连接有若干个搅拌杆44,若干个所述搅拌杆44呈环形阵列均匀排列成若干列,每一列所述搅拌杆44的端部均固定连接有螺旋刮板45,若干个所述螺旋刮板45均与混料罐46的内侧壁滑动连接,所述混料罐46的底端连通有第三输送管47。

所述融炼机构4包括融炼罐48、第二安装筒49和循环搅拌机构50,所述融炼罐48安装在安装支架5的一侧,所述融炼罐48的上侧安装有第二安装筒49,且融炼罐48与第二安装筒49相连通,所述第二安装筒49的下端一侧与第三输送管47相连通,所述第二安装筒49的内侧安装有循环搅拌机构50,所述循环搅拌机构50的结构与混合搅拌机构完全一致,所述循环搅拌机构50与融炼罐48的内侧壁滑动连接,所述融炼罐48的内部埋设有若干个加热环53,若干个所述加热环53呈等间隔均匀分布,所述融炼罐48远离第三输送管47的上端一侧连通有抽气管51,所述抽气管51连通有真空泵52,所述真空泵52设置在融炼机构4的一侧。

一种高韧性无卤低烟阻燃电力管的制备方法,该制备方法具体步骤包括:

步骤一:按重量份将等规聚乙烯树脂、乙二醇苯醚超细粉体、丁腈橡胶、无卤阻燃剂粉体、协效阻燃剂和超高分子量聚乙烯树脂通过加料斗55加入存料箱9中,随后开启第一电机6,带动第一绞龙叶片8,将各个原料从存料箱9中抽取到竖直提升筒7的上侧,从而通过加料机构1将原料颗粒输送到粉碎筛分机构2中,通过粉碎辊31将原料混合粉碎,再通过振荡筛22进行筛分,将颗粒尺寸过大的原料颗粒输送到存料箱9中进行再次粉碎,通过筛分后的原料经过第二绞龙叶片14和第三绞龙叶片16输送到混合机构3中;

步骤二:启动第五电机33,同时带动第四绞龙叶片35和搅拌提升筒43以相反的方向进行转动,使得进入混料罐46的原料通过循环搅拌从而混合均匀,并通过第三输送管47输送到融炼机构4中进行融炼;

步骤三:启动加热环53和循环搅拌机构50,通过循环搅拌机构50将进入融炼罐48的原料颗粒由内向外进行循环搅拌,同时通过加热环53对原料颗粒进行均匀加热,使得原料颗粒不断融化成液体胶状,并通过真空泵52将融炼罐48中产生的气体抽取,使融炼罐48中保持真空状态,从而加快原料颗粒的融炼速度,经过均匀的混合融炼后得到改性树脂,再通过第四输送管54将改性树脂加入单螺杆挤出机中,挤出得到高韧性无卤低烟阻燃电力管,随后经过管切机的切割分离,完成对高韧性无卤低烟阻燃电力管的切割制造。

作为发明进一步的方案,所述无卤阻燃剂粉体由氢氧化镁、氢氧化铝、硼酸锌、三氧化钼和三聚氰胺聚磷酸盐中的一种或多种混合而成,所述协效阻燃剂是由红磷和层状硅酸盐混合而成。

本发明在使用时,将各种原料按重量份称取后通过加料斗55加入存料箱9中,随后开启第一电机6,带动第一绞龙叶片8,将各个原料从存料箱9中抽取到竖直提升筒7的上侧,从而通过加料机构1将原料颗粒输送到粉碎筛分机构2中,通过粉碎辊31将原料混合粉碎,再通过振荡筛22进行筛分,将颗粒尺寸过大的原料颗粒输送到存料箱9中再次通过第一绞龙叶片8和竖直提升筒7输送到粉碎箱18中再次粉碎,通过筛分后的原料经过第二绞龙叶片14和第三绞龙叶片16输送到混合机构3中,第五电机33带动传动轴34和第四绞龙叶片35转动,传动轴34带动第一锥形齿轮36转动,第一锥形齿轮36、第二锥形齿轮37和第三锥形齿轮38相互配合,第三锥形齿轮38带动传动套39转动,传动套39通过支撑弯杆42带动搅拌提升筒43以与第四绞龙叶片35相反的旋转方向旋转,搅拌提升筒43带动搅拌杆44和螺旋刮板45旋转,螺旋刮板45在旋转时将附着在混料罐46内侧壁上的原料粉末刮下防止粘连,同时原料粉末在混料机构中以对流的方式从下向上、从中间向四周地进行循环搅拌,从而保证罐内的原料粉末搅拌均匀,经过充分搅拌后的原料经过第四输送管54输送到融炼机构4中,通过循环搅拌机构50将原料在融炼的过程中同时不断地搅拌,原料从融炼罐48的下侧被循环搅拌机构50吸到融炼罐48的上侧从而使原料能够充分被加热环53加热融炼,同时真空泵52抽取融炼罐48中的空气从而在融炼罐48中制造真空环境,极大地提升原料的融炼速度,从而使原料粉末在融炼机构4中进行快速地、充分地、均匀地融炼,使得从第四输送管54中输出的改性树脂的性能和质量保持稳定,提高了电力管的良品率。

在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以及特定的方位构造和操作,因此,不能理解为对本发明的限制。此外,“第一”、“第二”仅由于描述目的,且不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者多个该特征。本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”“相连”“连接”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

- 一种高韧性无卤低烟阻燃电力管及其制备方法

- 一种建筑用高韧性低烟无卤阻燃电缆料及其制备方法