一种超薄软硬结合板的感光聚酰亚胺加法工艺

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及线路板生产技术领域,尤其涉及一种超薄软硬结合板的感光PI加法工艺。

背景技术

随着技术的不断进步,对电子产品的功能要求越来越高,同时外观上也非常注重短、小、轻、薄,为此多层集成功能的线路板越来越多的被采用,尤其是软硬结合板在近几年得到迅猛的发展。在软硬结合板的制备过程中,还存在很多问题,不但生产难度大、工艺复杂,成本高,还存在结合力不良、变形分层等缺陷,产品合格率及性能始终没有大的突破。

经查,现有专利号为CN201520517802.X的中国专利《一种软硬结合板》,包括:一软性电路板,其软性基板的表面设有绝缘的软板覆盖膜,在软板覆盖膜上设有导通窗;一熔结镀层,设于导通窗的铜面上;一硬性电路板,其上设有与导通窗相对应的、加热压合或者超声波加热熔接后与熔结镀层互熔的金属熔结层;一结合胶层,设于软板覆盖膜上。制备时,软板覆盖膜上开导通窗,导通窗的铜面制作熔结镀层;贴上结合胶层:硬性电路板上制作金属熔结层;将金属熔结层与导通窗的熔结镀层相对接,通过加热压合使二者互熔形成导通层,实现软性电路板与硬性电路板之间线路导通。这种软硬结合电路板在厚度、布线上有所改进,但是对于芯片来说,厚度还不够薄,尺寸还不够小,布线集成度也不够高,因此需要设计出一种超薄板的制备工艺。

发明内容

本发明所要解决的技术问题是提供一种工艺简单合理、易加工的超薄软硬结合板的感光聚酰亚胺加法工艺,制备的软硬结合板具有厚度薄、不易变形、布线集成度高的特点。

本发明解决上述技术问题所采用的技术方案为:一种超薄软硬结合板的感光聚酰亚胺加法工艺,其特征在于包括以下步骤:

1)选用硬质金属板作为基板,并在硬板区域采用蚀刻、机械钻孔或者激光钻孔得到开孔;

2)对硬板区域开孔处进行树脂塞孔、研磨;

3)在金属板的两面压合第一绝缘感光PI层;

4)对第一绝缘感光PI层进行曝光、显影、固化;

5)接着做通孔、填孔及加成线路电镀;

6)在电镀后线路板背面进行第二绝缘感光PI层压合;

7)对步骤6)压合的第二绝缘感光PI层进行曝光、显影、固化;

8)然后进行填孔、加成线路电镀;

9)蚀刻去除软板连接带区域的金属板;

10)最后进行阻焊丝印,获得阻焊丝印层,即得到产品超薄软硬结合板。

作为优选,所述步骤1)硬质金属板为钢板、铜板或者镍板。

进一步,所述步骤1)的开孔采用蚀刻、机械钻孔或激光钻孔得到。

进一步,所述步骤2)的硬板区域指的是头部与尾部,此款产品以头部开孔为示例说明;研磨是将开孔孔口处树脂凸起部分进行研磨,直至树脂高度与硬质金属板平齐。

作为改进,所述步骤4)的曝光、显影、固化是指去掉超薄软硬结合板的软板连接带区域和尾部硬板区域的正面的第一绝缘感光PI层,得到曝光接地点即盲孔,采用曝光显影的方式代替了激光钻孔,提高效率,降低成本。

作为优选,所述钢板、铜板或者镍板最佳厚度0.1-0.3mm范围。

作为优选,所述第一绝缘感光PI层最佳厚度10-40um范围。

作为优选,所述第二绝缘感光PI层最佳厚度10-40um范围。

进一步,所述步骤5)做接着通孔、填孔及加成线路电镀,通孔是在头部树脂塞孔中心加工出直径小于金属板的开孔,从而形成新的导通孔;填孔是在第一绝缘感光PI层上的曝光显影开口处的盲孔位置填满铜;加成法是在第一绝缘感光PI层上制作第一线路电镀层,新的导通孔通过电镀的方式使其在孔壁上填上一层铜质材料层,与第一线路电镀层连通;盲孔通过电镀的方式使其孔内填满铜质材料,与第一线路电镀层连通。

最后,所述步骤8)然后进行填孔、加成线路电镀,填孔是在第二绝缘感光PI层上的曝光显影开口处的盲孔位置填满铜;加成法是在第二绝缘感光PI层上制作第二线路电镀层,盲孔通过电镀的方式使其孔内填满铜质材料,与第二线路电镀层连通。

本文所述的产品为三层板叠构,如要进行多层制备,可重复上述6)、7)、8)步骤,即可制得。

与现有技术相比,本发明的优点在于:采用钢板、铜板或者镍板作为基板,不但能增加芯片贴装时的支撑力,还能减小芯片的变形量;绝缘材料采用感光PI,易加工,材料单一,CTE匹配度更高;采用感光PI材料,基于加成线路技术,使得布线集成度更高;选择感光PI采用曝光显影技术代替传统的激光钻孔,效率高、成本低,可避免常规的激光钻孔孔底残胶不良,可靠性更好。此外,常规钢片是通过导电胶和线路板进行粘结并导通,导电胶存在吸湿、导电粒子氧化、受高温后热膨胀等不良,导致接地阻值偏大、粘结强度不足、甚至爆板的风险;采用内嵌钢片结构,线路和钢片直接通过感光PI显影后形成的盲孔填孔进行导通,导通性佳,且结合力好,减少爆板风险;本发明工艺简单,易加工,制备的软硬结合板具有厚度更薄、不易变形、布线集成度高的特点,同时生产效率高,成本也较低。

附图说明

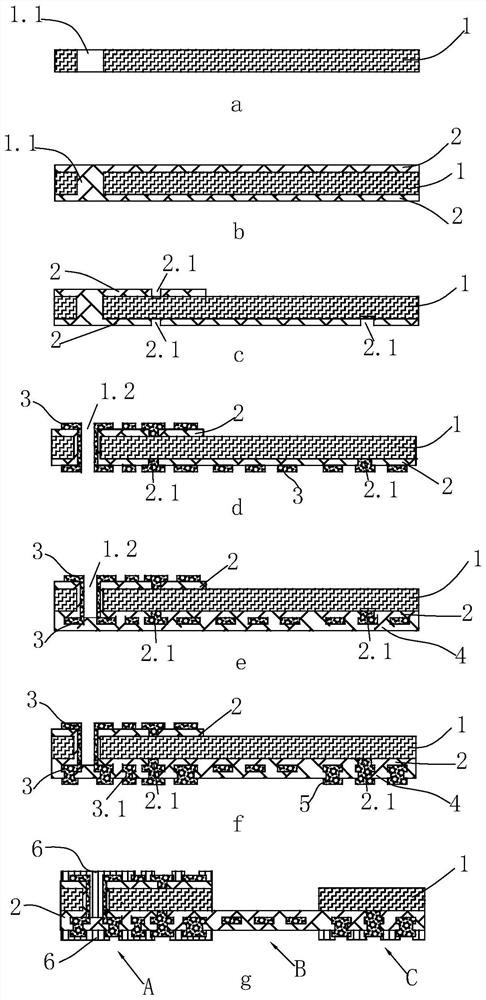

图1是本发明实施例提供的感光PI层加法工艺流程图,其中a为钢板投入、做开孔,b为感光PI层压合,c为感光PI层曝光、显影、固化,d为做通孔、填孔、线路电镀,e为感光PI层压合,曝光显影,f为做填孔、线路电镀,g为钢板蚀刻、丝印。

具体实施方式

以下结合附图实施例对本发明作进一步详细描述。

如图1所示,一种超薄软硬结合板的感光聚酰亚胺加法工艺,本实施例的超薄软硬结合板的结构分为三部分,分别是头部硬板部分A、软板连接带区域B和尾部硬板区域C,常规板材头部硬板部分A厚度要求是0.3-0.4mm、尾部硬板区域C厚度要求是0.3-0.45mm、软板连接带区域B厚度要求是0.08-0.12mm;此款超薄软硬结合版头部硬板部分A厚度要求是0.2-0.3mm、尾部硬板区域C厚度要求是0.15-0.25mm、软板连接带区域B厚度要求是0.04-0.08mm,具体制备过程包括以下步骤:

1)选用硬质金属板作为基板,通常步骤1)中硬质金属板采用钢板、铜板或者镍板,最佳厚度在0.1-0.3mm范围,并在硬板区域采用蚀刻、机械钻孔或激光钻孔得到开孔1.1;本实施例的金属板推荐采用钢板1;

2)对硬板区域开孔1.1进行树脂塞孔、研磨;此款产品以头部开孔为示例说明,在开孔1.1中填充上树脂,树脂通常是采用塞孔环氧树脂材料,然后将开孔孔口处树脂凸起部分进行研磨,直至树脂高度与硬质金属板平齐;

3)在钢板的两面压合第一绝缘感光PI层2;第一绝缘感光PI层2采用聚酰亚胺材料做成,最佳厚度通常在10-40um范围;

4)对第一绝缘感光PI层2进行曝光、显影、固化;去掉超薄软硬结合板的软板连接带区域B和尾部硬板区域C的正面的第一绝缘感光PI层2,得到的曝光接地点即盲孔2.1,采用曝光显影的方式代替了激光钻孔,提高效率,降低成本;

5)接着做通孔、填孔及加成线路电镀,通孔是在头部树脂塞孔中心加工出直径小于金属板开孔1.1的孔,从而形成新的导通孔1.2;填孔是在第一绝缘感光PI层2上的曝光显影开口处的盲孔2.1位置填满铜,加成法是在第一绝缘感光PI层2上制作第一线路电镀层3,新的导通孔1.2通过电镀的方式使其在孔壁上填上一层铜质材料层,与第一线路电镀层3连通;盲孔2.1通过电镀的方式使其孔内填满铜质材料,与第一线路电镀层3连通;

6)在电镀后线路板背面进行第二绝缘感光PI层4压合;第二绝缘感光PI层4通常采用聚酰亚胺材料,最佳厚度通常在10-40um范围,在压合过程中使部分感光PI材料填充了下部分的导通孔1.2及第一线路电镀层3铜箔间隙,使钢板1下面的第一绝缘感光PI层2和第二绝缘感光PI层4压接在一起;

7)对步骤6)压合的第二绝缘感光PI层4进行曝光、显影、固化;在第二绝缘感光PI层4得到曝光接地点即盲孔3.1;

8)然后进行填孔、加成线路电镀层5;填孔是在第二绝缘感光PI层4上的曝光显影开口处的盲孔3.1位置填满铜,加成法是在第二绝缘感光PI层4上制作第二线路电镀层5,盲孔3.1通过电镀的方式使其孔内填满铜质材料,与第二线路电镀层5连通;

9)蚀刻去除软板连接带区域B的金属板;

10)最后进行阻焊丝印,获得阻焊丝印层6,并进行表面处理、测试、外形等后,即得到产品超薄软硬结合板。

产品为三层板叠构,如要进行多层制备,可重复上述6)、7)、8)步骤,即可制得。

本发明制备的超薄软硬结合板具有以下主要特征:

一、Z方向的产品厚度更薄,XY方向尺寸更小;

二、采用感光PI材料,基于加成线路技术,使得布线集成度更高;

三、绝缘材料采用纯感光PI,不但易加工,材料单一,CTE匹配度更高;

四、将钢板直接嵌入顶层之下,能增加芯片贴装时的支撑力,还能减小芯片的变形量;

五、选择感光PI采用曝光显影技术代替传统的激光钻孔的方式,可避免常规的激光钻孔孔底残胶不良,效率高、成本低、可靠性更好。

- 一种超薄软硬结合板的感光聚酰亚胺加法工艺

- 一种超薄软硬结合板的感光聚酰亚胺加法、减法线路工艺