箱壳的叠层物及其制造方法

文献发布时间:2023-06-19 11:59:12

技术领域

本发明是有关于一种箱壳的叠层物及其制造方法,叠层物的表面具有柔软的质感且其支撑层具有耐摔的特性。

背景技术

传统的硬壳行李箱的箱壳的材质通常是使用ABS树脂(ABS,AcrylonitrileButadiene Styrene)、聚碳酸酯(PC,polycarbonate)或碳钢之类的材料制成,目前在市面上尚未有以毛毡为主体的硬壳行李箱。毛毡虽然带有柔软的质感与光泽但其不适合用于制成行李箱,由于行李箱本身须具有耐摔的特性,若要单纯使用公知的坚硬的箱壳材料并在箱壳上稳固地贴附毛毡的纤维,传统的制程通常相当地费工与耗时,因而尚有改善的空间。

发明内容

本发明的其中一个目的乃在于针对现有技术的各项缺失进行改良,进而提出一种崭新的箱壳的叠层物的结构,其具有柔软的质感与坚硬耐摔的特性。

于是,依据本发明所提供的一种箱壳的叠层物,其由一第一毛毡层、一支撑层与一防水层一体成形地制成,其中第一毛毡层与支撑层都具有相对的一第一表面与一第二表面,第一毛毡层的第二表面熔接于支撑层的第一表面,防水层是结合于支撑层的第二表面,其中该支撑层的主要材料为毛毡。

通过上述箱壳的叠层物的结构设计,叠层物因第一毛毡层而带有柔软的质感,并因支撑层而具有坚硬耐摔的特性。

本发明也提供了一种箱壳的叠层物的制造方法,用以将一第一毛毡层、一第二毛毡层与一防水层制成一箱壳的一叠层物,上述叠层物的制造方法的步骤包含有:准备上述第一毛毡层、第二毛毡层与防水层,上述第二毛毡层具有相对的一第一表面与一第二表面;扎合第一毛毡层于第二毛毡层的第一表面;结合防水层于第二毛毡层的第二表面,其中第一毛毡层与第二毛毡层都具有若干含量的低熔纤维与填充纤维,第二毛毡层的低熔纤维的含量大于第一毛毡层的低熔纤维的含量且第二毛毡层的填充纤维的含量小于第一毛毡层的填充纤维的含量;加热结合后的第一毛毡层、第二毛毡层与防水层以熔化第二毛毡层与第一毛毡层的低熔纤维且不熔化第一毛毡层与第二毛毡层的填充纤维,模压与冷却上述加热后的第一毛毡层、第二毛毡层与防水层以将第二毛毡层硬化为一支撑层,且第一毛毡层的一表面熔接于支撑层的第一表面,即得由第一毛毡层、支撑层与防水层共同地形成上述叠层物。

通过上述扎合第一毛毡层与第二毛毡层的步骤,能够快速地且稳固地将第一毛毡层与第二毛毡层二者结合为一体,并能于事后通过加热与模压的方式而一次性地形成一体制成的叠层物,其制造步骤是相当的少,且具有省时与高效率的优点,能够有效地提升产能,并且将柔软毛毡经特殊配比及工艺结构,以达到硬壳行李箱的摔箱标准并保有布料毛绒的手感。

附图说明

有关箱壳的叠层物的特点及其制法将于以下的实施例予以说明,然而,应能理解的是,以下将说明的实施例以及附图仅只作为示例性地说明,其不应用来限制本发明的请求保护范围,其中:

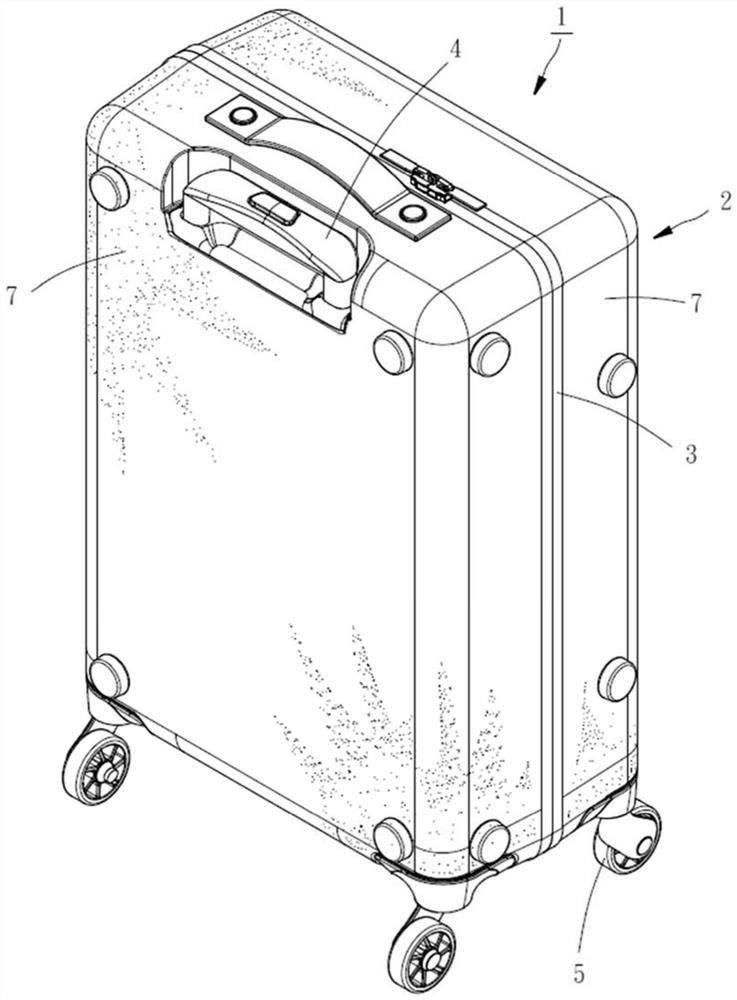

图1为实施例的行李箱的立体图;

图2为图1的侧视图,用以显示行李箱的箱壳的部分剖面;

图3为图2的局部放大图;

图4为图3的分解图;以及

图5为实施例的箱壳的叠层物的制法流程图。

【符号说明】

1行李箱

2箱壳 3拉链

4拉杆 5轮组

6置物空间 7箱壳

10叠层物

11第一毛毡层

111第一表面 112第二表面

12第二毛毡层

13防水层

131,132PES膜

14第三毛毡层

15支撑层

151第一表面 152第二表面

16外表面 17内表面

具体实施方式

以下藉由所列举的若干实施例配合附图,详细说明本发明的技术内容及特征,本说明书内容所提及的“上”、“下”、“内”、“外”、“顶”、“底”等方向性形容用语,只是以正常使用方向为基准的例示描述用语,并非作为限制主张范围的用意。

为了详细说明本发明的技术特点所在,现举以下的实施例并配合附图说明如后,其中:

如图1与图2所示,实施例提供了一种行李箱1,其包含有一箱壳2,箱壳2包含有二个箱壳7,上述二个箱壳7是对接的,使得一置物空间6(位于行李箱1内部,见图2)定义于上述二个箱壳7之间。上述二个箱壳7之间还设有一拉链3,拉链3拉开可露出置物空间6。另外,箱壳2的其中一个箱壳7还设有一拉杆4,且箱壳2的底部设有轮组5。上述二个箱壳7都是由一叠层物10所制成(如图3所示),并且上述二个箱壳7的结构都是类似的。因此,以下段落仅描述其中一个箱壳7的结构,另一个箱壳7则可依此类推。

请参考图2至图4。箱壳7具有一外表面16与一内表面17,箱壳7的外表面16与内表面17都是使用者能触摸得到的表面。箱壳7是由一叠层物10所制成,其结构上由外向内依序由一第一毛毡层11、一支撑层15、一防水层13与一第三毛毡层14一体成形地制成。第一毛毡层11具有相对的一第一表面111与一第二表面112,支撑层15也具有相对的一第一表面151与一第二表面152。第一毛毡层11的第一表面111是形成箱壳7的外表面16,第一毛毡层11的第二表面112是熔接于支撑层15的第一表面151。第一毛毡层11包含有5-30重量百分比的低熔纤维与70-95重量百分比的填充纤维,于本实施例中第一毛毡层11是采用15重量百分比的低熔纤维与85重量百分比的填充纤维,低熔纤维与填充纤维系均匀地相互混合,并且第一毛毡层11曾经浸泡过防水剂以达成防泼水的功效。低熔纤维是指熔点较低的纤维,而填充纤维的熔点高于低熔纤维。低熔纤维的材质为PET纤维(polyethylene terephthalate,PET),其熔点介于摄氏110℃至130℃,填充纤维的主要材质亦为PET但其制程是不同于低熔纤维,填充纤维的熔点为180℃并具有柔软的触感,并且可采用回收的宝特瓶制成以达到环保的需求。另外,填充纤维也可采用其他种类的聚酯纤维。低熔纤维与填充纤维虽然具有相同的PET单体结构,但由于上述两种纤维是分别由不同的制程所制成,上述两种纤维的高分子软链结构是不相同的因而改变了其结晶行为,因此二者的熔点有所不同。

支撑层15的主要材料为毛毡,主要是由一第二毛毡层12硬化而形成,其具体的制造步骤将于后续的段落做说明。其中须说明的是,支撑层15的硬度较高而使叠层物10整体能具有坚硬与耐摔的特性以符合行李箱1的需求。第二毛毡层12包含有40-80的重量百分比的低熔纤维与20-60重量百分比的填充纤维,于本实施例中是采用70重量百分比的低熔纤维与30重量百分比的填充纤维,低熔纤维与填充纤维的主要材质和第一毛毡层11相同。支撑层15的厚度大于第一毛毡层11。

值得说明的是,第一毛毡层11与第二毛毡层12中的低熔纤维与填充纤维的重量百分比的配比是重要的,如果第二毛毡层12的低熔纤维的重量百分比低于60,会造成所形成的支撑层15不耐摔的问题。如果第一毛毡层11的低熔纤维的重量百分比过高,在通过梳理机梳理第一毛毡层11或第二毛毡层12的过程中,由于梳理机的梳理工具在梳理过程中带有余热,余热可能导致低熔纤维先行熔化而无法顺利进行梳理作业,进而黏着在设备里造成清机困难,更严重则造成设备损害。

防水层13主要是用来达成防止水渗透至行李箱1的置物空间6的功效,于本实施例中,防水层13是采用PE膜(聚乙烯),由于PE膜本身不具有黏性,因此于本实施例中是在PE膜的外侧面与内侧面都铺设有一层PES膜131,132(Polyethersulfone),PES膜具有黏性,让防水层13能通过PES膜131,132而直接地黏合于支撑层15与第三毛毡层14之间(如图3)。防水层13亦可采用EVA膜(Polyethylene vinylacetate)。

第三毛毡层14是用来形成箱壳7的内表面17,第三毛毡层14是通过防水层13的PES膜而黏合于防水层13相对于支撑层15的第二表面152。于本实施例中,第一毛毡层11与第三毛毡层14是取自相同的毛毡布,因此第一与第三毛毡层11,14具有相同材质与相同配比的低熔纤维与填充纤维。在某些情况下,第三毛毡层14也可和第一毛毡层11分开地制作,且填充纤维与低熔纤维的材质与配比也可视情况做调整。

经由上述叠层物10的结构设计,叠层物10因第一毛毡层11与第三毛毡层14而带有柔软的质感,并因支撑层15而具有坚硬耐摔的特性,使叠层物10整体具有足够的强度而能作为行李箱1使用。

本发明另提供一个箱壳的叠层物10的制造方法,其用来制造一箱壳的一叠层物10,上述制造方法包含有以下的步骤,请参考图5。

步骤S1:准备第一毛毡层11、第二毛毡层12、防水层13与第三毛毡层14。其中,第一毛毡层11与第三毛毡层14可以但不限由同一块毛毡布所制成,因此第一毛毡层11与第三毛毡层14同样但不限包含有5-30的重量百分比的低熔纤维与70-95重量百分比的填充纤维,低熔纤维采用PET纤维,填充纤维亦为PET纤维,填充纤维采用宝特瓶等回收材料制成,且填充纤维的熔点高于低熔纤维。上述毛毡布会预先浸泡过防水剂并进行烘干作业,使得制成的第一与第三毛毡层11,14能具有防泼水的功效。第二毛毡层12包含有40-80的重量百分比的低熔纤维与20-60重量百分比的填充纤维,第二毛毡层12的低熔纤维与填充纤维的主要材质和第一毛毡层11相同;防水层13采用PE膜(聚乙烯)。其中,上述填充纤维与低熔纤维都是均匀地混合。第二毛毡层12的低熔纤维的含量是大于第一毛毡层11的低熔纤维的含量且第二毛毡层12的填充纤维的含量小于第一毛毡层11的填充纤维的含量。

步骤S2:使用一针扎机扎合第一毛毡层11与第二毛毡层12,使第一毛毡层11与第二毛毡层12二者扎合为一体。

步骤S3:于防水层13的相对的二侧面黏合一层PES膜131,132。

步骤S4:将黏合PES膜131后的防水层13黏合于第二毛毡层12相对于第一毛毡层11的另一表面。

步骤S5:将第三毛毡层14通过PET132膜而黏合于防水层13。

步骤S6:加热结合后的第一毛毡层11、第二毛毡层12、防水层13与第三毛毡层14以熔化第二毛毡层12与第一毛毡层11的低熔纤维且不熔化第一毛毡层11与第二毛毡层12的填充纤维。于本实施例中,是将结合后的第一毛毡层11、第二毛毡层12、防水层13与第三毛毡层14送到一烤箱进行烘烤,并将加热温度调整为200℃至210℃并且仅维持一小段时间,让第一毛毡11层与第二毛毡层12的低熔纤维熔化且让填充纤维软化,使第一毛毡层11与第二毛毡层12熔接为一体。另外,在加热过程中,防水层13上的PES膜也会熔化而和第二毛毡层12与第三毛毡层14熔化的低熔纤维融合为一体。

步骤S7:以冷模模压的方式模压并冷却上述加热后的第一毛毡层11、第二毛毡层12、防水层13与第三毛毡层14以将第二毛毡层12硬化而形成一支撑层15。此时,第一毛毡层11、支撑层15、防水层13与第三毛毡层14共同地形成上述层叠物10。一体成形地制成叠层物10即可作为行李箱1的箱壳7使用。本发明将柔软毛毡经特殊配比及工艺结构,以达到硬壳行李箱1的摔箱标准并保有布料毛绒的手感,比起使用公知的坚硬的箱壳材料并在箱壳上稳固地贴附毛毡的纤维,更能减少工序及制作时间。

值得说明的是,选择将防水层13结合于第二毛毡层12与第三毛毡层14之间而非于第一毛毡层11与第二毛毡层12之间,其优点在于行李箱1的箱壳7的周围是呈由外向内弯折的结构。在加热与硬化第二毛毡层12的过程中,由于第二毛毡层12的低熔纤维较第一毛毡层11的低熔纤维多,第二毛毡层12的缩率会较第一毛毡层11高,导致第一毛毡层11会往第二毛毡层12弯曲压缩,于此情况下,比较能够顺利地模压成形箱壳7。反之,如果将防水层13设于的第一毛毡层11与第二毛毡层12之间,容易造成模压成形后的箱壳7的表面出现凹凸不平的状况。

最后,必须再次说明的是,本发明于前述实施例中所揭露结构与方法仅为举例说明,并非用来限制本发明的专利保护范围,举凡未超脱本发明精神所作的简易结构修饰或变化,或与其他等效组件的更替,仍应属于本发明申请专利保护范围涵盖的范畴。

- 箱壳的叠层物及其制造方法

- 叠层体、导电性叠层体和触摸面板、以及涂料组合物和使用该涂料组合物的叠层体的制造方法