一种线路板及其制作方法

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及线路板生产技术领域,具体涉及一种电气性能优异的且适用于立体产品的线路板及其制作方法。

背景技术

随着电子设备小型化、多功能化的发展趋势,不仅对覆铜线路板的高频高速性能要求越来越高,还需要覆铜线路板可实现紧凑安装效果,因此,需要电路板不是平面的电路板而是立体电路板。业内,三维模塑互联器件(three dimensional molded interconnectdevices,3D-MID),是指以具有机械功能的模塑零件作为基板,通过在零件表面直接布置电子线路,在三维空间将分立的电子元件连接起来,将机械与电子的功能集成为一个有机整体的器件。

德国LPKF公司开发的激光三维电路直接成型技术(Laser Direct Structuring,LDS)近年来发展十分迅速,其核心工艺是把含有金属螯合物等可被激光活化还原出金属原子的添加剂,通过改性的方法混合到PA(聚酰胺)、PC(聚碳酸酯)、PPS(聚苯硫醚)等塑胶材料中,再经过注塑成型电子产品的线路基板,然后采用激光刻蚀的方法处理制备好的基板表面,激光束扫描过的位置金属螯合物将被分解成单质金属,而形成所需要的天线电路图案,再经过化学电镀的方法,在刻蚀的表面沉积金属铜等,最后得到需要的电路,该制备线路的方法可以不受产品结构的限制,激光束可以根据电子文件直写。

但LDS技术也存在明显的缺点,一是利用激光刻蚀基板表面制作天线电路,生产效率较低,同时由于基板表面经刻蚀后会形成凹凸不平的粗糙表面,使得所制作的天线在信号接收和传输上效率下降,性能达不到理想要求;二是由于材料中添加了金属螯合物以及碳粉等激光吸收物质,使得材料的介电常数及介电损耗等电气性能下降,造成对电子信号的屏蔽,使得天线传输效率下降。另外,目前LDS激光设备及LDS改性塑胶原料售价奇高,加大了立体线路板的生产成本。

液晶聚合物(Liquid Crystal Polymer,简称LCP)是具有杰出性能的新型聚合物,根据液晶形成的条件又可分为热致性LCP和溶致性LCP等,其中热致性LCP是指具有较刚性和线性聚合物链的全芳族缩合聚合物,当这些聚合物熔融时,它们定向排列从而形成液晶相。液晶聚合物构成具有独特性能组的热塑性塑料族,其中应用最为人熟知的有全芳香族聚酯,它们在苛刻环境下表现得非常好,显示出高热抗性、高耐化学性,低吸水率和极高的尺寸稳定性,介电性能在宽的频率范围及温度范围保持相对稳定,因此是目前行业最理想的高频高速通讯基础材料。但在通讯行业,目前业界主要采取的是先制造液晶聚酯薄膜,只能用于生产柔性线路板(FPC,Flexible Printed Circuit),不能用于生产硬质印刷线路板(PCB,Printed Circuit Board)。

发明内容

基于现有立体线路板制作成本高、生产效率低及性能达不到理想要求的技术问题,本发明的目标在于发展一种线路板及其制作方法,可用于立体线路板的制作,生产效率高,制作成本低,可大批量生产,且线路板的电气性能优异。

为达到上述目的,本发明的技术方案是这样实现的:

本发明提供一种线路板,包括不导电树脂基板、附着在不导电树脂基板上的导电树脂图案层以及附着在导电树脂图案层上的金属导电层;所述导电树脂图案层由导电树脂直接通过成型工艺按照线路设计图案成型得到。

具体地,所述导电树脂为导电填料填充改性树脂材料,包括基体树脂及分散于基体树脂中的导电填料。

由于所述导电树脂图案层具有导电填料,导电填料与金属导电层的性质相近,从而有利于通过电镀或化学镀沉积形成所述金属导电层,金属导电层与导电树脂图案层结合力较强,从而使所述金属导电层选择性牢固地附着于所述导电树脂图案层上。另外,由于导电树脂图案层中的基体树脂与不导电树脂基板的材料性质相近,因此导电树脂图案层也可与不导电树脂基板之间形成良好的结合,进而与两侧的不导电树脂基板和金属导电层均形成密切连接。

具体地,所述导电填料包括以下材料中的一种或多种:

碳素材料类:炭黑、石墨、玻璃碳、碳纤维、碳珠、碳纳米管;

金属及金属氧化物类:金、银、铜、镍、铝及其合金,ITO、锂-锰复合氧化物、五氧化二钒、氧化锡、钛酸钾;

导电陶瓷类:碳化钨、碳化钛及其复合物、硼酸钛、氮化钛;

导电聚合物类:聚乙炔、聚芘、聚苯胺、聚亚苯基、多并苯。

具体地,所述导电填料在导电树脂中的质量百分比为10%~90%;所述导电填料的粒径优选为小于20μm,更优选为10nm~10μm。

具体地,对于导电树脂,所述导电填料优选采用双螺杆或者多螺杆挤出机而均匀分散在基体树脂中。

具体地,为使得所述导电填料在基体树脂中分散均匀,所述导电树脂还包括偶联剂,所述偶联剂优选为硅烷偶联剂,所述偶联剂在导电树脂中的质量百分比为0.1%~2%。

进一步地,所述导电树脂为导电填料填充改性液晶聚合物树脂,所述导电树脂图案层中的基体树脂为液晶聚合物,优选为热致液晶聚合物树脂。

具体地,所述不导电树脂基板的介电损耗优选为小于0.005,其材料可选自聚苯硫醚(PPS)、聚苯醚(PPO)、聚四氟乙烯、液晶聚合物树脂等低介电损耗聚合物材料。

进一步地,所述不导电树脂基板优选为热致液晶聚合物树脂。

进一步地,所述导电树脂图案层和不导电树脂基板中的热致液晶聚合物树脂选自全芳香族聚酯、全芳香族聚酰胺、全芳香族聚醚酮中的一种或几种。

优选地,所述导电树脂中基体树脂的材料与所述不导电树脂基板中的树脂选择同种类材料,所述导电树脂图案层和不导电树脂基板中的热致液晶聚合物树脂均为全芳香族聚酯。

进一步地,热致液晶聚合物树脂为芳香族二元酸(如对苯二甲酸、萘二甲酸)、芳香族二元酚(如对苯二酚、联苯二酚)与芳族羟基羧酸如对羟基苯甲酸(HBA)制造的热致液晶聚合物树脂。

进一步优选地,所述全芳香族聚酯可以由均含有苯环结构的芳香族二元酸与芳香族二元酚缩聚而成,也可以由同时含有羧基与羟基的双官能团结构的芳香族羟基羧酸自缩聚而成,还可以由芳香族二元酸、芳香族二元酚与芳香族羟基羧酸缩聚而成。

进一步优选地,芳香族二元酸可选自对苯二甲酸(T)、间苯二甲酸、萘二甲酸等,芳香族二元酚可选自对苯二酚、联苯二酚等,芳香族羟基羧酸可选自对羟基苯甲酸(HBA)、6-羟基-2-萘甲酸(HNA)等。

本发明还提供上述立体线路板的制作方法,将导电树脂直接通过注塑工艺、3D打印工艺或模压工艺等成型工艺按照线路设计图案附着在不导电树脂基板上,形成图案化的立体的导电树脂图案层,然后在导电树脂图案层上附着金属导电层,形成线路板。

其中,所述导电树脂的熔点比不导电树脂基板的熔点小10~200℃;为提高导电树脂图案层在不导电树脂基板的附着度,并同时避免导电树脂图案层在成型工艺中对不导电树脂基板表面产生损伤,所述导电树脂图案层在成型工艺中的熔融温度为200~300℃。

具体地,所述导电树脂图案层的厚度为0.2~500μm,所述导电树脂图案层的电阻率小于10

进一步地,所述不导电树脂基板优选为液晶聚合物树脂,本发明具体通过采用注塑工艺制作不导电树脂基板而将液晶聚合物用于生产硬质印刷线路板。

具体地,所述金属导电层选自由金、银、钯、铂、铑、铜、镍、铁、铟、锡及其混合物、合金、化合物组成的组。

具体地,所述金属导电层通过电镀、化学气相沉积、磁控溅射等方法附着在导电聚合物表面。

本发明有益效果如下:

(1)本发明的线路板,可用于立体线路板的制作,相对于现有立体线路板采用LDS技术,生产效率高,制作成本低,可大批量生产,且制作方法环保,对环境不会造成污染;

(2)所制作的线路板在信号接收和传输效率、介电常数及介电损耗等电气性能上表现优异,介电性能等可依据需求进行调节。

附图说明

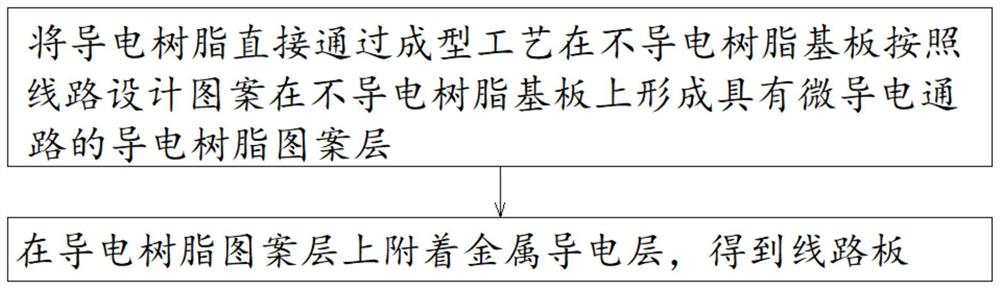

图1为本发明线路板的制作方法的流程示意图;

图2为本发明线路板的剖面结构示意图。

具体实施方式

下面结合附图,对本发明的技术方案进行详细地描述。显然,本实施方式中所描述的实施例仅仅只是本发明所包含内容的一个普通案例,并不是全部实施例。基于本发明中的实施例,本领域普通技术人员在没有做出不同于本发明权利要求项之外的其它创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,本发明的线路板的制作方法,具体包括如下步骤:

步骤1、将导电树脂直接通过成型工艺按照线路设计图案附着在不导电树脂基板1上,形成具有微导电通路的导电树脂图案层2,该导电树脂图案层2以便后续利于通过电镀或电化学等方式形成所述金属导电层3。

具体地,所述步骤1中,导电树脂图案层2是导电树脂直接通过注塑工艺、3D打印工艺或模压工艺等成型工艺形成,因此导电树脂图案层2不受线路板结构的影响,可以用于立体线路板的生产。

具体地,所述不导电树脂基板1通过注塑法形成,所述不导电树脂基板1优选为液晶聚合物树脂,本发明通过注塑法将液晶聚合物应用于硬质线路板的生产。

具体地,所述导电树脂为导电填料填充改性树脂材料,包括基体树脂及分散于基体树脂中的导电填料。

进一步地,所述导电树脂优选为导电填料填充改性液晶聚合物树脂,所述导电树脂图案层中的基体树脂优选为液晶聚合物树脂。

具体地,所述步骤1中,不导电树脂基板1和导电树脂图案层2可以共同采用二次注塑法制作形成,其中,通过第一次注塑完成不导电树脂基板1的形成,此时不导电树脂基板1表面留有线路凹槽,然后通过第二次注塑完成导电树脂图案层2的形成,导电树脂图案层2填充于不导电树脂基板1的线路凹槽内,从而通过二次注塑法完成不导电树脂基板1和导电树脂图案层2的制作。但由于材料流动性的限制,二次注塑法主要用于线路尺寸较粗放的线路形式。对于精细线路图案的线路板,优选3D打印工艺或模压工艺制作所述导电树脂图案层2。

步骤2、采用电镀、化学气相沉积、磁控溅射等方法,使导电树脂图案层2上附着形成金属导电层3,从而得到如图2所示的立体线路板。

具体地,本发明所得到的线路板,金属导电层3与导电树脂图案层2之间的结合力一般为5~10N。

具体地,所述导电树脂图案层2的厚度为0.2~500μm,如图2所示,所述导电树脂图案层2优选为凸出于不导电树脂基板1表面,从而沉积形成金属导电层3时,金属导电层3可同时附着在导电树脂图案层2的顶面和侧面,进而相当于加宽了金属导电层3的线宽,降低了信号传输时线路电阻。

本发明线路板的制作方法,将导电树脂直接通过成型工艺按照线路设计图案附着在不导电树脂基板1,形成具有微导电通路的立体的导电树脂图案层2,然后在导电树脂图案层2上附着金属导电层3,形成线路板;该方法不受基板结构影响,可以用于立体线路板的生产,且生产效率高,制作成本低,可大批量生产,所制作的线路板的电气性能优异。

其中导电树脂图案层2和不导电树脂基板1中,所述液晶聚合物树脂为热致液晶聚合物树脂,选自全芳香族聚酯、全芳香族聚酰胺、全芳香族聚醚酮等,优选为全芳香族聚酯类液晶聚合物。

所述的热致液晶聚合物树脂优选为芳香族二元酸(如对苯二甲酸、萘二甲酸)、芳香族二元酚(如对苯二酚、联苯二酚)与芳族羟基羧酸如对羟基苯甲酸(HBA)缩聚而成的热致液晶聚合物。

所述导电树脂中导电填料包括但不限于以下所列举的材料:

碳素材料类:炭黑、石墨、玻璃碳、碳纤维、碳珠、碳纳米管;

金属及金属氧化物类:金、银、铜、镍、铝及其合金,ITO(铟-锡氧化物)、锂-锰复合氧化物、五氧化二钒、氧化锡和钛酸钾;

导电陶瓷类:碳化钨、碳化钛及其复合物、硼酸钛、氮化钛。

其中所述金属导电层3选自由金、银、钯、铂、铑、铜、镍、铁、铟、锡、及其混合物、合金、化合物组成的组。

其中所述导电填料在导电树脂中的质量百分比为10%~90%;所述导电填料的粒径优选为小于20μm,更优选为10nm~10μm。

其中所述导电填料优选采用双螺杆或者多螺杆挤出机而均匀分散在基体树脂中。

为使得所述导电填料在基体树脂中分散均匀,所述导电树脂还包括偶联剂,所述偶联剂优选为硅烷偶联剂,所述偶联剂在导电树脂中的质量百分比为0.1%~2%。

其中所述不导电树脂基板1可以为介电常数小于4的基板,进一步优选为介电常数小于3.5的基板,介电损耗小于0.005,所制备的线路板可以应用于高速高频通讯行业。

其中所述不导电树脂基板1也可以为介电常数大于4的基板,介电损耗小于0.005,所制备的线路板可用于减小电路尺寸,节省电路空间,缩小天线面积,降低材料成本和组装成本。

以下通过具体实施例来阐明本申请的实施过程,并充分评价实施效果。除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

实施例1:制备立体线路板

(1)制作改性导电液晶聚合物树脂

本实施例的导电液晶聚合物树脂包括质量百分比如下的组分:30%液晶树脂(江门市德众泰工程塑胶科技有限公生产的LCPA3000树脂,熔点300℃,介电常数(DK)2.8,介电损耗(DF)0.0016),69%混合导电填料,1%硅烷偶联剂;其中混合导电填料为5%导电炭黑、30%碳纳米管和34%碳纤维粉。

制备过程具体包括:将上述混合导电填料加入高混机中,使混合导电填料温度升高100℃,再加入硅烷偶联剂对混合导电填料进行预处理,反应时间为1h,取出待用;将A3000 LCP树脂通过主喂料机加入到双螺杆挤出机中,同时在侧喂料机中加入预处理后的混合导电填料,温度控制在310℃条件下熔融挤出,切粒,即得改性导电液晶聚合物树脂。

(2)提供LCP材质的不导电树脂基板(江门市德众泰工程塑胶科技有限公生产的LCP L1000树脂,熔点330℃,DK 2.9,DF0.0017);将得到的改性导电液晶聚合物树脂通过模压的方法依据线路板的线路设计图案附着在不导电树脂基板上,得到厚度约100μm的导电树脂图案层;

(3)采用电镀的方法,使导电树脂图案层上附着形成金属导电层,得到立体线路板。

将实施例1得到的立体线路板的镀层金属导电层进行电镀结合力测试,其与电镀被覆层导电树脂图案层表面的剥离强度为8N。

实施例2:制备线路板

与实施例1相比,改性导电液晶聚合物树脂中,液晶树脂、导电填料质量百分比分别为70%、29%,其中导电填料为碳纳米管。其他技术特征均与实施例1相同,在此不再赘述。

将实施例2得到的线路板的镀层金属导电层进行电镀结合力测试,其与电镀被覆层导电树脂图案层表面的剥离强度为9N。

实施例3:制备线路板

与实施例1相比,改性导电液晶聚合物树脂中,液晶树脂、导电填料质量百分比分别为50%、49%,其中导电填料为导电炭黑。其他技术特征均与实施例1相同,在此不再赘述。

将实施例3得到的线路板的镀层金属导电层进行电镀结合力测试,其与电镀被覆层导电树脂图案层表面的剥离强度为7N。

对比例:制备线路板

与实施例1相比,不设置导电树脂图案层,直接在不导电树脂基板上电镀形成金属导电层。

将对比例得到的线路板的镀层金属导电层进行电镀结合力测试,其与电镀被覆层不导电树脂基板表面的剥离强度为2N。

由上述结果可知,本发明的制作方法,在实现立体线路板效果的同时,能够保证金属导电层与基板之间实现良好的结合。

本发明的线路板的制作方法,不受基板结构影响,可以用于立体线路板的生产,生产效率高,制作成本低,可大批量生产,且制作方法环保,对环境不会造成污染,所制作的立体线路板在信号接收和传输效率、介电常数及介电损耗等电气性能上表现优异,介电性能等可依据需求进行调节;本发明的线路板,其不导电树脂基板通过注塑法形成,可将液晶聚合物应用于硬质线路板的生产。

本发明虽已藉由上述实施例加以详细说明,但以上所述仅为使熟悉本技术者能更易于了解本发明,并非限定本发明的实施范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。故凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 孔连接层的制作方法、线路板的制作方法及线路板

- 单层线路板、高层线路板及高层线路板的制作方法