气缸套的制备方法及气缸套

文献发布时间:2023-06-19 12:11:54

技术领域

本发明实施例涉及气缸套制造领域,尤其涉及一种气缸套的制备方法及气缸套。

背景技术

汽车发动机一般包括机体、活塞以及气缸套,机体上设置有活塞孔,气缸套穿设在活塞孔内,活塞滑设在活塞孔内;在发动机工作时,燃料在气缸内燃烧,以驱动活塞在活塞孔内往复运动,进而向外输出动力。相关技术中,气缸套的内壁形成有耐磨层,以提高气缸的耐磨性能。制作时,通过珩磨的工艺将气缸的内壁研磨成网纹状,以形成耐磨层。

然而,相关技术中,通过珩磨的工艺形成耐磨层,制作难度较大。

发明内容

本发明实施例提供一种气缸套的制备方法及气缸套,用以解决相关技术中气缸套使用珩磨工艺,制备难度大的问题。

本发明实施例提供一种气缸套的制备方法,其包括:

制备呈管状的第一生胚和第二生胚,所述第一生胚的材质包括第一基材以及混合在所述第一基材内的成孔剂;

将所述第二生胚套设在所述第一生胚外;

对所述第一生胚和所述第二生胚进行烧结,以使所述第一生胚和所述第二生胚形成一体结构,并且所述成孔剂在烧结过程中使所述第一基材内形成多孔结构;

将烧结后的所述一体结构加工成预设尺寸。

在一种可实现方式中,制备所述第一生胚包括:

形成粉末状的所述第一基材和所述成孔剂,并将所述第一基材和所述成孔剂混合;通过模压法形成所述第一生胚。

在一种可实现方式中,所述第一基材的材质包括铁、碳、硅、铬、铜、镍;所述成孔剂的材质包括碳酸氢铵。

在一种可实现方式中,所述铁的质量比为90%-92%,所述碳的质量比为2%-3.6%,所述硅的质量比为1.2%-2.8%,所述铬的质量比为0.25%-0.4%,所述铜的质量比为0.4%-1.7%,所述镍的质量比为0.01%-2%,所述成孔剂的质量比为0.1%-1%。

在一种可实现方式中,所述第一基材的材质还包括硼。

在一种可实现方式中,制备所述第二生胚包括:

形成粉末状的第二基材;

将所述第二基材通过模压法形成所述第二生胚。

在一种可实现方式中,所述第二基材的材质包括铁、碳、硅、铬、铜。

在一种可实现方式中,所述铁的质量比为90%-92%,所述碳的质量比为2%-3.6%,所述硅的质量比为1.2%-2.8%,所述铬的质量比为0.25%-0.4%,所述铜的质量比为0.4%-1.7%。

在一种可实现方式中,烧结温度为800℃-2000℃,烧结时间为0.5小时-50小时。

本发明实施例还提供一种气缸套,所述气缸套采用如上述的气缸套的制备方法制备。

本发明实施例提供一种气缸套的制备方法及气缸套。第一生胚的材质包括第一基材以及混合在第一基材内的成孔剂,第二生胚套设在第一生胚的外侧,在烧结的过程中,第一生胚和第二生胚形成一体结构,并且在烧结的过程中第一基材内的成孔剂生成气体,使得第一基材内形成多孔结构,进形成耐磨层;将烧结后的一体结构加工成预设尺寸。与通过珩磨的工艺在气缸套的内壁形成网纹结构相比,无需进行复杂的机械加工,简小了气缸套的制作难度。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

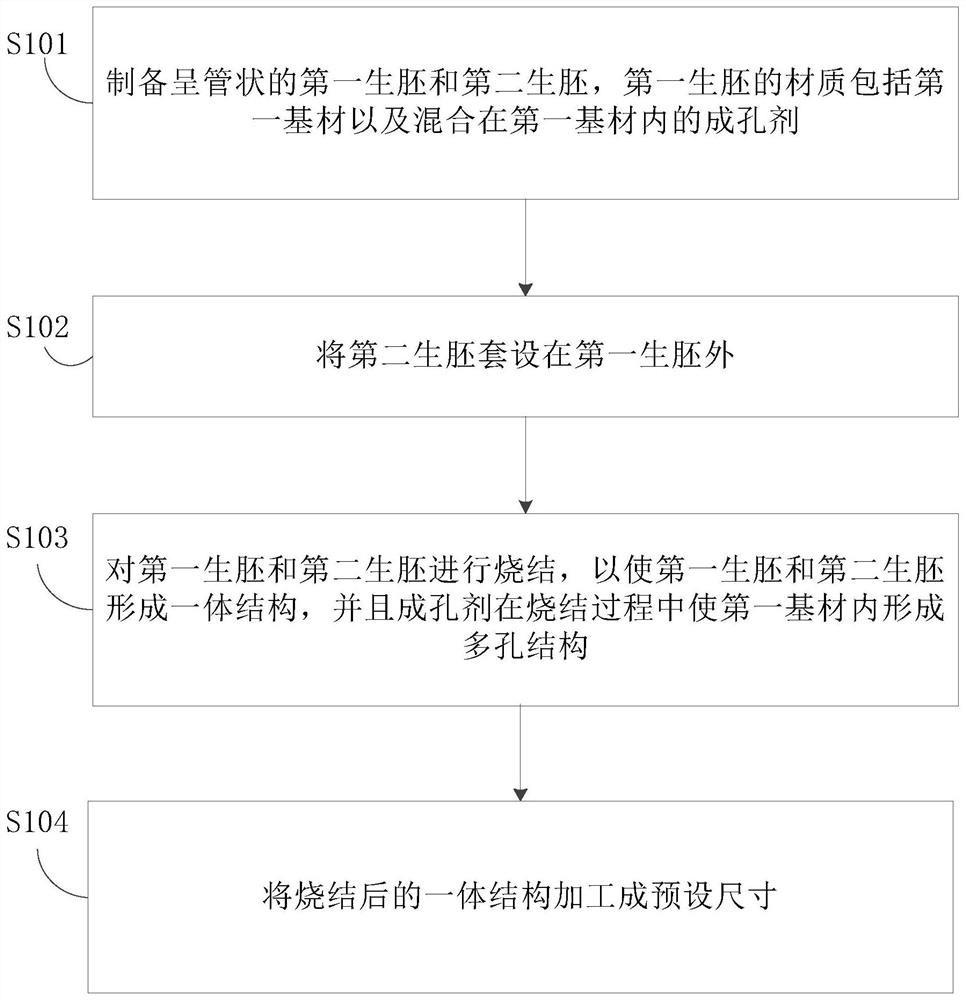

图1为本发明实施例提供的气缸套的制备方法流程图;

图2为本发明实施例提供的气缸套的平行于中垂线方向的剖面图;

图3为本发明实施例提供的气缸套的垂直于中垂线方向的剖面图;

图4为本发明实施例提供的气缸套的局部放大图。

附图标记说明:

10、气缸套;

11、耐磨层;

12、管体。

具体实施方式

为了清楚理解本申请的技术方案,首先对现有技术的方案进行详细介绍。

本发明实施例提供一种气缸套的制备方法及气缸套。该气缸套的制备方法在气缸套的生胚内添加成孔剂,成孔剂在烧结过程中能够形成多孔结构,该多孔结构即为气缸套的耐磨层,从而降低了气缸套的工艺制备难度,简化了气缸套的制备方法。

下面结合附图对本发明的几种可选地实现方式进行介绍,当本领域技术人员应当理解,下述实现方式仅是示意性的,并非是穷尽式的列举,在这些实现方式的基础上,本领域技术人员可以对某些特征或者某些示例进行替换、拼接或者组合,这些仍应视为本发明的公开内容。

图1为本发明实施例提供的一种气缸套的制备方法流程图,图2为本发明实施例提供的气缸套的平行于中垂线方向的剖面图,图3为本发明实施例提供的气缸套的垂直于中垂线方向的剖面图,图4为图3中气缸套的A处的局部放大图。

如图1所示,本实施例提供的气缸套的制备方法包括以下步骤:

步骤S101、制备呈管状的第一生胚和第二生胚,第一生胚的材质包括第一基材以及混合在第一基材内的成孔剂。

气缸套设置在发动机的缸孔内,活塞滑设在气缸套内,并且在气缸套内往复运动,进而带动曲轴转动,以向外输出动力;气缸套包括呈管状的管体以及设置在管体内壁上的耐磨层,耐磨层可以减小活塞对管体12的磨损,进而提高气缸套的使用寿命。

本实施例中,呈管状的第一生胚用于形成耐磨层11,呈管状的第二生胚用于形成管体12,将第一生胚与第二生胚相融合即可形成气缸套10的结构。

本实施例提供的气缸套的制备方法,在制备第一生胚和第二生胚之后还包括:

步骤S102、将第二生胚套设在第一生胚外。

值得说明的是,第二生胚的内径与第一生胚的外径相等或者相近,以在将第一生胚套设在第二生胚外侧后,在后续制程时,第二生胚形成的管体12和第一生胚形成的耐磨层11能够形成一体结构。

进一步地,在将第二生胚套设在第一生胚外后,本实施例提供的气缸套的制备方法还包括:

步骤S103、对第一生胚和第二生胚进行烧结,以使第一生胚和第二生胚形成一体结构,并且成孔剂在烧结过程中使第一基材内形成多孔结构。

通过烧结的工艺,使得第二生胚形成管体12,第一生胚形成耐磨层11,并且管体12与耐磨层11为一体结构,进而形成气缸套。

本实施例中,由于第一生胚的第一基材内混合成孔剂,在烧结的过程中,成孔剂会发生反应,生成气体,进而在第一基材内形成多孔结构;以提高耐磨层11的耐磨性,进而提高气缸套的使用寿命。第二生胚在烧结的过程中会形成致密结构,以保证气缸套10的强度及硬度。

值得说明的是,本实施例对成孔剂的材质不作限制,成孔剂在烧结的过程中可以通过物理变化或者化学变化等形式在第一基材内形成多孔结构。多孔结构是由多孔材料构成,这里的多孔材料是指一种由相互贯通或封闭的孔洞构成网格结构的材料,孔洞的边界或表面由支柱或平板构成。

步骤S104、将烧结后的一体结构加工成预设尺寸。

需要说明的是,需要对烧结后的一体结构进行加工,以便形成所需的具有预设尺寸的气缸套。可以使用切削加工的方法对一体结构的内表面和外表面进行加工成型。值得说明的是,对一体结构的内表面的切削深度应该小于第一生胚的厚度,以便加工后的气缸套10能够保留耐磨层11。

本实施例提供的气缸套的制备方法,第一生胚的材质包括第一基材以及混合在第一基材内的成孔剂,第二生胚套设在第一生胚的外侧,在烧结的过程中,第一生胚和第二生胚形成一体结构,并且在烧结的过程中第一基材内的成孔剂生成气体,进而使得第一基材内形成多孔结构,进而形成耐磨层11;将烧结后的一体结构加工成预设尺寸。与通过珩磨的工艺在气缸套的内壁形成网纹结构相比,无需进行复杂的机械加工,简小了气缸套的制作难度。

另外,由于成孔剂混合在第一基材内,在烧结过程中,形成的多孔结构均匀的分布在耐磨层11中,提高了耐磨层11的耐磨性和耐蚀性,提高了气缸套10的使用寿命和可靠性。多孔结构还能够容纳较多的润滑油,并且提高了气缸套10的容污能力,防止杂质对摩擦副的伤害。

作为一种可选实施方式,本实施例中制备第一生胚的具体步骤包括:

形成粉末状的第一基材和成孔剂,并将粉末状的第一基材和成孔剂混合。

如此设置,呈粉末状的第一基材和成孔剂可以混合均匀,也就是说成孔剂均匀的分布在第一基材内,以使得形成的多孔结构可以在耐磨层11内均匀的分布。

在一种可实现的方式中,第一基材和成孔剂可以使用球磨法或者常规混粉法进行混合。

可选地,第一基材的材质可以包括铁、碳、硅、铬、铜以及镍,共六种材质,成孔剂的材质可以包括碳酸氢铵。其中,碳材质可以为石墨。在一种可实现的方式中,成孔剂还可以是其他能够在高温下分解成气体的铵盐。

具体的,本实施例中,将金属铁粉末、石墨粉末、金属硅粉末、金属铬粉末、金属铜粉末、金属镍粉末以及碳酸氢铵粉末混合在一起。其中,碳酸氢铵在烧结过程中会发生分解反应,分解成二氧化碳、水蒸气和氨气,进而形成多个气泡,并随着气泡的破裂分散到第一基材内,如此,第一生胚即可形成多孔洞结构。当温度继续升高时,氨气在第一基材内的镍的催化下分解出活性氮,氮与铁具有极强的亲和力,因而可以和铁发生反应生成金属相,该金属相即为Fe

在一种可实现方式中,铁的质量比为90%-92%,碳的质量比为2%-3.6%,硅的质量比为1.2%-2.8%,铬的质量比为0.25%-0.4%,铜的质量比为0.4%-1.7%,镍的质量比为0.1%-2%,成孔剂的质量比为0.01%-1%。通过上述配比形成的第一生胚能够进一步的提高气缸套10耐磨层11的强度与耐磨性能。当然,在实际应用中需要根据功能需求选择不同的配方。具体来说,例如根据多孔结构内部孔洞的大小以及数量不同,可以相应的改变成孔剂粉末的直径、重量及其与第一基材的混合方式。

可选地,第一基材的材质还包括硼。通过在第一基材内添加硼粉末,可以进一步提高气缸套10耐磨层11的耐磨性能。相应的,由于气缸套10的耐磨层11主要用于与活塞相接触,用于形成气缸套10管体12的第二基材可以相应的降低强度或者硬度要求。因此,在一些示例中,第二基材的材质可以省略硼或者铬等能够提高气缸套10硬度的材质。如此,在保证气缸套10性能满足要求的前提下,可以降低气缸套10整体的生产成本。

在上述实现方式中,将粉末状的第一基材和成孔剂混合之后,通过模压法形成第一生胚。具体地,可以将粉末状的第一基材和成孔剂混合后的粉末放入到模具中,之后对粉末进行挤压,使其形成具有一定密度的第一生胚。

具体的,本实施例中,压制过程中的压制压力可以为100MPa-600MPa,例如可以为100MPa、300MPa或者600MPa;压制成形的温度可以为10℃-250℃,例如可以为10℃、130℃或者250℃;压制成形的时间可以为1分钟-2小时,例如可以为1分钟、1小时或者2小时。当然,在第一生胚的实际制备过程中,可以根据不同的需要选择不同的压制工艺参数,在此不做限定。

本实施例中制备第二生胚的具体步骤包括:

形成粉末状的第二基材。

可选地,第二基材的材质包括铁、碳、硅、铬以及铜,共五种材质。其中,碳材质可以为石墨。

本实施例中,第二基材可以为粉末状材质,以便第二基材中的材质能够进行充分的混合。在一种可实现的方式中,第二基材可以使用球磨法或者常规混粉法进行混合。

具体的,本实施例中,将金属铁粉末、石墨粉末、金属硅粉末、金属铬粉末、金属铜粉末混合在一起,以便第二基材内的多种材质均匀的分布,从而进一步的提高气缸套10管体12的强度以及硬度。

可选地,铁的质量比为90%-92%,碳的质量比为2%-3.6%,硅的质量比为1.2%-2.8%,铬的质量比为0.25%-0.4%,铜的质量比为0.4%-1.7%。通过上述配比形成的第二生胚能够进一步的提高气缸套10耐磨层11的强度与耐磨性能。当然,在实际应用中需要根据功能需求选择不同的配方。

在形成粉末状的第二基材之后,将第二基材通过模压法形成第二生胚。

具体地,可以将第二基材混合后的粉末放入到模具中,之后对粉末进行挤压,使其形成具有一定密度的第二生胚。

本实施例中,压制过程中的压制压力可以为100MPa-600MPa,例如可以为100MPa、300MPa或者600MPa;压制成形的温度可以为10℃-250℃,例如可以为10℃、130℃或者250℃;压制成形的时间可以为1分钟-2小时,例如可以为1分钟、1小时或者2小时。当然,在第二生胚的实际压制过程中,可以根据不同的需要选择不同的压制工艺参数,在此不做限定。

作为一种可选实施方式,本实施例中,第一生胚与第二生胚的烧结温度可以为800℃-2000℃,例如可以为800℃、1400℃或者2000℃;烧结时间可以为0.5小时-50小时,例如可以为0.5小时、25小时或者50小时。需要说明的是,第一生胚与第二生胚需在保护气体氛围下采用低压烧结法或热等静压进行烧结,保护气氛例如可以为氩气或氮气。通过上述烧结过程以便第一生胚和第二生胚融合在一起,并且形成气缸套10耐磨层11的多孔结构。当然,在第一生胚和第二生胚的实际烧结过程中,可以根据不同的需要选择不同的烧结工艺参数,在此不做限定。

参照图2、图3以及图4,本发明实施例还提供一种气缸套10,气缸套10采用如上述的气缸套10的制备方法制备。

本实施例提供的气缸套,在制作时,先制作呈管状的第一生胚和第二生胚,第一生胚的材质包括第一基材以及混合在第一基材内的成孔剂;之后将第二生胚套设在第一生胚的外侧;在烧结的过程中,第一生胚和第二生胚形成一体结构,并且在烧结的过程中第一基材内的成孔剂生成气体,使得第一基材内形成多孔结构,进而形成耐磨层11;与通过珩磨的工艺在气缸套的内壁形成网纹结构相比,无需进行复杂的机械加工,简小了气缸套的制作难度。

另外,由于成孔剂混合在第一基材内,在烧结过程中,形成的多孔结构均匀的分布在耐磨层11中,提高了耐磨层11的耐磨性,提高了气缸套的使用寿命。并且还提高了气缸套的润滑性以及容污性,降低发动机出现材料粘结故障的概率。由于减少了珩磨工艺,还有利于降低加工成本。

本领域技术人员可以清楚地了解到,为描述的方便和简洁,仅以上述各功能模块的划分进行举例说明,实际应用中,可以根据需要而将上述功能分配由不同的功能模块完成,即将装置的内部结构划分成不同的功能模块,以完成以上描述的全部或者部分功能。上述描述的装置的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 气缸套、气缸套的制备工艺及应用该气缸套的发动机

- 气缸套的制备方法及气缸套