压缩机装配工艺

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及压缩机技术领域,尤其是涉及一种压缩机装配工艺。

背景技术

无油涡旋压缩机是通过成对的相错螺线相互运动形成由外向里连续缩小的压缩容腔变化,达到气流压缩。在吸气、压缩、排气工作过程中,静盘固定在机架上,动盘由曲轴驱动并用防自转机构制约,围绕静盘基圆中心,作很小半径的平面摆动。与常规往复回转式压缩机的不同在于,无油涡旋压缩机的两螺线相对运动间隙小但不接触,两螺线相对运动的线速度较低。根据以上原理,无油涡旋压缩机的特点是压缩腔内没有金属摩擦,压缩机噪音小,寿命长。但是,显而易见无油涡旋压缩机的机械加工精度要求高,生产技术要求高。

无油涡旋压缩机在装配时,动盘的偏心距应在合理的范围内,一方面可减少压缩泄漏,另一方面保证动盘转动的顺畅性和稳定性。但是,在现有的压缩机装配过程中,没有设置对动盘的偏心距进行检测的步骤,只有在压缩机产品全部装配完成后再进行压缩泄漏量的测量。一旦压缩泄漏量不符合要求,则需要对动盘的偏心距进行调节,然而此时动盘位于压缩机产品的内部,需要将静盘组件进行拆卸才能对动盘的偏心距进行调节,费时费力。而且,曲轴已不能从机座取出,如需借助调节曲轴的偏心度进而调整动盘的偏心距,只能通过手工调节曲轴的偏心度,且手工调心属于技术工种,费时费力。可见,动盘的偏心距的调节问题成为影响压缩机批量生产的瓶颈问题,进而降低了压缩机产品的装配精度要求,导致压缩机产品的机构组件之间在运行过程中容易出现不稳定问题,从而导致压缩机的整体运行噪音增大,影响产品的使用性能。

发明内容

本发明的主要目的是提供一种装配精度高、品质优良、生产效率高、生产成本低且能适应批量生产要求的压缩机装配工艺。

为了实现本发明的主要目的,本发明提供一种压缩机装配工艺,压缩机包括传动组件,压缩机装配工艺包括偏心距检测步骤,偏心距检测步骤包括:控制传动组件的曲轴旋转,并检测传动组件的动盘的偏心距;传动组件的动盘与传动组件的曲轴的一端连接。

由上述方案可见,压缩机产品在装配时,动盘的偏心距应在合理的范围内,一方面可减少压缩泄漏,另一方面保证动盘转动的顺畅性和稳定性。本发明压缩机装配工艺的偏心距检测步骤在控制传动组件的曲轴旋转的同时,检测传动组件的动盘的偏心距,即在尚未装配静盘之前对动盘的偏心距进行检测管控,避免压缩机整机装配完成后对压缩泄漏量的测量不合格时,需要对静盘进行拆卸才能对动盘的偏心距进行调节,费时费力。从而,本发明压缩机装配工艺的生产效率高,生产成本低,并能适应批量生产要求。采用本发明压缩机装配工艺的压缩机产品的装配精度高,而且品质优良。

一个优选的方案是,传动组件包括驱动组件和动盘组件,驱动组件包括机座组件和曲轴组件,机座组件包括机座,曲轴组件包括曲轴,曲轴可转动地支撑在机座上;动盘组件包括固定座组件、动盘以及多个偏心销组件,固定座组件包括固定座,动盘可转动地支撑在固定座上;多个偏心销组件在曲轴的周向上均匀分布,每一个偏心销组件包括偏心销,偏心销的第一端可转动地支撑在机座上,偏心销的第二端可转动地支撑在固定座上,一个压板通过螺钉紧固在机座上并盖合在一个偏心销的第一端;在执行偏心距检测步骤之前,压缩机装配工艺还包括传动组件装配步骤,传动组件装配步骤包括:装配驱动组件和动盘组件,并将压板通过螺钉紧固在机座上形成传动组件;在检测传动组件的动盘的平行度时,调整螺钉的锁紧扭矩。

更进一步的方案是,压缩机装配工艺还包括驱动组件装配步骤,驱动组件装配步骤包括:装配机座组件和曲轴组件,并在曲轴的一端压装第一轴承的轴承内圈形成驱动组件。

更进一步的方案是,压缩机装配工艺还包括机座组件装配步骤,机座组件装配步骤包括:测量机座的每一个第一轴承座与机座的基准之间的第一高度,如第一高度在标准范围值内,则在每一个第一轴承座内压装一个油封和两个第二轴承形成机座组件;其中,一个偏心销的第一端与一个第一轴承座内的一个油封和两个第二轴承适配。

更进一步的方案是,驱动组件还包括安装座,曲轴组件通过安装座装配在机座组件上;压缩机装配工艺还包括安装座组件装配步骤,安装座组件装配步骤包括:将安装座热装配至曲轴组件形成安装座组件,并将安装座组件进行冷却处理;在执行安装座组件装配步骤之后,驱动组件装配步骤包括:装配机座组件和安装座组件,并在曲轴的一端压装轴承内圈形成驱动组件。

更进一步的方案是,压缩机装配工艺还包括固定座组件装配步骤,固定座组件装配步骤包括:在固定座上压装第一轴承的轴承外圈形成固定座组件;轴承外圈与轴承内圈适配。

更进一步的方案是,每一个偏心销组件还包括两个套接在偏心销的第二端上的第三轴承,压缩机装配工艺还包括偏心销组件装配步骤和动盘组件装配步骤;偏心销组件装配步骤包括:两个第三轴承装配至偏心销的第二端形成偏心销组件;测量偏心销的配重轮与远离配重轮的第三轴承之间的第二高度,并判断第二高度是否在标准范围值内;固定座组件装配步骤包括:测量固定座的第二轴承座与固定座的基准之间的第三高度,如第三高度在标准范围值内,则将轴承外圈压装在固定座上形成固定座组件;动盘组件装配步骤包括:测量动盘的装配端与动盘的基准之间的第四高度,如第四高度在标准范围值内,则将固定座组件安装至动盘上,并将第二高度在标准范围值内的偏心销组件安装至固定座上形成动盘组件,再测量动盘组件的动盘的基准与偏心销的配重轮之间的第五高度,并判断第五高度是否在标准范围值内。

更进一步的方案是,压缩机装配工艺还包括压缩机总成装配步骤,压缩机总成装配步骤包括:将静盘安装至传动组件上形成压缩机总成。

更进一步的方案是,压缩机装配工艺还包括磨合试验步骤,磨合试验步骤包括:驱动压缩机总成的曲轴旋转,并为压缩机总成供给气体;在曲轴的不同转速、压缩机总成的不同排气压力以及压缩机总成的不同运转时长的工况下,获取压缩机总成的吸气温度,获取压缩机总成的吸气压力,获取压缩机总成的排气温度,获取压缩机总成的排气量。

更进一步的方案是,在执行磨合试验步骤时,压缩机装配工艺还包括性能测试步骤,性能测试步骤包括:获取压缩机总成在平移方向上的振动位移;平移方向垂直于曲轴的轴向。

附图说明

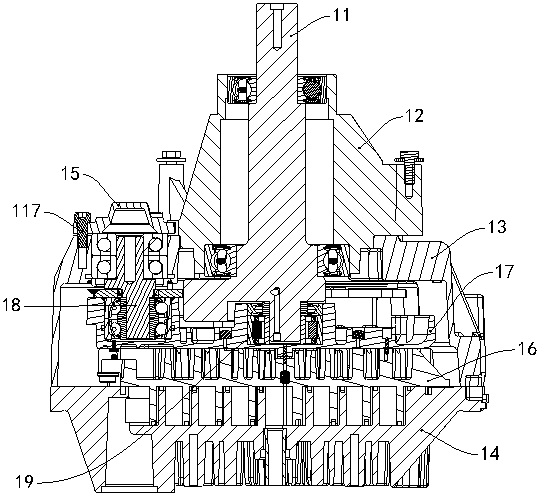

图1是采用本发明压缩机装配工艺的压缩机总成的结构图。

图2是采用本发明压缩机装配工艺的压缩机总成的剖视图。

图3是采用本发明压缩机装配工艺的压缩机总成的安装座组件的结构剖视图。

图4是采用本发明压缩机装配工艺的压缩机总成的机座的剖视图。

图5是采用本发明压缩机装配工艺的压缩机总成的机座组件的结构分解图。

图6是采用本发明压缩机装配工艺的压缩机总成的驱动组件的结构剖视图。

图7是采用本发明压缩机装配工艺的压缩机总成的偏心销组件的剖视图。

图8是采用本发明压缩机装配工艺的压缩机总成的固定座组件的剖视图。

图9是采用本发明压缩机装配工艺的压缩机总成的动盘组件的剖视图。

图10是采用本发明压缩机装配工艺的压缩机总成的传动组件的结构分解图。

图11是采用本发明压缩机装配工艺的压缩机总成的传动组件的剖视图。

图12是采用本发明压缩机装配工艺的定位工装机构和平行度检测机构的配合结构图。

图13是采用本发明压缩机装配工艺的定位工装机构和平行度检测机构的配合剖视图。

图14是采用本发明压缩机装配工艺的旋转检测机构的结构图。

图15是采用本发明压缩机装配工艺的偏心距检测机构的结构图。

图16是采用本发明压缩机装配工艺的偏心距检测机构的局部分解图。

图17是采用本发明压缩机装配工艺的偏心距检测机构的第一局部结构图。

图18是采用本发明压缩机装配工艺的偏心距检测机构的第二局部结构图。

图19是采用本发明压缩机装配工艺的偏心距检测机构的检测模块的结构图。

图20是采用本发明压缩机装配工艺的压缩机总成的局部分解图。

图21是采用本发明压缩机装配工艺的压缩机性能测试装置的结构图。

图22是采用本发明压缩机装配工艺的压缩机性能测试装置的第一局部结构图。

图23是采用本发明压缩机装配工艺的压缩机性能测试装置的第二局部结构图。

图24是采用本发明压缩机装配工艺的压缩机性能测试装置的第三局部结构图。

图25是采用本发明压缩机装配工艺的压缩机性能测试装置的噪音检测机构的结构图。

图26是采用本发明压缩机装配工艺的压缩机性能测试装置的工装组件的结构剖视图。

图27是采用本发明压缩机装配工艺的压缩机性能测试装置的压紧检测机构的第一视角剖视图。

图28是采用本发明压缩机装配工艺的压缩机性能测试装置的压紧检测机构的第二视角剖视图。

以下结合附图及实施例对本发明作进一步说明。

具体实施方式

参见图1和图2,压缩机总成1包括曲轴11、机座13、三个偏心销18、固定座17、动盘16和静盘14,曲轴11可转动地支撑在机座13上,动盘16安装在固定座17上,且固定座17套接在曲轴11上。其中,三个偏心销18在曲轴11的周向上均匀分布,每一个偏心销18的第一端可转动地支撑在机座13上,每一个偏心销18的第二端可转动地支撑在固定座17上,一个压板15通过螺钉117紧固在机座13上并盖合在一个偏心销18的第一端。而且,静盘14与动盘16配合并固定安装在机座13上。

本实施例压缩机装配工艺包括曲轴组件装配步骤、安装座组件装配步骤、机座组件装配步骤、驱动组件装配步骤、偏心销组件装配步骤、固定座组件装配步骤、动盘组件装配步骤、传动组件装配步骤、偏心距检测步骤、压缩机总成装配步骤、磨合试验步骤以及性能测试步骤,各个步骤的具体执行过程如下。

参见图3,首先执行曲轴组件装配步骤,如果曲轴11是本身自带有配重块112的一体轴,则在配重块112的油道口处安装油杯113,并在曲轴11的两端分别压装第四轴承110和第五轴承111,从而组成曲轴组件;如果曲轴11是分体轴,则需要在曲轴11上装配配重块112,并在配重块112的油道口处安装油杯113,在曲轴11的两端分别压装第四轴承110和第五轴承111,从而组成曲轴组件。

随后,执行安装座组件装配步骤,将安装座12热装配至曲轴组件装配步骤装配好的曲轴组件上,形成安装座组件,并将该安装座组件进行冷却处理,对热装的安装座组件进行降温处理,提高安装座组件的装配精度。具体地,曲轴组件的第四轴承110和第五轴承111分别位于安装座12的第四轴承座和第五轴承座内,使得曲轴11可转动地支撑在安装座12上。

参见图4和图5,在执行曲轴组件装配步骤或者执行安装座组件装配步骤的过程中,可同步执行机座组件装配步骤,测量机座13的每一个第一轴承座131与机座13的基准之间的第一高度H1,如第一高度H1在标准范围值内,则在每一个第一轴承座131内压装一个油封115和两个第二轴承114,从而形成机座组件。具体地,机座13开设有三个第一轴承座131,一个第一轴承座131内压装一个油封115和两个第二轴承114,使得在后续的装配步骤中,一个偏心销18的第一端与一个第一轴承座131内的一个油封115和两个第二轴承114适配。在本实施例安装座组件装配步骤中,机座13在装配前进行重点装配尺寸第一高度H1进行管控,确保机座组件的装配精度和品质,并提高产品的整体精度和质量。

参见图6,接着执行驱动组件装配步骤,装配机座组件和曲轴组件,并在曲轴11的一端压装第一轴承19的轴承内圈191形成驱动组件。具体地,在执行安装座组件装配步骤之后,本实施例驱动组件装配步骤包括:将机座组件装配步骤装配好的机座组件和安装座组件装配步骤装配好的安装座组件进行装配,并在曲轴11的一端压装第一轴承19的轴承内圈191,从而形成驱动组件。其中,本实施例安装座组件的安装座12通过螺栓紧固在机座组件的机座13上,使得曲轴11可转动地支撑在安装座12和机座13上。

参见图7,在执行曲轴组件装配步骤、安装座组件装配步骤、机座组件装配步骤、驱动组件装配步骤的过程中,可同步执行偏心销组件装配步骤,将两个第三轴承116装配至一个偏心销18的第二端形成偏心销组件,之后测量该偏心销18的配重轮与远离配重轮的第三轴承116之间的第二高度H2,并判断第二高度H2是否在标准范围值内。若第二高度H2在标准范围值内,则该偏心销组件便可进行后续的装配工作。可见,每一个偏心销组件包括一个偏心销18和两个套接在该偏心销18的第二端上的第三轴承116。在本实施例偏心销组件装配步骤中,对装配完成的偏心销组件进行重点装配尺寸第二高度H2进行管控,对偏心销组件进行分选,确保在一定公差范围内的三组偏心销组件能够装配至同一个压缩机,使得后续增加调整垫片时不会出现偏差,确保偏心销组件的装配精度和品质的同时,并提高压缩机产品的整体精度和质量。

参见图8,在执行曲轴组件装配步骤、安装座组件装配步骤、机座组件装配步骤、驱动组件装配步骤、偏心销组件装配步骤的过程中,可同步执行固定座组件装配步骤,在固定座17上压装第一轴承19的轴承外圈192形成固定座组件。具体地,本实施例固定座组件装配步骤包括:测量固定座17的第二轴承座171与固定座17的基准之间的第三高度H3,如第三高度H3在标准范围值内,则将第一轴承19的轴承外圈192压装在固定座17上,从而形成固定座组件。其中,第一轴承19的轴承外圈192与第一轴承19的轴承内圈191适配。在本实施例固定座组件装配步骤中,固定座17在装配前进行重点装配尺寸第三高度H3进行管控,确保固定座组件的装配精度和品质,并提高产品的整体精度和质量。

参见图9,接着执行动盘组件装配步骤,测量动盘16的装配端与动盘16的基准之间的第四高度H4,如第四高度H4在标准范围值内,则将固定座组件装配步骤装配好的固定座组件安装至动盘16上,并将第二高度H2在标准范围值内的偏心销组件安装至固定座17上,从而形成动盘组件,再测量该动盘组件的动盘16的基准与偏心销18的配重轮之间的第五高度H5,并判断第五高度H5是否在标准范围值内。具体地,固定座组件的固定座17通过螺栓紧固安装在动盘16上,一个偏心销组件适配一个固定座17的第二轴承座171,则一个偏心销组件的两个第三轴承116压装至一个第二轴承座171内。其中,第二高度H2、第三高度H3和第四高度H4的总和应当等于第五高度H5,若第五高度H5在标准范围值内,则该动盘组件便可进行后续的装配工作。在本实施例动盘组件装配步骤中,动盘16在装配前进行重点装配尺寸第四高度H4进行管控,并对装配完成的动盘组件进行重点装配尺寸第五高度H5进行管控,从而确保动盘组件的装配精度和品质,并提高产品的整体精度和质量。

参见图10和图11,进一步执行传动组件装配步骤,将驱动组件装配步骤装配好的驱动组件和动盘组件装配步骤装配好的动盘组件进行装配,并将压板15通过螺钉117紧固在机座13上,从而形成传动组件,在检测该传动组件的动盘16的平行度时,调整螺钉117的锁紧扭矩。具体地,驱动组件的曲轴11上的第一轴承19的轴承内圈191压装至动盘组件的固定座17上第一轴承19的轴承外圈192内,且动盘组件的一个偏心销18的第一端压装至驱动组件的机座13的一个第一轴承19座131内的一个油封115和两个第二轴承114内,从而使得传动组件的动盘16与传动组件的曲轴11的一端连接。

参见图12和图13,平行度检测机构9在竖直方向上位于定位工装机构5的下方,定位工装机构5包括顶升控制组件、第二弹性件以及工装板52,顶升控制组件可控制工装板52在竖直方向上远离平行度检测机构9移动,第二弹性件迫使工装板52朝向平行度检测机构9移动。本实施例定位工装机构5还包括装配座51,装配座51安装在工作台上,工装板52位于装配座51的上方。具体地,第二弹性件为复位弹簧54,顶升控制组件为顶升气缸55,顶升气缸55安装在装配座51的下端面上,顶升气缸55的活塞杆56贯穿装配座51并可抵接在工装板52上。工装板52远离装配座51的一端开设有限位孔,装配座51上设置有导柱53,导柱53的轴肩端穿过限位孔设置,复位弹簧54套设在导柱53上,且复位弹簧54的两端分别抵接在限位孔的内凹面和导柱53的轴肩之间。

平行度检测机构9包括升降控制组件、升降板94以及多个第二位移传感器97,升降控制组件可控制升降板94在竖直方向上移动。多个第二位移传感器97设置在升降板94上并在周向上均匀分布。具体地,本实施例升降控制组件为升降气缸91,升降气缸91位于升降板94的下方并安装在悬板92上,该悬板92通过连接杆96与装配座51连接。升降气缸91的活塞杆与升降板94连接,升降板94通过直线轴承93可在竖直方向上移动地套设在连接杆96上。装配座51靠近升降板94的端面设置有第一等高限位柱910,升降板94靠近装配座51的端面设置有第二等高限位柱99,第一等高限位柱910和第二等高限位柱99在竖直方向上对应设置。升降气缸91的活塞杆驱动升降板94在竖直方向上向上移动,当第二等高限位柱99与第一等高限位柱910抵接后,则升降板94到达了检测位置,升降板94上的第二位移传感器97对工装板52上的产品进行检测,提高工作的可靠性。

在执行传动组件装配步骤的过程中,将传动组件放置在工装板52上,顶升气缸55的活塞杆抵接在工装板52上并控制工装板52在竖直方向上远离平行度检测机构9移动,此时复位弹簧54处于被压缩状态。接着,对压板15上的螺钉117进行预紧。随后,顶升气缸55的活塞杆在竖直方向上远离工装板52移动并脱离工装板52,复位弹簧54在复位弹性力作用下迫使工装板52朝向平行度检测机构9移动进行复位。然后,升降控制组件控制升降板94在Z轴方向上向上移动,当升降板94到达了检测位置后,升降板94上的第二位移传感器97对工装板52上的传动组件的动盘16的端面距离进行检测,以便获取传动组件的动盘16的平行度,并在检测该传动组件的动盘16的平行度时,调整压板15上的螺钉117的锁紧扭矩。由于压板15上的螺钉117的拧紧扭矩大小是影响动盘16的偏心距的主要因素,而在本实施例传动组件装配步骤中,在检测传动组件的动盘16的平行度的同时,调整压板15上的螺钉117的锁紧扭矩,从而使得传动组件的动盘16达到较佳的平行度,进而使得动盘16获得更佳的偏心距,确保传动组件的装配精度和品质,从而提高产品的整体精度和质量。

进一步执行偏心距检测步骤,控制传动组件装配步骤装配好的传动组件的曲轴11旋转,并检测该传动组件的动盘16的偏心距。具体地,参见图14至图19,旋转检测机构6和偏心距检测机构7分别位于工作台上,偏心距检测机构7包括工装座72、配合座74、多个第一位移传感器75和多个检测模块73,配合座74位于工装座72的轴心下方,多个第一位移传感器75绕工装座72的轴心均匀分布地安装在配合座74的侧面上。多个检测模块73绕工装座72的轴心均匀分布地位于配合座74的外侧,每一个检测模块73包括移动控制组件、第一弹性件、连接板733、第一检测头732和第二检测头731,移动控制组件可控制连接板733在水平方向上远离配合座74移动,第一弹性件迫使连接板733在水平方向上朝向配合座74移动,第一检测头732和第二检测头731分别安装在连接板733上。第一检测头732位于工装座72的下方,一个第一检测头732在水平方向上朝向配合座74地与一个第一位移传感器75相对设置,第二检测头731位于工装座72的上方并在水平方向上朝向工装座72的轴心延伸,多个第二检测头731绕工装座72的轴心均匀分布。旋转检测机构6包括驱动控制组件、联轴器63、万向节65和旋转头66,联轴器63在竖直方向上延伸,驱动控制组件可控制联轴器63绕自身轴线旋转,联轴器63上设置有第一扭矩传感器64,万向节65连接在联轴器63和旋转头66之间,万向节65可控制旋转头66位于工装座72的轴心上方。本实施例驱动控制组件为驱动电机62,驱动电机62与联轴器63远离万向节65的一端连接并可控制联轴器63绕自身轴线旋转,即驱动电机62可控制联轴器63绕竖直方向旋转。

将传动组件装配步骤装配好的传动组件放置在偏心距检测机构7的工装座72上,控制旋转检测机构6的万向节65使得旋转头66位于工装座72的轴心上方并套接在传动组件的曲轴11的驱动端上,由于检测模块73的第一弹性件迫使连接板733在水平方向上朝向配合座74移动,使得连接板733上的第二检测头731抵接在传动组件的动盘16的外周面上。接着,旋转检测机构6的驱动控制组件控制联轴器63绕自身轴线旋转,由于联轴器63在竖直方向上延伸,则驱动控制组件控制联轴器63绕竖直方向旋转,并通过万向节65和旋转头66驱动曲轴11旋转,联轴器63上的第一扭矩传感器64用于检测曲轴11的旋转扭矩。同时,由于一个第一检测头732在水平方向上朝向配合座74地与一个第一位移传感器75相对设置,使得一个第一位移传感器75检测在水平方向上与其相对设置的第一检测头732的位移,从而获取动盘16的偏心距,从而对传动组件的动盘16的偏心距进行管控。偏心距检测工作完成后,驱动控制组件停止控制联轴器63旋转,控制万向节65使得旋转头66脱离旋转主轴16的第一端复位,检测模块73的移动控制组件控制连接板733在水平方向上远离配合座74移动,使得连接板733带动第二检测头731脱离动盘16的外周面,便可将传动组件从偏心距检测机构7的工装座72上取走。本实施例通过旋转检测机构6和偏心距检测机构7对传动组件的动盘16进行偏心距检测,检测结果精确可靠,而且旋转检测机构6和偏心距检测机构7的结构简单,操作方便快捷,在减轻人工操作强度的同时,大大提高工作效率,并节约生产成本。

具体地,移动控制组件包括控制气缸734和导向杆735,第一弹性件为压缩弹簧736,控制气缸734位于配合座74的下方并与导向杆735的第一端连接,导向杆735的第二端在连接板733的移动方向上延伸并贯穿连接板733设置。导向杆735的两端分别套接有第一挡环738和第二挡环737,第一挡环738位于连接板733靠近配合座74的第一侧并可抵接在连接板733的第一侧面上,第二挡环737位于连接板733远离配合座74的第二侧,压缩弹簧736套设在导向杆735上,且压缩弹簧736的两端分别抵接在连接板733的第二侧面和第二挡环737之间。当控制气缸734控制导向杆735在水平方向上远离配合座74移动时,第一挡环738抵接在连接板733的第一侧面上并迫使连接板733在水平方向上远离配合座74移动,此时压缩弹簧736处于被压缩状态。当控制气缸734控制导向杆735在水平方向上朝向配合座74移动时,压缩弹簧736的弹性恢复力迫使连接板733在水平方向上朝向配合座74移动。

此外,为了提高连接板733在水平方向上移动的稳定性,偏心距检测机构7还包括底板76,底板76安装在工作台上,配合座74安装在底板76的上端面,控制气缸734安装在底板76的下端面,底板76的上端面设置有多个滑轨77,多个滑轨77绕工装座72的轴心均匀分布并在水平方向上朝向配合座74延伸,每一个连接板733设置有滑块739,一个连接板733的滑块739可滑动地与一个滑轨77配合。而且,本实施例偏心距检测机构7还包括多个防护罩71,一个防护罩71盖合在一个检测模块73的外侧并安装在工作台21上,从而提高检测模块73的工作性能可靠性。

压缩机产品在装配时,动盘16的偏心距应在合理的范围内,一方面可减少压缩泄漏,另一方面保证动盘16转动的顺畅性和稳定性。本实施例压缩机装配工艺的偏心距检测步骤在控制传动组件的曲轴11旋转的同时,检测传动组件的动盘16的偏心距,即在尚未装配静盘14之前对动盘16的偏心距进行检测管控,避免压缩机整机装配完成后对压缩泄漏量的测量不合格时,需要对静盘14进行拆卸才能对动盘16的偏心距进行调节,费时费力。从而,本实施例压缩机装配工艺的生产效率高,生产成本低,并能适应批量生产要求。采用本实施例压缩机装配工艺的压缩机产品的装配精度高,而且品质优良。

参见图20,进一步执行压缩机总成装配步骤,将静盘14安装至完成偏心距检测步骤的传动组件上,形成压缩机总成1。具体地,静盘14通过多种锁紧件紧固安装在传动组件的机座13上。

然后,执行磨合试验步骤和性能测试步骤,其中磨合试验步骤包括:驱动压缩机总成1的曲轴11旋转,并为压缩机总成1供给气体;在曲轴11的不同转速、压缩机总成1的不同排气压力以及压缩机总成1的不同运转时长的工况下,获取压缩机总成1的吸气温度,获取压缩机总成1的吸气压力,获取压缩机总成1的排气温度,获取压缩机总成1的排气量。而性能测试步骤包括:获取压缩机总成1在平移方向上的振动位移,该平移方向垂直于曲轴11的轴向。

具体地,参见图21至图28,压缩机性能测试装置2包括机架22、旋转驱动机构27、移动控制机构23、工装组件24、压紧检测机构220、多个噪音检测机构250、机架外框21和冷却风道29,移动控制机构23可控制工装组件24在Y轴方向上移动地位于机架22上,具体地,工装组件24包括移动板241、治具板242和弹性件,移动控制机构23可控制移动板241在Y轴方向上移动地位于机架22上,治具板242设置在移动板241上,弹性件迫使治具板242远离移动板241移动,治具板242用于放置压缩机总成1。旋转驱动机构27在Z轴方向上位于治具板242的下方,压紧检测机构220在Z轴方向上位于治具板242的上方,机架外框21盖合在机架22上,移动控制机构23、工装组件24、压紧检测机构220、噪音检测机构250以及冷却风道29的出风端均位于机架外框21内。

旋转驱动机构27包括驱动轴273和旋转控制组件,驱动轴273在竖直方向上延伸并设置有第二扭矩传感器274,旋转控制组件可控制驱动轴273绕自身轴线旋转,机架22开设有与驱动轴273对应的贯通孔,放置在治具板242上的压缩机总成1的曲轴11的驱动端可与驱动轴273的顶端对接。具体地,旋转控制组件包括驱动电机271、主动轮279、同步带272和从动轮276,主动轮279套接在驱动电机271的转轴上,从动轮276套接在驱动轴273上,同步带272连接在主动轮279和从动轮276之间。驱动电机271的转轴驱动主动轮279旋转,同步带272同步带动从动轮276旋转,从而驱动驱动轴273旋转,同步驱动放置在治具板242上的压缩机总成1的曲轴11旋转,传动精度高。

本实施例旋转驱动机构27还包括支撑架275,支撑架275安装在机架22的下端面上,机架22的下端面还设置有用于支撑机架22的框架26。具体地,本实施例驱动轴273包括第一轴2731和第二轴2732,第一轴2731的第一端可转动地通过轴承支撑在框架26的底端支撑板261上,第一轴2731的第二端可转动地通过轴承支撑在支撑架275上,从动轮276套接在第一轴2731上并位于底端支撑板261和支撑架275之间,驱动电机271位于框架26的外部。扭矩传感器274连接在第一轴2731的第二端和第二轴2732的第一端之间,第二轴2732的两端分别通过轴承支撑在支撑架275上,放置在治具板242上的压缩机总成1的曲轴11的驱动端可与第二轴2732的第二端对接。

本实施例移动控制机构23包括控制气缸233、导轨231和滑块232,控制气缸233安装在机架22上,导轨231在水平方向上延伸地位于机架22上,滑块232设置在移动板241上并可滑动地与导轨231配合,控制气缸233的活塞杆在水平方向上延伸并与移动板241连接,治具板242设置在移动板241上。随着控制气缸233的活塞杆在水平方向上伸缩,从而可控制移动板241通过滑块232在导轨231上往复移动,即可控制移动板241在水平方向上往复移动,从而带动治具板242同步在水平方向上往复移动。机架22上设置有光电传感器210,该光电传感器210用于识别治具板242上是否放置有被检测产品。

本实施例噪音检测机构250包括检测控制组件和振动传感器2505,振动传感器2505在竖直方向上位于治具板242的上方,检测控制组件可控制振动传感器2505在水平方向上移动地接触在压缩机总成1的侧面上,振动传感器2505用于检测被测压缩机总成1在平移方向上的振动位移,该平移方向垂直于曲轴11的轴向,即平移方向与水平方向平行设置。具体地,本实施例噪音检测机构250还包括底板2502、前板2504和安装杆2503,安装杆2503在水平方向上延伸地连接在底板2502和前板2504之间,且安装杆2503设置有加速度传感器,从而提高压缩机总成1的振动测量精度。检测控制组件可控制底板2502在水平方向上移动,振动传感器2505安装在前板2504上。其中,本实施例检测控制组件为气缸2501。

本实施例工装组件24还包括导柱243和限位柱245,弹性件为复位弹簧244。导柱243的第一端与移动板241连接,导柱243的第二端在Z轴方向上延伸并贯穿治具板242设置,复位弹簧244的两端分别抵接在治具板242和移动板241之间并套设在导柱243上。限位柱245安装在移动板241上并位于治具板242和移动板241之间,在治具板242向下移动的过程中起到行程限制作用。

压紧检测机构220在竖直方向上通过安装架240支撑在治具板242的上方,压紧检测机构220包括压紧控制组件和压紧座221,压紧控制组件可控制压紧座221在Z轴方向上移动地抵压在压缩机总成1上。压紧座221开设有吸气通道2211和排气通道2212,吸气通道2211的第一端外接进气管道,吸气通道2211的第二端可与压缩机1的进气口131相对接,吸气通道2211设置有第一温度传感器223和压力变送器224,排气通道2212的第一端外接储气罐25,排气通道2212的第二端可与压缩机总成1的出气口相对接,排气通道2212设置有第二温度传感器225,排气通道2212与储气罐25之间的连接管道设置有流量传感器230,流量传感器230位于机架外框21内,储气罐25位于机架外框21的外部。

具体地,本实施例压紧控制组件为压紧气缸222,压紧气缸222安装在安装架240上,压紧气缸222的活塞杆在竖直方向上贯穿安装架240延伸并与压紧座221连接。本实施例吸气通道2211的数量为两个,每一个吸气通道2211的第一端外接进气管道,一个吸气通道2211的第二端可与压缩机总成1的一个进气口131相对接,每一个吸气通道2211设置有第一温度传感器223和压力变送器224。其中,冷却风道29的出风端朝向放置在治具板242上的压缩机总成1设置,冷却风道29的进风端贯穿机架外框21地外接冷风机,机架外框21设置有与机架外框21内部相连通的排气扇,本实施例排气扇位于机架外框21的顶端。

本实施例压缩机性能测试装置2在压缩机总成1进行磨合试验和性能测试时,首先移动控制机构23控制工装组件24在水平方向上朝外移动,接着取下位于工装组件24的治具板242上的已完成磨合试验和性能测试的压缩机总成1,随后将待磨合试验和性能测试的压缩机总成1放置在工装组件24的治具板242上,移动控制机构23控制工装组件24在水平方向上朝向机架外框21内部移动。

接着,压紧控制组件控制压紧座221在竖直方向上向下移动并抵压在待磨合试验和性能测试的压缩机总成1上,此时压紧座221的吸气通道2211的第二端与待磨合试验和性能测试的压缩机总成1的进气口相对接,压紧座221的排气通道2212的第二端与待磨合试验和性能测试的压缩机总成1的出气口相对接。随着压紧座221持续性向下抵压在待磨合试验和性能测试的压缩机总成1上,待磨合试验和性能测试的压缩机总成1的曲轴11的驱动端与驱动轴273的顶端对接,此时抵接在治具板242和移动板241之间的复位弹簧244处于被压缩状态。随后,检测控制组件控制振动传感器2505在水平方向上移动地接触在待磨合试验和性能测试的压缩机总成1的外周面上。

之后,旋转控制组件控制驱动轴273绕自身轴线旋转,从而驱动待磨合试验和性能测试的压缩机总成1的曲轴11旋转,冷风机打开,冷却风道29的出风端对待磨合试验和性能测试的压缩机总成1进行冷却,排气扇对机架外框21内部的气体进行排出。同时,进气管道为吸气通道2211供给气体。按照设定的测试程序驱动待磨合试验和性能测试的压缩机总成1的曲轴11旋转,根据不同的转速、排气压力以及运转时间,记录扭矩传感器274检测到的驱动轴273的扭矩、第一温度传感器223检测到的吸气通道2211内的吸气温度、压力变送器224检测到的吸气通道2211内的吸气压力、第二温度传感器225检测到的排气通道2212内的排气温度、流量传感器230检测到的排气量以及振动传感器2505检测到的振动位移,从而使得压缩机总成1进行磨合试验,并在磨合试验过程中获取压缩机总成1在不同条件下的吸排气温度、排气压力、驱动电机271的电流和储气罐25的压力,从而实现了压缩机总成1的磨合试验。而在性能测试时,获取压缩机总成1在不同条件下的吸排气温度、排气压力、驱动电机271的电流、储气罐25的压力、曲轴11的旋转扭矩和振动噪音数据,多项性能参数的全自动化检测,检测结果精确,测试方便快捷,大大提高测试工作效率,并节省成本。

经过本实施例磨合试验步骤和性能测试步骤后的压缩机总成1产品,装配精度高,品质优良。

以上实施例,只是本发明的较佳实例,并非来限制本发明实施范围,故凡依本发明申请专利范围的构造、特征及原理所做的等效变化或修饰,均应包括于本发明专利申请范围内。

- 一种涡旋压缩机及涡旋压缩机的装配工艺

- 涡旋压缩机、空调器及涡旋压缩机的装配工艺