一种智能五轴控制系统及方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及机床技术领域,特别涉及一种智能五轴控制系统及方法。

背景技术

目前,针对航空航天领域的复杂薄壁零件的高精密加工,多采用多轴铣削的加工方式,这就对多轴铣削加工装备的综合性能提出了更高的要求,数控系统作为多轴联动装备的重中之重,是实现加工制造自动化、精密化、集成化的基础。在现有数控系统的应用过程中,一般采用离线的方式对待加工零件进行刀具轨迹路径规划、并将刀位点后处理成机床能识别的加工程序代码,再将加工程序导入到数控系统之中。

航空领域复杂薄壁件在多轴铣削加工时,其加工质量和加工效率很难保证,现有的五轴数控加工中心系统当加工环境需求发生改变时,如加工过程中数据采集、信号监测等,研究人员很难对其进行后续功能开发,从而导致机床的加工适应性变差,以及无法在特定场合下的特定加工要求下进行功能集成,导致加工工艺繁琐、时间成本增加以及产能下降。

另外,专利CN 201810440487.3公开了一种多轴联动嵌入式数控系统,该系统难以实现待加工零件的在线编程及其后处理。专利CN 201510831343.7公开的一种基于软总线的协同数控系统,该系统无法对多功能进行集成化开发,难以满足复杂多变的加工需求。

因此,急需一种具有开放性、稳定性、功能性以及人机交互系统的数控系统。

发明内容

为了解决现有技术存在的技术问题,本发明提供了一种智能五轴控制系统及方法,其克服了传统数控系统的封闭性,采用“IPC+Clipper”主体控制方式,实现五轴联动运动控制功能、面向待加工零件的在线编程、轨迹规划以及后处理功能,具有开放性、可扩展性、可移植性显著优势,支持用户自行开发所需要的功能。

为了实现上述目的,本发明的技术方案是:

一种智能五轴控制系统,用于控制五轴机床,所述智能五轴控制系统包括集成于所述五轴机床的上位机、下位机和执行系统;

所述上位机与下位机通讯连接,以向下位机发送控制指令,所述下位机根据上位机的控制指令控制执行系统工作;

所述上位机通过下位机接收五轴机床设置的原位测量系统测量的工件表面的坐标点,并通过内置程序将所述坐标点重构成当前状态下的工件模型,并将当前状态下的工件模型与加工之前的工件设计模型进行对比,根据对比结果获取当前加工状态下工件的加工偏差及加工余量,根据加工偏差进行补偿加工或者停止加工。

进一步的,所述智能五轴控制系统还包括用于给整个控制系统供电的供电系统模块以及用于控制整个控制系统供电启停的手动操作控制面板。

进一步的,所述执行系统包括:

变频器,其用于控制五轴机床电主轴的转向和转速;

X轴伺服驱动器,其用于控制X轴伺服电机的转向和转速;

Y轴伺服驱动器,其用于控制Y轴伺服电机的转向和转速;

Z轴伺服驱动器,其用于控制Z轴伺服电机的转向和转速;

A轴伺服驱动器,其用于控制A轴伺服电机的转向和转速;以及

C轴伺服驱动器,其用于控制C轴伺服电机的转向和转速。

进一步的,所述智能五轴控制系统还包括伺服驱动输出端和伺服驱动输入端,所述伺服驱动输出端和伺服驱动输入端均分别与X轴伺服驱动器、Y轴伺服驱动器、Z轴伺服驱动器、A轴伺服驱动器和C轴伺服驱动器连接,所述伺服驱动输出端将X轴伺服电机、Y轴伺服电机、Z轴伺服电机、A轴伺服电机和C轴伺服电机的运行状态信号通过下位机反馈给上位机,所述上位机根据反馈的运行状态信号进行判断,并将控制指令发送到下位机,下位机通过伺服驱动输入端控制X轴伺服驱动器、Y轴伺服驱动器、Z轴伺服驱动器、A轴伺服驱动器和C轴伺服驱动器的工作,进而实现对X轴伺服电机、Y轴伺服电机、Z轴伺服电机、A轴伺服电机和C轴伺服电机运行状态的调整。

优选的,所述手动操作控制面板还用于控制五轴机床的微量润滑系统和超声纵扭铣削系统的启停,即控制在工件加工过程中的微量润滑和超声纵扭铣削加工。

优选的,所述上位机包括电源、主板、CPU、内存条、硬盘、键盘、鼠标和显示屏。

优选的,所述下位机包括运动控制器、轴扩展板、四通道转接板一、四通道转接板二、输入复用端口扩展板和输出复用端口扩展板;所述运动控制器通过轴扩展板与四通道转接板一连接,所述运动控制器还与四通道转接板二连接;所述四通道转接板一分别与X轴伺服驱动器、Y轴伺服驱动器、Z轴伺服驱动器和A轴伺服驱动器连接,所述四通道转接板二分别与C轴伺服驱动器和变频器连接;所述运动控制器通过输入复用端口扩展板分别与伺服驱动输出端和原位测量系统的红外接收器连接,所述运动控制器通过输出复用端口扩展板与伺服驱动输入端连接。

一种智能五轴控制方法,使用上述智能五轴控制系统,包括如下步骤:

S1、通过上位机对待加工工件进行加工轨迹规划;

S2、上位机将加工指令发送给下位机,下位机将加工指令发送给执行系统,执行系统工作,五轴机床按照规划的加工轨迹加工工件;

S3、通过手动操作控制面板控制微量润滑系统喷射润滑液,并控制超声纵扭铣削系统发出高频率电能;

S4、原位测量系统的红外通讯测头测量工件表面的坐标点,并发送给红外接收器,红外接收器将红外信号发送到下位机,下位机记录坐标点并反馈到上位机,即为待测工件原位测量得到的型值点;上位机对获取的型值点进行如下处理:

S4.1、对型值点进行立体显示,筛选出坏点并删除;

S4.2、对剩余的正确型值点信息进行基于累计弦长参数化法的节点矢量求解,基于参数化后的节点矢量求解得到B样条基函数;获取节点矢量和B样条基函数后,结合待重构曲线曲面的连续性条件构造出控制顶点求解矩阵,将节点矢量和B样条基函数带入控制顶点求解矩阵求解获得构造NURBS曲线曲面的控制顶点,从而构造出待重构曲线曲面的控制网格;对每个NURBS曲线曲面的控制顶点施加权因子,完成对当前型值点的NURBS重构及调整;

S4.3、上位机对NURBS重构后的工件模型和加工之前的工件设计模型进行模型对比,获取当前加工状态下工件的加工偏差及加工余量;

S5、如果加工偏差大于等于预设值,上位机根据加工偏差及加工余量重新规划加工轨迹,重复步骤S2至S4,实现补偿加工;如果加工偏差小于预设值,停止加工。

进一步的,所述步骤S1之前还包括通过供电系统模块给整个控制系统供电,以及通过手动操作控制面板控制整个系统供电启动的步骤。

进一步的,所述步骤S2中,执行系统工作的过程中,伺服驱动输出端将X轴伺服电机、Y轴伺服电机、Z轴伺服电机、A轴伺服电机和C轴伺服电机的运行状态信号通过下位机反馈给上位机,上位机根据反馈的运行状态信号进行判断,并将控制指令发送到下位机,下位机通过伺服驱动输入端对X轴伺服电机、Y轴伺服电机、Z轴伺服电机、A轴伺服电机和C轴伺服电机的运行状态进行调整。

本发明的有益效果:

1)本发明一种智能五轴控制系统基于工控机(IPC)和运动控制器(Clipper),可以科学有效的进行用户特定场合特定需求的功能开发;

2)本发明通过原位测量系统实现在机原位测量的控制和数据采集,解决了离线检测方式对加工零件产生的二次装夹误差影响;

3)本发明能够通过红外接收器以无线通讯的方式从红外通讯测头接收到信息,记录各个点的空间坐标,实现复杂曲面薄壁件的形位精度测量,有助于提高零件的加工精度和加工效率;

4)本发明通过手动操作控制面板进行超声纵扭铣削加工的控制,克服了施加在工件一端的超声振动所产生的振幅、频率等参数不稳定变化的弊端;本发明通过手动操作控制面板进行微量润滑的控制,解决了加工过程中产生的切削热以及刀具磨损等问题,改善了加工条件,实现绿色制造;微量润滑技术融合了干式切削与传统湿式切削两者优势,通过引入冷却润滑介质,使得切削过程的冷却润滑条件大大改善,刀具、工件和切屑之间的磨损显著减小;超声振动加工以其断续的加工方式能够显著降低切削力、切削温度和刀具的磨损;通过微量润滑技术和超声纵扭加工技术,实现难加工材料的超声纵扭铣削加工和微量润滑功能的控制,有利于降低铣削力、切削温度和刀具磨损,提高加工质量和加工效率。

本发明的其他特征和优点将在下面的具体实施方式中部分予以详细说明。

附图说明

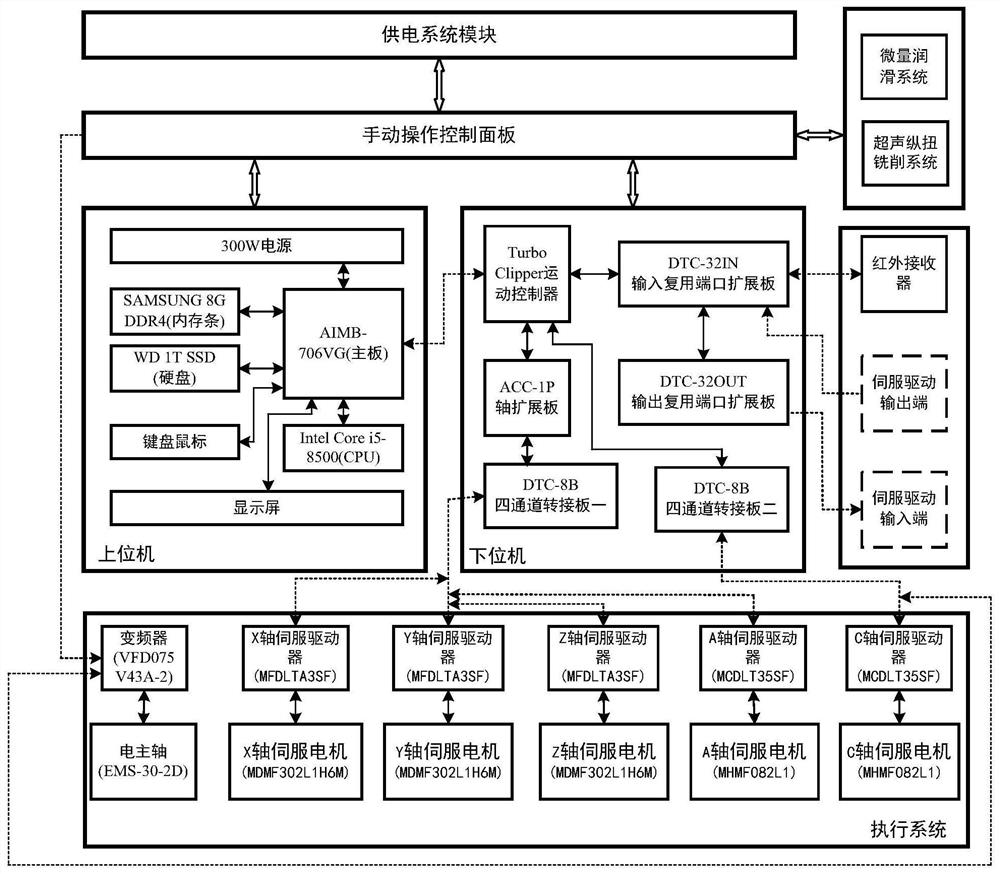

图1是本发明实施例提供的一种智能五轴控制系统的结构示意图;

图2是本发明实施例提供的上位机实现待加工工件在线编程及其后处理的示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。

在本发明的描述中,除非另有规定和限定,需要说明的是,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

为了解决现有技术存在的问题,如图1至图2所示,本发明提供了一种智能五轴控制系统,用于控制五轴机床,智能五轴控制系统包括集成于五轴机床的上位机、下位机和执行系统;

上位机与下位机通讯连接,以向下位机发送控制指令,下位机根据上位机的控制指令控制执行系统工作;

上位机通过下位机接收五轴机床设置的原位测量系统测量的工件表面的坐标点,并通过内置程序将坐标点重构成当前状态下的工件模型,并将当前状态下的工件模型与加工之前的工件设计模型进行对比,根据对比结果获取当前加工状态下工件的加工偏差及加工余量,根据加工偏差进行补偿加工或者停止加工。

本发明中,上位机和下位机均集成在五轴机床上,能够实现待加工工件的在线编程及其后处理,上位机实现针对待加工零件的加工轨迹规划及其后处理功能,该功能通过待加工工件模型的构建、在毛坯导入后进行加工参数预设、完成加工结果预览、确认加工刀轨、完毕后基于后处理模块生成机床加工代码、识别加工代码并预览加工过程、以及待下位机识别代码后执行代码并开始加工实现。上位机通过以太网与下位机通讯连接,上位机通过调用动态函数链接库中的函数向下位机发送控制指令;下位机在接受控制指令后,采用速度控制模式,通过相应电压信号的正负和大小实现执行系统的正反转控制和速度的调节。原位测量系统的红外接收器接收红外通讯测头的红外信号后,红外接收器将不断变化的数字信号输入到输出复用端口扩展板,通过预先载入到运动控制器的PLC程序,不断扫描红外接收器输入的数字信号变化,实现在进行工件原位测量时的位置坐标点的采集和输出。本实施例中,下位机的输入复用端口扩展板通过与红外接收器的信号状态线连接接收其反馈的数字信号变化用于运动控制器记录工件表面坐标点;下位机中的运动控制器与执行系统连接,一方面用于对变频器进行模拟量控制实现主轴调速,另一方面用于对伺服驱动实现速度模式控制。

本实施例中,五轴机床采用集成原位测量的五轴超声纵扭铣削加工机床,包括防护外壳、床身、Y轴直线进给系统、X轴直线进给系统、A轴旋转进给系统、C轴旋转进给系统、Z轴直线进给系统、超声纵扭铣削系统、原位测量系统、主轴系统和微量润滑系统。X轴直线进给系统、Y轴直线进给系统、Z轴直线进给系统、A轴旋转进给系统和C轴旋转进给系统组成五轴传动系统;Y轴直线进给系统、Z轴直线进给系统和X轴直线进给系统均采用滚珠丝杠结构;Y轴直线进给系统包括Y轴伺服电机,X轴直线进给系统包括X轴伺服电机,Z轴直线进给系统包括Z轴伺服电机,A轴旋转进给系统包括A轴伺服电机,C轴旋转进给系统包括C轴伺服电机,将工件后,通过X轴直线进给系统实现工件在X方向移动,通过Y轴直线进给系统实现工件在Y轴方向移动,通过Z轴直线进给系统实现主轴系统在Z轴方向移动,通过A轴旋转进给系统实现工件在A方向摆动运动,通过C轴旋转进给系统实现工件在C轴方向旋转运动。原位测量系统包括红外通讯测头和红外接收器,红外通讯测头与电主轴连接,红外接收器固定在防护外壳上。

智能五轴控制系统还包括用于给整个控制系统供电的供电系统模块以及用于控制整个控制系统供电启停的手动操作控制面板。

执行系统包括:

变频器,其用于控制五轴机床电主轴的转向和转速;

X轴伺服驱动器,其用于控制X轴伺服电机的转向和转速;

Y轴伺服驱动器,其用于控制Y轴伺服电机的转向和转速;

Z轴伺服驱动器,其用于控制Z轴伺服电机的转向和转速;

A轴伺服驱动器,其用于控制A轴伺服电机的转向和转速;以及

C轴伺服驱动器,其用于控制C轴伺服电机的转向和转速。

本实施例中,执行系统的变频器通过DTC-8B四通道转接板所输出的模拟量大小来控制高速电主轴的转速大小。

智能五轴控制系统还包括伺服驱动输出端和伺服驱动输入端,伺服驱动输出端和伺服驱动输入端均分别与X轴伺服驱动器、Y轴伺服驱动器、Z轴伺服驱动器、A轴伺服驱动器和C轴伺服驱动器连接,伺服驱动输出端将X轴伺服电机、Y轴伺服电机、Z轴伺服电机、A轴伺服电机和C轴伺服电机的运行状态信号通过下位机反馈给上位机,上位机根据反馈的运行状态信号进行判断,并将控制指令发送到下位机,下位机通过伺服驱动输入端控制X轴伺服驱动器、Y轴伺服驱动器、Z轴伺服驱动器、A轴伺服驱动器和C轴伺服驱动器的工作,进而实现对X轴伺服电机、Y轴伺服电机、Z轴伺服电机、A轴伺服电机和C轴伺服电机运行状态的调整。

本实施例中,X轴伺服驱动器、Y轴伺服驱动器、Z轴伺服驱动器、A轴伺服驱动器和C轴伺服驱动器在伺服驱动输出端产生的数字信号输入到下位机的输入复用端口扩展板,将X轴伺服电机、Y轴伺服电机、Z轴伺服电机、A轴伺服电机和C轴伺服电机的运行状态信号(伺服报警、速度到达、外部制动器解除、转矩限制中、零速检出)通过下位机反馈给上位机,上位机通过内置程序判断后,通过下位机向伺服驱动输入端发出运行状态的调整指令(伺服使能启停、增益切换、零速嵌位、控制模式、报警清除)。

手动操作控制面板还用于控制五轴机床的微量润滑系统和超声纵扭铣削系统的启停,即控制在工件加工过程中的微量润滑和超声纵扭铣削加工。

上位机包括电源、主板、CPU、内存条、硬盘、键盘、鼠标和显示屏。本实施例中,电源为300W电源、主板为AIMB-706VG主板、CPU为Intel Core i5-8500CPU、内存条为SAMSUNG 8GDDR4内存条、硬盘为WD 1T SSD硬盘。

下位机包括运动控制器、轴扩展板、四通道转接板一、四通道转接板二、输入复用端口扩展板和输出复用端口扩展板;运动控制器通过轴扩展板与四通道转接板一连接,运动控制器还与四通道转接板二连接;四通道转接板一分别与X轴伺服驱动器、Y轴伺服驱动器、Z轴伺服驱动器和A轴伺服驱动器连接,四通道转接板二分别与C轴伺服驱动器和变频器连接;运动控制器通过输入复用端口扩展板分别与伺服驱动输出端和原位测量系统的红外接收器连接,运动控制器通过输出复用端口扩展板与伺服驱动输入端连接;伺服驱动输出端分别与X轴伺服电机、Y轴伺服电机、Z轴伺服电机、A轴伺服电机和C轴伺服电机连接,用于分别将五个伺服电机工作状态通过下位机反馈给上位机,上位机根据每个伺服电机的工作状态,向下位机发送控制命令,下位机根据控制命令通过伺服驱动输入端控制各个伺服电机的工作。本实施例中,运动控制器为Turbo Clipper运动控制器、轴扩展板为ACC-1P轴扩展板、四通道转接板一和四通道转接板二均为DTC-8B四通道转接板、输入复用端口扩展板为DTC-32IN输入复用端口扩展板,输出复用端口扩展板为DTC-32OUT输出复用端口扩展板。

一种智能五轴控制方法,使用上述智能五轴控制系统,包括如下步骤:

S1、通过上位机对待加工工件进行加工轨迹规划;

S2、上位机将加工指令发送给下位机,下位机将加工指令发送给执行系统,执行系统工作,五轴机床按照规划的加工轨迹加工工件;

本实施例中,通过以太网与运动控制器通讯连接的上位机对待加工工件的加工轨迹规划,并将加工指令输送给下位机的运动控制器,具体的,上位机通过控制软件调用动态函数链接库中的函数向下位机中的运动控制器发送控制指令,下位机通过DTC-8B四通道转接板,采用速度控制模式将控制指令发送给执行系统的伺服驱动;

S3、通过手动操作控制面板控制微量润滑系统喷射润滑液,并控制超声纵扭铣削系统发出高频率电能;

S4、原位测量系统的红外通讯测头测量工件表面的坐标点,并发送给红外接收器,红外接收器将红外信号发送到下位机,下位机记录坐标点并反馈到上位机,即为待测工件原位测量得到的型值点;上位机对获取的型值点进行如下处理:

S4.1、对型值点进行立体显示,筛选出坏点并删除;

S4.2、对剩余的正确型值点信息进行基于累计弦长参数化法的节点矢量求解,基于参数化后的节点矢量求解得到B样条基函数;获取节点矢量和B样条基函数后,结合待重构曲线曲面的连续性条件构造出控制顶点求解矩阵,将节点矢量和B样条基函数带入控制顶点求解矩阵求解获得构造NURBS曲线曲面的控制顶点,从而构造出待重构曲线曲面的控制网格;对每个NURBS曲线曲面的控制顶点施加权因子,完成对当前型值点的NURBS重构及调整;

S4.3、上位机对NURBS重构后的工件模型和加工之前的工件设计模型进行模型对比,获取当前加工状态下工件的加工偏差及加工余量;

S5、如果加工偏差大于等于预设值,上位机根据加工偏差及加工余量重新规划加工轨迹,重复步骤S2至S4,实现补偿加工;如果加工偏差小于预设值,停止加工。

步骤S1之前还包括通过供电系统模块给整个控制系统供电,以及通过手动操作控制面板控制整个系统供电启动的步骤。

步骤S2中,执行系统工作的过程中,伺服驱动输出端将X轴伺服电机、Y轴伺服电机、Z轴伺服电机、A轴伺服电机和C轴伺服电机的运行状态信号通过下位机反馈给上位机,上位机根据反馈的运行状态信号进行判断,并将控制指令发送到下位机,下位机通过伺服驱动输入端对X轴伺服电机、Y轴伺服电机、Z轴伺服电机、A轴伺服电机和C轴伺服电机的运行状态进行调整。

本发明中,红外接收器接收红外通讯测头的红外信号后,红外接收器利用内部电路将开关量信号(SSR)输入到输入复用端口扩展板(DTC-32IN)中,从而引起输入复用端口扩展板(DTC-32IN)对应引脚产生电位变化,然后通过预先载入到运动控制器(TurboClipper)的PLC程序,不断对红外接收器输入进来的开关量信号(SSR)进行扫描,当扫描到开关量信号(SSR)产生变化时,下位机的运动控制器(Turbo Clipper)记录此时的位置坐标点,并反馈到上位机进行显示输出,即为待测工件原位测量得到的型值点。在上位机获取型值点信息后,首先对型值点进行立体显示,筛选出坏点并删除(偏离预先设定的阈值的点);然后对剩余的正确型值点信息进行基于累计弦长参数化法的节点矢量求解,从而基于参数化后的节点矢量求解得到B样条基函数。在获取节点矢量和B样条基函数,结合待重构曲线曲面的连续性条件构造出控制顶点求解矩阵,将节点矢量和B样条基函数带入控制顶点求解矩阵求解即可获得构造NURBS曲线曲面的控制顶点,从而构造出待重构曲线曲面的控制网格。对每个NURBS曲线曲面的控制顶点施加权因子,即可完成对当前型值点的NURBS重构及调整。上位机对NURBS重构后的工件模型和加工之前的设计模型进行模型比对,在坐标系对齐后,即可获取当前加工状态下工件各部分的加工偏差及加工余量,进而确定对其进行针对性补偿加工还是停止加工。

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

- 一种智能五轴控制系统及方法

- 一种五轴联动数控机械手抛光控制系统及方法