一种提升烟草稠浆均匀性的调制方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明属于再造烟叶生产加工技术领域,具体涉及一种提升烟草稠浆均匀性的调制方法,所述烟草稠浆用于通过稠浆流延法制备再造烟叶。

背景技术

再造烟叶也叫重组烟叶,在保持自然烟叶有效成分的同时,具有可塑性较强、均质化及可调控水平较高的特点,因而成为目前传统卷烟不可或缺的原料单元和加热卷烟主要的烟草材料段。

稠浆流延法和造纸法是制备再造烟叶的两种主流方法。其中造纸法再造烟叶历史悠久,但存在原料来源的多元化和非均质化,以及浸提、打浆工艺的局限性问题,致使抄造的再造烟草片基易出现表面粗糙、均匀性较差、片基吸收性能差等问题。而流延法制备再造烟叶,其核心原理类似于“摊煎饼”,将烟草稠浆用刮涂设备摊在加热平板上,烘干、剥离后即得再造烟叶片材。例如菲莫烟草公司开发的“iQOS”烟支中采用的是有序排列的稠浆法再造烟叶。菲莫烟草公司在中国申请的专利CN106714590A、CN107072285A和CN107072286A公开了应用于加热卷烟稠浆法再造烟叶烟草材料组配和处理方法,即分别把烟梗和烟叶经过粗磨后再定量掺配、精磨,其中烟叶原料粗磨后尺寸0.25-2mm,精磨后的尺寸0.03-0.12mm。目前烟草稠浆的调制方法,只是把烟草原料分别进行了预处理、粗磨、精磨,然后把烟草原料、木浆纤维、助剂等干湿物料进行混配。但在生产中仍存在以下问题:

1、各个物料模块性质不一样,需要在不同温度梯度才能进行均质分散,如简单进行混配,不能体现出各个物料模块的最佳性能,进而影响生产制备的再造烟叶品质;

2、外加纤维与助剂中的粘合物料过早接触,致使外加纤维结团,导致稠浆浓度均匀性很差,制备的再造烟叶均质化程度也很差,体现在烟草原料颗粒、外加纤维等在再造烟叶中分布不均匀,有时集中于表层,有时集中在里层,导致力学性能不稳定而影响其后续上机加工适应性,且影响抽吸品质的稳定性。此外,不同时刻制备的稠浆的浓度也有所波动。

为解决上述技术问题,提出了本发明。

发明内容

本发明提供了一种提升烟草稠浆均匀性的调制方法,所述烟草稠浆用于通过稠浆流延法制备稠浆法再造烟叶,所述调制方法包括以下步骤:

步骤1,把物料分为以下五个物料模块,并分别进行预制:

超微粉体模块预制:预制功能型植物材料或者烟草原料,目数200-500目,水分8%±1%,粒径分布≥D85,预制过程中温度≤45℃;

助剂模块预制:助剂包括壳聚糖、瓜尔胶和羧甲基纤维素,其中壳聚糖添加比例为0.2%-2.0%,瓜尔胶添加比例为0.2%-2.0%,羧甲基纤维素钠添加比例为0.1%-2.0%,百分比基于超微粉体模块绝干重量,上述助剂按比例混配后调制成助剂模块,然后与20-40倍于其干重的水在65-70℃下混合15-20min,搅拌速度300-500转/min;

防潮物料模块预制:防潮物料包含罗望子多糖和蜂蜡,其中罗望子多糖添加比例为0.2%-1.0%,蜂蜡添加比例为0.1%-0.5%,百分比基于超微粉体模块绝干重量,上述防潮物料按比例混配后调制成防潮物料模块,然后与10-30倍于其绝干重量的水在70-75℃下混合20-30min,搅拌速度500-800转/min;

保润物料模块预制:保润物料包含甘油和丙二醇,其中甘油添加比例为0.5%-30%,丙二醇添加比例为0.3%-20%,百分比基于超细粉体模块绝干重量,上述保润物料按比例混配后调制成保润物料模块,然后与5-10倍于其绝干重量的水在环境温度下混合5-10min,搅拌速度60-80转/min;

外加纤维模块:外加纤维包含针叶木浆和阔叶木浆,其中针叶木浆添加比例为3%-15%、阔叶木浆添加比例为2%-6%,针叶木浆和阔叶木浆的总添加比例控制在3%-15%,百分比基于超细粉体模块绝干重量,上述外加纤维按比例混配后调制成外加纤维模块,然后与5-10倍于其绝干重量的水在环境温度下混合5-10min,搅拌速度100-120转/min;

步骤2,各物料模块按下述进行分步添加和梯度升温:

a、在环境温度下下,将配制好的保润物料模块与助剂模块在预制罐中进行混合搅拌,速度80-100转/min、时间10-15min;

b、将一定量的生产用水添加到配浆罐中,然后在常温下加入纤维模块并进行搅拌,搅拌时间5-10min,搅拌速度100-120转/min;

c、对配浆罐中的物料进行加热,当温度升至45-50℃时,将预制罐中混合后的保润物料模块与助剂模块添加至配浆罐中并进行搅拌,搅拌速度100-150转/min,搅拌时间5-10min;

d、对配浆罐中的物料持续升温,当温度至55-60℃时,加入防潮物料模块,搅拌速度160-200转/min,搅拌时间10-15min;

步骤3,将步骤2得到的浆料与超微粉体在线动态混配:

利用线式粉液分散混合机,实现步骤2得到的浆料与超微粉体在线混配,转速2000-3000转/min,然后把混配后的浆料利用胶体磨输送至缓存罐中,并加入占浆料绝干重量3%-12%的香料;然后利用50-55℃的生产用水进行浆料浓度调控和均质化,其中温度控制50-55℃,搅拌转速160-200转/min,搅拌时间10-30min,直至浆料平衡浓度10%-30%,浓度偏差±1.0%,然后在负压0.1-0.3Mpa下进行脱气处理。

其中,步骤3中,超微粉体可以直接以粉体形式进料,或者将超微粉体与水配制成超微粉体浆料后进料。

本发明的烟草稠浆制备好后,再进行流延成型,在流延成型时,严格控制流延箱中浆料的液位高度,偏差控制在±1cm;流延成型后干燥,即得到再造烟叶片材。

与现有技术相比,本发明的有益效果在于:

本发明把用于配制烟草稠浆的各组成物料进行模块化组配,然后根据各个模块的物料理化特性,在不同温度和不同搅拌条件下分别进行预制,并按照特定的加料顺序(非此顺序则得到的烟草稠浆的稳定性效果均不如本发明)混配成稠浆,解决了传统烟草稠浆不分顺序直接混合或以非本发明混合顺序的其他混合顺序混合时易出现外加纤维团聚结块、纤维和烟草颗粒分散不均匀的问题,实现浆料中的烟草原料颗粒、外加纤维、粘合剂及发烟剂等物料在流延成型后均匀分布在再造烟叶表层和里层,为高均质化再造烟叶的生产制备支撑。

附图说明

图1是对比例1制备的再造烟叶片材的表面的扫描电镜图。

图2是实施例1制备的再造烟叶片材的表面的扫描电镜图。

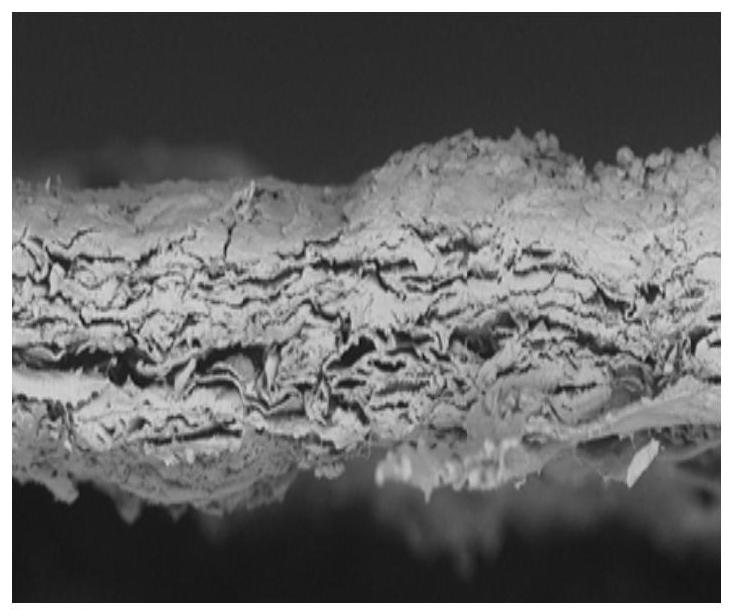

图3是对比例1制备的再造烟叶片材的横截面的扫描电镜图。

图4是实施例1制备的再造烟叶片材的横截面的扫描电镜图。

图5是对比例2制备的再造烟叶片材的表面的扫描电镜图。

图6是实施例2制备的再造烟叶片材的表面的扫描电镜图。

图7是对比例2制备的再造烟叶片材的横截面的扫描电镜图。

图8是实施例2制备的再造烟叶片材的横截面的扫描电镜图。

具体实施方式

下面结合实施例对本发明做进一步说明。

本发明是在现在技术基础上的改进。用于本发明的工艺设备均为烟草通用设备,具体包括:输送皮带、撕片机、振动筛网、金属剔除装置、风选装置、粉碎机、提取装置、流延装置等。为表明本发明的优越效果,下面通过对比实验加以证明。

实施例1VS对比例1

为表明本发明的优越效果,下面通过制备传统卷烟用的功能型稠浆法再造烟叶的制备加以证明。

1、对比例1制备

将200kg的植物原料(其中188kg烟草原料、8kg无核乌梅子干、4kg无核西梅干)首先进行水分调节,调节至10%±1%;然后进行混合、粗磨(目数60目);最后再进行精细粉碎,温度控制在≤45℃,粉碎目数300±30目、粒径分布D85,得到超微粉体;然后从预制的超微粉体模块中取150kg,然后与助剂、防潮物料、发烟剂、纤维模块,分别按照超微粉体模块绝干重量的4%(壳聚糖0.5%、瓜尔豆胶2%、羧甲基纤维素钠1.5%)、1.3%(罗望子多糖1.0%、蜂蜡0.3%)、5%(其中甘油3%、丙二醇2%)、5%纤维模块(针叶木浆纤维3%、阔叶木浆纤维2%,其中针叶木浆打浆度70°SR、阔叶木浆打浆度40°SR)直接进行混合,香料按照浆料绝干重量的5.7%进行添加;所有物料混合均匀后得到浓度为16%±1%的烟草稠浆,在稠浆法生产线上进行制备,流延后得到的再造烟叶薄片的厚度及定量设计分别为0.12±0.02mm、110±5g/m

2、实施例1制备

各原料类型和重量与对比例1一样,但按照本发明方法先分为五个模块进行预制,然后梯度升温、分步添加,调制成稠浆,具体方法如下:

步骤1、把物料分为以下五个物料模块,并分别进行预制:

(1)超微粉体模块的预制:首先对烟草原料模块进行水分平衡,水分控制在10%±1%;粉碎温度控制在≤45℃,粉碎目数300±30目、水分7%±1%、粒径分布D90;

(2)助剂模块的预制:按照超微粉体模块绝干重量的4%进行添加,其中壳聚糖0.5%、瓜尔豆胶2%、羧甲基纤维素钠1.5%,上述助剂按比例混配后调制成助剂模块,然后与其绝干重量30倍的68℃的生产用水进行混合,混合温度为70±2℃,混合时间15min,搅拌速度400转/min;

(3)防潮物料模块预制:按照超微粉体模块绝干重量的1.3%进行添加,其中罗望子多糖1.0%、蜂蜡0.3%。上述防对比例潮物料模块按比例混配后调制成防潮物料模块,然后与其绝干重量10倍的65℃的生产用水进行混合,混合温度为65±2℃,混合时间20min,搅拌速度600转/min;

(4)保润物料模块预制:按照超微粉体模块绝干重量的5%进行添加,其中甘油添加比例为3%,丙二醇添加比例为2%,上述保润物料模块按比例混配后调制成保润物料模块,然后与其绝干重量5倍的生产用水在环境温度下进行混合,混合时间5min,搅拌速度70转/min;

(5)外加纤维模块:按照超微粉体模块绝干重量的5%进行添加,其中针叶木浆添加比例为3%、阔叶木浆添加比例为2%,上述纤维按比例混配后调制成外加纤维模块,然后与其绝干重量5倍的生产用水在环境温度下进行混合,混合温度为环境温度,混合时间10min,搅拌速度120转/min,搅拌叶片类型为三叶推进式。其中,针叶木浆打浆度70°SR、阔叶木浆打浆度40°SR。

步骤2、各物料模块按下述进行分步添加和梯度升温:

a、在环境温度下下,将配制好的保润物料模块与助剂模块在预制罐中进行混合搅拌,速度80转/min、时间10min;

b、将900kg的生产用水添加到配浆罐中,然后在常温下加入纤维模块并进行搅拌,时间10min,搅拌速度100转/min;

c、对配浆罐中的物料进行加热,当温度升至45℃时,将预制罐中混合后的保润物料模块与助剂模块添加至配浆罐中并进行搅拌,搅拌速度120转/min、搅拌时间5min;

d、对配浆罐中的物料持续升温,当温度至57±2℃时,加入防潮物料模块,搅拌速度180转/min,搅拌时间15min;

步骤3、将步骤2得到的浆料与超微粉体在线动态混配:

利用线式粉液分散混合机,实现步骤2得到的浆料与粉体形式的超微粉体在线混配,转速3000转/min,液体出料量偏差±0.01m

然后对得到的烟草稠浆进行流延成型、干燥,干燥后的再造烟叶成品厚度及定量设计分别为0.12±0.02mm、110±5g/m

3、烟草稠浆和成品样品对比

每隔3分钟进行成品取样,一共取20个样品,然后进行稠浆浓度和成品厚度和定量的检测,其中定量按照GB/T 451.2-2002进行检测,厚度按照GB/T451.3-2002进行检测。具体结果如下。

表1-1烟草稠浆浓度检测结果(%)

由表1-1可知,采用本发明调制的烟草稠浆浓度变异系数降低、极差变小,浓度偏差在±1.0%以内,表明稠浆品质的稳定性显著提升。

表1-2对比例1制备的再造烟叶主要物理指标检测结果纵向

表1-3实施例1制备的再造烟叶主要物理指标检测结果

由表1-2、1-3可知,采用本发明后,再造烟叶定量、厚度的变异系数、极差降低,其中定量偏差在±5g/m

实施例2VS对比例2

为表明本发明的优越效果,下面通过对比加热卷烟专用稠浆法的制备加以证明。

(1)对比例2制备

将200kg烟草原料进行精细粉碎,温度控制在≤45℃,粉碎目数300±30目、粒径分布D85,得到超微粉体;然后从预制的超微粉体模块中取150kg,然后与助剂、防潮物料、发烟剂(把保润物料模块比例增加至20%,以作为发烟剂模块)、纤维模块,分别按照超微粉体模块绝干重量的4%(壳聚糖0.5%、瓜尔豆胶2%、羧甲基纤维素钠1.5%)、1.3%(罗望子多糖1.0%、蜂蜡0.3%)、20%(其中甘油16%、丙二醇4%)、5%(针叶木浆纤维3%、阔叶木浆纤维2%,其中针叶木浆打浆度70°SR、阔叶木浆打浆度40°SR)直接进行混合,香料按照浆料绝干重量的6%进行添加;所有物料混合均匀后得到浓度为20%±1%的烟草稠浆,在稠浆法生产线上进行制备,流延后得到的再造烟叶薄片的厚度及定量设计分别为0.16±0.02mm、160±5g/m

(2)实施例2制备

各原料类型和重量与对比例2一样,但按照本发明方法先分为五个模块进行预制,然后梯度升温、分步添加,调制成稠浆,具体方法如下:

步骤1、把物料分为以下五个物料模块,并分别进行预制:

(1)超微粉体模块的预制:首先对烟草原料模块进行水分平衡,水分控制在10%±1%;粉碎温度控制在≤45℃,粉碎目数300±30目、水分7%±1%、粒径分布D85;

(2)助剂模块的预制:按照超微粉体模块绝干重量的4%进行添加,其中壳聚糖0.5%、瓜尔豆胶2%、羧甲基纤维素钠1.5%,上述助剂按比例混配后调制成助剂模块,然后与其绝干重量30倍的68℃的生产用水进行混合,混合温度为70±2℃,混合时间15min,搅拌速度400转/min;

(3)防潮物料模块预制:按照超微粉体模块绝干重量的1.3%进行添加,其中罗望子多糖1.0%、蜂蜡0.3%。上述防潮物料模块按比例混配后调制成防潮物料模块,然后与其绝干重量10倍的65℃的生产用水进行混合,混合温度为65±2℃,混合时间20min,搅拌速度600转/min;

(4)保润物料模块预制:按照超微粉体模块绝干重量的20%进行添加,其中甘油添加比例为16%,丙二醇添加比例为4%,上述保润物料模块按比例混配后调制成保润物料模块,然后与其绝干重量5倍的生产用水在环境温度下进行混合,混合时间5min,搅拌速度70转/min;

(5)外加纤维模块:按照超微粉体模块绝干重量的5%进行添加,其中针叶木浆添加比例为3%、阔叶木浆添加比例为2%,上述纤维按比例混配后调制成外加纤维模块,然后与其绝干重量5倍的生产用水在环境温度下进行混合,混合温度为环境温度,混合时间10min,搅拌速度120转/min,搅拌叶片类型为三叶推进式。其中,针叶木浆打浆度70°SR、阔叶木浆打浆度40°SR。

步骤2、各物料模块按下述进行分步添加和梯度升温:

a、在环境温度下下,将配制好的保润物料模块与助剂模块在预制罐中进行混合搅拌,速度80转/min、时间10min;

b、将900kg的生产用水添加到配浆罐中,然后在常温下加入纤维模块并进行搅拌,时间10min,搅拌速度100转/min;

c、对配浆罐中的物料进行加热,当温度升至45℃时,将预制罐中混合后的保润物料模块与助剂模块添加至配浆罐中并进行搅拌,搅拌速度120转/min、搅拌时间5min;

d、对配浆罐中的物料持续升温,当温度至57±2℃时,加入防潮物料模块,搅拌速度180转/min,搅拌时间15min;

步骤3、将步骤2得到的浆料与超微粉体在线动态混配:

利用线式粉液分散混合机,实现步骤2得到的浆料与粉体形式的超微粉体在线混配,转速2500转/min,液体出料量偏差±0.01m

然后对得到的烟草稠浆进行流延成型、干燥,干燥后的再造烟叶成品厚度及定量设计分别为0.16±0.02mm、160±5g/m

3、烟草稠浆和成品样品对比

每隔3分钟进行成品取样,一共取20个样品,然后进行稠浆浓度和成品厚度和定量的检测,其中定量按照GB/T 451.2-2002进行检测,厚度按照GB/T451.3-2002进行检测。具体结果如下。

表2-1烟草稠浆浓度检测结果(%)

由表2-1可知,采用本发明调制的烟草稠浆浓度变异系数降低、极差变小,浓度偏差在±1.0%以内,表明稠浆品质的稳定性显著提升。

表2-2对比例1制备的再造烟叶主要物理指标检测结果纵向

表2-3实施例1制备的再造烟叶主要物理指标检测结果

由表2-2、2-3可知,采用本发明后,再造烟叶定量、厚度的变异系数、极差降低,其中定量偏差在±5g/m

- 一种提升光纤环粘接均匀性的装置及方法

- 一种提升羊毛纱线活性染料染色均匀性的方法

- 一种强化杂多酸处理提升溶解浆反应性能的方法

- 一种提升稠浆配置均匀性的工艺方法

- 一种流浆滑台及稠浆法烟草薄片试验设备