一种复合材料层压结构件的外形轮廓度检测方法

文献发布时间:2023-06-19 19:18:24

技术领域

本申请涉及但不限于复合材料层压结构件检测技术领域,尤指一种复合材料层压结构件的外形轮廓度检测方法。

背景技术

复合材料以其高比强度和比刚度,优良的耐腐蚀,抗疲劳,可设计性强,可大面积整体成型等特点,在航空航天等领域得到广泛应用。

但是,由于复合材料层压结构件是在一定的温度和压力条件下,在热压罐内经过复杂的热、化学和力学性能变化过程制得,成型后的复合材料层压结构件存在固化变形,尤其是复合材料层压结构件的刚性弱,形变大,导致复合材料层压结构件存在装配工作量增大、装配难度增加以及装配阶差等问题。因此,在复合材料层压结构件的制造过程需对外形轮廓度检测控制。

目前,针对复合材料层压结构件的外形轮廓度检测方法主要有检验工装检测法和数字化测量法等。上述检验工装检测法所涉及的检测仪器单价较高,检测人员需事先将待检测工件和仪器之间的相对角度调节准确,导致检测效率较低。另外,由于复合材料层压结构件刚性较弱,在自身重力作用下存在形变,因此在数字化检测时同样需辅助维形工装,从而使得数字化检测检测效率较低且成本高。

发明内容

本发明的目的:为了解决上述技术问题,本发明实施例提供了一种复合材料层压结构件的外形轮廓度检测方法,以解决现有针对复合材料层压结构件的现有检测方式,由于需要采用专用的检测工装或仪器,导致带来额外的角度调节工作,从而导致检测效率较低且成本较高的问题。

本发明的技术方案:本发明实施例提供一种复合材料层压结构件的外形轮廓度检测方法,包括:

采用金属成型工装定位装配复合材料层压结构件后,采用磁力测厚仪对装配尺寸进行测量,并通过与复合材料层压结构件的厚度检测数据进行对比,基于对比结果执行对复合材料层压结构件的外形轮廓度的检测。

可选地,如上所述的复合材料层压结构件的外形轮廓度检测方法中,包括:

采用超声波A扫描检测法进行复合材料层压结构件的厚度测量,得出复合材料层压结构件在每个测量点的厚度值,并在复合材料层压结构件内表面对应位置标记测量点;将复合材料层压结构件定位装配在金属工装上之后,采用磁力测厚仪在对应超声波A扫描检测的各测量点上进行测量,通过将各测量点的测量值与对应位置的厚度值进行差值计算,计算得出复合材料层压结构件外表面的形变量及形变点。

可选地,如上所述的复合材料层压结构件的外形轮廓度检测方法中,具体包括如下步骤:

步骤1,采用超声波A扫描对复合材料层压结构件进行厚度测量,并记录测量值A1;

步骤2,在超声波A扫描检测的过程中,采用标记笔同步在复合材料层压结构件的内表面对各测量点的位置进行标记;

步骤3,将复合材料层压结构件定位装配在金属成型工装上;

步骤4,采用磁力测厚仪在复合材料层压结构件在步骤2中所标记的各测量点上进行测量,并记录测量值A2;

步骤5,数据分析,包括:对两次测量值进行差值计算,从而得到复合材料层压结构件的外形轮廓度数据及位置。

可选地,如上所述的复合材料层压结构件的外形轮廓度检测方法中,

所述步骤1的厚度测量过程中,各测量点均匀等距分布。

可选地,如上所述的复合材料层压结构件的外形轮廓度检测方法中,

所述步骤3的装配过程中,将复合材料层压结构件上预留的定位孔与金属成型工装上对应位置的定位孔,采用定位销钉进行固定,并且根据设计要求施加压力。

可选地,如上所述的复合材料层压结构件的外形轮廓度检测方法中,

所述步骤4,采用磁力测厚仪具体测量装配结构中复合材料层压结构件内表面与金属成型工装型面之间的距离。

可选地,如上所述的复合材料层压结构件的外形轮廓度检测方法中,

所述步骤5中,具体对同一位置测量点的两次测量值进行差值计算,通过计算出各测量点的A2-A1,得到每个测量点的变形量,从而复合材料层压结构件的外形轮廓的形变量及形变点。

可选地,如上所述的复合材料层压结构件的外形轮廓度检测方法中,

所述金属成型工装为复合材料层压结构件固化成型时,或者,数控加工所使用的工装。

可选地,如上所述的复合材料层压结构件的外形轮廓度检测方法中,

所述复合材料层压结构件为碳纤维复合材料层压结构件,或玻璃纤维复合材料层压结构件。

可选地,如上所述的复合材料层压结构件的外形轮廓度检测方法中,

对于不同厚度范围的复合材料层压结构件,选用不同量程范围的磁力测厚仪进行测量。

本发明的有益效果:本发明实施例提供一种复合材料层压结构件的外形轮廓度检测方法,采用超声波A扫描检测法进行复合材料层压结构件的厚度测量,得出复合材料层压结构件在每个测量点的厚度值,并在复合材料层压结构件内表面对应位置标记测量点;然后将复合材料层压结构件定位装配在金属工装上,采用磁力测厚仪在对应超声波A扫描检测的各测量点上进行测量,得出复合材料层压结构件内表面与金属成型工装型面之间的距离,并记录测量值;随后,将测量得出的复合材料层压结构件内表面与金属工装之间的距离与复合材料层压结构件在对应位置的厚度值进行差值计算,计算得出复合材料层压结构件外表面的形变量及形变点。

本发明实施例提供的用于对复合材料层压结构件的外形轮廓度进行检测的技术方案,在不增加外形检验工装及辅助维形工装的条件下,采用已有的复合材料成型工装(加工工装)和磁力测厚仪,并借助复合材料层压结构件的厚度检测数据,实现复合材料层压结构件的外形轮廓度检测评价的目的。另外,该外形轮廓度检测方法操作简单方便、精度高、成本低,可以广泛适用于复合材料层压结构件的外形轮廓度检验检测上,提高了复合材料层压件的外形轮廓度检验效率,降低外形轮廓度检验成本。

附图说明

附图用来提供对本发明技术方案的进一步理解,并且构成说明书的一部分,与本申请的实施例一起用于解释本发明的技术方案,并不构成对本发明技术方案的限制。

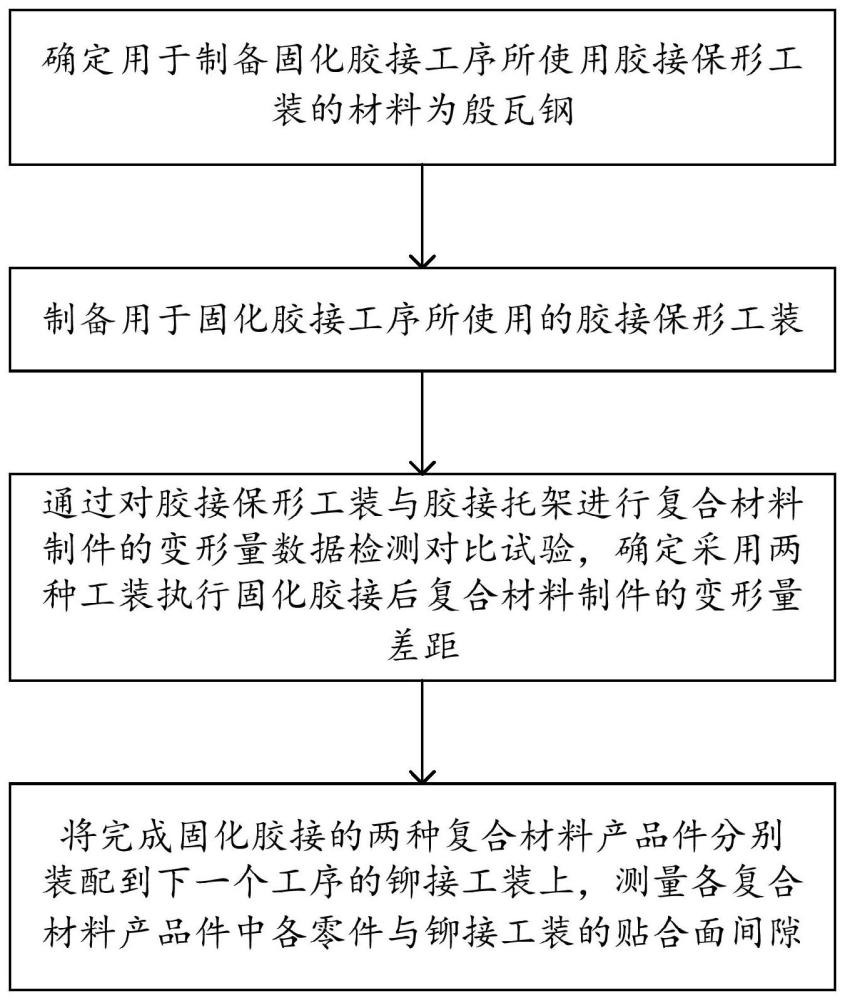

图1为本发明实施例提供的一种复合材料层压结构件的外形轮廓度检测方法的流程示意图;

图2为本发明实施例提供的复合材料层压结构件的外形轮廓度检测方法中复合材料层压结构件装配在金属成型工装上的示意图。

附图标记说明:

1:测量点;

2:复合材料层压结构件;

3:定位销钉;

4:金属成型工装。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下文中将结合附图对本发明的实施例进行详细说明。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互任意组合。

上述背景技术中已经说明,由于复合材料层压结构件的特性,导致其存在装配工作量增大、装配难度增加以及装配阶差等问题,故在复合材料层压结构件的制造过程需对外形轮廓度检测控制。并且提出两种现有外形轮廓度检测方案中,即检验工装检测法和数字化测量法。

其中,检验工装检测法是依据特定的检验工装,采用塞规或卡板人工进行复合材料结构件与检验工装之间间隙测量,从而进行外形轮廓度评价。上述检验工装检测法枚举如下:

1)薄壁零件的外形检测方法(申请号:CN202010400493.3):将待检测的薄壁零件固定至铁磁性检验工装的检验表面,其中,检验表面的形状与薄壁零件的表面形状一致,在薄壁零件的第二表面上间隔布置多个磁铁,以使得磁铁和铁磁性检验工装间产生的磁吸力符合检测所需的外力,测量薄壁零件的第一表面在多个检测位置和检验表面的间隙,以确定薄壁零件的形变;

2)一种直升机主桨叶外形检测方法(授权号:CN102353314B):是采用主桨叶外形检测工装,在不同的检测剖面,通过检测卡板进行主桨叶的外形轮廓度评价。采用检验工装进行复合材料结构件与检验工装的间隙检测工况狭窄,操作性差、检测误差较大且检验工装制造成本较高。

数字化检测法是采用激光跟踪仪、三坐标检测仪或照相法对维形摆放后的复合材料层压结构件进行外形检测评价。上述数字化检测法枚举如下:一种用于检测工件外形的方法(申请号:CN202010768039.3):利用摄像设备获取工件的外形图像,对外形图像进行预处理以获得实物轮廓特征;将实物轮廓特征表征在拍照坐标系;将拍照坐标系和理论坐标系对齐;计算实物轮廓特征和理论轮廓特征的各对应的像素点之间的距离,以获取工件的外形偏差。

因此,目前亟需设计一种复合材料层压结构件的外形轮廓度检测方法,以简单方便、高精度、低成本的实现复合材料层压结构件的外形轮廓度评价。

本发明提供以下几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例不再赘述。

本发明实施例提供的复合材料层压结构件的外形轮廓度检测方法的实施方案为:

采用金属成型工装定位装配复合材料层压结构件后,采用磁力测厚仪对装配尺寸进行测量,并通过与复合材料层压结构件的厚度检测数据进行对比,基于对比结果执行对复合材料层压结构件的外形轮廓度的检测。

本发明实施例提供的外形轮廓度检测方法,其具体实施方案为;

采用超声波A扫描检测法进行复合材料层压结构件的厚度测量,得出复合材料层压结构件在每个测量点的厚度值,并在复合材料层压结构件内表面对应位置标记测量点;将复合材料层压结构件定位装配在金属工装上之后,采用磁力测厚仪在对应超声波A扫描检测的各测量点上进行测量,通过将各测量点的测量值与对应位置的厚度值进行差值计算,计算得出复合材料层压结构件外表面的形变量及形变点。

图1为本发明实施例提供的一种复合材料层压结构件的外形轮廓度检测方法的流程示意图。本发明实施例提供的复合材料层压结构件的外形轮廓度检测方法,具体可以包括如下实施步骤:

步骤1,采用超声波A扫描对复合材料层压结构件进行厚度测量,并记录测量值A1;

步骤2,在超声波A扫描检测的过程中,采用标记笔同步在复合材料层压结构件的内表面对各测量点的位置进行标记;

步骤3,将复合材料层压结构件定位装配在金属成型工装上;

步骤4,采用磁力测厚仪在复合材料层压结构件在步骤2中所标记的各测量点上进行测量,并记录测量值A2;

步骤5,数据分析,包括:对两次测量值进行差值计算,从而得到复合材料层压结构件的外形轮廓度数据及位置。

本发明实施例在具体实现中,上述步骤1的厚度测量过程中,各测量点均匀等距分布,即采用超声波A扫描检测法,以等距均布的形式对复合材料层压结构件进行厚度测量,得到复合材料层压结构件在每个测量点的厚度值A1。

本发明实施例在具体实现中,所述步骤3的装配过程中,将复合材料层压结构件上预留的定位孔与金属成型工装上对应位置的定位孔,采用定位销钉进行固定,并且根据设计要求施加压力。需要说明的是,复合材料层压结构件在固化成型时,可以通过施加压力的形式释放应力变形,因此,本发明实施例在测量前的装配中,可以根据实际固化时的要求施加压力,使得装配效果更加接近理论外形。

本发明实施例在实际测量过程中,步骤4中采用磁力测厚仪进行测量,具体测量复合材料层压结构件与金属成型工装的装配结构中复合材料层压结构件内表面与金属成型工装型面之间的距离,从而得到上述所标记出的各测量点的测量值A2。

本发明实施例在实际测量过程中,步骤5中具体对同一位置测量点的两次测量值进行差值计算,通过计算出各测量点的A2-A1,得到每个测量点的变形量,从而复合材料层压结构件的外形轮廓的形变量及形变点。

本发明实施例提供的复合材料层压结构件的外形轮廓度检测方法,采用超声波A扫描检测法进行复合材料层压结构件的厚度测量,得出复合材料层压结构件在每个测量点的厚度值,并在复合材料层压结构件内表面对应位置标记测量点;然后将复合材料层压结构件定位装配在金属工装上,采用磁力测厚仪在对应超声波A扫描检测的各测量点上进行测量,得出复合材料层压结构件内表面与金属成型工装型面之间的距离,并记录测量值;随后,将测量得出的复合材料层压结构件内表面与金属工装之间的距离与复合材料层压结构件在对应位置的厚度值进行差值计算,计算得出复合材料层压结构件外表面的形变量及形变点。本发明实施例提供的用于对复合材料层压结构件的外形轮廓度进行检测的技术方案,在不增加外形检验工装及辅助维形工装的条件下,采用已有的复合材料成型工装(加工工装)和磁力测厚仪,并借助复合材料层压结构件的厚度检测数据,实现复合材料层压结构件的外形轮廓度检测评价的目的。另外,该外形轮廓度检测方法操作简单方便、精度高、成本低,可以广泛适用于复合材料层压结构件的外形轮廓度检验检测上,提高了复合材料层压件的外形轮廓度检验效率,降低外形轮廓度检验成本。

需要说明的是,本发明实施例中,金属成型工装可以采用复合材料层压结构件固化成型时,或者,可以采用数控加工所使用的工装;另外,本发明实施例中作为检测对象的复合材料层压结构件可以为碳纤维复合材料层压结构件,也可以玻璃纤维复合材料层压结构件。

进一步地,本发明实施例提供的外形轮廓度检测方法中,对于不同厚度范围的复合材料层压结构件,选用不同量程范围的磁力测厚仪进行测量。例如,复合材料层压结构件的厚度范围为2-6mm;针对该厚度范围,复合材料层压结构件,所采用的磁力测厚仪量程为0-10mm;在例如,复合材料层压结构件的厚度范围为12-18mm;针对该厚度范围,复合材料层压结构件,所采用的磁力测厚仪量程为0-20mm。

以下通过一个具体实施示例对本发明实施例提供的复合材料层压结构件的外形轮廓度检测方法的实施方式进行示意性说明。

实施示例

如图2所示,为本发明实施例提供的复合材料层压结构件的外形轮廓度检测方法中复合材料层压结构件装配在金属成型工装上的示意图。图2中示意出测量点1、复合材料层压结构件2、定位销钉3和金属成型工装4。

该实施示例提供的复合材料层压结构件的外形轮廓度检测方法,包括如下实施步骤:

(1)采用超声波A扫描以对复合材料层压结构件2进行厚度测量,且厚度测量的测量点均匀等距分布,记录厚度测量值A1;

(2)在超声波A扫描检测的过程中,采用标记笔同步在复合材料层压结构件2的内表面标记各个测量点1;

(3)将在复合材料层压结构件2放置在金属成型工装4上,将在复合材料层压结构件2上预留的定位孔与金属成型工装4上对应位置的定位孔,采用定位销钉3进行固定安装,并且可依据设计要求施加压力。

(4)采用磁力测厚仪在复合材料层压结构件2中所标记出的各测量点1上进行测量,记录测量值A2,该测量值A2具体为复合材料层压结构件内表面与金属成型工装型面之间的距离;

(5)进行测量值的差值计算,采用同一测量点的两次测量值,计算出每一个测量点1的外形变形量=A2-A1,从而得出外形轮廓度数据及位置。

本发明上述各实施例提供的复合材料层压结构件的外形轮廓度检测方法,已应用在大型客机大尺寸复合材料壁板的外形轮廓度检测上,解决了在无专用检验工装及维形工装条件下,实现大尺寸复合材料零件外形检测的操作,检测数据精确,操作简单,可推广应用到其他复合材料层压件的外形轮廓度检测上,提高了复合材料层压件的外形轮廓度检验效率,降低外形轮廓度检验成本。

虽然本发明所揭露的实施方式如上,但所述的内容仅为便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属领域内的技术人员,在不脱离本发明所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

- 一种蜂窝芯结构件轮廓边缘切边方法

- 一种手表玻璃盖板轮廓度检测方法

- 一种3C产品轮廓度检测方法

- 一种一体化大型压铸铝合金结构件关键面轮廓度检测方法

- 一种基于机器视觉检测零部件复杂外形轮廓度的设备