一种多类型芯片全自动混合贴装设备及贴装方法

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及芯片贴装技术领域,更具体地说,本发明涉及一种多类型芯片全自动混合贴装设备及贴装方法。

背景技术

近年来,随着光通讯、半导体的高速发展,行业内的生产对贴片效率的要求越来越高。在一些基板中,通常需要贴装多颗不同类型的芯片,根据各个芯片的功能不同,芯片的尺寸大小也各有差异。对于高密度集成的基板而言,其上贴装的芯片尺寸是非常小的,有的甚至是亚微米级的芯片,对于此类尺寸级别的芯片贴装,其对贴装设备的精度要求是及其高的,其中就包括芯片吸嘴的大小设计,芯片吸嘴的吸附面的大小不宜大于芯片的上表面轮廓大小,否则在吸附芯片或贴装芯片时容易与周边的芯片或其他电子元器件发生干涉;芯片吸嘴的吸附面的大小也不宜过小,过小的话难以提供有效且可靠的吸附力,导致芯片吸附不稳定,进而导致贴装失败。因此,对于不同尺寸大小的芯片需要使用配套的芯片吸嘴来实施贴装操作。

现有技术中专利公开号为CN114980554A公开了一种贴片机,该贴片机虽然实现了芯片的全自动贴装,但无法对多种不同类型的芯片实现高精度的贴装;且贴装效率与贴装精度不能满足更高要求的贴装需求。

因此,有必要提供一种新的多类型芯片全自动混合贴装设备及贴装方法来解决上述技术问题。

发明内容

本发明的主要目的之一在于提供一种多类型芯片全自动混合贴装设备,能够实现多种不同类型芯片的自动供料与不同芯片吸嘴的自动更换,大大提高了基板上多类型芯片的贴装效率。

为实现上述目的,本发明提供如下技术方案:一种多类型芯片全自动混合贴装设备,其包括依次并列设置的供料工位、校正工位与贴装工位、设置在所述供料工位处的芯片供料机构、设置在所述校正工位处的校正机构、设置在所述贴装工位处的平台移载机构、为所述平台移载机构自动供应基板的基板供料机构以及贴装机构,所述贴装机构水平活动设置在X轴横梁上且移载范围覆盖所述供料工位、所述校正工位与所述贴装工位;所述供料工位、所述校正工位以及所述贴装工位的上方均设置有一个视觉相机,所述贴装机构的移载范围下方设置有吸嘴存储库。

进一步的,所述芯片供料机构包括第一XY轴移载模组、受所述第一XY轴移载模组驱动进行水平移动的第一支撑板、固定在所述第一支撑板上的第一电机、受所述第一电机驱动绕Z轴旋转的供料转盘、以及环形分布在所述供料转盘上的若干料盘。

进一步的,所述吸嘴存储库包括支撑座,所述支撑座上设置有若干承载芯片吸嘴的承载槽穴,所述承载槽穴上放置有芯片吸嘴。

进一步的,所述吸嘴存储库还包括Y轴移载模组、受所述Y轴移载模组驱动沿Y轴进行水平移动的第四支撑板,所述支撑座与所述校正机构设置在所述第四支撑板上共用一个所述视觉相机。

进一步的,所述校正机构包括第三电机以及受所述第三电机驱动绕Z轴进行旋转运动的吸附座。

进一步的,所述平台移载机构包括第二XY轴移载模组以及设置在所述第二XY轴移载模组活动末端的接驳平台模组。

进一步的,所述贴装机构包括设置在所述X轴横梁上的X轴移载模组、受所述X轴移载模组驱动沿X轴移动的第二支撑板、固定在所述第二支撑板上的Z轴移载模组、受所述Z轴移载模组驱动进行Z轴移动的第三支撑板、设置在所述第三支撑板上的第二电机以及受所述第二电机驱动绕Z轴旋转的贴装头。

进一步的,所述贴装头包括连接座、吸嘴安装座以及芯片吸嘴,所述连接座环抱固定在所述第二电机的旋转轴上,所述吸嘴安装座具有一个气腔和位于底部的吸附面,所述气腔的中心轴与所述第二电机的旋转轴平行错位设置,所述气腔具有上下贯通的顶端与底端,所述顶端密封覆盖设置有一个透明顶盖,所述底端为开口结构且向下延伸至所述吸附面,所述芯片吸嘴吸附装配在所述吸附面上。

进一步的,所述芯片吸嘴内设置有与所述气腔连通的吸附通道,所述吸附通道的中心轴与所述气腔的中心轴共线设置,使得所述吸附通道与所述气腔共同形成一个供所述视觉相机观察芯片角度的观测通道。

进一步的,所述吸嘴安装座内设置有两道气路,其中一路连通至所述气腔用于吸附芯片,另一路连通至所述吸附面用于吸附芯片吸嘴,实现芯片吸嘴的自动更换。

本发明的另一目的在于提供一种基于上述多类型芯片全自动混合贴装设备实现的贴装方法,其包括以下步骤:

S1、将所需贴装的芯片晶圆放置在所述芯片供料机构上;

S2、所述贴装机构移动至所述吸嘴存储库的上方,根据所需贴装的芯片类型自动装配对应的芯片吸嘴;

S3、所述芯片供料机构将当下待贴装芯片晶圆旋转至设定位置,位于所述供料工位上方的视觉相机对芯片晶圆整体进行拍照,获取每颗芯片的位置信息,所述贴装机构移动至芯片晶圆的上方按照设定的顺序吸附芯片;

S4、所述贴装机构吸附芯片移动至所述校正工位上方,并将芯片放置在校正机构上,配合所述校正工位上方的视觉相机将芯片调节至在基板上贴装时的角度状态;

S5、在S1~S4执行的过程中,待贴装的基板移动至所述贴装工位处,并将基板上待贴装上述芯片的贴装位置调节至设定位置,位于所述贴装工位上方的视觉相机获取该贴装位置的精准位置信息;

S6、所述贴装机构吸附调节好角度的芯片,然后移动至所述贴装位置的上方,位于所述贴装工位上方的视觉相机透过所述贴装机构上的观测通道对芯片的角度位置再次进行检测,若角度无偏差,则将芯片贴装到所述贴装位置上,若角度有偏差,则通过贴装机构中的电机驱动芯片吸嘴旋转对芯片的角度进行微调,然后执行贴片动作,完成芯片贴装。

本发明一种多类型芯片全自动混合贴装设备及贴装方法与现有技术相比的有益效果在于:能够实现多种不同类型芯片的自动供料与不同芯片吸嘴的自动更换,达到多芯片混合贴装的目的,大大提高了基板上多类型芯片的贴装效率。具体的,

1)通过设置旋转式芯片供料机构,利用供料转盘实现多种不同类型芯片的自动供料,为同一基板上实现多种不同类型芯片的自动贴装奠定了基础;

2)通过设置吸嘴存储库,提供了多种芯片吸嘴结构,实现不同类型芯片的高精度贴装提供了条件基础;

3)在旋转式芯片供料机构与吸嘴存储库的基础上,配合设置可更换芯片吸嘴的贴装机构,实现芯片吸嘴的自动更换,进而使得本贴装设备能够在一台设备上完成基板上所有不同类型芯片的自动贴装,大大提高了不同类型芯片基板的贴装效率;

4)在芯片供料机构与基板平台移载机构中均设置了XY轴移载模组,在芯片被拾取之前对芯片的平面位置进行调整,以便芯片吸嘴能够完全覆盖到蓝膜上的芯片;基板平台移载机构中的XY轴移载模组可使得基板上每一个待贴装芯片区域能够自动移载到设定位置,省掉了贴装头的平面位置调整,有利于贴装效率的提升;

5)通过设置芯片校正机构,贴装头在拾取芯片后将其放置到校正机构上,通过校正机构将芯片调整至在基板上贴装时的角度状态,实现了对芯片角度的一次调节,且省去了贴装头吸附芯片在贴装时对芯片贴装角度的大幅度调整;另外,在芯片贴装时,配合视觉相机对芯片在芯片吸嘴上的角度位置信息采集,利用芯片吸嘴旋转对芯片的角度位置进行精准微调,实现了芯片角度的二次精调,保障了芯片贴装的精准度,同时又提高了芯片贴装的效率;

6)通过贴装机构中贴装头结构的优化设计,在吸嘴安装座上设置上下贯通的气腔,在气腔的顶部设置透明顶盖、气腔的底部设置芯片吸嘴,以在贴装头内部形成一个上下畅通的观测通道,配合视觉相机透过观测通道对芯片吸嘴上的芯片的位置信息进行实时检测,配合贴装头的微调实现芯片贴装角度的精准调节,消除由于机构移载误差和多视觉相机之间偏差引入的贴装误差,进而保障了亚微米级芯片的贴装精度,满足了高精度贴装需求。

附图说明

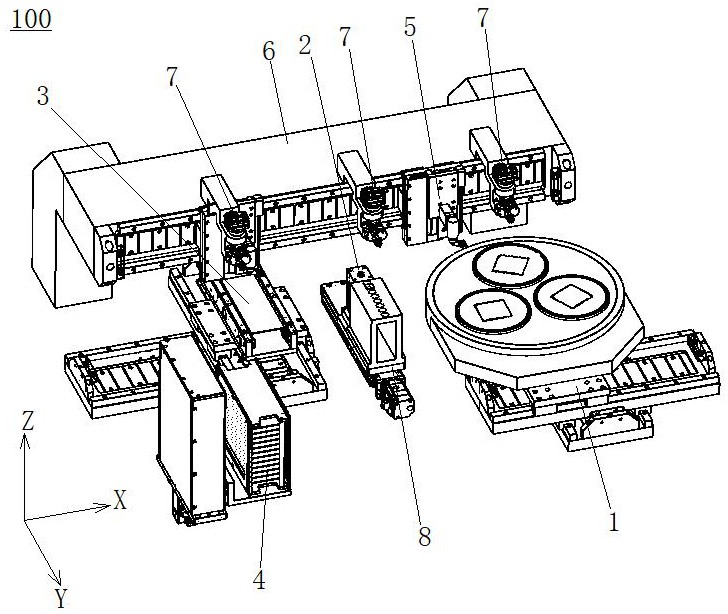

图1为本发明实施例的结构示意图;

图2为本发明实施例中芯片供料机构的结构示意图;

图3为本发明实施例中校正机构与吸嘴存储库的结构示意图;

图4为本发明实施例中贴装机构的结构示意图;

图5为本发明实施例中贴装头的结构示意图;

图6为本发明实施例中贴装头的剖面结构示意图;

图7为本发明实施例中芯片的结构示意图;

图8为本发明实施例中平台移载机构的结构示意图;

附图标记为:

100-多类型芯片全自动混合贴装设备;

200-芯片,201-位置标记;

1-芯片供料机构,11-第一XY轴移载模组,12-第一支撑板,13-供料转盘,14-料盘;

2-校正机构,21-第三电机,22-吸附座;

3-平台移载机构,31-第二XY轴移载模组,32-接驳平台模组;

4-基板供料机构;

5-贴装机构,51-X轴移载模组,52-第二支撑板,53-Z轴移载模组,54-第三支撑板,55-第二电机,56-贴装头,561-连接座,562-吸嘴安装座,5621-气腔,5622-吸附面,563-芯片吸嘴,5631-吸附通道,564-透明顶盖;

6-X轴横梁;7-视觉相机;8-吸嘴存储库,81-支撑座,82-承载槽穴,83-Y轴移载模组,84-第四支撑板。

具体实施方式

请参照图1-图8,本实施例为一种多类型芯片全自动混合贴装设备100,其包括依次并列设置的供料工位、校正工位与贴装工位、设置在所述供料工位处的芯片供料机构1、设置在所述校正工位处的校正机构2、设置在所述贴装工位处的平台移载机构3、为平台移载机构3自动供应基板的基板供料机构4以及贴装机构5,贴装机构5水平活动设置在X轴横梁6上且移载范围覆盖所述供料工位、所述校正工位与所述贴装工位;所述供料工位、所述校正工位以及所述贴装工位的上方均设置有一个视觉相机7。

在同一个基板中,常常会出现需要贴装多种不同类型、或者不同大小、或者不同形状的芯片,每一种芯片也有可能需要贴装多颗,对于尺寸非常小的芯片贴装精度要求较高,不同形状与不同大小的芯片的吸嘴也需要专门定制设计,以满足稳定而精准的吸附拾取与贴装,因此为了满足此类基板产品的芯片高效贴装需求,本实施例对芯片供料机构1进行了结构优化设计,且增加了吸嘴存储库8。

具体为,首先,本实施例中芯片供料机构1包括第一XY轴移载模组11、受第一XY轴移载模组11驱动进行水平移动的第一支撑板12、固定在第一支撑板12上的第一电机(图中未标示)、受所述第一电机驱动绕Z轴旋转的供料转盘13、以及环形分布在供料转盘13上的若干料盘14。料盘14用于承载晶圆。通过采用供料转盘13实现了多种不同类型和不同形状芯片的供料,待需要贴装某种类型芯片时,则供料转盘13通过旋转运动将承载该类型芯片的料盘14旋转至视觉相机7的下方,再由贴装机构5进行芯片吸附拾取。当料盘14上的芯片晶圆的位置有偏差时,则可以通过第一XY轴移载模组11对芯片晶圆整体的位置进行调整以满足拾取要求。

其次,吸嘴存储库8设置在贴装机构5的移载范围下方,其包括支撑座81,支撑座81上设置有若干承载芯片吸嘴的承载槽穴82。吸嘴存储库8与贴装机构5配合实现芯片吸嘴的自动更换,进而适用于各种不同大小、不同形状的芯片吸附贴装。

本实施例中的芯片尺寸非常小,其为亚微米级别的芯片,对其贴装的精度要求也非常高,因此,贴装机构5仅在X轴方向上存在长距离的移载,其在Y轴方向上不具备移载功能,为了缩短贴装设备在X轴方向上的整体尺寸,本实施例中吸嘴存储库8还包括驱动支撑座81沿Y轴进行水平移动的Y轴移载模组83,承载槽穴82在Y轴方向上设置有多个。

为了提高芯片吸嘴更换的准确性,本实施例将吸嘴存储库8设置在所述校正工位处,与校正机构2共用一个视觉相机7。校正机构2整体与支撑座81共同设置在一个第四支撑板84上,受Y轴移载模组83驱动同步进行水平移动。

在另一实施例中,吸嘴存储库8中的支撑座81也可固定设置,其中承载槽穴82沿X轴排列设置在贴装机构5移载路径的下方,通过贴装机构5的X轴向移动进行各种不同芯片吸嘴的更换。

贴装机构5包括X轴移载模组51、受X轴移载模组51驱动沿X轴移动的第二支撑板52、固定在第二支撑板52上的Z轴移载模组53、受Z轴移载模组53驱动进行Z轴移动的第三支撑板54、设置在第三支撑板54上的第二电机55以及受第二电机55驱动绕Z轴旋转的贴装头56。

一片晶圆由阵列摆放的若干单颗芯片构成,晶圆来料时放置在料盘14上,贴装机构5移动至所述供料工位处后,调整其位置,配合第二电机55驱动贴装头56转动,以便贴装头56能够吸附到晶圆中的所有芯片。

校正机构2包括第三电机21以及受第三电机21驱动绕Z轴进行旋转运动的吸附座22。

由于贴装机构5中的贴装头56是采用旋转的方式覆盖到晶圆上的所有芯片的,因此,芯片被吸附在贴装头56上会有一定的角度差异,该角度差异可以通过设置一个向上拍照的视觉相机对贴装头56上的芯片进行拍照,然后通过第二电机55旋转调节芯片至设定的贴装角度,然后再贴装到基片上,但若采用向上拍照的视觉相机直接利用贴装头56旋转调节芯片的角度,则芯片中心与芯片吸嘴中心不重合,在贴装时,对芯片更精细的位置微调则会更加复杂,大大增加了控制系统的编程困难,且降低了控制系统的响应速度,不利于贴片效率的提升。

本实施例通过校正机构2配合所述校正工位上的视觉相机7,对芯片的水平角度进行调整,并将其调整至与贴装到基板上的角度姿态一致,同时,视觉相机7还可以捕捉到芯片的中心点与周边轮廓位置,贴装头56前来吸取芯片时则可以以设定的相对位置拾取芯片,进而保障芯片在贴装前在贴装头56上相对于芯片吸嘴的位置统一,即芯片的中心点与芯片吸嘴的中心点重合,以便贴装头56在进行角度微调时对芯片位置的控制精度更加准确与可靠,且能够简化控制系统内部的坐标运算程序,提高控制系统响应速度,进而提高贴片效率。

平台移载机构3用于承载并固定基板,配合所述贴装工位上方的视觉相机7将基板上每一个待贴装位置移动至设定的统一位置,以便贴装机构5进行贴片操作。平台移载机构3包括第二XY轴移载模组31以及设置在第二XY轴移载模组31活动末端的接驳平台模组32。接驳平台模组32用于接驳基板供料机构4中的基板,第二XY轴移载模组31用于驱动接驳平台模组32进行平面位置的移载,以便带动基板实现平面位置移动。

本实施例中基板供料机构4采用抽屉式料仓结构,其具体结构可参考专利公开号为CN114980554A中所公开的供料机构。

虽然通过校正机构2对芯片进行了角度调节,同时也利用视觉相机7为贴装头56吸取芯片提供了准确的位置数据,但由于直线驱动机构、旋转驱动机构存在机构误差,贴装头56上的芯片吸嘴吸附芯片后,芯片的中心点与芯片吸嘴的中心点很有可能还是存在一定偏差。为了满足芯片高精度的贴装要求,本实施例将芯片的贴装过程采用视觉相机7全程监控并芯片在芯片吸嘴上的位置,以对芯片角度进行精准的微调,进而精准的贴装在基板上。本实施例对贴装头56进行了结构的改进,以便视觉相机7能够检测到芯片在芯片吸嘴上的角度位置。具体为,贴装头56包括连接座561、吸嘴安装座562以及芯片吸嘴563,连接座561环抱固定在第二电机55的旋转轴上,吸嘴安装座562具有一个气腔5621和位于底部的吸附面5622,气腔5621的中心轴与第二电机55的旋转轴平行错位设置,气腔5621具有上下贯通的顶端A与底端B,所述顶端A密封覆盖设置有一个透明顶盖564,所述底端B为开口结构且向下延伸至吸附面5622,芯片吸嘴563吸附装配在吸附面5622上实现与吸嘴安装座562的连接。芯片吸嘴563内设置有与气腔5621连通的吸附通道5631,吸附通道5631的中心轴与气腔5621的中心轴共线设置,使得吸附通道5631与气腔5621共同形成一个供视觉相机7观察芯片角度的观测通道。

吸嘴安装座562内设置有两道气路,其中一路连通至气腔5621用于吸附芯片,另一路连通至吸附面5622用于吸附芯片吸嘴563,实现芯片吸嘴563的自动更换。

本实施例中,芯片200的中心位置设置有十字形的位置标记201。在贴装时,视觉相机7首先获取基板上的芯片待贴装位置,然后芯片吸嘴563吸附芯片移动至该视觉相机7下方,视觉相机7透过透明顶盖564以及所述观测通道对芯片200上的位置标记201进行检测,若芯片200此时的角度位置与设定并无偏差,则贴装头56执行贴片动作,若芯片200的角度位置与设定位置存在偏差,则通过第二电机55微调芯片角度至设定位置,微调过程通过视觉相机7全程监控,待调节好后再进行贴片动作,进而实现芯片的高精度贴装。

本实施例还提供了一种基于多类型芯片全自动混合贴装设备实现的贴装方法,其包括以下步骤:

S1、将所需贴装的芯片晶圆放置在芯片供料机构1上;

S2、贴装机构5移动至吸嘴存储库8的上方,根据所需贴装的芯片类型自动装配对应的芯片吸嘴563;

S3、芯片供料机构1将当下待贴装芯片晶圆旋转至设定位置,位于所述供料工位上方的视觉相机7对芯片晶圆整体进行拍照,获取每颗芯片的位置信息,贴装机构5移动至芯片晶圆的上方按照设定的顺序吸附芯片;

S4、贴装机构5上的贴装头56吸附芯片移动至所述校正工位上方,并将芯片放置到校正机构2中的吸附座22上,在第三电机21的旋转驱动下,配合所述校正工位上方的视觉相机7将芯片调节至在基板上贴装时的角度状态;

S5、在S1~S4执行的过程中,待贴装的基板移动至贴装工位处,并在第二XY轴移载模组31的驱动作用下,将基板上待贴装上述芯片的贴装位置调节至设定位置,同时,位于所述贴装工位上方的视觉相机7获取该贴装位置的精准位置信息;

S6、贴装机构5从吸附座22上吸附调节好角度的芯片,然后移动至所述贴装位置的上方,位于所述贴装工位上方的视觉相机7透过贴装头56上的观测通道对芯片的角度位置再次进行检测,若角度无偏差,则贴装头56将芯片贴装到所述贴装位置上,若角度有偏差,则通过贴装机构5中的第二电机驱动贴装头56微微旋转对芯片的角度进行微调,然后执行贴片动作,完成芯片贴装。下一个芯片贴装时,若需要更换芯片吸嘴563,则重复步骤S2~S6,若无需更换芯片吸嘴563,则重复步骤S3~S6,直至在基板上完成所有芯片的贴装。

以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种用于将滤光片贴装于透镜的全自动贴装机

- 一种PCB板上全自动贴装设备及贴装方法

- 一种PCB板上全自动贴装设备及贴装方法