含氰废水的预处理方法

文献发布时间:2024-01-17 01:28:27

技术领域

本发明属于废水处理技术领域,具体涉及含氰废水的预处理方法。

背景技术

丙烯腈生产过程中产生的废水含有大量的氰化物,含氰废水一般进入含氰废水池暂存后统一处理。这类含氰废水具有大量的氰化物、化学需氧量等。常用的含氰废水处理方法有净化法、氰化物再生回收法、生物处理法等。

如专利文件CN103641277A公开的一种丙烯腈废水的处理方法属于一种生物处理法,其中采用丙烯腈废水首先进入短程硝化反硝化池,与内循环回流液、缺氧池回流液和沉淀池回流污泥快速混合。通过内循环达到稀释进水的效果,从而降低丙烯腈废水对微生物的毒性。然而丙烯腈废水中氰化物对于污水生化系统中微生物而言属于毒性极强的物质,较小的稀释浓度下仍然会导致活性污泥中毒、浓度减小,从而难以维持稳定的处理效果,最终体现在出水的指标波动。

专利文件CN116081839A公开的一种丙烯腈废水的处理方法中设置了纳滤膜通过渗透作用将部分的氰化物截留,由于去除率与浓度梯度有关,该方法需要将丙烯腈废水进行浓缩构成浓度梯度,完成渗透后再进行稀释,因此该方法中氰化物的去除率较低、成本较高、难以适应大量废水的处理。

发明内容

本发明要解决的技术问题是提供一种含氰废水的预处理方法,清除含氰废水中的氰化物,避免废水对微生物的产生毒性。

为了解决上述技术问题,本发明提供含氰废水的预处理方法,包括以下步骤:

(1)将含氰废水的pH调整到3~4,加入硫酸亚铁溶液和双氧水溶液,控制反应的ORP为500~650mV;

(2)调整pH为6~9,曝气吹脱去除双氧水;加入絮凝剂;

(3)絮凝后的水体pH调整到9~11,加入次氯酸钠溶液进行一次除氰;

(4)调整pH为6~8,加入次氯酸钠溶液进行二次除氰;

(5)加入絮凝剂和亚硫酸钠溶液,沉淀后进行固液分离。

进一步的,步骤(1)中每1m

进一步的,步骤(1)中每1m

进一步的,步骤(1)中控制ORP的方法为控制双氧水溶液的加入速度。

进一步的,步骤(2)中絮凝剂为阴离子PAM溶液,PAM溶液的质量浓度为0.5~2.0mg/L,每1m

进一步的,步骤(3)中每1m

进一步的,步骤(4)中每1m

进一步的,步骤(5)中絮凝剂和亚硫酸钠溶液均为过量加入。

进一步的,步骤(5)中沉淀的方式为采用逆流式斜板沉淀。

进一步的,步骤(1)中的含氰废水的氰化物含量小于等于5mg/L。

本发明采用两步除氰,第一步除氰的原理为CN

本发明用硫酸亚铁和双氧水去除废水中的COD,并使废水中的氰化物部分开环,部分氰化物与铁形成化合物后随沉淀物去除,结合后续加入次氯酸钠除氰,除氰的效果更好,能够达到小于0.5mg/L,除氰率90%以上,除氰后投加亚硫酸钠将未完全反应的余氯中和,防止进入生化系统,影响微生物生长。

与现有技术相比,本发明的有益效果是:

(1)本发明能够清除含氰废水中的氰化物,去除了对于生化系统的微生物的毒性,进而使后续的处理效果更稳定。

(2)采用硫酸亚铁和双氧水去除COD,絮凝时通过pH调整,清除铁离子,避免对生化系统造成影响,进一步保证生化系统的处理效果。

(3)采用次氯酸钠两步除氰,后续采用亚硫酸钠和絮凝剂进行余氯的去除,投加亚硫酸钠将未完全反应的余氯中和,防止进入生化系统,影响微生物生长。

(4)本发明步骤严密,可行性高,含氰废水的处理效果更稳定。经过预处理的污水进入生化系统能够防止过浓度对生化系统的负担,而且本发明还去除了大部分的COD、部分NH

(5)本发明为一种工艺方法,尤其适合工业生产中的大量含氰废水预处理,可以通过设置对应的计量泵进行精确控制,对于来水进行及时处理。

附图说明

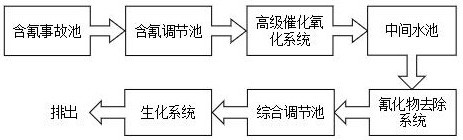

图1为现有技术的含氰废水处理工艺流程图。

图2为基于本发明的预处理方法的含氰废水处理工艺流程图。

具体实施方式

下面将结合附图及实施例,对本发明的技术方案进行清楚、完整地说明。

需要说明的是:实施例中用到的所有原料除特殊说明外,均为市购。

本发明所述的含氰废水的预处理方法属于一种工艺处理方法,图2为现有技术的含氰废水处理工艺流程图,含氰事故池用于储存丙烯腈生产所排出的含氰废水,含氰废水进入含氰调节池进行均质均量,具体为对丙烯腈生产工艺中产生的含氰废水进行氰化物测定,在含氰调节池中通入水进行稀释,稀释至氰化物含量不高于5mg/L。氰化物含量不高于5mg/L含氰废水依次进入高级催化氧化系统、中间水池和氰化物去除系统,依据本发明所述的预处理方法进行预处理,完成预处理后进入综合调节池,可以在此处与其他来水均质均量,最后进入生化系统进行微生物处理。

与图1所示的现有技术不同的是,图2具有由高级催化氧化系统、中间水池和氰化物去除系统所组成的预处理工艺场所。作为本发明的主要处理场所,高级催化氧化系统依次设置调酸区,反应区,中和区,吹脱池,絮凝区,沉淀池;氰化物去除系统依次设置除氰一级反应池,除氰二级反应池,絮凝区,逆流式斜板沉淀池。

实施例1

使用的处理试剂如下:

pH调节剂:硫酸溶液,质量分数98%,密度1.84g/cm

COD清除剂:硫酸亚铁溶液,质量分数9.0%,密度1.0g/cm

除氰剂:次氯酸钠溶液,质量分数10%,密度1.0g/cm

絮凝剂:阴离子PAM溶液,固含量88%,质量浓度1.0mg/L。

还原剂:亚硫酸钠溶液,质量分数97%,密度1.0g/cm

本发明所述的含氰废水的预处理方法,包括以下步骤:

(1)用硫酸溶液将含氰废水的pH调整到3.5±0.5,用计量泵加入硫酸亚铁溶液,每1m

(2)加入氢氧化钠溶液调整中和区pH为6.5±0.5,曝气吹脱去除双氧水;用絮凝剂计量泵加入絮凝剂,每1m

(3)在絮凝后的水体中用计量泵加入氢氧化钠溶液,将pH调整到10.5±0.5,用相应的计量泵加入次氯酸钠溶液,每1m

(4)调整pH7±0.5,加入次氯酸钠溶液,每1m

(5)加入过量絮凝剂,根据余氯(ClO

实施例2

使用的处理试剂如下:

pH调节剂:硫酸溶液,质量分数98%,密度1.84g/cm

COD清除剂:硫酸亚铁溶液,质量分数9.24%,密度1.0g/cm

除氰剂:次氯酸钠溶液,质量分数12%,密度1.0g/cm

絮凝剂:阴离子PAM溶液,固含量88%,质量浓度2.0mg/L。

还原剂:亚硫酸钠溶液,质量分数97%,密度1.0g/cm

本发明所述的含氰废水的预处理方法,包括以下步骤:

(1)用硫酸溶液将含氰废水的pH调整到3.5±0.5,用计量泵加入硫酸亚铁溶液,每1m

(2)加入氢氧化钠溶液调整中和区pH为6.5±0.5,曝气吹脱去除双氧水;用计量泵加入絮凝剂,每1m

(3)絮凝后的水体中用计量泵加入氢氧化钠溶液,将pH调整到10.5±0.5,用相应的计量泵加入次氯酸钠溶液,每1m

(4)调整pH5.5±0.5,加入次氯酸钠溶液,每1m

(5)加入过量絮凝剂,根据余氯实时监测加入过量的亚硫酸钠溶液,经过逆流式斜板沉淀进行固液分离。

实施例3

使用的处理试剂如下:

pH调节剂:硫酸溶液,质量分数98%,密度1.84g/cm

COD清除剂:硫酸亚铁溶液,质量分数12.0%,密度1.0g/cm

除氰剂:次氯酸钠溶液,质量分数10%,密度1.0g/cm

絮凝剂为阴离子PAM溶液,固含量88%,质量浓度0.5mg/L。

还原剂:亚硫酸钠溶液,质量分数97%,密度1.0g/cm

本发明所述的含氰废水的预处理方法,包括以下步骤:

(1)用硫酸溶液将含氰废水的pH调整到3.5±0.5,用计量泵加入硫酸亚铁溶液,每1m

(2)加入氢氧化钠溶液调整中和区pH为6.5±0.5,曝气吹脱去除双氧水;用计量泵加入絮凝剂,每1m

(3)絮凝后的水体中用计量泵加入氢氧化钠溶液,将pH调整到9.5±0.5,用相应的计量泵加入次氯酸钠溶液,每1m

(4)调整pH7.5±0.5,加入次氯酸钠溶液,每1m

(5)加入过量絮凝剂,根据余氯实时监测加入过量的亚硫酸钠溶液,经过逆流式斜板沉淀后进行固液分离。

实施例4

使用的处理试剂如下:

pH调节剂:硫酸溶液,质量分数98%,密度1.84g/cm

COD清除剂:硫酸亚铁溶液,质量分数12.0%,密度1.0g/cm

除氰剂:次氯酸钠溶液,质量分数8%,密度1.0g/cm

絮凝剂:阴离子PAM溶液,固含量88%,质量浓度2.0mg/L。

还原剂:亚硫酸钠溶液,质量分数97%,密度1.0g/cm

本发明所述的含氰废水的预处理方法,包括以下步骤:

(1)用硫酸溶液将含氰废水的pH调整到3.5±0.5,用计量泵加入硫酸亚铁溶液,每1m

(2)加入氢氧化钠溶液调整中和区pH为6.5±0.5,曝气吹脱去除双氧水;用絮凝剂计量泵加入絮凝剂,每1m

(3)在絮凝后的水体中用计量泵加入氢氧化钠溶液,将pH调整到10.5±0.5,用相应的计量泵加入次氯酸钠溶液,每1m

(4)调整pH7±0.5,加入次氯酸钠溶液,每1m

(5)加入过量絮凝剂,根据余氯实时监测加入过量的亚硫酸钠溶液,经过逆流式斜板沉淀进行固液分离。

实施例5

在实施例4的基础上,将步骤(2)中pH控制在5.5±0.5,其它步骤与实施例4相同。

实施例6

在实施例4的基础上,将步骤(2)中pH控制在7.5±0.5,其它步骤与实施例4相同。

实施例7

在实施例4的基础上,将步骤(2)中pH控制在8.5±0.5,其它步骤与实施例4相同。

实施例8

在实施例4的基础上,将步骤(2)中pH控制在9.5±0.5,其它步骤与实施例4相同。

实施例9

在实施例1的基础上,步骤(3)中每1m

实施例10

在实施例1的基础上,步骤(3)中每1m

实施例11

在实施例1的基础上,步骤(3)中每1m

实施例12

在实施例1的基础上,步骤(3)中每1m

实施例13

在实施例1的基础上,步骤(3)中每1m

实施例14

在实施例1的基础上,步骤(3)中每1m

实施例15

在实施例1的基础上,步骤(3)中每1m

实施例16

在实施例1的基础上,步骤(3)中每1m

实施例17

在实施例1的基础上,步骤(3)中每1m

性能测试

对实施例1~3处理的含氰废水的关键指标进行检测,COD含量检测依据《HJ/T399水质 化学需氧量的测定 快速消解分光光度法》;氰化物含量检测依据《HJ484水质 氰化物的测定 容量法和分光光度法》;TN含量检测依据《HJ634土壤 氨氮、亚硝酸盐氮、硝酸盐氮的测定 氯化钾溶液提取-分光光度法》;NH

对实施例9~17处理后水体中的氰化物含量进行检测并计算去除率,不同用量的除氰剂对氰化物去除率的影响结果如表2所示。

表1:含氰废水的各指标的含量

表2:不同用量的除氰剂对氰化物去除率的影响

如表1所示,本发明对丙烯腈生产中的含氰废水进行预处理后,显著减少废水中的氰化物。本发明还对COD进行了部分清除,预处理后的废水进入生化系统进行后续处理,由于氰化物的清除效果好,对生化系统的微生物无毒性,有效保证对废水的生物处理效率。根据表2所示,本发明能够调控除氰剂的用量,采用调控一次除氰和二次除氰时的次氯酸钠的溶液的用量,实现90%以上的除氰效果。本发明同时对COD、TN、NH

为避免大量铁离子影响微生物生长,本发明采用pH调节,使铁离子从水体中分离,实施例4~8处理后的废水中的铁离子、氰化物含量进行检测,检测结果如表3所示。

表3:pH与铁离子去除率、氰化物的关系

由表3可以看出,pH大于6更有助于铁离子从水体中大量分离,避免铁离子含量过高抑制微生物的生长,同时也保证氰化物的处理结果稳定。由于实施例7和实施例8的铁离子和氰化物的去除率相近,考虑到节约试剂用量,pH取6~9更优。

- 一种高浓度含苯胺废水和含苯甲醛废水的综合预处理方法

- 一种含铜废水与含氰废水混合的除铁除氰方法

- 一种含铜废水与含氰废水混合的除铁除氰方法