一种全悬挂扭曲舵叶的检测方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及船舶技术领域,特别是涉及一种全悬挂扭曲舵叶的检测方法。

背景技术

船舶的推进系统由轴系、螺旋桨、舵叶、舵杆、舵销、套筒、轴套、衬套等组成,推进系统保证船舶的航速和航向,便于船舶较好的运行。在船舶的日常管理过程中主要负责船舶的检验工作以使船舶安全运营,而推进系统是船舶检验的重要工作。在船舶交付运营后五年内要进坞检验,船舶管理公司为减少成本和检验周期,在船舶设计初期会按船级社要求设计水下检验方法来代替五年的坞检。船级社规范中要求水下检验方法要能较好的检查衬套与轴套之间的间隙、衬套与套筒之间的位移、舵叶与舵杆的相对位移、液压螺母的松动情况等检查,均应体现在船舶设计图纸中,同时提供检查方法。

全悬挂扭曲舵系与常规推进的舵系不同,没有舵销,舵叶通过舵杆与船体连接,舵机转动带动舵杆与舵叶旋转,使船舶按规定的航线行驶,因而上述位置的节点设计和检验方法显得尤为重要。

因此需要设计一种满足全悬挂扭曲舵的结构形式及其满足规范要求的检测方法

发明内容

本发明的目的是克服现有技术的不足,提供一种全悬挂扭曲舵叶的检测方法,以全悬挂扭曲舵的结构形式及其满足规范要求。

为了实现上述目的,本发明提供一种全悬挂扭曲舵叶的检测方法,全悬挂扭曲舵叶包括舵杆、安装在舵杆外部的套筒,舵叶通过舵杆与船体连接,舵杆的下部套装有轴套,轴套的外侧套装有衬套,舵杆的底部安装有液压螺母,

所述全悬挂扭曲舵叶的检测方法包括:衬套与轴套之间的间隙测量、衬套与轴套之间的位移的测量、舵杆和舵叶之间的相对位移检测和液压螺母松动情况检测;

所述衬套与轴套之间的间隙测量步骤包括:舵叶转动至0°角位置之后采用测量尺穿过全悬挂扭曲舵叶的外部检查孔内塞入衬套与轴套之间的间隙,利用塞尺读数判断间隙是否超标;

所述衬套与轴套之间的位移的测量步骤为:将舵叶转动至0°角位置,手穿过全悬挂扭曲舵叶的外部检查孔,触摸刻在衬套和套筒上的凹槽,若两者的凹槽在同一位置,则衬套未发生位移;

所述舵杆和舵叶之间的相对位移检测步骤为:将舵叶转动至0°角位置,目测舵杆上的洋冲眼与舵叶上的指针是否共线,若共线,则舵叶和舵杆未发生相对位移;

所述液压螺母松动情况检测步骤为:将舵叶转动至0°角位置,拆下检查塞上的压紧板及紧固螺钉,旋下旋塞,目测液压螺母端盖上的指针是否有旋转,若指针对应检查塞的中心,则液压螺母未松动。

作为优选方案,所述衬套与轴套之间的间隙测量步骤中的测量尺为塞尺,所述塞尺包括呈直角的第一尺杆和第二尺杆,所述第一尺杆穿过检查孔之后插入所述衬套与轴套之间的间隙。

作为优选方案,所述衬套与轴套之间的位移的测量步骤中,所述衬托与所述轴套相匹配安装的位置均设有凹槽,在所述衬套与轴套未发生偏移时,所述衬套的凹槽和所述轴套的凹槽衔接呈平滑凹槽。

作为优选方案,所述液压螺母松动情况检测步骤采用内六角扳手拆下检查塞上的压紧板及紧固螺钉,通过配套的开启拉手工具旋下旋塞。

作为优选方案,所述旋塞上设有两个插孔,所述开启拉手工具包括手握部和用于匹配插入两个所述插孔内的插杆,旋转手握部,所述开启拉手工具带动所述旋塞旋转。

与现有技术相比,本发明的有益效果在于:

本发明的全悬挂扭曲舵叶的检测方法包括依次的衬套与轴套之间的间隙测量、衬套与轴套之间的位移的测量、舵杆和舵叶之间的相对位移检测和液压螺母松动情况检测。其中,在舵叶转动至0°角位置后,采用测量尺穿过全悬挂扭曲舵叶的外部检查孔内塞入衬套与轴套之间的间隙,利用塞尺读数判断间隙是否超标,以测量衬套与轴套之间的间隙;将手穿过全悬挂扭曲舵叶的外部检查孔,触摸刻在衬套和套筒上的凹槽,若两者的凹槽在同一位置,则衬套未发生位移,以测量衬套与轴套之间的位移;目测舵杆上的洋冲眼与舵叶上的指针是否共线,若共线,则舵叶和舵杆未发生相对位移,以检测舵杆和舵叶之间的相对位移;拆下检查塞上的压紧板及紧固螺钉,旋下旋塞,目测液压螺母端盖上的指针是否有旋转,若指针对应检查塞的中心,则液压螺母未松动,以检测液压螺母是否松动,最终实现全悬挂扭曲舵叶的检测。

本发明的全悬挂扭曲舵叶的检测方法采用舵叶结构上的外部检查孔设计新颖,能直接通过该孔检查衬套轴套的紧固情况,避免常规设计人孔盖等物量浪费;舵叶的检查塞设计新颖,通过在旋塞内设计透明有机玻璃能较好直观的核实液压螺母是否松动,避免了常规设计船底放泄塞(CB/T4248-2013),在检验时需要通过调整压载水将放泄塞露出水面后检查液压螺母的松动情况,避免了人力物力的浪费;适用所有设计有全悬挂扭曲舵的项目,具有较好的推广前景。

附图说明

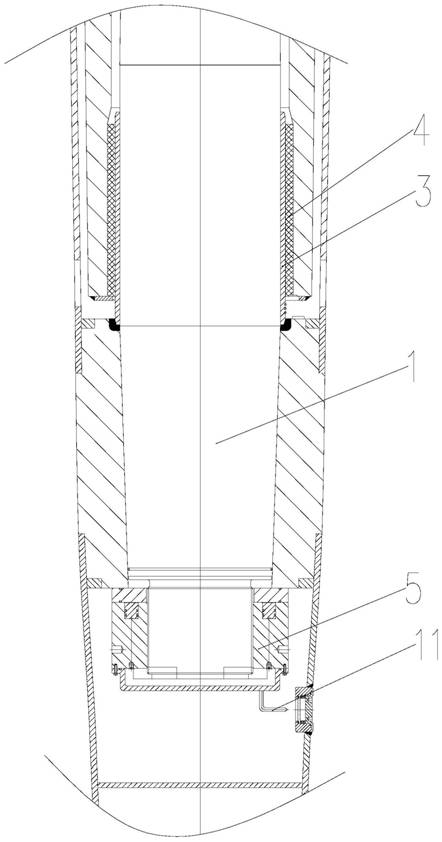

图1为本发明的全悬挂扭曲舵叶的结构示意图;

图2为本发明的衬套与轴套之间的间隙测量的结构示意图;

图3为本发明的衬套与轴套之间的位移的测量的结构示意图;

图4为本发明的舵杆和舵叶之间的相对位移检测的结构示意图;

图5为本发明的液压螺母松动情况检测的结构示意图;

图6为图5的旋塞拆卸的结构示意图。

图中,1、舵杆;2、套筒;3、轴套;4、衬套;5、液压螺母;6、外部检查孔;7、测量尺;71、第一尺杆;72、第二尺杆;8、凹槽;9、检查塞;10、旋塞;11、指针;12、开启拉手工具;121、手握部;122、插杆;13、样冲标识;14、压紧板及紧固螺栓。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。应当理解的是,本发明中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本发明范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。

本发明的全悬挂扭曲舵叶的检测方法如图1至图6所示,其中,全悬挂扭曲舵叶包括舵杆1、安装在舵杆外部的套筒2,舵叶通过舵杆1与船体连接,舵杆1的下部套装有轴套3,轴套3的外侧套装有衬套4,舵杆1的底部安装有液压螺母5,舵叶上设有外部检查孔6。全悬挂扭曲舵叶的检测方法包括依次的衬套4与轴套3之间的间隙测量、衬套4与轴套3之间的位移的测量、舵杆1和舵叶之间的相对位移检测和液压螺母5松动情况检测。套筒2上端与船体尾部结构焊接,下端通过舵杆1与舵叶连接,套筒2从船底往上安装,舵杆1从上往下安装,舵杆1与舵机连接,舵杆1下端通过轴套、衬套和液压螺母紧固,有效的与舵叶连接。船员在驾驶室或舵机舱通过操作舵机能转动舵叶,使舵叶保证一定的转角,而满足航线要求。

其中,具体的,在舵叶转动至0°角位置后,采用测量尺7穿过全悬挂扭曲舵叶的外部检查孔内塞入衬套4与轴套3之间的间隙,测量尺7具体为塞尺,利用塞尺读数判断间隙是否超标,以测量衬套4与轴套3之间的间隙;将手穿过全悬挂扭曲舵叶的外部检查孔6,触摸刻在衬套4和套筒2上的凹槽8,若两者的凹槽8在同一位置,则衬套4未发生位移,以测量衬套4与轴套3之间的位移;目测舵杆1上的洋冲标识13与舵叶上的指针是否共线,若共线,则舵叶和舵杆1未发生相对位移,以检测舵杆1和舵叶之间的相对位移;拆下检查塞9上的压紧板及紧固螺钉14,旋下旋塞10,目测液压螺母端盖上的指针11是否有旋转,若指针11对应检查塞9的中心,则液压螺母5未松动,以检测液压螺母5是否松动,最终实现全悬挂扭曲舵叶的检测。

进一步的,衬套4与轴套3之间的间隙测量步骤中的测量尺7为塞尺,塞尺包括呈直角的第一尺杆71和第二尺杆72,第一尺杆71穿过检查孔之后插入衬套4与轴套3之间的间隙。第一尺杆71直接穿过外部检查孔插入到衬套4与轴套3之间的间隙内,通过塞尺读数来判定该间隙是否有超标准要求,以检测衬套4与轴套3之间的间隙,检测方便快捷。

进一步,衬套4与轴套3之间的位移的测量步骤中,衬套4与轴套3相匹配安装的位置均设有凹槽,在衬套4与轴套3未发生偏移时,衬套4的凹槽和轴套3的凹槽衔接呈平滑凹槽,则说明衬套没有发生位移,不需要借助工具检测,仅仅人工即可操作实现。

进一步的,液压螺母5松动情况检测步骤采用内六角扳手拆下检查塞9上的压紧板及紧固螺钉,旋塞与插针122之间为透明板,通过配套的开启拉手工具旋下旋塞10,具体拆装时,旋塞10上设有两个插孔,开启拉手工具12包括手握部121和用于匹配插入两个插孔内的插杆122,旋转手握部121,开启拉手工具12带动旋塞10旋转以拆下旋塞10。整个检测过程仅需要拆卸下旋塞10,人工目测即可得到液压螺母5的松动情况,方便快捷。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。