一种用于钛合金半球型壳体校形装置及其校形方法

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及领域钛合金半球加工技术领域,特别是涉及一种用于钛合金半球型壳体校形装置及其校形方法。

背景技术

基于钛合金材料具有超塑性的特点,国内外通常将板材和模具加热至特定的高温状态,采用超塑成形技术制备钛合金半球型壳体。该半球型壳体制备的方法具有诸多优点,但仍存在零件型面,尤其是赤道区型面变形的问题。造成零件变形的原因在于以下几方面:其一、制备工艺的因素,零件超塑成形后必须在高温状态进行取件,否则成形后零件会因冷却收缩而被卡死在模具中无法取出。同时高温状态下可连续进行半球型壳体成形制备工序,提高生产效率,不必反复对板材和模具升降温,节约工序周期和能源损耗。但高温状态下半球型壳体自身刚性差,在取件过程中存在一定程度的变形;此外,零件由高温模具中取出,温度迅速降低,存在冷却不均的问题,不同区域冷却速率存在差异,零件产生内应力,造成零件型面变形;其二、超塑成形装备的因素,随着半球型壳体成形设备使用年限的增长,加热系统平台精度逐渐下降,成形模具使用过程中会发生蠕变变形,成形后零件势必存在一定程度的变形。半球型壳体最终零件赤道区的结构复杂,但该区域成形后型面变形最严重,制约了后续机械加工的灵活度和加工裕度,加大了后续的机加工难度。

针对超塑成形制备钛合金半球型壳体赤道区型面变形严重的问题,目前常规的解决方法是通过增加板材初始厚度,扩大成形后毛坯包络范围,对加工余量进行补偿以保证后续加工的开展。另外,半球型壳体成形过程中,需要对成形模具的变形情况进行监测,并通过返修模具型面,将模具的变形控制在一定范围内。

现有技术通过增加板材初始厚度和返修模具型面,达到满足半球型壳体后续加工需求的方法,零件后续加工余量大,模具型面的反复监测和返修无法保证零件的连续制备,零件加工成本高,且生产效率低。除此外,半球型壳体连续制备过程中,由于模具型面精度不断变差,成形后零件的变形存在差异,后续加工需要根据零件变形情况反复修整加工工装,进一步增加了加工难度,降低了后续加工效率。

因此,发明人提供了一种用于钛合金半球型壳体校形装置及其校形方法。

发明内容

(1)要解决的技术问题

本发明实施例提供了一种用于钛合金半球型壳体校形装置及其校形方法,通过采用型芯工装、外型约束工装以及用于将所述型芯工装和外型约束工装相互锁紧的锁紧组件构成的校形装置,利用锁紧组件将待校形的钛合金半球型壳体的内部型面压紧在型芯工装与外型约束工装内,外型约束工装对内部型面在受热变形过程中始终产生径向作用力,使得该内部型面的外型圆度在受热变形过程中趋于台阶面的圆度,从而达到校形目的。

(2)技术方案

第一方面,本发明的实施例提出了一种用于钛合金半球型壳体的校形装置,包括型芯工装、外型约束工装以及用于将所述型芯工装和外型约束工装相互锁紧的锁紧组件,所述型芯工装包括环形工装底座,所述工装底座上设有可嵌入至待校形钛合金半球型壳体的内部型面的台阶面,所述台阶面上沿其周向布置有多个第一通孔;所述外型约束工装包括沿所述台阶面的周向首尾依次连接的多个弧形工装件,所述工装件包括与所述台阶面配合将所述内部型面压紧的工装外形约束面,所述工装件上沿其周向布置有多个第二通孔,所述工装件的两端面上均设有锁紧通孔;所述锁紧组件包括连接所述第一通孔与所述第二通孔的第一锁紧螺栓,以及连接相邻的两个所述工装件中的其中一个工装件上的锁紧通孔与另一个工装件上的锁紧通孔的第二锁紧螺栓。

进一步地,所述型芯工装还包括设于所述工装底座中心的加强筋,所述台阶面包括设于所述加强筋外周上且嵌入至所述钛合金半球型壳体内部的竖直台阶面以及设于所述工装底座上的工装内型面,所述竖直台阶面与所述内部型面间隙设置,所述工装内型面上沿其周向均布有多个所述第一通孔。

进一步地,所述工装内型面与所述工装件的下表面之间设有所述钛合金半球型壳体上的法兰工艺边,所述法兰工艺边上设有第三通孔,所述第三通孔与所述第一通孔以及所述第二通孔通过所述第一锁紧螺栓相互锁紧。

进一步地,所述工装外形约束面的两端分别设有榫卯连接的榫头与榫槽,所述相邻的两个所述工装件中的其中一个工装件上的所述榫头与另一个工装件上的所述榫槽榫卯连接,所述工装件的两端面上在远离所述工装外型约束面的方向设有凸块,所述凸块上设有所述锁紧通孔。

进一步地,所述工装件上设有与所述榫槽不连通的U型环槽,所述U型环槽内安装有U型加强筋。

进一步地,所述U型环槽与所述榫槽均位于所述工装件的上表面。

进一步地,所述型芯工装采用不锈钢材料成型,所述外型约束工装采用线膨胀系数小的金属材料成型。

第二方面,本发明的另一实施例提出了一种用于钛合金半球型壳体的校形方法,包括:步骤一:将待校形的钛合金半球型壳体套在所述型芯工装上,然后将各工装件的工装外形约束面贴紧所述内部型面,再将外型约束工装的多个所述工装件沿所述台阶面的周向首尾依次连接并将所述第一通孔与所述第二通孔对齐,再将各相邻连接的所述工装件上的锁紧通孔两两对齐;在所述第一通孔、所述第三通孔以及所述第二通孔内插入所述第一锁紧螺栓,在所述相邻的两个锁紧通孔内插入所述第二锁紧螺栓,并调节所述第一锁紧螺栓与所述第一锁紧螺栓的旋进或旋出的距离来控制所述工装外形约束面对所述内部型面的预紧力;将待校形的所述钛合金半球型壳体和校形装置共同放置于井式热处理炉中,加热至校形温度后保温一段时间;当所述热处理炉中的温度下降至预设温度后取出所述待校形的所述钛合金半球型壳体和校形装置,继续调节所述第一锁紧螺栓和所述第二锁紧螺栓来控制所述工装外形约束面对所述内部型面的预紧力,重复步骤三直至得到已成型的所述钛合金半球型壳体。

进一步地,在步骤一之前,根据室温下已成型的钛合金半球型壳体的尺寸计算出校形温度下待校形的钛合金半球型壳体的尺寸,并根据待校形的钛合金半球型壳体的尺寸来加工所述型芯工装与所述外型约束工装。

进一步地,在所述步骤一之前,根据所述钛合金半球型壳体毛坯的尺寸计算校形温度下的型芯工装与外型约束工装的尺寸,根据所述校形温度下的型芯工装与外型约束工装的尺寸数据来加工所述型芯工装与所述外型约束工装。

(3)有益效果

综上,本发明通过采用型芯工装、外型约束工装以及用于将所述相互锁紧的锁紧组件构成的校形装置,利用锁紧组件将待校形的钛合金半球型芯工装和外型约束工装型壳体的内部型面压紧在型芯工装与外型约束工装内,外型约束工装对内部型面在受热变形过程中始终产生径向作用力,使得该内部型面的外型圆度在受热变形过程中趋于台阶面的圆度,从而达到校形目的,不仅工装结构简单、组件少,灵活易于实施,投入成本低,而且提高了半球型壳体外型精度,减少为弥补椭圆变形所增加原始板材的厚度,可节约材料成本投入,减小后续加工余量;节约模具型面返修成本、零件外型检测和成形周期,保证半球型壳体成形过程的连续性;节约加工工装反复修整的成本和周期,降低加工难度和风险;校形过程同时消除零件冷却不均所产生的内应力。并可通过螺栓进行松紧调节,外型约束工装组合后可实现约束型面的随动可变;

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

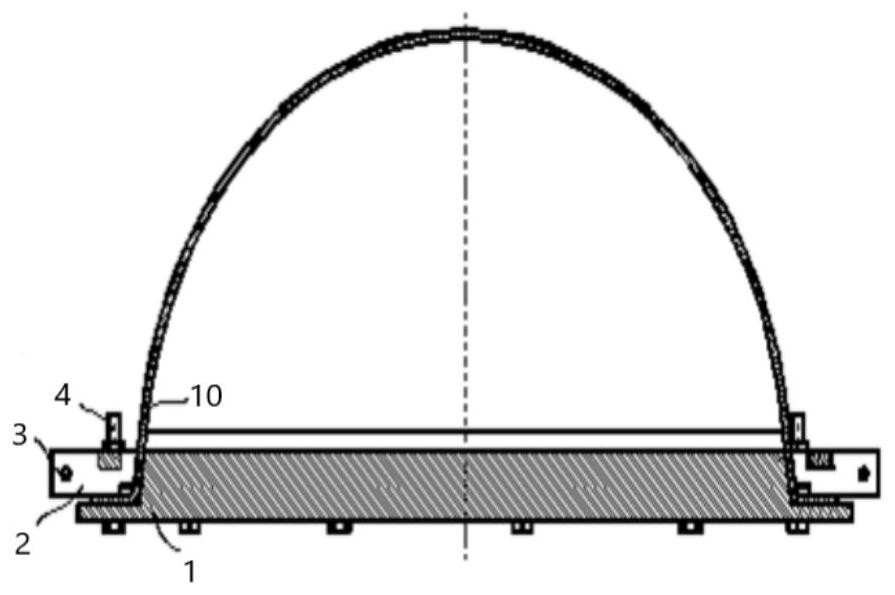

图1是本发明的结构示意图。

图2是本发明型芯工装的结构示意图。

图3是本发明工装件的结构示意图。

图4是本发明型芯工装与待校形钛合金半球型壳体的装配示意图。

图5是本发明校形装置与待校形钛合金半球型壳体的装配示意图。

图6是本发明U型加强筋的结构示意图。

图中:

1-型芯工装;2-外型约束工装;3-第二锁紧螺栓;4-第一锁紧螺栓;10-钛合金半球型壳体;11-环形工装底座;12-加强筋;13-工装内型面-;14-竖直台阶面;15-第一通孔;21-工装件;101-内部型面;102-法兰工艺边;103-第三通孔;211-工装外形约束面;212-榫头;213榫槽;214-第二通孔;215-U型环槽;216-U型加强筋;217-凸块;218-锁紧通孔。

具体实施方式

下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本发明的原理,但不能用来限制本发明的范围,即本发明不限于所描述的实施例,在不脱离本发明的精神的前提下覆盖了零件、部件和连接方式的任何修改、替换和改进。

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参照附图并结合实施例来详细说明本申请。

第一方面,图1是本发明实施例的一种的结构示意图,如图1至图3所示,该用于钛合金半球型壳体的校形装置包括型芯工装1、外型约束工装2以及用于将型芯工装1和外型约束工装2相互锁紧的锁紧组件,型芯工装1包括环形工装底座11,工装底座11上设有用于贴合待校形的钛合金半球型壳体10的内部型面101的台阶面,台阶面上沿其周向布置有多个第一通孔15,外型约束工装2包括沿台阶面的周向首尾依次连接的多个弧形工装件21,工装件21包括与台阶面配合将内部型面101压紧的工装外形约束面211,工装件21上沿其周向布置有多个第二通孔214,工装件21的两端面上设有锁紧通孔218,锁紧组件包括连接第一通孔15与第二通孔214的第一锁紧螺栓4,以及连接相邻的两个工装件21中的其中一个工装件上的锁紧通孔与另一个工装件上的锁紧通孔的第二锁紧螺栓3。这里需要注意的是,该第一通孔15与第二通孔214的数量是一致。

本发明通过采用型芯工装、外型约束工装以及用于将所述型芯工装和外型约束工装相互锁紧的锁紧组件构成的校形装置,利用调节锁紧组件的第一锁紧螺栓与第二锁紧螺栓的旋进旋出距离将待校形的钛合金半球型壳体的内部型面始终保持压紧在型芯工装与外型约束工装内直至工装外形约束面与内部型面完全贴合,外型约束工装对内部型面在受热变形过程中始终产生径向作用力,使得该内部型面的外型圆度在受热变形过程中趋于台阶面的圆度,从而达到校形目的。

作为一种优选实施方式,如图2所示,型芯工装1还包括设于工装底座11中心的加强筋12,该台阶面包括设于加强筋12外周上且嵌入至钛合金半球型壳体10内部的竖直台阶面14以及设于工装底座11上的工装内型面13,竖直台阶面14与内部型面101间隙设置,工装内型面13上沿其周向均布有多个第一通孔15。通过竖直台阶面与内部型面间隙设置以及嵌入至钛合金半球型壳体内部,可以确保待校形铝合金半球壳体零件在校形前装入型芯工装上,保障内部型面在校形过程中的具有形变的空间,最终在外型约束面的作用下使得内部型面与该竖直台阶面贴合达到校形的目的,同时通过竖直台阶面使得待校形的钛合金半球型壳体与型芯工装装配时具有良好的导向。

作为另一种优选实施方式,如图4所示,工装内型面13与工装件21的下表面之间设有钛合金半球型壳体10上的法兰工艺边102,法兰工艺边102上设有第三通孔103,第三通孔103与第一通孔15以及第二通孔214通过第一锁紧螺栓4相互锁紧。通过在钛合金半球型壳体10上的法兰工艺边上开设第三通孔,将第三通孔与第一通孔以及第二通孔对其,便于将钛合金半球型壳体锁紧在型芯工装与外型约束工装之间,从而通过调整第一锁紧螺栓与第二锁紧螺栓来保持工装外形约束型面对内部型面的持续压紧。

作为其他可选实施方式。

优选地,如图3所示,所述工装外形约束面(211)的两端沿其长度方向上分别设有榫卯连接的榫头(212)与榫槽(213),所述相邻的两个所述工装件(21)中的其中一个工装件上的所述榫头(212)与另一个工装件上的所述榫槽(213)榫卯连接,所述工装件(21)的两端面上在远离所述工装外型约束面(211)的方向设有凸块(217),所述凸块(217)上设有所述锁紧通孔(218)。

优选地,如图3所示,所述工装件(21)上设有与所述榫槽(213)不连通的U型环槽(215),所述U型环槽(215)内安装有U型加强筋(216)。

优选地,如图3所示,所述U型环槽(215)与所述榫槽(213)均位于所述工装件(21)的上表面。

优选地,如图1所示,型芯工装(1)采用不锈钢材料成型,所述外型约束工装(2)采用线膨胀系数小的金属材料成型。

第二方面,图1是本发明实施例的一种的结构示意图,如图1至图3所示,采用上述的用于钛合金半球型的校形装置对待校形的钛合金半球型壳体进行校形,该校形方法包括,

步骤一:将待校形的钛合金半球型壳体套在所述型芯工装1上,然后将各工装件21的工装外形约束面211贴紧内部型面101,再将外型约束工装2的多个工装件21沿台阶面的周向首尾依次连接并将第一通孔15与第二通孔214对齐,再将各相邻连接的工装件21上的锁紧通孔218两两对齐;

步骤二:在第一通孔15以及第二通孔214内插入第一锁紧螺栓4,在相邻的两个锁紧通孔218内插入第二锁紧螺栓3,并调节第一锁紧螺栓4与第一锁紧螺栓3的旋进或旋出的距离来控制工装外形约束面211对内部型面101的预紧力;

步骤三:将待校形的钛合金半球型壳体和校形装置共同放置于井式热处理炉中,加热至校形温度后保温一段时间;

步骤四:当热处理炉中的温度下降至预设温度后取出待校形的钛合金半球型壳体和校形装置,继续调节第一锁紧螺栓4和第二锁紧螺栓3来控制工装外形约束面211对内部型面101的预紧力,重复步骤三直至得到已成型的所述钛合金半球型壳体。该校形温度选择650℃~750℃,是根据钛合金材料不同高温状态下的特点来进行选择的。

作为一种优选实施方式,在步骤一之前,根据室温下已成型的钛合金半球型壳体的尺寸计算出校形温度下待校形的钛合金半球型壳体的尺寸,并根据待校形的钛合金半球型壳体的尺寸来加工型芯工装1与外型约束工装2。

作为另一种优选实施方式,在所述步骤一之前,根据钛合金半球型壳体毛坯的尺寸计算校形温度下的型芯工装与外型约束工装的尺寸,根据校形温度下的型芯工装与外型约束工装的尺寸数据来加工型芯工装1与外型约束工装2。

为了进一步描述本发明的创新点,结合工作原理对本发明进行具体描述,如图1至图6所示,选则对球径SR500mm的TC4钛合金半球型壳体赤道区圆度进行校形,校形温度为650℃~750℃,计算校形温度650℃~750℃下TC4钛合金半球型壳体赤道区内型尺寸(即内径尺寸)、外型尺寸(即外径尺寸)以及型面结构,依据校形温度状态下半球型壳体内型尺寸和型面结构,设计型芯工装结构,根据304不锈钢线膨胀系数,缩放内型面,工装设置辐条式加强筋,在型芯工装轴向平面上设置位置均布的第一通孔,该通孔的形状为键槽形,依据校形温度状态下半球型壳体外型尺寸和型面结构,设计外型约束工装结构,根据殷瓦钢线膨胀系数,缩放外型面。外型约束工装由四个圆弧形工装件构成,每个圆弧形工装件首尾分别带有矩形榫头、榫槽,矩形榫头、榫槽与圆弧形圆面相切;在每个工装件的上表面上加工圆弧形U型环槽,U型环槽的圆弧度与工装件的圆弧度相同,用于安装U型加强筋;工装件的两端面上沿其周向设计带有贯通的锁紧通孔,采用螺栓(采用与工装件的同种材料制造)可插入通孔周向锁紧工装,在外型约束工装的上表面设置与型芯工装位置对应的第二通孔(与第一通孔形状相同),依据校形温度状态下外型约束工装的U型环槽尺寸,设计制造高温合金材质U型加强筋结构,根据第一通孔或第二通孔的位置和尺寸,在待校形的钛合金半球型壳体的法兰工艺边上,采用水切割或机械加工的方法制备出第三通孔(与第一通孔以及第二通孔形状相同),将待校形的钛合金半球型壳体套在型芯工装上,再将四个工装件首尾榫卯连接后采用第二缩紧螺栓穿过相邻两个工装件上的锁紧通孔,对整第一通孔、第二通孔和以及第三通孔的位置,第一锁紧螺栓连接全部第一通孔、第二通孔和以及第三通孔,采用锁紧螺母配合第一锁紧螺栓以及第二锁紧螺栓将内部型面压紧在竖直台阶面上,给待校形的钛合金半球型壳体施加径向、轴向预紧力,调整好第一锁紧螺栓与第二锁紧螺栓后,将该待校形的钛合金半球型壳体和校形装置平稳放置于井式热处理炉中,关闭炉门,开启升温系统,加热炉平均温度达到校形温度后,持续保温2小时,接着等待待校形的钛合金半球型壳体和校形装置随炉降温,当热处理炉内的温度降至50℃以下后取出待校形的钛合金半球型壳体和校形装置,然后继续调整第一锁紧螺栓与第二锁紧螺栓与锁紧螺母,保持工装外形约束型面对钛合金半球型壳体的内部型面施加预紧力,重复上述步骤,直外型约束工装完全锁紧到位(即工装外形约束型面与内部型面完全贴合,第一锁紧螺栓与第二锁紧螺栓与锁紧螺母配合旋转到位),完成校形。

需要明确的是,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同或相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。本发明并不局限于上文所描述并在图中示出的特定步骤和结构。并且,为了简明起见,这里省略对已知方法技术的详细描述。

以上所述仅为本申请的实施例而已,并不限制于本申请。在不脱离本发明的范围的情况下对于本领域技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本申请的权利要求范围内。

- 一种用于钛合金半球型壳体校形装置及其校形方法

- 一种用于钛合金半球型壳体校形装置及其校形方法