一种仿贝壳轻质高强复合材料及其制备方法

文献发布时间:2023-06-19 09:41:38

技术领域

本发明涉及复合材料制备技术领域,更具体的说是涉及一种具备高弯曲强度和韧性的三维仿贝壳轻质高强复合材料的制备。

背景技术

具备高承载能力和三维(3D)大体积的块状轻质结构材料由于其在诸如工程建筑,航空航天等领域的广泛应用而受到研究人员的关注。而氧化石墨烯(GO),作为一种二维的超薄石墨材料,由于其良好的水溶性,优异的力学性能以及丰富的表面官能团,已经被广泛认为是一种理想的用于组装GO基材料的微纳米基本构筑单元。但是,大尺度、高力学性能的GO基块体结构材料的制备依然是一个挑战。这主要是由于难以将GO材料从二维(2D)微纳米尺度组装至三维(3D)块体宏观尺度,且难以保证不牺牲GO的优异机械性能。其核心在于难以构筑坚固且可控的强微纳米界面来硬化氧化石墨烯构筑单元以及强化其与其他构筑单元间的交联作用。究其原因在于氧化石墨烯纳米片具有超强的柔性,从而限制了最终制得的GO基3D大体积块体材料力学性能的提升,尤其是限制了其抗弯曲强度,断裂韧性以及刚性的提升。

在自然界中,生物通过不断地进化优化使得其可以在高机械应力,疲劳和磨损的极端条件下得以生存,天然贝壳是其中最广为人知的高强度高韧性完美结合的例子之一。除了其特殊的“砖-泥”结构外,贝壳珍珠层中特有的晶体/非晶界面结构也是其优异力学性能的重要原因之一。因此,更深入地理解并模拟贝壳材料中特有的“砖-泥”结构与非晶/晶体多元复杂异质界面结构有可能为轻质高强GO基3D大体积块体复合材料的制备提供有效的途径。

发明内容

有鉴于此,本发明提供了一种非晶/晶体硬化策略来有效地克服GO本身的超柔性。具体来讲,我们首先利用纳米尺度的非晶/晶体异质相“叶状”MnO

本发明开发了一种用于制备可应用于实际生产的高力学性能复合块体材料的协同多相设计策略。该策略操作简单,成本低且绿色环保。得益于这种协同多相设计策略,经过优化的GO基3D块体人工贝壳具有比其他GO基的块体复合材料更高的弯曲机械性能,出色的断裂韧性和抗冲击性,且材料尺寸、厚度以及微结构均可控。

为了实现上述目的,本发明采用如下技术方案:

一种仿贝壳轻质高强复合材料的制备方法,包括以下步骤:

(1)用改进的Hummers氧化法制备氧化石墨烯,用去离子水溶解配制成胶体氧化石墨烯溶液,备用;

(2)用氧化还原法制备叶状非晶/晶体异质相MnO

(3)将非晶/晶体异质相MnO

(4)将步骤(3)得到的混合溶液转移进培养皿,在烘箱中于60℃下进行蒸发自组装;

(5)将组装好的复合薄膜剥离,得到高力学性能复合薄膜;

(6)将步骤(5)得到的若干数量的复合薄膜利用交联剂以层-层刷涂的方式组装成一体,热压处理,得到仿贝壳轻质高强复合材料。

优选的,在上述一种仿贝壳轻质高强复合材料的制备方法中,步骤(1)中所述氧化石墨烯溶液的浓度约为1mg/mL。

上述技术方案的有益效果是:低浓度的氧化石墨稀溶液有利于氧化石墨烯纳米片的充分紧密层层堆叠,同时利于其与其他包括二氧化锰以及生物大分子等微观构筑单元之间的充分反应。

优选的,在上述一种仿贝壳轻质高强复合材料的制备方法中,步骤(2)中所述非晶/晶体异质相MnO

KMnO

其中,单次制备的次亚磷酸钠的量为40mg,高锰酸钾的量为50mg,一定量的去离子水为100mL。

如果采用其他方式较难得到本发明所要求的非晶/晶体异质相结构二氧化锰六角纳米片,从而无法对柔性氧化石墨烯进行有效地硬化。

优选的,在上述一种仿贝壳轻质高强复合材料的制备方法中,步骤(3)中所述生物大分子包括海藻酸钠和/或再生丝蛋白;

其中,所述海藻酸钠溶液的浓度为0.30wt%,所述再生丝蛋白溶液的浓度为1mg/mL。

上述技术方案的有益效果是:限定的生物大分子的浓度能够与步骤(1)所要求的氧化石墨烯溶液浓度相配,使得各构筑单元能够充分分散并发生反应产生强相互作用。

优选的,在上述一种仿贝壳轻质高强复合材料的制备方法中,步骤(3)中各原料的质量百分比为:氧化石墨烯74.40wt%,二氧化锰24.80wt%,再生丝蛋白0.30wt%,海藻酸钠0.50wt%。

上述技术方案的有益效果是:该物质比例是经过一系列对比实验验证(见附表1)后得到的最优比例,在这个比例下能够实现最终复合材料的性能最优化。

优选的,在上述一种仿贝壳轻质高强复合材料的制备方法中,步骤(3)中所述搅拌混合为:先超声振荡0.5h,然后磁力搅拌6h。

上述技术方案的有益效果是:经过合适时间的超声振荡和磁力搅拌,能够加速构筑单元之间相互作用力的建立,时间少则使得反应不够充分,过久则会破坏已经形成的构筑单元间的相互作用力。

优选的,在上述一种仿贝壳轻质高强复合材料的制备方法中,步骤(4)中所述蒸发自组装时间为10~12h。

上述技术方案的有益效果是:合适时间的蒸发自组装会使得各个构筑单元充分互相结合,排出多余的水分。时间过短,会由于组装过程过快,使得形成的构筑单元间的作用力分布不均匀,破坏材料的微结构;时间过长,会使得材料中的水分过度蒸发,导致材料褶皱甚至破坏。

优选的,在上述一种仿贝壳轻质高强复合材料的制备方法中,步骤(4)中所述培养皿的规格为5×5×2cm

优选的,在上述一种仿贝壳轻质高强复合材料的制备方法中,步骤(5)中复合薄膜的厚度为10-20μm,宏观颜色为棕褐色。

上述技术方案的有益效果是:合适的厚度会有助于后续的层层刷涂组装。若过厚会影响最终块体复合材料的层间紧密性,从而影响材料的力学性能;若过薄,会增加组装的难度,难以操作。

优选的,在上述一种仿贝壳轻质高强复合材料的制备方法中,步骤(6)中交联剂包括海藻酸钠和四硼酸钠混合溶液;

其中所述海藻酸钠溶液的浓度为0.30wt%,所述四硼酸钠溶液的浓度为1mg/mL。

上述技术方案的有益效果是:合适的浓度能增加交联剂的粘结作用,从而使得复合薄膜层间能够实现有效粘结。

优选的,在上述一种仿贝壳轻质高强复合材料的制备方法中,步骤(6)具体为:将海藻酸钠溶液用层-层刷涂的方式将步骤(5)得到的若干数量的复合薄膜组装成一体,用海藻酸钠溶液和四硼酸钠溶液的混合液浸泡交联,热压处理,得到仿贝壳轻质高强复合材料。

优选的,在上述一种仿贝壳轻质高强复合材料的制备方法中,所述热压处理的温度为35~45℃,压力为100MPa。

上述技术方案的有益效果是:该热压条件能够最有效地增加块体复合材料的层间致密度和相互作用力。

本发明还公开了通过上述方法制备得到的仿贝壳轻质高强复合材料。

本发明中,如果没有特别的说明,所采用的溶液都是在常规条件下制备的,如室温下将物质溶解在水溶液中制备得到。

本发明中,如果没有特别的说明,所采用的装置、仪器、材料、工艺、方法、步骤、制备条件等都是本领域常规采用的或者本领域普通技术人员按照本领域常规采用的技术可以容易获得的。

经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种仿贝壳轻质高强复合材料的制备方法,相较于其他轻质高强复合材料,本发明具有以下优点:

(1)本发明首次利用“叶状”非晶/晶体异质相MnO

(2)本发明制备过程中采用的原料简单易得,成本较低,且对环境没有污染,工艺简单,操作简便;

(3)本发明制备得到的块体复合材料力学性能优异,且材料尺寸、厚度以及微结构均可控;

(4)本发明可以通过调整添加的生物大分子的类型,制备不同类型高强度高韧性的3D尺度块体复合材料,因此具有普适性。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

图1为“叶状”非晶/晶体二氧化锰六角纳米片表征:(a-c,e)不同倍数下的透射电子显微镜表征图;(d)透射电子显微镜下电子衍射图;(f)原子力显微镜表征图。

图2为复合薄膜形貌表征:(a)蒸发自组装得到二维复合薄膜宏观电子照片;(b)复合薄膜制备溶液在环境扫描电子显微镜下的表征图;(c)复合薄膜在环境扫描电子显微镜下的断裂截面表征图。

图3为复合薄膜与纯氧化石墨烯薄膜拉伸力学性能对比图:复合薄膜与纯氧化石墨烯薄膜(a)应力-应变曲线对比图、(b)最大拉伸断裂应力对比图、(c)断裂功对比图和(d)最大杨氏模量对比图。

图4为从二维复合薄膜到三维块体人工贝壳的组装过程图。

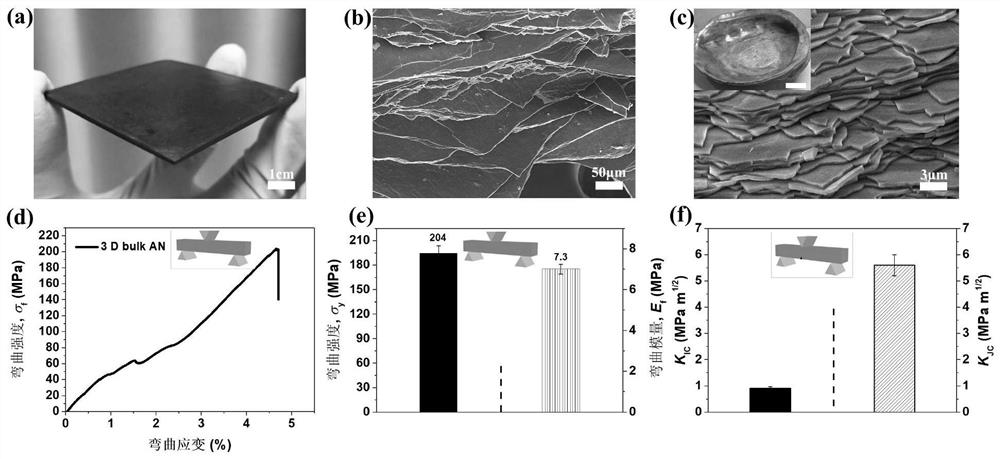

图5为块体仿贝壳的形貌及力学性能表征。(a)最终制得的块体人工贝壳宏观电子照片;(b)该块体人工贝壳环境扫描电子显微镜下的断裂截面形貌图;(c)天然贝壳珍珠层断裂截面形貌图;块体人工贝壳(d)三点弯曲强度-应变曲线、(e)最大弯曲强度和最大弯曲模量图、(f)弯韧性KIc和KJc结果图。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要注意的是,由于氧化石墨烯材料是根据文献报道的改性的Hummer方法制备的,所以在以下具体实施例中不再赘述其制备过程。

(1)准确称量500mg的预先制备好的氧化石墨烯粉末,溶于500mL去离子水中搅拌2h,然后经过1min的超声分散,得到分散均匀的1mg/mL的胶体氧化石墨烯(GO)溶液;

准确称量1.5g海藻酸钠(SA),溶于去离子水中配成500mL溶液,充分搅拌8小时,使其完全溶解,配置成0.3wt%的SA稀溶液;

准确称量0.5g的再生丝蛋白(rSF),溶于去离子水中配成500mL溶液,充分搅拌8小时,使其完全溶解,配置成1mg/mL的rSF稀溶液;

准确称量0.5g的四硼酸钠(Borate),溶于去离子水中配成500mL溶液,充分搅拌2小时,使其完全溶解,配制成1mg/mL的Borate溶液。

(2)将40mg的次亚磷酸钠(NaH

(3)分别量取上述已配制的GO溶液200.0mL,A/C-LMH溶液57.0mL,rSF溶液21.0mL以及SA溶液2.6mL,于一500mL烧杯中混合并搅拌6小时,使其均匀,得到质量配比为“GO(74.40wt%)@A/C-LMH(24.80wt%)@rSF(0.30wt%)@SA(0.50wt%)”的均匀混合溶液。

(4)将上述混合溶液加入5×5×2cm

(5)重复上述步骤,制备约200张5×5cm

(6)将已经制备好的200张5×5cm

(7)将得到的3D块体复合材料前驱体用热压机于100MPa压强和40℃温度下热压处理48h,最终得到低密度,高弯曲强度以及高弯曲韧性的仿生层状复合块体,如图4(e)所示。

图1所示为透射电子显微镜下表征的氧化还原法的得到的“叶状”非晶/晶体二氧化锰纳米片。其中“叶状”体现在图1a和图1b所示的非晶与晶体区域呈现出类似叶脉的结构,“叶脉”区域为非晶区域,其他为晶体区域(图1d,e)。图1c体现出制备得到的二氧化锰纳米片是多孔结构,图1f是该二氧化锰纳米片的原子力显微镜表征图,可见得到的“叶状”非晶/晶体异质相二氧化锰纳米片厚度约2nm。

从图2a可以发现通过蒸发自组装法得到的复合薄膜表面光滑平整,颜色呈棕褐色。图2b是复合薄膜组装溶液的环境扫描电子显微镜表征,体现了氧化石墨烯与“叶状”非晶/晶体二氧化锰纳米片的成功复合。图2c是该复合薄膜断裂截面的环境扫描电子显微镜表征,可见其断裂截面呈现出波纹式交错层状结构。

图3所示为复合薄膜与纯氧化石墨烯薄膜力学性能对比图,从图中可知,复合薄膜力学性能相比纯氧化石墨烯薄膜更优,368.1±9.9MPa的拉伸强度,7.5±1.4GPa的杨氏模量和13.8±2.6MJ/m

从二维复合薄膜到三维块体人工贝壳的制备过程如图4所示,该过程步骤简单,成本低,且对环境友好。

制备得到的3D块体复合材料宏观电子照片如图5a所示,呈现出棕褐色的5×5×0.2cm

另外对其进行三点弯曲实验,结果如图5d-f所示,其极限抗弯强度高达204MPa(图5d,e),是目前其他氧化石墨烯基块体人工贝壳无法比拟的。其极限弯曲模量高达7.3GPa(图5e),断裂韧性K

以上说明通过上述方法制备得到的氧化石墨烯基块体人工贝壳材料具备极其优异的力学性能,解决了氧化石墨烯难以组装成高力学性能的大体积块体复合材料的问题。

另外,本发明针对步骤(3)中各原料的质量百分比的取值进行了详细的试验研究,结果如下表所示:

表1

通过表1数据可以得出,当步骤(3)中各原料的质量百分比分别为:氧化石墨烯74.40wt%,二氧化锰24.80wt%,再生丝蛋白0.30wt%,海藻酸钠0.50wt%时,本发明制备得到的复合材料性能最优。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的方案而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种仿贝壳轻质高强复合材料及其制备方法

- 一种具有仿贝壳砖泥结构的高强韧金属材料的制备方法