防静电硬化板材及其制备方法

文献发布时间:2023-06-19 09:41:38

技术领域

本发明涉及板材加工制造领域,特别是涉及一种防静电硬化板材及其制备方法。

背景技术

树脂板(例如PVC、PMMA、PETG、PC等)因其良好的加工性和电绝缘性能,被广泛应用于精密设备透明防护、无尘室透明隔断等领域。但普通树脂板具有较高的表面电阻率(>10

传统的防静电硬化板材主要是通过将防静电硬化涂料在基板表面进行涂布加工,形成具有防静电和硬化双重功能的板材。涂布方式主要有淋涂、喷涂、辊涂等,其中以淋涂工艺为主。但是淋涂方法制得的防静电树脂板存在如下几个问题:1)板材电阻均一性问题,板材上口和下口涂料厚度差异造成电阻偏差较大;2)片对片生产,效率低;3)产品良率与板材质量与表面涂布性能有关,不良率高。

发明内容

基于此,有必要提成一种新的防静电硬化板材。另外,还提成一种上述防静电硬化板材的制备方法。

一种防静电硬化板材,包括基材,其中所述基材的至少一侧设有防静电硬化膜,所述防静电硬化膜包括柔性薄膜和防静电硬涂层,其中所述柔性薄膜与所述基材被配置为热压复合件,所述防静电硬涂层设置在所述柔性薄膜的背对所述基材的一侧。

上述防静电硬化板材,由基材和防静电硬化膜复合而成,无需在基材表面涂布防静电涂层,避免出现基材质量对涂层附着力和电阻的影响,减少良品率;同时,可通过卷对卷涂布方式在柔性薄膜表面涂布防静电硬化涂层,效率高,成本低。

在其中一个实施例中,所述基材的材质与所述柔性薄膜的材质相同。

在其中一个实施例中,所述基材的材质与所述柔性薄膜的材质不同,所述基材和柔性薄膜之间设有热熔型的粘结剂。

在其中一个实施例中,所述热熔型的粘结剂为热塑性或热固性胶膜。

在其中一个实施例中,所述基材为透明板材或片材,所述防静电硬化膜为透明层。

在其中一个实施例中,所述防静电硬化膜连续设置有多层。

在其中一个实施例中,所述基材的厚度为1~50mm。

还提出一种防静电硬化板材的制备方法,包括步骤:

采用卷对卷工艺在柔性薄膜表面涂覆防静电硬化涂料,并对所述防静电硬化涂料进行固化,得到防静电硬化膜;

将所述防静电硬化膜的非涂层面与相同材质的基材进行叠片,或与不同材质的基材中间放置一层热熔型的粘结剂进行叠片,得到叠片产品;

将上述叠片产品置于层压机内并升温压延,使温度高于相同材质的柔性薄膜与基材的玻璃化温度,或温度高于热熔型的粘结剂的粘合温度但高于材质与柔性薄膜任意一种的玻璃化温度,压延时的压强为10~100kgf/cm

在加压的环境下对所述防静电硬化板材进行降温。

上述防静电硬化板材的制备方法,由基材和防静电硬化膜复合而成,无需在基材表面涂布防静电涂层,避免出现基材质量对涂层附着力和电阻的影响,减少良品率;而在制备防静电硬化膜时卷对卷涂布方式在柔性薄膜表面涂布防静电硬化涂层,效率高,成本低;在复合基材和防静电硬化膜时,通过热压的方式将防静电薄膜与透明基材进行覆合,薄膜与基材之间的结合力好,并可大大提升良率,同时产能不受涂布方式的限制,解决了现有技术中的一系列问题。

在其中一个实施例中,升温压延时的升温速度为5~10℃/min。

在其中一个实施例中,所述在加压的环境下对所述防静电硬化板材进行降温的步骤包括:保持压强为0.1~1kgf/cm

附图说明

图1为本发明一实施方式的防静电硬化板材的制备方法的流程示意图。

图2为本发明一实施方式的防静电硬化板材的制备方法中在柔性薄膜上形成防静电涂层后的示意图。

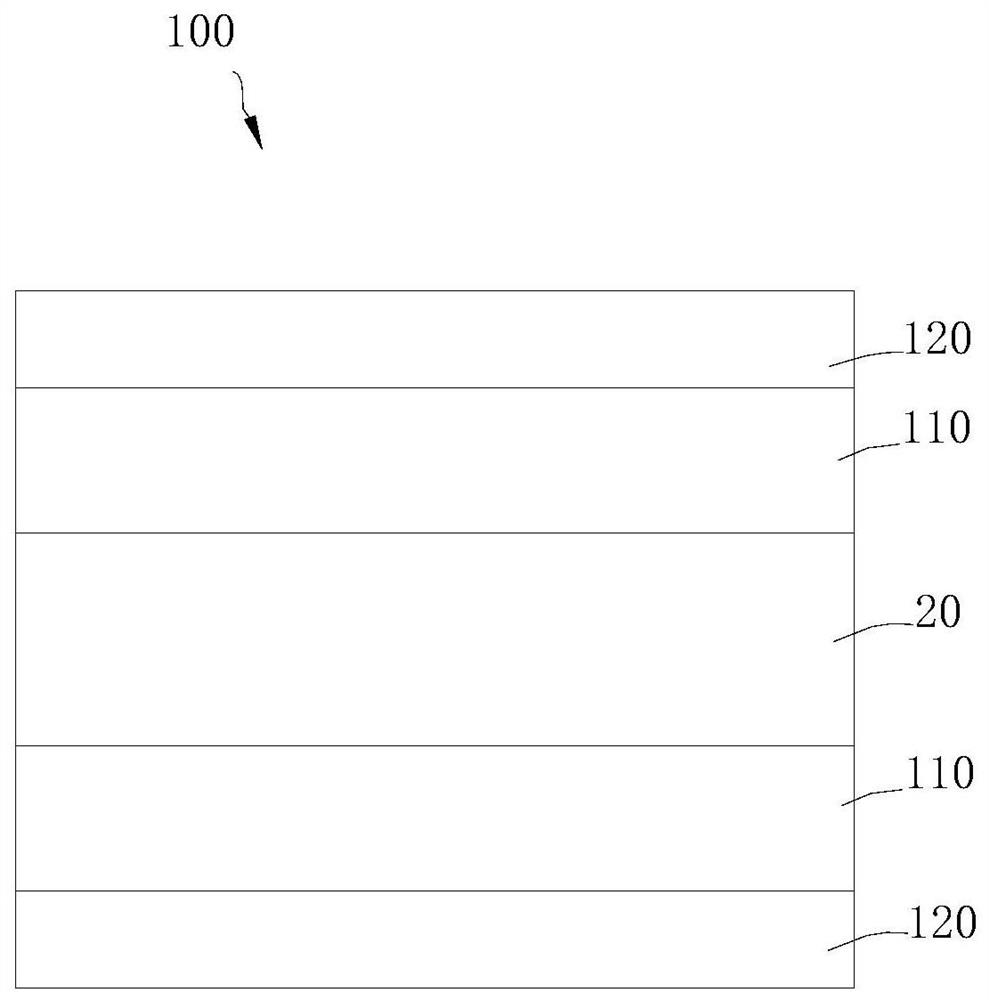

图3为本发明一实施方式的防静电硬化板材的制备方法中在同类型基材双侧压延防静电透明柔性薄膜的示意图。

图4为本发明一实施方式的防静电硬化板材的制备方法中在同类型基材单侧压延防静电透明柔性薄膜的示意图。

图5为本发明一实施方式的防静电硬化板材的制备方法中在非同类型基材双侧压延防静电透明柔性薄膜的示意图。

图6为本发明一实施方式的防静电硬化板材的制备方法中在非同类型基材单侧压延防静电透明柔性薄膜的示意图。

图中的相关元件标记如下:

100、防静电硬化板材;10、防静电硬化膜;110、柔性薄膜;120、防静电硬涂层;20、基材;30、粘结剂。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的优选实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反的,提供这些实施方式的目的是为了对本发明的公开内容理解得更加透彻全面。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件的内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

本发明实施例提出一种防静电硬化板材,包括基材,其中基材的至少一侧设有防静电硬化膜,防静电硬化膜包括柔性薄膜和防静电硬涂层,其中柔性薄膜与所述基材被配置为热压复合件,防静电硬涂层设置在柔性薄膜的背对基材的一侧。具体设置时,基材可为透明板材或片材,防静电硬化膜为透明层,使得防静电硬化板材为一种透明防静电硬化板材。上述的防静电硬化板材由基材和防静电硬化膜复合而成,无需像传统技术那样在基材表面涂布防静电涂层,避免出现基材质量对涂层附着力和电阻的影响,减少良品率;同时,可通过卷对卷涂布方式在柔性薄膜表面涂布防静电硬化涂层,效率高,成本低。

下面结合附图,说明本发明的防静电硬化板材及其制备方法的较佳实施方式。

请参考图1,图1示意了本发明一实施方式的防静电硬化板材100的制备方法的流程图。请参考图3至图6,分别示意了不同实施方式下的防静电硬化板材100的结构示意图。

如图3所示的实施方式中,防静电硬化板材100包括基材20,基材20的两侧分别设有防静电硬化膜10,其中防静电硬化膜10包括柔性薄膜110和固化在柔性薄膜110表面的防静电硬涂层120。基材20的材质与柔性薄膜110的材质相同。如基材20为PVC材质,则柔性薄膜110的材质也为PVC。

如4所示的实施方式中,防静电硬化板材100包括基材20,基材20仅一侧设有防静电硬化膜10,其中防静电硬化膜10包括柔性薄膜110和固化在柔性薄膜110表面的防静电硬涂层120。基材20的材质与柔性薄膜110的材质相同。如基材20为PVC材质,则性薄膜110的材质也为PVC。

如图5所示的实施方式中,防静电硬化板材100包括基材20,基材20的两侧分别设有防静电硬化膜10,防静电硬化膜10包括柔性薄膜110和固化在柔性薄膜110表面的防静电硬涂层120,其中柔性薄膜110与基材20之间设有热熔型的粘结剂30。基材20的材质与柔性薄膜110的材质不同。上述热熔型的粘结剂30不影响整体材质的透明性。

如图6所示的实施方式中,防静电硬化板材100包括基材20,基材20仅一侧设有防静电硬化膜10,防静电硬化膜10包括柔性薄膜110和固化在柔性薄膜110表面的防静电硬涂层120,其中柔性薄膜110与基材20之间设有热熔型的粘结剂30。基材20的材质与柔性薄膜110的材质不同。上述热熔型的粘结剂30不影响整体材质的透明性。

另外,上述各实施方式的防静电硬化板材100中,基材20为PVC(聚氯乙烯)、PMMA(聚甲基丙烯酸甲酯)、PC(聚碳酸酯)、PETG(聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯)等其中的一种,但不限于此。基材20的厚度为1~50mm,为硬质板材或片材。柔性薄膜10的厚度为0.03~0.2mm。热熔型的粘结剂为一种热塑性或热固性胶膜,热塑性胶膜材质为PE(聚乙烯)或PP(聚丙烯),热固性胶膜材质为环氧或丙烯酸类型,厚度为0.05~0.1mm。

基材20和柔性薄膜110可以为无色透明材质;也可以为有色透明材质,如颜色可以为橙黄、深棕、宝石蓝、玛瑙绿等,但不限于此。进一步地,基材20和柔性薄膜110可以为相同颜色,也可以为不同颜色。

可以理解地,防静电硬化板材100为透明防静电硬化板材时,透明基材20和透明薄膜的透光率与基材20的厚度有关,以5mm无色透明材质为例,PVC材质的基材20的透光率为65~80%,PMMA材质的基材20的透光率为90~92%,PC材质的基材20的透光率为88~90%。

上述的防静电硬涂层120具有防静电功能,其由防静电涂料固化而形成。具体设置时,可由UV固化或热固化的防静电涂料经采用卷对卷工艺涂布后,经烘干固化工艺在柔性薄膜110表面形成的具有防静电功能的硬质涂层。卷对卷涂布方式包括刮刀涂布、微凹涂布、狭缝涂布等中的一种,但不限于此。

进一步的,防静电硬涂层120中的防静电成分为ITO(氧化铟锡)、ATO(三氧化二砷)、CNT(碳纳米管)、Graphene(石墨烯)、银纳米线、Pdots/PSS(聚噻吩)等中的一种或几种的混合物,但不限于此。

更进一步的,所述防静电硬涂层120的涂层厚度为1~15μm;表面电阻为1.0×10

进一步的,所述防静电硬涂层120的树脂为丙烯酸树脂、聚氨酯树脂、环氧树脂、聚氨酯丙烯酸树脂、环氧丙烯酸树脂、聚酯丙烯酸树脂、聚醚丙烯酸树脂中的一种或几种的混合物。

更进一步,防静电硬涂层120的表面硬度为:PVC&PC&PETG材质为HB,PMMA材质为4H。

上述实施例的防静电硬化板材100,由基材20和防静电硬化膜10复合而成,无需在基材20表面涂布防静电涂层,避免出现基材20质量对涂层附着力和电阻的影响,减少良品率;同时,可通过卷对卷涂布方式在柔性薄膜表面涂布防静电硬化涂层,效率高,成本低。

进一步地,防静电硬化膜10连续设置有多层。这样防静电硬化板材100的内部也具有防静电功能,故适合应用在需要在板材上开孔的情形。

下面结合图1和图2,介绍本发明实施方式的防静电硬化板材100的制备方法。

如图1所示,该方法包括以下步骤:

S110、采用卷对卷工艺在柔性薄膜110表面涂覆防静电硬化涂料,并对所述防静电硬化涂料进行固化,得到如图2所示的防静电硬化膜10。卷对卷涂布方式包括刮刀涂布、微凹涂布、狭缝涂布等中的一种。对防静电硬化涂料进行烘烤使其固化

S120、将所述防静电硬化膜10的非涂层面与相同材质的基材20进行叠片,或与不同材质的基材20中间放置一层热熔型的粘结剂进行叠片,得到叠片产品。

如图3和图4所示,柔性薄膜110的材质与基材20的材质相同时,直接将防静电硬化膜10与基材20进行叠片。如图3所示,可以在基材20的两侧分别层叠防静电硬化膜10。如图4所示,也可以仅在基材20的一侧层叠防静电硬化膜10。

如图5和图6所示,柔性薄膜110的材质与基材20的材质不相同时,在基材20的一侧表面或两侧表面上分别设置热熔型的粘接剂如热熔胶膜,然后再层叠防静电硬化膜10。

S130、将上述叠片产品置于层压机内并升温压延,使温度高于相同材质的柔性薄膜110与基材20的玻璃化温度,或温度高于热熔型的粘结剂的粘合温度但高于材质与柔性薄膜110任意一种的玻璃化温度,压延时的压强为10~100kgf/cm

一示例中,柔性薄膜110的材质与基材20的材质均为PVC,将叠好片的产品放置于层压机中,层压机的上下面为不锈钢加热面,1m2内的不平整度应小于0.1mm,保证防静电硬化板材100表面的平整度。另外,在不锈钢加热面设置具有一定的弹性硅橡胶缓冲垫,缓冲作用于柔性薄膜110的压力,避免压坏防静电硬化板材。升温速度为5~10℃/min,压延时的压强为10~100kgf/cm

S130、在加压的环境下对所述防静电硬化板材100进行降温。

前一步骤结束后,得到防静电硬化板材100,之后需要将防静电硬化板材100取出。防静电硬化板材100的温度与室温差异较大,直接取出容易导致防静电硬化板材100变形。为此,本步骤中,为了保证板材不变形,在降温的同时设置一定的压强然后降温,从而使板材保持形态的情况下降温以缩小与室温的差异。

通常地,车间内的室温在25℃左右。因此,较佳地,温度降低至不高于室温20℃,即温度低于45℃时取出防静电硬化板材100。降温过程中的压强小于压延的压强,一般为0.1~1kgf/cm

上述防静电硬化板材100的制备方法,由基材20和防静电硬化膜10复合而成,无需在基材20表面涂布防静电涂层,避免出现基材20质量对涂层附着力和电阻的影响,减少良品率;而在制备防静电硬化膜10时卷对卷涂布工艺在柔性薄膜110表面涂布防静电硬化涂层,效率高,成本低;在复合基材20和防静电硬化膜10时,通过热压的方式将防静电薄膜与透明基材20进行覆合,薄膜与基材20之间的结合力好,并可大大提升良率,同时产能不受涂布方式的限制,解决了现有技术中的一系列问题。

下面结合实施例与对比例,进一步说明本发明防静电硬化板材制备方法的具体实施过程及制得的防静电硬化板材的优势。

实施例1

1)通过卷对卷涂布工艺在0.1mm厚的PVC卷材表面涂布防静电涂层,表面电阻为10

2)将步骤1中制备的防静电PVC柔性薄膜,长宽裁切尺寸为500*500mm2张,并与500*500mm的5mm厚PVC板进行上下叠片,即PVC板两侧均叠片PVC柔性薄膜。

3)将叠片放置于设置硅橡胶缓冲层的层压机中,加热温度至65℃,压强设置为10kgf/cm

4)压强设置为0.1kgf/cm

实施例2

1)通过卷对卷涂布工艺在0.1mm厚的PMMA卷材表面涂布防静电涂层,表面电阻为10

2)将步骤1中制备的防静电PMMA柔性薄膜,长宽裁切尺寸500*500mm 2张,并与500*500mm的3mm厚的PMMA板进行上下叠片,即PMMA板两侧均叠片PMMA柔性薄膜。

3)将叠片放置于设置硅橡胶缓冲层的层压机中,加热温度至130℃,压强设置为30kgf/cm

4)压强设置为0.5kgf/cm

实施例3

1)通过卷对卷涂布工艺在0.1mm厚的PC卷材表面涂布防静电涂层,表面电阻为10

2)将步骤1中制备的防静电PC柔性薄膜,长宽裁切尺寸500*500mm 2张,并与500*500mm的4mm后PC板进行上下叠片,即PC板两侧均叠片PC柔性薄膜。

3)将叠片放置于设置硅橡胶缓冲层的层压机中,加热温度至180℃,压强设置为50kgf/cm

4)压强设置为0.6kgf/cm

实施例4

1)通过卷对卷涂布工艺在0.1mm厚的PC卷材表面涂布防静电涂层,表面电阻为10

2)将步骤1中制备的防静电PC柔性薄膜,长宽裁切尺寸500*500mm 2张,并与500*500mm的4mm厚的PMMA板进行上下叠片,PMMA基材与PC柔性薄膜之间设置一层0.05mm厚的丙烯酸热熔胶膜。

3)将叠片放置于设置硅橡胶缓冲层的层压机中,加热温度至120℃,压强设置为50kgf/cm

4)压强设置0.6kgf/cm

实施例5

1)通过卷对卷涂布工艺在0.1mm PETG卷材表面涂布防静电涂层,表面电阻为10

2)将步骤1中制备的防静电PETG柔性薄膜,裁切尺寸500*500mm 2张,并与500*500mm的4mm PMMA板进行上下叠片,PMMA基材与PETG柔性薄膜之间设置一层0.05mm厚的PE热熔胶膜。

3)将叠片放置于设置硅橡胶缓冲层的层压机中,加热温度至80℃,压强设置为40kgf/cm

4)压强设置为0.2kgf/cm

对比例1

与实施例1一致,设置温度改为100℃,温度较高。

对比例2

与实施例1一致,升温压延时的压强改为0.1kgf/cm

对比例3

与实施例1一致,步骤四取消降温时的压强设置,降温速度改为10℃/min;

对比例4

与实施例5一致,步骤二取消0.05mm厚PE热熔胶膜。

性能测试

对实验组1~5和对比组1~4的透明防静电硬化树脂板进行各项性能指标评价,评价方法如下:

表面电阻依据SJ-T 10694-2006《SJ-T 10694-2006电子产品制造与应用系统防静电检测通用规范》中相关规范进行测试;

透光率依据GB/T 2410-2008《透明塑料透光率和雾度的测定》中相关规范进行测试;

表面硬度参考GB/T 6739-2006《色漆和清漆铅笔法测定漆膜硬度》测试方法;

涂层附着力参考GB/T 9286《色漆和清漆漆膜的划格试验》测试方法。

柔性薄膜与基材之间的层间剥离性通过手工剥离测试。

评价结果如表1所示:

表1评价结果

由表1可知,实验组1-3采用相同材质的柔性薄膜与基材,在一定的压强和温度下可以实现层间较好的附着力,实验组4-5采用不同材质的柔性薄膜与基材,但使用热熔胶膜增加层间附着力。对比例1~4中层压工艺参数发生变化,会导致层间附着力差,板材翘曲等问题。

综上,由于本发明技术方案的透明防静电硬化树脂材的制备方法,无需在基材树脂板基材表面涂布防静电涂层,避免出现基材质量对涂层附着力和电阻的影响,减少良品率。同时,通过卷对卷涂布方式在柔性薄膜表面涂布防静电涂层,效率高,成本低。通过二次压延的方式,将防静电柔性薄膜与透明基材进行覆合,柔性薄膜与基材之间的结合力好,并可大大提升良率,同时产能不受涂布方式的限制,解决了现有技术中的一系列问题。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 防静电硬化板材及其制备方法

- 防静电硬化板材及其制备方法