弧垂测量算法、系统、装置及存储介质

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及弧垂测量技术领域,具体地说,涉及一种弧垂测量算法、系统、装置及存储介质。

背景技术

相邻两杆塔导线悬挂点连线的任一点至导线的竖直距离即为导线对应点的弧垂,输电线路弧垂是线路安全运行的主要指标。对弧垂的测量,一直是输电线路的重要研究目标。

架空线路的构成主要包括沿输电线路走向间隔布置的多个杆塔以及设于杆塔处的导线,单个杆塔包括塔体,塔体自下而上包括塔腿、塔身和塔头。塔身处设置横担,横担端部处设置绝缘子串,绝缘子串端部形成挂点。在架空线路施工过程中,需要在绝缘子串端部处设置滑车,以实现导线的牵引,在此过程中即需要对弧垂进行测量;在导线安装完成后,需要对滑车进行拆除,并通过金具将导线固定于绝缘子串处,以实现导线的安装,在此过程结束后也需要对弧垂进行测量,以对弧垂进行验证。

现有技术中,对弧垂进行测量的技术较为欠缺。

发明内容

本发明提供了一种弧垂测量算法,其能够克服现有技术的某种或某些缺陷。

根据本发明的弧垂测量算法,其在对塔一和塔二间的某一导线的弧垂进行测量时,记塔一和塔二的塔位中心点分别为O

具体包括如下步骤:

步骤S1、在X#导线处设置测量点C,获取测量点C的高度H

步骤S2、获取挂点A的高度H

步骤S3、获取挂点A与测量点C在挂点A和B连线的投影点间的高度差L

步骤S4、获取测量点C与X#导线的高度差f′

步骤S5、根据公式f

通过本发明中的算法,能够将弧垂分为3段,第一段为挂点与测量点的高度差,第二段为挂点与测量点在挂点连线投影点的高度差,第3段为测量点C与导线的高度差,从而能够较佳地实现弧垂的测量以及计算。且通过引入测量点C与X#导线的高度差f′

作为优选,步骤S1中,获取测量点C在GPS坐标系中的坐标C(x

作为优选,步骤S2中,获取塔位中心点O

作为优选,步骤S3具体包括如下步骤,

步骤S31、获取挂点B的高度H

步骤S32、获取挂点A与挂点B的高度差L

步骤S33、获取测量点C与挂点A的水平距离L

步骤S34、获取测量点C与挂点B的水平距离L

步骤S35、根据公式L

本发明中,能够在过导线的竖直面上对L1进行计算,通过获取挂点的高度差L

作为优选,步骤S31中,获取获取塔位中心点O

作为优选,步骤S33具体包括如下步骤,

步骤S331、获取塔位中心点O

步骤S332、根据公式

本发明中,能够在水平面上对L

作为优选,步骤S331中,塔一为直线塔时,L

其中,a

其中,

本发明中,通过获取不同的参数多次根据余弦定理进行运算,能够较佳地获取所需获取的∠AO

作为优选,步骤S331中,塔一为耐张塔时,

作为优选,步骤S34具体包括如下步骤:

步骤S341、获取塔位中心点O

步骤S342、根据公式

通过步骤S341和步骤S342,能够较佳地获取L

作为优选,步骤S341中,塔二为直线塔时,L

其中,a

其中,

通过上述,能够较佳地获取∠BO

作为优选,步骤S341中,塔二为耐张塔时,

作为优选,步骤S4具体包括如下步骤:

步骤S41、获取测量点C与X#导线的垂直距离h

步骤S42、获取测量点C到X#导线的垂线在X#导线左右方向的倾角θ以及前后方向上的倾角β;

步骤S42、根据公式f′

本发明中,通过引入测量点C到X#导线的垂线在X#导线前后方向的倾角θ以及左右方向上的倾角β,故能够较佳地获取测量点C与X#导线的垂直距离h

作为优选,步骤S5还包括对弧垂偏差f的获取,具体包括,

步骤S51、计算最大观测弧垂

或者以测量点C处于任意位置时获取的观测弧垂f

步骤S52、计算最大标准弧垂

步骤S53、计算并返回弧垂偏差f,

本发明中,通过对弧垂偏差f进行计算,能够较佳地实时返回实际弧垂与标准弧垂间的偏差,故而能够较佳地在施工过程中指导施工进程。

作为优选,步骤S5还包括对塔一和塔二间与X#导线所不同的N#导线的观测弧垂f

步骤S5A、在测量点C处设置雷达探测点,获取雷达探测点与X#导线的垂直距离h;

步骤S5B、获取雷达探测点到X#导线的垂线在X#导线左右方向的倾角θ以及前后方向上的倾角β;

步骤S5C、获取雷达探测点与X#导线的高度差h

步骤S5D、获取雷达探测点与N#导线的雷达扫描点的距离L

步骤S5E、根据公式h

步骤S5F、根据公式f

本实施例中,通过步骤S5A至S5F,能够较佳地根据其余导线与雷达探测点的高度差以及雷达探测点与所测量导线的高度差,对其余导线的弧垂进行计算和判断,从而能够较佳地同时获取其余导线的弧垂。

作为优选,在步骤S5D中,根据雷达扫描数据获取导线间的观测水平距离L

作为优选,在步骤S5D中,根据观测水平距离L

作为优选,在进行步骤S5E时,多次重复步骤S5D,获取根据多组步骤S5D的输出所获得的多组h

本发明还提供一种弧垂测量系统,其采用任一上述的算法对弧垂进行计算。

本发明还提供一种弧垂测量装置,其包括上述的系统。

本发明还提供一种存储介质,其上存储有任一上述的算法。

附图说明

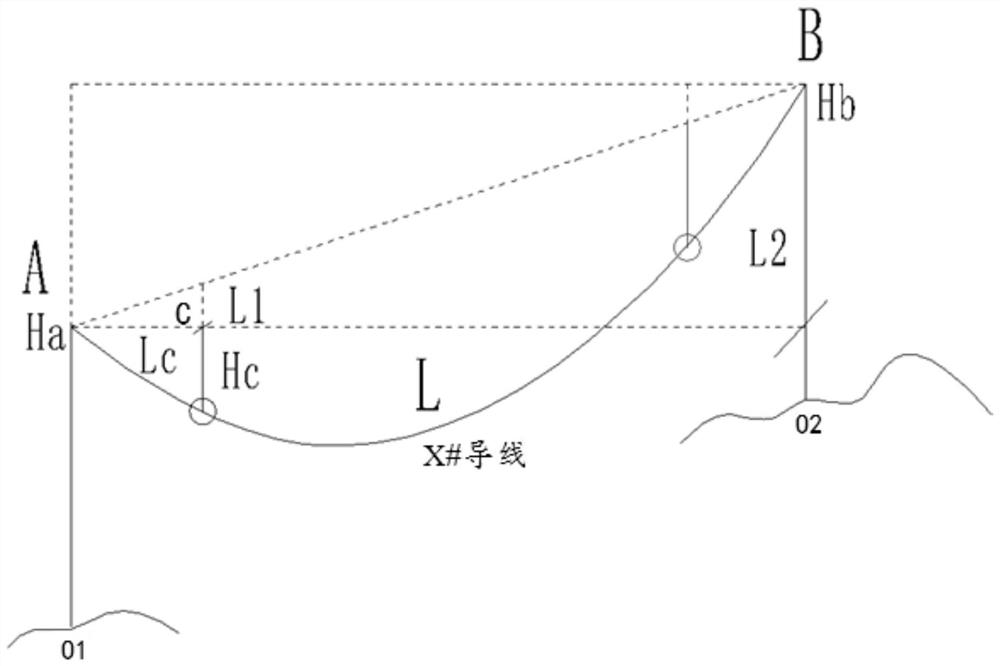

图1为实施例1中的弧垂测算对象的示意图;

图2为实施例1中的弧垂测算对象在过X#导线的竖直面上的投影示意图;

图3为实施例1中的弧垂测算对象在水平面上的投影示意图;

图4为实施例1中的测量点在X#导线左右方向上倾斜的示意图;

图5为实施例1中的测量点在X#导线前后方向上倾斜的示意图;

图6为实施例1中的雷达测量点的示意图;

图7为实施例4中的弧垂测量系统的框图示意图;

图8为实施例5中的弧垂测量装置的结构示意图;

图9为图8中支架结构的结构示意图;

图10为图9中的下连接座的结构式示意图;

图11为图9中的支架安装板的结构示意图;

图12为图9中的连接板的结构示意图;

图13为图9中的上侧板的结构示意图;

图14为图9中的上副板的结构示意图;

图15为图9中的下副板的结构示意图;

图16为实施例5中的电池外罩的结构示意图;

图17为实施例5中的激光雷达安装在激光雷达伸缩机构的示意图;

图18为实施例5中的激光雷达伸缩机构的示意图;

图19为实施例5中的安装架的示意图;

图20为实施例5中的固定板的示意图;

图21为图1中的走线机构的部分结构示意图;

图22为图21中的走线机构的剖视图;

图23为图22中的联板的结构示意图;

图24为图22中的U型支架的结构示意图;

图25为图8中的走线轮的结构示意图;

图26为图25中的滚轮的结构示意图;

图27为图25中的转轴的结构示意图;

图28为图27中转轴的爆炸示意图;

图29为图27的剖视图;

图30为实施例5中的电路板安装机构的结构示意图;

图31为图30中的保护罩的结构示意图;

图32为图30中的电路板安装板的结构示意图;

图33为图30中的电路板安装板的另一视角结构示意图;

图34实施例1中的电池安装盒的结构示意图;

图35图27中的滑块的结构示意图;

图36为实施例5中的倾角传感器安装机构的示意图;

图37为实施例5中的底板和安装块的示意图;

图38为实施例5中的防护盖的示意图。

具体实施方式

为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。应当理解的是,实施例仅仅是对本发明进行解释而并非限定。

实施例1

结合图1所示,本实施例提供了一种弧垂测量算法,其在对塔一和塔二间的某一导线的弧垂进行测量时,记塔一和塔二的塔位中心点分别为O

如图2所示,为本实施例的测量对象在过X#导线的竖直面上的投影示意图。根据本实施例的一种弧垂测量算法,其具体包括如下步骤:

步骤S1、在X#导线处设置测量点C,获取测量点C的高度H

步骤S2、获取挂点A的高度H

步骤S3、获取挂点A与测量点C在挂点A和B连线的投影点间的高度差L

步骤S4、获取测量点C与X#导线的高度差f′

步骤S5、根据公式f

通过本实施例中的算法,能够将弧垂分为3段,第一段为挂点与测量点的高度差,第二段为挂点与测量点在挂点连线投影点的高度差,第3段为测量点C与导线的高度差,从而能够较佳地实现弧垂的测量以及计算。且通过引入测量点C与X#导线的高度差f′

本实施例的步骤S1中,获取测量点C在GPS坐标系中的坐标C(x

本实施例的步骤S2中,获取塔位中心点O

可以理解的是,在施工阶段时,导线是挂设于滑车处,故便于牵引,在导线展放到位后,导线是通过金具进行固定。其中,滑车或导线均是设于绝缘子串处,故本实施例中的滑车的串长,代表的是导线至挂点间的间距。

结合图2所示,本实施例的步骤S3具体包括如下步骤,

步骤S31、获取挂点B的高度H

步骤S32、获取挂点A与挂点B的高度差L

步骤S33、获取测量点C与挂点A的水平距离L

步骤S34、获取测量点C与挂点B的水平距离L

步骤S35、根据公式L

本实施例中,能够在过导线的竖直面上对L1进行计算,通过获取挂点的高度差L

本实施例中,步骤S31中,获取获取塔位中心点O

如图3所示,为本实施例的测量对象在水平面上的投影示意图。本实施例的步骤S33具体包括如下步骤,

步骤S331、获取塔位中心点O

步骤S332、根据公式

本实施例中,能够在水平面上对L

本实施例作为一个具体的实施例,以塔一和塔二均为直线塔为例对本实施例中的算法进行说明。

本实施例的步骤S331中,塔一为直线塔时,L

其中,a

其中,

本实施例中,通过获取不同的参数多次根据余弦定理进行运算,能够较佳地获取所需获取的∠AO

本实施例的步骤S34具体包括如下步骤:

步骤S341、获取塔位中心点O

步骤S342、根据公式

通过步骤S341和步骤S342,能够较佳地获取L

本实施例的步骤S341中,塔二为直线塔时,L

其中,a

其中,

通过上述,能够较佳地获取∠BO

可以理解的是,本实施例中,横担长度代表的是挂点在沿横担延伸方向上至塔位中心点的距离,滑车宽度指的是导线在滑车处的位置与挂点间在沿横担延伸方向上的偏移量。

如图5所示,本实施例的步骤S4具体包括如下步骤:

步骤S41、获取测量点C与X#导线的垂直距离h

步骤S42、获取测量点C到X#导线的垂线在X#导线左右方向的倾角θ以及前后方向上的倾角β;

步骤S42、根据公式f′

本实施例中,通过引入测量点C到X#导线的垂线在X#导线前后方向的倾角θ以及左右方向上的倾角β,故能够较佳地获取测量点C与X#导线的垂直距离h

其中,测量点C到X#导线的垂线在X#导线左右方向的倾角θ,能够以过导线的竖直面为分界,位于其一侧为正,另一侧为负。

其中,测量点C到X#导线的垂线在X#导线前后方向上的倾角β,能够以垂直于过导线的竖直面的竖直面为分界,位于其一侧为正,另一侧为负。

本实施例的步骤S5还包括对弧垂偏差f的获取,具体包括,

步骤S51、计算最大观测弧垂

或者以测量点C处于任意位置时获取的观测弧垂f

步骤S52、计算最大标准弧垂

步骤S53、计算并返回弧垂偏差f,

本实施例中,通过对弧垂偏差f进行计算,能够较佳地实时返回实际弧垂与标准弧垂间的偏差,故而能够较佳地在施工过程中指导施工进程。

在步骤S51中,能够根据在测量点C处获取的观测弧垂f

之后,根据所计算的X#导线的实际张力T

其中,将T

可以看出,在步骤步骤S51中,对最大观测弧垂

通过步骤S53,能够对最大观测弧垂

本实施例的步骤S5还包括对塔一和塔二间与X#导线所不同的N#导线的观测弧垂f

步骤S5A、在测量点C处设置雷达探测点,获取雷达探测点与X#导线的垂直距离h;

步骤S5B、获取雷达探测点到X#导线的垂线在X#导线左右方向的倾角θ以及前后方向上的倾角β;

步骤S5C、获取雷达探测点与X#导线的高度差h

步骤S5D、获取雷达探测点与N#导线的雷达扫描点的距离L

步骤S5E、根据公式h

步骤S5F、根据公式f

本实施例中,通过步骤S5A至S5F,能够较佳地根据其余导线与雷达探测点的高度差以及雷达探测点与所测量导线的高度差,对其余导线的弧垂进行计算和判断,从而能够较佳地同时获取其余导线的弧垂。

结合图6所示,能够设置过雷达探测点与N#导线的平面的法线方向为雷达扫描角度的0°,并且雷达探测点向下扫描的方向为正;并且能够设置倾角θ在远离雷达探测点起始扫描的一侧(图6中的左侧)为负。其中,在步骤S5D中,雷达的扫描面为垂直于导线的面。

本实施例中,在步骤S5D中,根据雷达扫描数据获取导线间的观测水平距离L

本实施例中,在步骤S5D中,根据观测水平距离L

本实施例中,在进行步骤S5E时,多次重复步骤S5D,获取根据多组(本实施例中为20组)步骤S5D的输出所获得的多组h

实施例2

本实施例也提供了一种弧垂测量算法,其与实施例1的区别在于:步骤S331中,塔一为耐张塔时,

实施例3

本实施例也提供了一种弧垂测量算法,其与实施例1的区别在于:步骤S341中,塔二为耐张塔时,

实施例4

结合图7所示,本实施例提供了一种基于北斗定位系统及激光雷达的弧垂测量系统,其包括用于设于导线处的测量模块、行走控制模块以及主控MCU,测量模块用于获取弧垂测量数据并发送给主控MCU进行处理,行走控制模块用于接收主控MCU的控制以实现在导线处的移动。

通过本实施例中的弧垂测量系统,能够较佳地实现在测量对象处的移动,并通过测量模块能够较佳地获取在不同的测量点处的弧垂测量数据。其中,测量模块获取的基础测量参数能够发送给主控MCU,主控MCU能够根据实施例1或2或3中的算法对基础测量参数进行处理,进而获取最终的弧垂测量数据。

本实施例中,主控MCU通过一通信单元与设于地面的上位机进行数据交互。通过该种设置,使得能够较佳地通过上位机接收最终的弧垂测量数据,并且能够较佳地通过上位机发送控制指令以实现对行走控制模块的控制。

本实施例中,通过一供电单元对测量模块、行走控制模块以及主控MCU进行供电,并通过一电量检测单元对供电单元的电量进行检测并发送给主控MCU。从而能够较佳实现整个系统的供电,且能够及时地获取电量信息。其中,供电单元能够包括可更换的充电电池模组,电量检测单元能够采用现有的如电流或电压检测电路。另外,供电单元能够包括至少2个独立的供电模组,从而能够较佳地分别为测量模块和行走控制模块进行单独供电。

本实施例中,测量模块包括GPS定位模块,GPS定位模块包括设于GPS移动站和GPS基准站,GPS移动站用于实现对测量点的坐标的获取。从而能够较佳地获取测量点的坐标。其中,本实施例中的GPS定位模块所需测量的参数即实施例1中的测量点C在GPS坐标系中的坐标C(x

本实施例中,测量模块包括激光雷达,激光雷达用于获取相邻导线的测量数据。从而能够较佳地实现对相邻导线的相关参数进行获取,进而获取相邻导线的弧垂测量数据。其中,本实施例中的括激光雷达所需测量的参数即实施例1中的雷达探测点与N#导线的雷达扫描点的距离L

本实施例中,行走控制模块包括用于设置激光雷达的伸缩机构,伸缩机构通过一驱动电机控制运行。从而使得激光雷达能够在工作时伸出在非工作时能够缩回,故能够较佳地实现对激光雷达的保护。

本实施例中,测量模块包括倾角传感器,倾角传感器用于获取测量模块在导线处的倾角数据。从而能够较佳地获取测量模块在导线处的倾角数据,也即实施例1中的测量点C到X#导线的垂线在X#导线左右方向的倾角θ以及前后方向上的倾角β。

本实施例中,行走控制模块包括行走机构,行走机构通过一驱动轮电机控制运行。从而能够较佳地改变测量点的位置,是获取较佳的测量效果。

本实施例中,行走控制模块包括压线机构,压线机构通过一电机控制运行。从而能够较佳地在行走机构到达导线的某一位置时,通过压线机构实现对导线的压紧,进而实现测量点的定位。

本实施例中,行走控制模块包括一压力传感器,压力传感器用于获取压线机构的压线压力数据。从而能够较佳地防止因压线机构的施力过小或过大,而导致的设备滑落或对设备及线体的损伤。

本实施例的系统还包括显示单元和输入单元,显示单元用于对相关参数进行实时显示,输入单元用于输入预设数据。

实施例5

结合图8所示,本实施例提供了一种基于北斗定位系统及激光雷达的弧垂测量装置,其包括实施例4中的弧垂测量系统。

本实施例中的弧垂测量装置包括车架,车架上设置能够伸出或缩回车架的激光雷达100;车架上设有走线机构、电路板安装机构以及倾角传感器安装机构,走线机构包括走线轮,电路板安装机构包括用于安装电路板的电路板安装板1011,倾角传感器安装机构包括用于检测车架倾斜角度的倾角传感器。

其中,走线机构包括行走机构和压线机构,走线轮包括设于行走机构处的驱动轮和设于压线机构处的从动轮。

结合图8-图16所示,车架包括支架结构。支架结构包括支架安装板711,支架安装板711上设有用于安装驱动轮的上支架以及用于安装从动轮的下支架,上支架与下支架之间形成接线口715,上支架包括与支架安装板711上端部相连接的上副板712以及用于连接支架安装板711与上副板712的上连接座714a,下支架包括与支架安装板711的下端部相连接的下副板713以及用于连接支架安装板711与下副板713的下连接座714b。

本实施例中的支架结构在安装时,将两个驱动轮电机分别安装在连接板安装槽741以及上侧板安装槽751中,之后将驱动轮的轮轴安装驱动轮电机的转轴上,之后将支架连接板716安装在支架安装板711上,将上侧板717安装在上副板712上,通过上连接座714a将上副板712与支架安装板711的上端部相连接;之后通过下连接座714b将下副板713与支架安装板711的下端部进行连接,在将下副板713安装在支架安装板711的下端部后,将从动轮安装在下副板713与支架安装板711之间。本实施例中的支架结构不仅可以较为方便对于驱动轮以及从动轮的安装,并且在弧垂测量小车发生故障后,使用者可以较为方便的对弧垂测量小车进行拆卸对故障进行分析,并且在拆卸弧垂测量小车后,可以较为方便对弧垂测量小车进行安装。

本实施例中,上连接座714a以及下连接座714b整体均呈框形,上连接座714a以及下连接座714b的两端均设有螺孔721。

通过本实施例中的上连接座714a以及下连接座714b结构的设置,方便了人们通过螺栓将上副板712以及下副板713与支架安装板711进行连接,从而较为方便的完成了对于上副板712以及下副板713的安装。

本实施例中,支架安装板711上连接有支架连接板716,支架连接板716外侧面的上端部上设有用于放置驱动轮电机的连接板安装槽741。

通过本实施例中的连接板安装槽741的设置,能够较为方便的完成对于驱动轮电机的安装,本实施例中的连接板安装槽741包括驱动轮电机安装槽742以及减速箱安装槽743,从而较为方便的完成对于驱动轮电机以及减速箱的安装。

本实施例中,上副板712的外侧面上连接有上侧板717,上侧板717上设有用于安装驱动轮电机的上侧板安装槽751,连接板安装槽741与上侧板安装槽751分别分布于上支架的沿长度方向的两端。

通过本实施例中的上侧板安装槽751的设置,能够较为方便的完成对于驱动轮电机的安装,本实施例中的连接板安装槽741与上侧板安装槽751的结构相同,连接板安装槽741以及上侧板安装槽751的错位设置,可以较佳的提升该支架结构的平衡性,从而较佳的提升了弧垂测量小车在使用时的稳定性。

本实施例中,支架安装板711的上端部设有安装板把手781,上副板712上设有上副板把手782,安装板把手781与上副板把手782分别分布于上支架的沿长度方向的两端之间错位设置。

通过本实施例中的安装板把手781以及上副板把手782的设置,能够较为方便提起支架结构,从而方便了提起弧垂测量小车,上副板把手782与安装板把手781的错位设置,能够较佳的提升该支架结构的平衡性,从而较佳的提升了该弧垂测量小车在使用时的稳定性。

本实施例中,支架连接板716的上端部设有连接板安装槽741上的连接板保护罩718,上侧板717上连接有覆盖于上侧板安装槽751中的上侧板保护罩719。

通过本实施例中的连接板保护罩718以及上侧板保护罩719的设置,不仅能够对驱动轮电机进行较佳的保护,还对驱动轮电机进行电磁屏蔽,避免了驱动轮电机在使用时对支架结构上的电学仪器造成电磁干扰,从而进一步的提升了弧垂测量小车的稳定性以及准确性。

本实施例中,支架安装板711上靠近连接板安装槽741的端部设有安装板通孔732,上副板712上设有与安装板通孔732相配合且用于安装驱动轮轮轴的上副板盲孔761;上副板712上靠近上侧板安装槽751的端部设有上副板通孔762,支架安装板711上设有与上副板通孔762相配合且用于安装驱动轮轮轴的安装板盲孔733。

通过本实施例中的安装板通孔732以及上副板盲孔761的设置,能够将驱动轮轮轴安装在安装板通孔732以及上副板盲孔761之间,从而实现了对于驱动轮轮轴的安装;通过上副板通孔762以及安装板盲孔733的设置,能够将驱动轮轮轴安装在上副板通孔762以及安装板盲孔733之间,从而实现了对于驱动轮轮轴的安装;安装板通孔732与上副板通孔762之间为错位设置,上副板盲孔761与安装板盲孔733之间为错位设置,能够较佳的提升该支架结构的稳定性。

本实施例中,支架安装板711上设有安装板条形通孔734,上副板712上设有上副板条形通孔763,下副板713上设有下副板条形通孔771。

通过本实施例中的安装板条形通孔734、上副板条形通孔763以及下副板条形通孔771的设置,既能够方便对于该支架结构上线缆连接,又较佳的降低了该支架结构的重量,从而较佳的提升了该支架结构的稳定性。

本实施例中,支架安装板711以及下副板713之间设有连接架7110,吊装架7110上设有吊装架通孔7111。

通过本实施例中的吊装架7110以及吊装架通孔7111的设置,能够通过穿过吊装架通孔7111的绳索对该支架结构进行吊装,从而方便对于弧垂测量小车的吊装。

本实施例中,支架安装板711下端部的外侧面上以及下副板713的外侧面上均设有电池安装座783。

通过本实施例中的电池安装座783的设置,能够实现对于电池的安装,本实施例中的电池安装座783包括设置于支架机构下方的电池外罩1012,电池外罩1012上设有位于电池外罩1012两端的电池盒安装腔1024以及位于两电池盒安装腔1024之间的电路板安装腔1025,电池外罩1012的两端面均呈开口设置且分别构造成两端电池盒安装腔1024的电池进出口1021。

通过本实施例中的弧垂测量小车的设置,能够较为稳定且准确的架空线路的弧垂进行测量。

结合图17-20所示,用于安装激光雷达的伸缩机构包括固定于车架上的固定支架120,固定支架120上设有用于安装激光雷达100的安装架110,固定支架120上设有用于驱动安装架110伸出或缩回车架内的安装架驱动机构。

本实施例中,固定支架120固定安装在车架上,激光雷达100安装在安装架110上,使得安装架驱动机构驱动安装架110伸出或缩回车架带动激光雷达100伸出或缩回车架内,从而使激光雷达100工作时伸出车架,不工作时缩回车架内使其得到较佳地的防护。

本实施例中,固定支架120包括固定板210,固定板210固定连接在车架上,车架的上方设有用于放置激光雷达的防护罩,防护罩能够对固定在安装架110上的激光雷达100进行限位,安装架驱动机构包括安装于固定板210上的驱动电机211和与驱动电机211连接的螺杆230,安装架110螺纹连接在螺杆230上且能够沿螺杆230轴向移动,配合防护罩对激光雷达的限位,使得驱动电机211驱动螺杆230转动能够带动安装架110移动,从而实现安装其上的激光雷达在防护罩内的伸出和缩回,较佳地实现对激光雷达的防护。

本实施例中,安装架驱动机构还包括一端固定在固定板210上与螺杆230平行设置的导向杆220,安装架110上设有供导向杆220穿过的导向孔。本实施例中,使得导向杆220穿过导向孔使安装架110得到较佳的导向限位,便于安装架110沿螺杆230往返移动。

本实施例中,导向杆220设有两个;安装架110包括底座240,底座240包括两个平行且供对应导向杆220穿过的第一圆柱筒310,第一圆柱筒310的两端部间通过平行设置的连接块311相连接。本实施例中,使得导向杆220穿过第一圆柱筒310,较佳地使安装架110得到导向限位,其通过连接块311能够使第一圆柱筒310连接成整体,较佳地减轻底座240整体的重量,便于安装架110沿螺杆230往返移动。

本实施例中,连接块311的中部处平行于第一圆柱筒310设有供螺杆230螺纹穿过的第二圆柱筒320,第二圆柱筒320的两端均固定连接在对应连接块311上,从而使底座240对称设置使其受力均匀,便于螺杆230驱动安装架110的移动,同时其能够较佳地减轻底座240的重量,较佳地便于通过伸缩机构安装激光雷达100的车架的移动。

本实施例中,安装架110还包括限位部250,限位部250与底座240间呈L形设置,限位部250包括垂直设于对应第一圆柱筒310一端部的限位块330。本实施例中,由于限位部250和底座240间呈L形,较佳地便于激光雷达100在安装架110上的安装,其中,通过限位块330的设置,较佳地减轻安装架110整体的重量,便于安装架110沿螺杆230的往返移动。

本实施例中,限位块330上设有用于固定激光雷达100的第一安装孔331,较佳地使激光雷达100在安装架110上的拆装。

本实施例中,固定板210的两端部设有用于将固定板210安装于车架上的第二安装孔411,使得固定板210利用螺栓贯穿第二安装孔411能够将固定板210固定在车架上,较佳地实现固定支架120在车架上的拆装。

本实施例中,固定板210的侧面上对称设有U型槽412,U型槽412的开口朝向固定板的上方,其能够较佳地减轻固定板210的重量,位于U型槽412间的固定板210上设有用于安装驱动电机211的安装槽413,安装槽413的底壁上设有供螺杆230穿过的通孔414,其能够较佳地使驱动电机211在固定板210上的拆装,同时U型槽412呈对称设置,使得保证驱动电机211安装于固定板210的中部,较佳地使固定板210受力均匀。

本实施例通过激光雷达伸缩机构安装激光雷达100,本实施例的构造,使得通过激光伸缩机构能够将激光雷达100安装在车架上,车架沿着输电导线移动时,激光雷达100能够伸出车架本体进行工作,当无需激光雷达100工作时,激光雷达100缩回车架本体内得到防护。

如图21-24所示,本实施例的压线机构包括安装于车架上的走线轮安装支架621和用于驱动走线轮安装支架621沿车架高度方向上下移动的安装支架驱动机构,还包括用于对走线轮安装支架621上压力进行检测的压力传感器631。

本实施例中,通过压力传感器631的设置,使得在将走线机构夹紧在输电线缆上时,压力传感器631可以对走线轮安装支架621上的压力进行检测,使得测量人员在将弧垂测量小车安装在输电线缆上时,可以对走线轮安装支架621上的压力进行监测,并通过安装支架驱动机构对走线轮安装支架621上的压力进行调整,从而既避免了走线轮安装支架621上的压力不足而导致弧垂测量小车从输电线缆上掉落,又避免了由于走线轮安装支架621上的压力过大而导致走线轮的使用寿命降低,较佳的提升了走线轮的使用寿命。

本实施例中,走线轮安装支架621包括联板622,联板622包括两块相对布置的第一条形板642,两块第一条形板642上均安装有用于安装走线轮的U型支架623,走线轮设置于两U型支架623之间。

通过本实施例中的走线轮安装支架621结构的设置,能够使得在进行对于驱动轮613的安装时,可将驱动轮613放置在第一条形板642之间,之后将U型支架623安装在两第一条形板642上完成对于驱动轮613的安装,从而较为方便的实现了对于驱动轮613的安装。

本实施例中,联板622还包括设置于两块第一条形板642之间的安装座641,安装座641上设有安装座通孔643,安装支架驱动机构包括穿过安装座通孔643且竖直设置的丝杆624和用于驱动丝杆624的电机625,丝杆624上设有与丝杆624相配合的且固定于安装座通孔643中的丝杆螺母632。

通过本实施例中的安装支架驱动机构结构的设置,能够通过丝杆624与丝杆螺母632的配合实现联板622的移动,也即实现驱动轮613的移动,从而使得在将车架安装输电线缆上时,可将车架放置在输电线缆上,之后通过电机625驱动丝杆624转动使得走线轮安装支架621向上移动,使得输电线缆夹紧在驱动轮612与从动轮613之间,从而较为方便的将车架安装在输电线缆上。

本实施例中,丝杆624的上端部设有对丝杆624进行夹持的夹持机构,夹持机构包括设置于丝杆624上端部的夹持机构安装板626,夹持机构安装板626上设有夹持机构连接板627,夹持机构安装板626的底面上设有与丝杆624间隙配合的安装板盲孔633,丝杆624的上端部插入安装板盲孔633中。

通过本实施例中的夹持机构的设置,能够丝杆624可以较为稳定的在车架中转动,避免了丝杆624在转动过程中发生晃动,从而较佳的提升了丝杆624在使用时的稳定性。

本实施例中,电机625的转轴上连接有减速齿轮箱628,丝杆624的下端部插入减速齿轮箱628中且与减速齿轮箱628相配合,压力传感器631设置于减速齿轮箱628的下端部。

通过本实施例中的减速齿轮箱628的设置,较佳的提升了丝杆624的上升精度,从而较佳的提升了对于走线轮安装支架621上压力的控制精度,从而提升了该弧垂测量小车安装在输电线缆上的效果。

本实施例中,电机625为伺服电机。

通过本实施例中的电机625种类的设置,能够便于对电机625的转动角度进行控制,从而方便了使用者对于走线轮安装支架621上升高度进行控制。

本实施例中,还包括设置于车架底端的传感器安装腔634,压力传感器631设置于传感器安装腔634中,压力传感器631的一端抵靠在传感器安装腔634的底面上,压力传感器631的另一端抵靠在减速齿轮箱628上。

通过本实施例中的传感器安装腔634的设置,能够较为方便的完成对于压力传感器631的安装,也使得压力传感器631可以较为精确的对减速齿轮安装箱628上的压力进行检测,也即对走线轮安装支架621上的压力进行检测。

本实施例中,U型支架623包括与第一条形板642固定连接的第二条形板651,第二条形板651的两端设有垂直于第二条形板651设置的支撑板652,支撑板652的上端部靠近第一条形板642的端面上设有支撑板盲孔653。

通过本实施例中的U型支架623结构的设置,能够在进行对于从动轮613的安装时,将从动轮613轮轴的两端插入支撑板盲孔653中,之后将U型支架623安装在联板622上完成对于从动轮613的安装,从而较为方便的实现了了对于从动轮613的安装。

本实施例中,第一条形板642上设有螺孔644,第二条形板651上设有与螺孔644相配合的沉孔654。

通过本实施例中的螺孔644以及沉孔654的设置,能够通过穿过沉孔654的螺栓将U型支架623上的联板622上,从而较为方便的实现了对于U型支架623的安装。

本实施例还提供了一种弧垂测量小车,包括车架,车架的上端部设有走线轮,走线轮包括两驱动轮612以及两与驱动轮612相配合的从动轮613,从动轮613设置于上述的走线机构上。

通过本实施例中的弧垂测量小车的设置,能够在将该弧垂测量小车安装在输电线缆上时,通过压力传感器631对走线轮安装支架621上的压力进行监测,并通过安装支架驱动机构对走线轮安装支架621上的压力进行调整,从而既避免了走线轮安装支架621上的压力不足而导致弧垂测量小车从输电线缆上掉落,又避免了由于走线轮安装支架621上的压力过大而导致走线轮的使用寿命降低,较佳的提升了走线轮的使用寿命。

如图18-22所示,本实施例的走线轮包括设置于走线轮安装支架621上的从动轮613和设置于车架上且位于从动轮613上方的与从动轮配合的驱动轮612,从动轮613与驱动轮612结构相同均轮包括滚轮110和转轴120,走线轮包括滚轮110和转轴120,滚轮110的端面上设有安装槽211,安装槽211的底壁上设有供转轴120穿过的转轴安装孔212,转轴120上设有用于将转轴120固定在安装槽211内的连接机构。

本实施例中,通过安装槽211、转轴安装孔212、转轴120和连接机构的设置,使得转轴120贯穿转轴安装孔212并通过连接机构较佳地使转轴120固定在安装槽211内,进而较佳地使转轴120和滚轮110连接成一个整体,使得转轴120转动驱动走线轮转动,能够较佳地使驱动电机驱动走线机构带动小车的移动。

本实施例中,连接机构包括设置于转轴120上的法兰盘310,安装槽211的底壁上绕转轴安装孔212设有与法兰盘310法兰连接的贯穿孔213。

本实施例中,通过法兰盘310和贯穿孔213的设置,使得通过螺栓螺纹伸入贯穿孔213内较佳地将法兰盘310固定连接在安装槽211的底壁上,较佳地实现转轴120与滚轮110间的固定连接。

本实施例中,转轴120包括相互连接的第一转轴120a和第二转轴120b,安装槽211为两个且分别设置于滚轮110的两端面上,法兰盘为两个,两个法兰盘310分别设于第一转轴120a和第二转轴120b上且分别位于两个安装槽211内。

通过本实施例中第一转轴120a和第二转轴120b的设置,使转轴120呈两段式设置,同时,安装槽211和法兰盘310均设置成两个且相互对应,使得法兰盘310法兰连接在安装槽211内使转轴120和滚轮110连接成一个整体,从而使转轴120在滚轮110上的拆装更加的方便。

本实施例中,两个法兰盘310上均设有与贯穿孔213法兰连接的螺栓孔311,贯穿孔213内设有穿过两个法兰盘310上对应螺栓孔311的螺栓。

通过本实施例中的构造,使螺栓穿过贯穿孔213和法兰盘310上对应的螺栓孔311设置,使得第一转轴120a和第二转轴120b较佳地固定连接在滚轮110上,使其受力均匀,避免连接处的形变。

本实施例中,第一转轴120a伸入转轴安装孔212的端部设有转轴盲孔411,第二转轴120b伸入转轴安装孔212的端部设有伸入转轴盲孔411内的凸轴421。

通过本实施例中的构造,使得凸轴421伸入转轴盲孔411内较佳地使第一转轴120a和第二转轴120b在安装时处于同一轴线上,便于通过螺栓将法兰盘310固定连接在滚轮110上。

本实施例中,第一转轴120a和第二转轴120b位于转轴安装孔212外的端部上分别设有驱动安装孔321和安装轴331。

通过本实施例中的构造,小车上的驱动电机的输出轴能够较佳地安装在驱动安装孔321内驱动转轴120转动,通过小车上的转动槽与安装轴331相配合设置,较佳地使走线轮转动安装在小车上。

本实施例中,滚轮110的外侧面上沿滚轮110的周向设有走线卡槽214。

通过本实施例中的走线卡槽214的设置,输电导线能够卡于走线卡槽214内,从而使小车能够位于输电导线上移动;本实施例中,走线卡槽214的截面呈圆弧状,其能够较佳地与输电导线相配合。

本实施例中,走线卡槽214的圆弧角度为60°~100°,较佳地使走线机构适配500-1250mm

本实施例中,安装槽211的截面呈梯形,安装槽211的侧壁上向安装槽211内凸起形成加强部511。

通过本实施例中的构造,使得加强部511能够较佳地加强安装槽211侧壁的厚度,较佳地增大滚轮110的强度,便于其与输电导线进行配合。

本实施例还提供了一种弧垂测量小车,包括车架600,车架600上设有上述的走线机构。

通过本实施例中的构造,能较佳地驱动弧垂测量小车沿着输电导线进行移动。

如图23-图28所示,本实施例中,主控MCU、供电单元等相关的电路板能够设置于电路板安装机构中,其包括设置于车架主体两侧相对设置的电路板安装板1011,电路板安装板1011上连接有保护罩1012,保护罩1012上设有位于保护罩1012两端的电池盒安装腔1024以及位于两电池盒安装腔1024之间的电路板安装腔1025,保护罩1012的两端面均呈开口设置且分别构造成两端电池盒安装腔1024的电池进出口1021。

本实施例中的电路板安装机构在安装时,先将电路板安装板1011安装在车架主体上,之后将弧垂测量小车的控制机构安装在电路板安装板1011的中部,在完成控制机构的安装后,将保护罩1012安装在电路板安装板1011上,之后将电池安装盒1016安装在电池盒安装腔1024中,在弧垂测量小车发生故障后,使用者可以打开保护罩1012对弧垂测量小车的控制机构进行检修。本实施例中的电路板安装机构可以较为方便的完成对于弧垂测量小车控制机构的安装以及维护,并且将该电路板安装机构安装于车架主体的两端,可以使得车架主体在移动时具有较佳的稳定性,从而较佳的提升了弧垂测量小车在使用时的稳定性。

本实施例中,电池安装腔包括两块设置于保护罩1012内部且与保护罩1012长度方向平行设置的条形板1022以及连接两块条形板1022的连接板1023,电池进出口1021设置于与连接板1023相对的端面上。

通过本实施例中的保护罩1012结构的设置,能够通过条形板1022与连接板1023的配合将保护罩1012内部空腔分隔为电路板安装腔1025以及电池盒安装腔1024,从而使得电路板安装腔1025中的控制机构与电池安装盒1016分隔开,从而较佳的提升了该控制机构在运行时的稳定性。

本实施例中,电路板安装板1011上设有若干个安装板连接柱1031,安装板连接柱1031上设有螺孔1032;保护罩1012中设有保护罩连接柱1026,保护罩连接柱1026上设有与螺孔1032相配合的保护罩连接柱沉孔1027。

通过本实施例中的螺孔1032以及保护罩连接柱沉孔1027的设置,能够通过穿过保护罩连接柱沉孔1027的螺栓与螺孔1032之间的配合将保护罩1012安装在电路板安装板1011上,从而较为方便将保护罩1012安装在电路板安装板1011上。

本实施例中,保护罩1012上位于条形板1022与保护罩1012的内侧壁之间形成连接腔1029,保护罩连接柱1026设置于连接腔1029与电路板安装腔1025内。

通过本实施例中的连接腔1029的设置,能够较佳的将保护罩1012的边缘与电路板安装板1011连接在一起,从而较佳的提升了保护罩1012与电路板安装板1011之间连接的稳定性。

本实施例中,电路板安装板1011上靠近车架主体的端面上设有若干个块状盲孔1041。

通过本实施例中的块状盲孔1041的设置,能够在保证电路板安装板1011强度的前提下,降低电路板安装板1011的重量,从而较佳的提升了弧垂测量小车在移动时的稳定性。

本实施例中,电路板安装板1011上设有若干个安装板沉孔1033。

通过本实施例中的安装板沉孔1033的设置,能够通过穿过安装板沉孔1033的螺栓将电路板安装板1011安装在车架主体上,从而较为方便的完成了对于电路板安装板1011的安装。

本实施例中,连接板1023的靠近安装板的端面上设有连接板槽口1028。

通过本实施例中的连接板槽口1028的设置,能够方便电池安装盒1016中的电池与控制机构进行连接,从而较为方便的实现了对控制机构供电。其中,电池即实施例4中的充电电池模组。

本实施例中,保护罩1012的外端面设有与电路板安装腔1025相对的显示器安装槽1013,显示器安装槽1013的侧壁上设有与电路板安装腔1025相通的安装槽通孔1014。

通过本实施例中显示器安装槽1013的设置,可以将显示器安装在显示器安装槽1013中,通过显示器安装槽1013中的显示器对弧垂测量小车的各项参数进行监测;通过安装槽通孔1014的设置,方便了显示器与控制机构之间的连接。其中,显示器为显示单元的组件之一。

本实施例中,保护罩1012上还设有若干个与电路板安装腔1025相通的按钮安装孔1015。

通过本实施例中的按钮安装孔1015的设置,能够通过设置在按钮安装孔1015中的按钮对控制机构进行控制,从而较为方便的实现了对于弧垂测量小车上控制机构的调节。

本实施例中,电池盒安装腔1024中设有电池安装盒1016,电池安装盒1016包括保护壳体1051,保护壳体1051中设有开口朝向电路板安装板1011的电池安装腔1052,保护壳体1051上设有用于对电池安装腔1052进行密封的密封板1053,电池安装盒1016上设有用于对电池安装盒1016进行限位的限位机构。

通过本实施例中的限位机构结构的设置,能够在将电池安装盒1016安装在电池盒安装1024腔中后,通过限位机构对电池安装盒1016进行限位,从而较为方便的完成了对于电池安装盒1016的固定。

本实施例中,限位机构包括设置于保护壳体1051中的滑块安装座1054,滑块安装座1054中设有滑块安装腔1055,滑块安装腔1055中设有可滑动的滑块1056,密封板1053上设有与滑块1056间隙配合的密封板条形通孔1057,滑块安装座1054中还设有两分别位于滑块安装腔1055两端且与滑块安装腔1055相通的弹簧安装腔1058,滑块1056的两端设有伸入弹簧安装腔1058的滑块凸块1059,弹簧安装腔1058中设有与滑块凸块1059相配合的弹簧10510,电路板安装板1011的两端设有位于电池进出口1021处的安装板条形通孔1034,弹簧10510将滑块1056端部抵入安装板条形通孔1034中。

通过本实施例中的限位机构结构的设置,能够在进行电池安装盒1016的安装时,将电池安装盒1016推入电池安装腔1024中,使得滑块1056的端部在弹簧10510弹力的作用下穿过密封板条形通孔1057伸入安装板条形通孔1034中完成对于电池安装盒1016的限位。在需要对电池安装盒1016进行更换时,拉动滑块1056使得滑块1056端部从安装板条形通孔1034中被拉出,之后拉动电池安装盒1016将电池安装盒1016从电池盒安装腔1024中拉出,从而较为方便的完成了对于电池安装盒1016的更换。

本实施例中,滑块1056上设有若干个滑块拨片1061。

通过本实施例中的滑块拨快1061的设置,能够较佳的提升在拨动滑块1056时,滑块1056与手指之间的摩擦力,从而方便了人们拨动滑块1056。

本实施例中,保护罩1012上设有两分别位于电池进出口1021处的保护罩槽口10210,保护壳体1051上设有若干个位于保护罩槽口10210中的保护壳体拨片1017。

通过本实施例中的保护壳体拨片1017的设置,能够较佳的提升在拨动电池安装盒1016时,电池安装盒1016与手指之间的摩擦力,从而方便了人们拨动电池安装盒1016。

本实施例还提供了一种弧垂测量小车,包括车架主体,车架主体上设有上述的电路安装机构。

通过本实施例中的电路安装机构结构的设置,能够较佳的提升该弧垂测量小车在使用时的稳定性,从而较佳的提升了弧垂测量作业的准确性。

如图36-图38所示,本实施例中的倾角传感器设于倾角传感器安装机构中。倾角传感器安装机构包括底板110,底板110上设有安装块210,安装块210上设有放置槽211,放置槽211用于安装倾角传感器,通过上述的安装机构能够较佳地使倾角传感器安装在车架上,使得车架沿输电导线移动时倾角传感器对车架的倾角进行检测;放置槽211相对的两侧壁上均设有接线孔212,使得安装在放置槽211内的倾角传感器的线路连接较为方便;底板110位于安装块210两侧的端部处设有固定底板110固定的固定部111,较佳地使倾角传感器安装机构在车架上的安装。

本实施例中,固定部111上设有安装孔221,利用螺栓穿过安装孔221使固定部111固定在车架上实现倾角传感器在车架上的安装。

本实施例中,固定部111上设有U型槽222,U型槽222开口朝向对应底板110的端部,其能够较佳地减轻底板110的重量,便于车架在输电导线上的移动;U型槽222用于将对应固定部111分割成两块固定块220,每个固定块220上且位于最外端部处设有安装孔221,其能较佳地便于底板110在车架上的拆装。

本实施例中,放置槽211呈方形设置,放置槽211的四角处朝向放置槽211内凸起形成截面呈圆弧状的限位部213,其中通过放置槽211的四角设置朝向放置槽211内凸起的限位部213,使其对放置于放置槽211内的倾角传感器进行限位,避免倾角传感器在放置腔211内的晃动。

本实施例中,接线孔212设置于安装块210平行于底板110的侧面上,位于安装块210一侧面上的接线孔212延伸穿过位于安装块210的另一侧面,相对应的接线孔212穿过限位部213设置,使得限位部213对倾角传感器进行限位时便于倾角传感器的线路经接线孔212进行连接。

本实施例中,限位部213的上侧面上设有盲孔214。

本实施例中,安装块210上设有防护盖120,防护盖120用于对放置槽211的开口进行封堵,避免外界灰尘、雨水等进入放置槽211内,从而较佳地对安装其中的倾角传感器进行防护;防护盖120包括盖板310,盖板310的一侧面内凹形成供安装块210伸入的盖腔311,较佳地使防护盖120能够罩设在安装块210的外侧对安装于放置槽211内的倾角传感器进行防护,盖腔311的侧壁上对应接线孔212设有出线孔312,较佳地便于放置槽211内的倾角传感器的线路进行连接。

本实施例中,底板110上位于安装块210的外侧面处设有卡槽230,盖腔311开口处的端壁向外延伸形成卡于对应卡槽230内的卡接部313;通过卡接部313伸入卡槽230内使防护盖120卡接固定于安装块210上。

本实施例中,底板110向内凹陷形成截面呈L型的卡槽230,卡槽230包括与安装块210平行于底板110轴向的侧面处于同一平面的竖直部231,还包括与底板110平面相平行的水平部232,竖直部231的端部处呈倒圆角,便于其与卡接部313间的卡接配合。

本实施例还提供了一种弧垂测量小车,包括车架,车架的上端处通过上述的倾角传感器安装机构安装有用于检测车架倾斜角度的倾角传感器。

本实施例中,倾角传感器安装在放置槽211内,并通过防护盖120卡接于安装块210上对倾角传感器进行防护,其通过螺栓贯穿安装孔221使倾角传感器安装机构安装在车架的上端部,从而使倾角传感器能够对弧垂测量小车沿输电导线移动时对车架的倾斜角度进行检测。

本实施例中,GPS移动站00也设于车架处,GPS基准站能够设于如地面等基准点处。

本实施的弧垂观测装置,整体呈对称的设置,例如GPS移动站00、激光雷达100、倾角传感器能够沿整个装置的重力作用线进行布置,再如驱动轮电机能够设置两个且一左一右、一前一后的布置,再如电池能够包括四块且两侧各设置2块,故能够较佳保持整个装置的平衡性,使得其能够较佳地在导线处工作。

实施例6

本实施例提供了一种基于北斗定位系统及激光雷达的弧垂测量方法,其采用实施例5中的弧垂测量装置对导线的弧垂进行测量。

本实施例的弧垂测量方法包括如下步骤:

步骤一、相关参数获取及输入

该步骤中,获取塔位中心点、铁塔类型、相关塔的呼高、相关塔的最低塔腿与塔位中心点的高差、挂点所在滑车的串长、铁塔的横担的长度、宽度、滑车的宽度等参数,并能够通过上位机预设相关参数;

步骤二、装置布置

该步骤中,需要对GPS基准站、上位机进行布置,并且需要将弧垂测量装置吊装至相应的导线处;

步骤三、到达测量点

该步骤中,通过上位机下达控制指令,通过行走机构实现弧垂测量装置在导线处的移动,并通过压线机构实现弧垂测量装置在导线处的定位;

步骤四、获取测量参数

该步骤中,通过GPS定位模块获取测量点的坐标数据、通过倾角传感器获取弧垂测量装置的倾角数据、通过激光雷达获取与其它导线的相关数据;

步骤五、弧垂计算

该步骤中,主控MCU依照实施例1或2或3中的算法对弧垂参数进行计算,并通过通信单元发送给上位机。

通过本实施例中的方法,能够较佳地实现对弧垂数据的测量。

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

- 弧垂测量算法、系统、装置及存储介质

- 弧垂测量方法、装置、计算机设备和存储介质