一种7000系铝合金的非等温热处理方法

文献发布时间:2023-06-19 11:13:06

技术领域

本发明属于7000系硬质铝合金的时效热处理技术领域,涉及一种7000系铝合金、特别是高合金化7000系铝合金的非等温热处理方法。

背景技术

7000系铝合金属于高强/超高强可热处理强化铝合金,广泛应用于航空航天领域,具有质量轻、比强度高、韧性和加工性能好诸多特点。随着设计单位对铝合金材料力学和耐腐蚀性能的要求越来越高,该系列合金逐渐向高合金化、大规格和整体制造等方向重点发展。

作为7000系铝合金的重点发展方向,合金化程度越高、半成品规格越大,合金的局部偏析越严重,在经过热变形后,基体中存在的中间相也将随之变多,对合金的固溶淬火和时效工艺的要求也越高。传统的强制高温固溶淬火工艺已无法满足高合金化7000系铝合金的中间相向过饱和固溶体的转换要求,传统的T6、T76、T77时效工艺也无法满足对该系列铝合金力学和耐腐蚀性能的要求,开发一种新型固溶淬火和时效热处理工艺至关重要。

发明内容

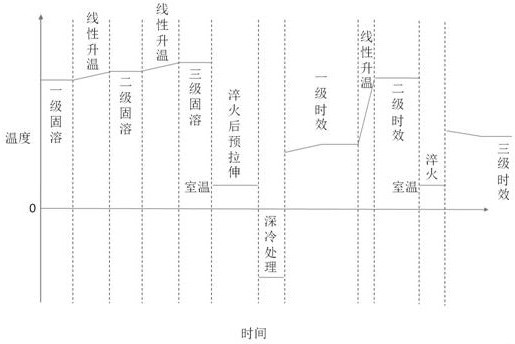

为了改善现有技术的不足,本发明提供一种7000系铝合金的非等温热处理方法,所述方法包括高温强制固溶处理、淬火处理、预拉伸处理、深冷处理和非等温时效处理,所述方法可以实现高合金化7000系铝合金在提升合金的耐腐蚀性能的同时,合金强度(抗拉强度和屈服强度)达到甚至超过T6态,避免了合金经过传统的T77时效热处理工艺之后,出现强度损失的问题。

本发明目的是通过如下技术方案实现的:

一种7000系铝合金的非等温热处理方法,所述方法包括如下步骤:

(1)对待处理试料进行高温强制固溶处理,包括将待处理试料以第一温度平台进行第一级保温,然后线性升温至第二温度平台进行第二级保温,再线性升温至第三温度平台进行第三级保温;

(2)对高温强制固溶处理后的试料依次进行淬火处理、预拉伸处理和深冷处理;

(3)对深冷处理后的试料进行非等温时效处理,包括非等温的升温一级时效处理、线性升温的二级回归时效处理、淬火处理和非等温的降温三级时效处理。

本发明中,术语“线性升温”是指采用线性升温速率进行升温的过程。例如,“自第一温度平台线性升温至第二温度平台”是指第一温度平台和第二温度平台之间的升温过程采用线性升温。

本发明中,术语“非等温”是指在温度不断变化的条件下进行的处理过程,具体地,“非等温的升温一级时效处理”是指在温度不断升高的条件下进行的时效处理,“非等温的降温三级时效处理”是指在温度不断降低的条件下进行的时效处理,“线性升温的二级回归时效处理”是指在一级时效处理结束后以线性升温的方式到达二级时效温度后进行定温保温的时效处理。

根据本发明的实施方式,步骤(1)中,所述待处理试料例如为7000系铝合金,优选为经过热轧后的7000系铝合金。

根据本发明的实施方式,所述7000系铝合金为本领域常规的7000系铝合金;示例性地,所述7000系铝合金选自7055合金、7085合金、7150合金、7A55合金、7A85合金、7B50合金、7050合金、7010合金中的至少一种。

根据本发明的实施方式,步骤(1)中,传统的高温强制固溶处理是采用第一温度平台保温→快速升温(升温速率大于30℃/h,且为非线性升温(升温速率呈曲线,且先增大后减小))至第二温度平台保温→快速升温(升温速率大于30℃/h,且为非线性升温(升温速率呈曲线,且先增大后减小))至第三温度平台保温的工艺过程,属于跨越式温度平台工艺设计,针对高合金化的合金易出现中间相回溶程度不理想,设备操作不当易出现温度冲高回落导致的合金过烧或炉温均匀性不足等问题;而本发明的高温强制固溶处理是采用第一温度平台保温→线性升温(升温速率为5~30℃/h)至第二温度平台保温→线性升温(升温速率为5~30℃/h)至第三温度平台保温的工艺过程,所述高温强制固溶处理特别是在针对高合金化的7000系铝合金时,可以显著提高中间相的固溶程度,提升基体的过饱和度,同时避免温度冲高回落导致的合金过烧或炉温均匀性不足等问题。

根据本发明的实施方式,步骤(1)中,所述高温强制固溶处理是在热处理炉中进行的,所述热处理炉为本领域已知的热处理炉。

根据本发明的实施方式,步骤(1)中,所述第一温度平台为(460~465)℃±3℃,例如为460℃±3℃、461℃±3℃、462℃±3℃、463℃±3℃、464℃±3℃、465℃±3℃;所述第一级保温的时间为1~2倍试料厚度(单位mm)的分钟数,例如为1倍、1.5倍或2倍;所述第一级保温的温度为第一温度平台的温度。

其中,所述试料厚度的分钟数是指试料的厚度(单位mm)即为对应的保温时间,示例性地,试料的厚度为25mm,则保温时间为25min。

根据本发明的实施方式,步骤(1)中,所述第二温度平台为(466~470)℃±3℃,例如为466℃±3℃、467℃±3℃、468℃±3℃、469℃±3℃、470℃±3℃;所述第二级保温的时间为1~2倍试料厚度(单位mm)的分钟数,例如为1倍、1.5倍或2倍;所述第二级保温的温度为第二温度平台的温度。

根据本发明的实施方式,步骤(1)中,所述第三温度平台为(471~475)℃±3℃,例如为471℃±3℃、472℃±3℃、473℃±3℃、474℃±3℃、475℃±3℃;所述第三级保温的时间为1~2倍试料厚度(单位mm)的分钟数+60min,例如为1倍试料厚度的分钟数+60min、1.5倍试料厚度的分钟数+60min或2倍试料厚度的分钟数+60min;所述第三级保温的温度为第三温度平台的温度。

根据本发明的实施方式,步骤(1)中,线性升温至第二温度平台的升温速率为5~30℃/h,例如为5℃/h、8℃/h、10℃/h、15℃/h、18℃/h、20℃/h、22℃/h、25℃/h、28℃/h、30℃/h;线性升温至第三温度平台的升温速率为5~30℃/h,例如为5℃/h、8℃/h、10℃/h、15℃/h、18℃/h、20℃/h、22℃/h、25℃/h、28℃/h、30℃/h。

根据本发明的实施方式,步骤(2)中,所述淬火处理是将高温强制固溶处理后的试料进行室温水淬火处理,所述室温水的温度例如为20~35℃。

根据本发明的实施方式,步骤(2)中,所述淬火处理优选是将高温强制固溶处理后的试料在10~20s内进行室温水淬火处理,优选在10s、15s或20s内进行室温水淬火处理。

根据本发明的实施方式,步骤(2)中,所述淬火处理后的试料的温度为20~35℃。

根据本发明的实施方式,步骤(2)中,所述预拉伸处理是将淬火处理后的试料进行预拉伸,预拉伸量为1~3%。优选在淬火处理后30min内完成预拉伸处理。

根据本发明的实施方式,步骤(2)中,所述深冷处理是将预拉伸处理后的试料进行深冷处理,优选装入深冷炉进行保温处理,所述保温的温度为(-80~-120)℃±10℃,例如为-80℃±10℃、-85℃±10℃、-90℃±10℃、-95℃±10℃、-100℃±10℃、-105℃±10℃、-110℃±10℃、-115℃±10℃、-120℃±10℃;所述保温的时间为30~120min,例如为60min。

根据本发明的实施方式,步骤(2)中,所述深冷处理后的试料的温度为(-80~-120)℃±10℃。

根据本发明的实施方式,步骤(2)中,所述预拉伸处理和深冷处理可以缓释淬火应力的同时减少自然时效的过程。

根据本发明的实施方式,步骤(2)中,深冷处理完成后即进行非等温时效处理。

根据本发明的实施方式,步骤(3)中,所述非等温的升温一级时效处理是将深冷处理后的试料装入温度为90±5℃的热处理炉,然后以5~10℃/h的线性升温速率升温至(110~130)℃±5℃后进行保温,总保温时间为18~36h,此处的总保温时间为试料装入温度为90±5℃的热处理炉至升温至(110~130)℃±5℃的升温时间和在(110~130)℃±5℃下进行保温的保温时间之和,即总保温时间包括升温阶段的时间和保温阶段的时间。

根据本发明的实施方式,步骤(3)中,所述线性升温的二级回归时效处理是以200~240℃/h的线性升温速率升温至(175~185)℃±5℃后进行保温,保温时间为1~2h,此处的保温时间仅为升温至(175~185)℃±5℃后进行保温的时间。此处,选择200~240℃/h的线性升温速率是为了保证能快速升温到预保温的温度,避免一级时效过程中弥散析出的强化相在此升温过程中长大,实现回归热处理的目的,获得理想的合金性能。

根据本发明的实施方式,步骤(3)中,所述淬火处理优选为室温水淬火处理,所述室温水的温度例如为20~35℃。

根据本发明的实施方式,步骤(3)中,所述淬火处理后的试料的温度为20~35℃。

根据本发明的实施方式,步骤(3)中,所述非等温的降温三级时效处理是将淬火处理后的试料装入温度为(130~150)±5℃的热处理炉,然后以5~10℃/h线性降温至(115~135)℃±5℃后进行保温,总保温时间为12~24h,保温到时后出炉空冷,此处的总保温时间为试料装入温度为(130~150)±5℃的热处理炉至降温至(115~135)℃±5℃的降温时间和在(115~135)℃±5℃下进行保温的保温时间之和,即总保温时间包括降温阶段的时间和保温阶段的时间。

根据本发明的实施方式,步骤(3)中,所述三级时效处理的时效温度高于所述一级时效处理的时效温度。

根据本发明的实施方式,步骤(3)中,传统的T77时效处理工艺过程为在两次T6时效(温度相同的长时保温)工艺中,进行一次快速升温至较高温度保温后,再快速淬火的回归时效工艺,而本发明的非等温时效处理是采用非等温的升温一级时效+线性升温的二级回归时效+淬火+非等温的降温三级时效的工艺过程,一级和三级时效处理采用非等温工艺的同时三级时效处理的时效温度略高于一级时效处理的时效温度,本发明的非等温时效处理后可以实现在达到提高合金耐腐蚀性能目标的同时,强制析出弥散强化相,达到甚至超过T6态的合金强度,避免了合金经过传统T77热处理工艺之后,出现强度损失的问题。

根据本发明的实施方式,所述方法包括如下步骤:

1)进行高温强制固溶处理:462±3℃装炉,保温时间为1倍板厚的分钟数,保温到时后,20℃/h线性升温至467±3℃保温,保温时间为1倍板厚的分钟数,保温到时后,20℃/h线性升温至472±3℃保温,保温时间为1倍板厚的分钟数+60min;

2)保温到时后,15s内进行室温水淬火,淬火完成后30min内完成预拉伸,预拉伸量1~3%;

3)预拉伸完成后,立即装入深冷炉保温,温度为-100±10℃,保温时间60min;

4)保温到时后,进行非等温时效处理:将步骤3)的试料装入90±5℃的热处理炉,10℃/h线性升温至120±5℃后进行保温,总保温时间24h;保温到时后,240℃/h线性升温至175±5℃后进行保温,保温时间60min;保温到时后室温淬火处理;淬火处理后的试料装入130±5℃的热处理炉,10℃/h线性降温至120±5℃后进行保温,总保温时间16h;保温到时后出炉空冷;

上述方法适用于Zn≤8%的7000系铝合金,例如7050铝合金。

根据本发明的实施方式,所述方法包括如下步骤:

1)进行高温强制固溶处理:465±3℃装炉,保温时间为1.5倍板厚的分钟数,保温到时后,10℃/h线性升温至470±3℃保温,保温时间为1.5倍板厚的分钟数,保温到时后,20℃/h线性升温至475±3℃保温,保温时间为1.5倍板厚的分钟数+60min;

2)保温到时后,15s内进行室温水淬火,淬火完成后30min内完成预拉伸,预拉伸量1~3%;

3)预拉伸完成后,立即装入深冷炉保温,温度为-100±10℃,保温时间60min;

4)保温到时后,进行非等温时效处理:将步骤3)的试料装入90±5℃的热处理炉,5℃/h线性升温至120±5℃后进行保温,总保温时间24h;保温到时后,240℃/h线性升温至185±5℃后进行保温,保温时间60min;保温到时后室温淬火处理;淬火处理后的试料装入130±5℃的热处理炉,5℃/h线性降温至120±5℃后进行保温,总保温时间16h;保温到时后出炉空冷;

上述方法适用于Zn≥8%的高合金化7000系铝合金,例如7A95铝合金。

本发明中,所述淬火处理是为了使高温或低温下的组织状态通过快速冷却到室温状态,使其在室温状态保持之前的高温或低温的组织特征的一种工艺处理过程。当淬火处理的试料中心的温度达到室温状态,一般指20~35℃,即认为淬火处理结束。

本发明还提供一种7000系铝合金板材的制备方法,所述方法包括如下步骤:

(a)将7000系铝合金铸锭依次经过均匀化处理和热轧处理,得到试料;

(b)对步骤(a)的试料采用上述的7000系铝合金的非等温热处理方法进行非等温热处理,制备得到所述7000系铝合金板材。

根据本发明的实施方式,所述7000系铝合金板材的厚度为6mm~60mm。

根据本发明的实施方式,所述7000系铝合金板材采用高温强制固溶处理后可以将热变形后形成的中间相重新固溶至基体内,形成超过饱和固溶体,再经过快速淬火至室温后,并立即进行预拉伸处理、深冷处理以及非等温时效处理,可以提高合金耐腐蚀性能目标的同时,合金强度达到甚至超过T6态。

本发明的有益效果:

本发明提供了一种7000系铝合金的非等温热处理方法;所述方法包括高温强制固溶处理、淬火处理、预拉伸处理、深冷处理和非等温时效处理,所述方法可以实现高合金化7000系铝合金在提升合金的耐腐蚀性能的同时,合金强度达到甚至超过T6态,避免了合金经过传统时效热处理工艺(如T77)之后,出现强度损失的问题。

附图说明

图1为本发明的一个优选方案所述的非等温热处理方法工艺流程图。

图2为现有技术的传统工艺(多级固溶+预拉伸+T77三级时效处理)的热处理方法工艺流程图。

具体实施方式

下文将结合具体实施例对本发明的制备方法做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

下述实施例中所使用的实验方法如无特殊说明,均为常规方法;下述实施例中所用的试剂、材料等,如无特殊说明,均可从商业途径得到。

对比例1:

采用传统的热处理工艺对7050铝合金25mm厚板进行处理,工艺过程如下:进行三级高温强制固溶处理,工艺为462℃×30min+467℃×30min+472℃×90min(每级温度平台变化采用快速升温,快速升温速率为100℃/h);保温到时后,15s内进行室温水淬火,淬火完成后30min内完成预拉伸,预拉伸量1.5%;预拉伸完成后进行传统T77处理:120℃×24h(装入120℃的热处理炉后进行保温,保温时间24h)+175℃×60min(240℃/h线性升温至175℃后进行保温,保温时间60min)+淬火+120℃×24h(装入120℃的热处理炉后进行保温,保温时间24h),到温后出炉空冷。

对比例2:

采用固溶+传统T6热处理工艺对7050铝合金25mm厚板进行处理,工艺过程如下:进行高温强制固溶处理:

462℃×25min+467℃×25min+472℃×85min(每级温度平台变化采用20℃/h线性升温);保温到时后,15s内进行室温水淬火,淬火完成后30min内完成预拉伸,预拉伸量1.5%;预拉伸完成后,立即装入深冷炉保温,温度为-100℃,保温60min;保温到时后进行T6处理:装入120℃的热处理炉后进行保温,保温时间24h,到温后出炉空冷。

对比例3:

采用传统的热处理工艺对7A95铝合金25mm厚板进行处理,工艺过程如下:进行三级高温强制固溶处理,工艺为465℃×30min+470℃×30min+475℃×90min(每级温度平台变化采用快速升温,快速升温速率为100℃/h;保温到时后,15s内进行室温水淬火,淬火完成后30min内完成预拉伸,预拉伸量1.5%;预拉伸完成后进行传统T77处理:120℃×24h(装入120℃的热处理炉后进行保温,保温时间24h)+175℃×60min(240℃/h线性升温至175℃后进行保温,保温时间60min)+淬火+120℃×24h(装入120℃的热处理炉后进行保温,保温时间24h),到温后出炉空冷。

对比例4:

采用固溶+传统T6热处理工艺对7A95铝合金25mm厚板进行处理,工艺过程如下:进行高温强制固溶处理:

465℃×25min+470℃×25min+475℃×85min(每级温度平台变化采用10℃/h线性升温);保温到时后,15s内进行室温水淬火,淬火完成后30min内完成预拉伸,预拉伸量1.5%;预拉伸完成后,立即装入深冷炉保温,温度为-100℃,保温60min;保温到时后进行T6处理:装入135℃的热处理炉后进行保温,保温时间16h,到温后出炉空冷。

实施例1:

采用非等温热处理工艺对7050铝合金25mm厚板进行处理,工艺过程如下:进行高温强制固溶处理:459℃×25min+464℃×25min+469℃×85min(每级温度平台变化采用20℃/h线性升温);保温到时后,15s内进行室温水淬火,淬火完成后30min内完成预拉伸,预拉伸量1.5%;预拉伸完成后,立即装入深冷炉保温,温度为-90℃,保温60min;保温到时后进行非等温时效处理:装入85℃的热处理炉,10℃/h线性升温至115℃后进行保温,总保温时间24h,保温到时后,240℃/h线性升温至170℃后进行保温,保温时间60min,保温到时后室温淬火处理,淬火完成后,立即装入125℃的热处理炉,10℃/h线性降温至115℃后进行保温,总保温时间16h,到温后出炉空冷。

实施例2:

采用非等温热处理工艺对7050铝合金25mm厚板进行处理,工艺过程如下:进行高温强制固溶处理:465℃×25min+470℃×25min+475℃×85min(每级温度平台变化采用20℃/h线性升温);保温到时后,15s内进行室温水淬火,淬火完成后30min内完成预拉伸,预拉伸量1.5%;预拉伸完成后,立即装入深冷炉保温,温度为-110℃,保温60min;保温到时后进行非等温时效处理:装入95℃的热处理炉,10℃/h线性升温至125℃后进行保温,总保温时间24h,保温到时后,240℃/h线性升温至180℃后进行保温,保温时间60min,保温到时后室温淬火处理,淬火完成后,立即装入135℃的热处理炉,10℃/h线性降温至125℃后进行保温,总保温时间16h,到温后出炉空冷。

实施例3:

采用非等温热处理工艺对7A95铝合金25mm厚板进行处理,工艺过程如下:进行高温强制固溶处理:462℃×25min+467℃×25min+472℃×85min(每级温度平台变化采用10℃/h线性升温);保温到时后,15s内进行室温水淬火,淬火完成后30min内完成预拉伸,预拉伸量1.5%;预拉伸完成后,立即装入深冷炉保温,温度为-90℃,保温60min;保温到时后进行非等温时效处理:装入85℃的热处理炉,5℃/h线性升温至115℃后进行保温,总保温时间24h,保温到时后,240℃/h线性升温至180℃后进行保温,保温时间60min,保温到时后室温淬火处理,淬火完成后,立即装入125℃的热处理炉,5℃/h线性降温至115℃后进行保温,总保温时间16h,到温后出炉空冷。

实施例4:

采用非等温热处理工艺对7A95铝合金25mm厚板进行处理,工艺过程如下:进行高温强制固溶处理:468℃×25min+473℃×25min+478℃×85min(每级温度平台变化采用10℃/h线性升温);保温到时后,15s内进行室温水淬火,淬火完成后30min内完成预拉伸,预拉伸量1.5%;预拉伸完成后,立即装入深冷炉保温,温度为-110℃,保温60min;保温到时后进行非等温时效处理:装入95℃的热处理炉,5℃/h线性升温至125℃后进行保温,总保温时间24h,保温到时后,240℃/h线性升温至190℃后进行保温,保温时间60min,保温到时后室温淬火处理,淬火完成后,立即装入135℃的热处理炉,5℃/h线性降温至125℃后进行保温,总保温时间16h,到温后出炉空冷。

表1为上述实施例和对比例中使用的铝合金的成分列表,所述铝合金中各元素的含量为采用本领域已知的方法检测获得。

表1 实施例和对比例中使用的铝合金的成分

表2为上述实施例和对比例中处理后的铝合金厚板的性能测试结果,其中的抗拉强度、屈服强度、延伸率是通过GB/T 228.1试验方法,采用电子万能材料试验机进行室温拉伸测试得到的,剥蚀性能是通过HB 5455试验方法,将样品进行浸泡测试得到的。具体测试结果详见表2。

表2 实施例和对比例中处理后的铝合金厚板的性能测试结果

从表2中可以看出,采用本发明的方法,制备得到的合金厚板,在提高合金耐腐蚀性能的同时,合金强度达到甚至超过T6态。

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种7000系铝合金的非等温热处理方法

- 一种提高7000系铝合金挤压制品组织均匀性的热处理方法