一种转盘支撑装置

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及一种转盘支撑技术,尤其是涉及一种用于转盘式多组分注塑机中的转盘支撑装置。

背景技术

转盘式多组分注塑机包括动模板和安装于动模板上的转盘,转盘由马达或电机驱动转动,转盘上装载负载,然而,在负载较重时转盘会发生往下侧倾即转盘的上方往外翘而下方往里贴,这样转盘会与动模板发生摩擦,不仅会损坏转盘和动模板,而且会导致转盘不能正常工作,最终导致该转盘式多组分注塑机不能正常工作。

为解决上述问题,在转盘式多组分注塑机中引入了转盘支撑装置,利用转盘支撑装置来确保转盘即使装载较重负载时也能正常工作。现有的转盘支撑装置包括T型滑板和两个支撑滚轮,T型滑板上设置有两个安装轴,支撑滚轮通过轴承安装于安装轴上。在动模板位于转盘的下方上开设2~3个T型槽,然后在每个T型槽内安放一个转盘支撑装置,并调整T型滑板的位置使支撑滚轮与转盘线接触,从而来达到支撑转盘的目的,在T型滑板调整结束后再采用螺栓连接的方式将T型滑板固定在T型槽内。但是,这种转盘支撑装置存在以下问题:1)由于两个支撑滚轮是安装于同一个T型滑板上的,因此在调整T型滑板的位置时T型滑板的位置一动两个支撑滚轮的位置也会发生改变,为使两个支撑滚轮均能与转盘线接触,需多次位置调整,给调整带来了极大的困难;2)T型滑板位于T型槽内,而支撑滚轮需与转盘线接触,这样的结构导致支撑滚轮的安装力臂较长,从而导致整个转盘支撑装置的抗冲击能力弱;3)采用螺栓连接的方式将T型滑板固定在T型槽内,极易产生螺栓松动的情况,而在螺栓松动时支撑滚轮的位置必然会产生偏移。

发明内容

本发明所要解决的技术问题是提供一种转盘支撑装置,其位置调整方便,且抗冲击能力强。

本发明解决上述技术问题所采用的技术方案为:一种转盘支撑装置,其特征在于包括支撑底座、支撑压板、两块T型支撑滑块、两个支撑滚轮,所述的支撑底座的前端左右对称开设有两个相互独立的凹槽,所述的支撑压板的顶部向下左右对称开设有两个相互独立的缺口,所述的缺口的宽度小于所述的凹槽的宽度,所述的支撑压板固定于所述的支撑底座的前端上,所述的缺口与对应的所述的凹槽连通构成T型槽,所述的T型支撑滑块的后部紧嵌入于所述的T型槽内,所述的支撑滚轮滚动式连接于所述的T型支撑滑块的前部上,所述的支撑滚轮位于所述的支撑压板的前方,所述的支撑压板上位于所述的缺口的下方竖直贯穿设置有调节螺钉,所述的调节螺钉的顶部与所述的T型支撑滑块的后部的底端面抵接,所述的支撑底座固定于注塑机的动模板上,所述的支撑滚轮与注塑机的转盘线接触,所述的支撑滚轮和所述的T型支撑滑块固锁于所述的支撑底座上。

所述的T型支撑滑块由位于后部的T型滑动部和位于前部的连接轴组成,所述的T型滑动部紧嵌入于所述的T型槽内,所述的连接轴位于所述的支撑压板的前方。由于支撑滚轮需连接于T型支撑滑块的前部上,因此T型支撑滑块的前部需为一根轴即连接轴。

所述的T型滑动部的横向部分的前端面与所述的支撑压板的后端面紧贴,所述的T型滑动部的横向部分的后端面与所述的凹槽的槽底紧贴。即使得T型滑动部的横向部分被凹槽的槽底和支撑压板的后端面夹紧,确保了T型支撑滑块和支撑滚轮的稳定性。

所述的支撑滚轮通过轴承、卡簧、轴承挡圈连接于所述的连接轴上。支撑滚轮、轴承、卡簧、轴承挡圈及连接轴之间的连接方式采用现有技术。

所述的T型支撑滑块内沿所述的连接轴的中心轴线开设有轴向通孔,所述的支撑底座上与所述的轴向通孔对应的位置上开设有螺纹固定孔,所述的轴向通孔单边大于所述的螺纹固定孔1.5~2.5mm,所述的调节螺钉调整所述的T型支撑滑块使所述的支撑滚轮与注塑机的转盘线接触后利用第一内六角螺钉穿过所述的轴承挡圈的内孔、所述的轴向通孔后与所述的螺纹固定孔螺接将所述的支撑滚轮和所述的T型支撑滑块固锁于所述的支撑底座上。由于T型支撑滑块的位置微调后轴向通孔的中心轴线与螺纹固定孔的中心轴线不在同一直线上,因此为了能将支撑滚轮和T型支撑滑块固锁于支撑底座上,将轴向通孔的孔径设计为大于螺纹固定孔的孔径,通过大量实验,在粗调后再微调,将轴向通孔的孔径设计为大于螺纹固定孔的孔径3~5mm足够。

所述的缺口与所述的凹槽中心对准。

所述的调节螺钉为内六角平端紧定螺钉,所述的支撑压板上位于所述的缺口的下方竖直贯穿设置有两颗所述的调节螺钉,所述的调节螺钉上螺纹连接有六角螺母,所述的六角螺母与所述的支撑压板的底端面接触。

所述的支撑滚轮与所述的支撑压板之间存在间隙,这样避免了支撑滚轮与支撑压板之间产生摩擦而损坏支撑滚轮与支撑压板。

所述的支撑底座通过第二内六角螺钉和内螺纹圆柱销固定于注塑机的动模板上。利用第二内六角螺钉与内螺纹圆柱销的配合来实现支撑底座与注塑机的动模板的固定连接,不仅不会产生松动现象,而且这种固定方式非常牢固稳定,提高了该转盘支撑装置的抗冲击能力。

所述的内螺纹圆柱销在竖直方向上位于所述的T型支撑滑块的下方。

与现有技术相比,本发明的优点在于:

1)两个支撑滚轮单独对应安装于两个相互独立的T型支撑滑块的前部上,每个T型支撑滑块可通过调节螺钉进行位置的微调使该T型支撑滑块的前部上安装的支撑滚轮与转盘线接触,这种单独调节方式无需多次位置调整,大大提高了支撑滚轮位置调整的便利性。

2)T型支撑滑块未与动模板直接连接,而是支撑底座与动模板直接连接,通过增加支撑底座大大缩短了支撑滚轮的安装力臂,从而提高了该转盘支撑装置的抗冲击能力。

附图说明

图1为本发明的转盘支撑装置的立体结构示意图;

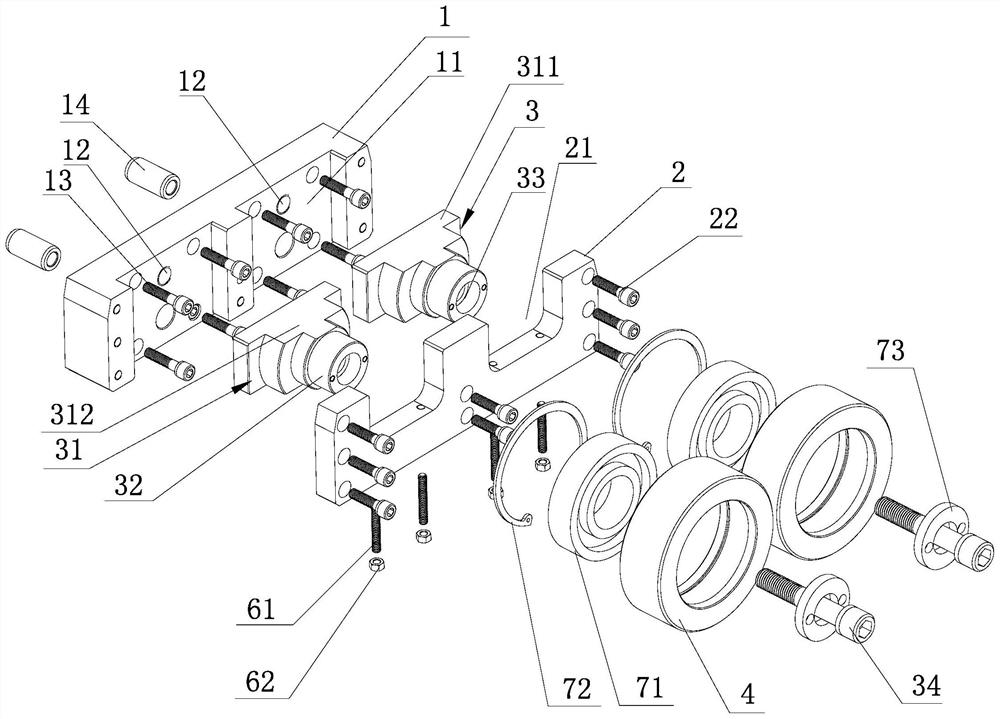

图2为本发明的转盘支撑装置的分解结构示意图;

图3为本发明的转盘支撑装置沿其中一个支撑滚轮的轴向剖切的剖视结构示意图;

图4为本发明的两个转盘支撑装置安装于转盘式多组分注塑机的动模板上的结构示意图。

具体实施方式

以下结合附图实施例对本发明作进一步详细描述。

本发明提出的一种转盘支撑装置,如图所示,其适用于转盘式多组分注塑机,其包括支撑底座1、支撑压板2、两块T型支撑滑块3、两个支撑滚轮4,支撑底座1的前端左右对称开设有两个相互独立的凹槽11,使支撑底座1的横向截面呈“山”字型结构,支撑压板2的顶部向下左右对称开设有两个相互独立的缺口21,使支撑压板2的纵向截面呈“山”字型结构,缺口21的宽度小于凹槽11的宽度,支撑压板2通过8颗第三内六角螺钉22固定于支撑底座1的前端上,缺口21与对应的凹槽11连通且缺口21与凹槽11中心对准构成T型槽5,T型支撑滑块3的后部自上而下紧嵌入于T型槽5内,支撑滚轮4滚动式连接于T型支撑滑块3的前部上,支撑滚轮4位于支撑压板2的前方,支撑压板2上位于缺口21的下方竖直贯穿设置有调节螺钉61,调节螺钉61的顶部与T型支撑滑块3的后部的底端面抵接,支撑底座1固定于注塑机的动模板91上,且位于注塑机的转盘92的下方,并使支撑滚轮4尽量与注塑机的转盘92接触,调整调节螺钉61以微调支撑滚轮4的位置使支撑滚轮4与注塑机的转盘92线接触,并使支撑滚轮4和T型支撑滑块3固锁于支撑底座1上。

在本实施例中,T型支撑滑块3由位于后部的T型滑动部31和位于前部的连接轴32组成,T型滑动部31紧嵌入于T型槽5内,连接轴32位于支撑压板2的前方。由于支撑滚轮4需连接于T型支撑滑块3的前部上,因此T型支撑滑块3的前部需为一根轴即连接轴32。

在本实施例中,T型滑动部31的横向部分311的前端面与支撑压板2的后端面紧贴,T型滑动部31的横向部分311的后端面与凹槽11的槽底紧贴,即使得T型滑动部31的横向部分311被凹槽11的槽底和支撑压板2的后端面夹紧,确保了T型支撑滑块3和支撑滚轮4的稳定性,T型滑动部31的竖直部分312与缺口21相适配。

在本实施例中,支撑滚轮4通过轴承71、卡簧72、轴承挡圈73连接于连接轴32上,支撑滚轮4、轴承71、卡簧72、轴承挡圈73及连接轴32之间的连接方式采用现有技术,具体为:轴承71套设于连接轴32上,支撑滚轮4安装于轴承71上,卡簧72嵌入支撑滚轮4的内壁内限制轴承71,轴承挡圈73设置于连接轴32的末端上限制轴承71。

在本实施例中,T型支撑滑块3内沿连接轴32的中心轴线开设有轴向通孔33,支撑底座1上与轴向通孔33对应的位置上开设有螺纹固定孔12,轴向通孔33单边大于螺纹固定孔12约1.5~2.5mm,调节螺钉61调整T型支撑滑块3使支撑滚轮4与注塑机的转盘92线接触后利用第一内六角螺钉34穿过轴承挡圈73的内孔、轴向通孔33后与螺纹固定孔12螺接将支撑滚轮4和T型支撑滑块3固锁于支撑底座1上。由于T型支撑滑块3的位置微调后轴向通孔33的中心轴线与螺纹固定孔12的中心轴线不在同一直线上,因此为了能将支撑滚轮4和T型支撑滑块3固锁于支撑底座1上,将轴向通孔33的孔径设计为大于螺纹固定孔12的孔径,通过大量实验,在粗调后再微调,将轴向通孔33的孔径设计为大于螺纹固定孔12的孔径3~5mm足够。

在本实施例中,调节螺钉61为内六角平端紧定螺钉,支撑压板2上位于缺口21的下方竖直贯穿设置有两颗调节螺钉61,调节螺钉61上螺纹连接有六角螺母62,六角螺母62与支撑压板2的底端面接触。

在本实施例中,支撑滚轮4与支撑压板2之间存在间隙42,这样避免了支撑滚轮4与支撑压板2之间产生摩擦而损坏支撑滚轮4与支撑压板2。

在本实施例中,每个凹槽11的槽底上水平设置有4颗第二内六角螺钉13和1个内螺纹圆柱销14,支撑底座1通过8颗第二内六角螺钉13和2个内螺纹圆柱销14固定于注塑机的动模板91上,内螺纹圆柱销14在竖直方向上位于T型支撑滑块3的下方。利用第二内六角螺钉13与内螺纹圆柱销14的配合来实现支撑底座1与注塑机的动模板91的固定连接,不仅不会产生松动现象,而且这种固定方式非常牢固稳定,提高了该转盘92支撑装置的抗冲击能力。

一般情况下,设计时采用两个支撑滚轮为一组,即转盘支撑装置有两个支撑滚轮,当然也可设计成只有一个支撑滚轮或多于两个支撑滚轮的形式,多于两个支撑滚轮的结构在调整上会有一定的困难。

在实际设计时,可将T型支撑滑块3设计成其他形状,即主要将T型支撑滑块3的后部即T型滑动部31设计成其他形状,同时将T型槽5设计成与T型滑动部31相适配的形状,保证滑动部与槽紧配合即可,在本实施例中T型滑动部31与T型槽5的配合结构稳定。

- 一种转盘支撑装置

- 一种转盘支撑装置