一种用于镗孔加工的紧固工装

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及镗孔工装技术领域,特别是涉及一种用于镗孔加工的紧固工装。

背景技术

尾轴,也称为“艉轴”,是船舶轴系的最末一段,用以安装螺旋桨。尾轴一般通过轴承安装在尾轴托架的轴孔中,尾轴托架的轴孔加工精度对于整船至关重要。

在船舶建造的过程中,安装尾轴前需要先对尾轴托架上已有的孔眼进行现场镗孔施工。现场镗孔时,通常会采用工字型钢、槽钢和角钢等结构件焊接固定在待加工尾轴托架上,以构建成一个临时支架;再将镗排设备焊接固定在临时支架的端面,将镗排设备与尾轴托架进行对中定位后才可镗孔作业。

在整个镗孔施工中,前期焊接临时支架会破坏尾轴托架的表面油漆,焊接热输入会导致材料应力不均匀;镗孔后使用火焰切割工艺拆除临时支架,容易使已加工完成的轴孔产生热应力变形,影响轴孔的圆度和准直度等。

综上所述,采用焊接临时支架以实现镗孔加工的方式,不仅会破坏尾轴托架的漆层和原有结构,焊接高温和切割高温均影响轴孔的加工精度;而且,焊接搭建临时支架的施工难度大,实际镗孔作业复杂。

发明内容

为了解决上述问题,本发明的目的在于提供一种用于镗孔加工的紧固工装,以解决采用焊接临时支架以实现镗孔加工的方式,不仅会破坏尾轴托架的漆层和原有结构,焊接高温和切割高温均影响轴孔的加工精度;而且,焊接搭建临时支架的施工难度大,实际镗孔作业复杂的问题。

本发明的用于镗孔加工的紧固工装的技术方案为:

用于镗孔加工的紧固工装包括至少三个纵向支撑件以及两个定位结构,所述纵向支撑件平行于尾轴托架的轴孔轴线方向延伸,且至少三个所述纵向支撑件周向间隔分布在尾轴托架的外部,两个所述定位结构分别安装在至少三个所述纵向支撑件的端部;

至少三个所述纵向支撑件的内侧均设有顶压结构,所述顶压结构用于与尾轴托架的外壁顶紧配合,所述纵向支撑件的两端分别设有连接座;所述定位结构的中部设有镗杆通孔,所述定位结构上位于所述镗杆通孔的外侧还设有可调连接部,所述可调连接部与所述连接座沿尾轴托架的轴孔径向可调装配连接。

进一步的,所述纵向支撑件为纵向支撑梁,所述纵向支撑梁的长度方向平行尾轴托架的轴孔轴线方向延伸。

进一步的,所述纵向支撑梁设有四个,其分别为第一纵向支撑梁、第二纵向支撑梁、第三纵向支撑梁和第四纵向支撑梁,所述第一纵向支撑梁布置在尾轴托架的轴孔上侧,所述第二纵向支撑梁布置在尾轴托架的轴孔下侧,所述第三纵向支撑梁布置在尾轴托架的轴孔左侧,所述第四纵向支撑梁布置在尾轴托架的轴孔右侧。

进一步的,所述定位结构包括定位套和至少三个支臂,至少三个所述支臂周向间隔固定在所述定位套的外侧,所述定位套的内孔构成所述镗杆通孔,所述可调连接部设置在所述支臂远离定位套的一端。

进一步的,所述支臂设有四个,其分别为上支臂、下支臂、左支臂和右支臂,所述纵向支撑梁设有四个,所述上支臂、下支臂、左支臂和右支臂分别与对应的所述纵向支撑梁可调装配连接。

进一步的,所述可调连接部为开设在所述支臂上的长形孔,所述长形孔沿所述支臂的长度方向延伸设置,所述连接座上设有孔轴线沿尾轴托架的轴孔轴线方向延伸的螺栓孔,所述长形孔和所述螺栓孔中穿装有紧固螺栓。

进一步的,所述连接座为L形支座,所述L形支座包括水平段和竖直段,所述水平段固定连接在所述纵向支撑梁上,所述螺栓孔开设在所述竖直段上。

进一步的,所述顶压结构为顶压架,所述顶压架垂直于所述纵向支撑梁的长度方向设置,所述顶压架的端部设有用于与尾轴托架的外壁挤压配合的隔衬层。

进一步的,所述顶压架的端部安装有垫板,所述垫板与所述顶压架之间连接有可调螺栓,所述隔衬层固定在所述垫板背向所述顶压架的一侧。

进一步的,所述纵向支撑梁采用工字型钢制成,所述纵向支撑梁靠近尾轴托架的轴孔的一侧翼缘上设置有两个所述顶压结构,两个所述顶压结构沿纵向支撑梁的长度方向间隔布置。

有益效果:该用于镗孔加工的紧固工装采用至少三个纵向支撑件和两个定位结构的设计,使用时将至少三个纵向支撑件周向间隔布置在尾轴托架的外侧,通过纵向支撑件内侧的顶压结构用来顶紧在尾轴托架的外壁,以此来对整个紧固工装起到支撑固定作用。相比于现有技术中采用焊接临时支架以实现镗孔加工的方式,避免了破坏尾轴托架的漆层和原有结构,防止焊接高温和切割高温影响轴孔的加工精度。

纵向支撑件的两端设有连接座,定位结构上的可调连接部与纵向支撑件的连接座径向可调装配连接,一方面定位结构和纵向支撑件连接构成了框形支架,框形支架紧箍设置在尾轴托架的外部,通过定位结构中部的镗杆通孔可用来安装相应的镗排设备,整个紧固工装的组装连接方便,施工难度低,实际的镗孔作业更方便。另一方面,可根据镗杆通孔和尾轴托架的轴孔的位置关系,沿尾轴托架的轴孔径向调整定位结构的位置,使两个定位结构的镗杆通孔分别与尾轴托架的轴孔保持在同一轴线上,从而确保镗排设备沿着镗杆通孔的轴线方向进行精确地镗孔加工。

附图说明

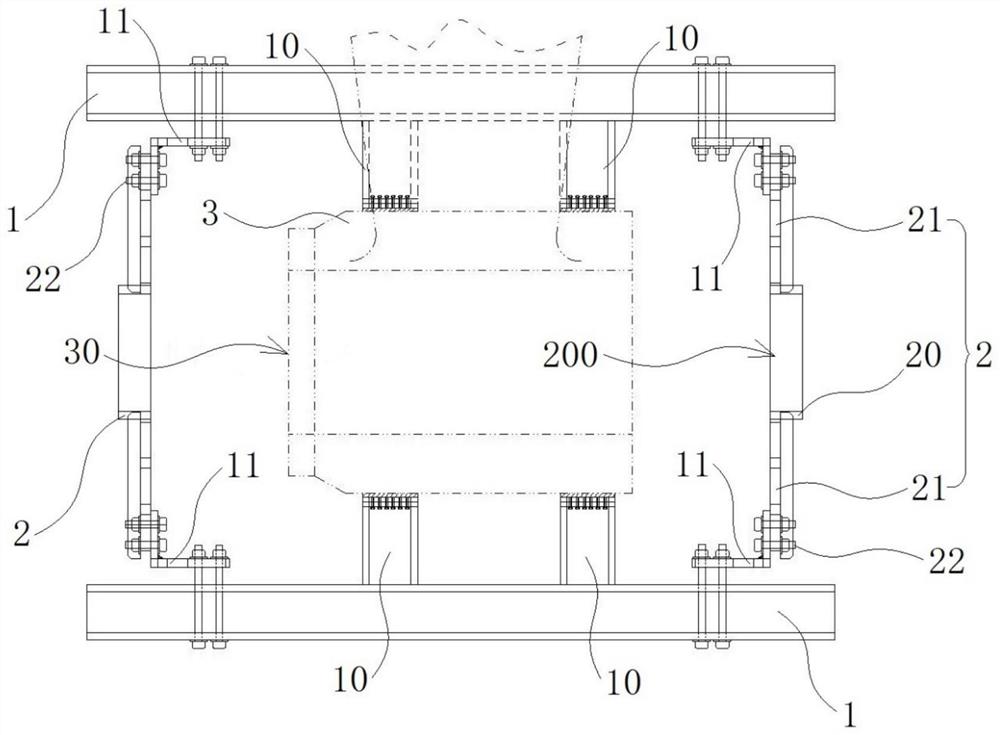

图1为本发明的用于镗孔加工的紧固工装的具体实施例中用于镗孔加工的紧固工装安装在尾轴托架上时的主视示意图;

图2为图1中用于镗孔加工的紧固工装的主视示意图;

图3为图1中用于镗孔加工的紧固工装的左视示意图;

图4为本发明的用于镗孔加工的紧固工装的具体实施例中纵向支撑梁的主视示意图;

图5为本发明的用于镗孔加工的紧固工装的具体实施例中定位结构的主视示意图。

图中:1-纵向支撑梁、10-顶压结构、100-垫板、101-隔衬层、102-可调螺栓、11-连接座、2-定位结构、20-定位套、21-支臂、210-长形孔、22-紧固螺栓、200-镗杆通孔、3-尾轴托架、30-尾轴托架的轴孔、4-镗排设备、40-镗杆、41-驱动电机、42-镗孔刀架。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

本发明的用于镗孔加工的紧固工装的具体实施例1,如图1至图5所示,用于镗孔加工的紧固工装包括至少三个纵向支撑件以及两个定位结构2,纵向支撑件平行于尾轴托架的轴孔30轴线方向延伸,且至少三个纵向支撑件周向间隔分布在尾轴托架3的外部,两个定位结构2分别安装在至少三个纵向支撑件的端部;至少三个纵向支撑件的内侧均设有顶压结构10,顶压结构10用于与尾轴托架3的外壁顶紧配合,纵向支撑件的两端分别设有连接座11;定位结构2的中部设有镗杆通孔200,定位结构2上位于镗杆通孔200的外侧还设有可调连接部,可调连接部与连接座沿尾轴托架的轴孔30径向可调装配连接。

该用于镗孔加工的紧固工装采用至少三个纵向支撑件和两个定位结构2的设计,使用时将至少三个纵向支撑件周向间隔布置在尾轴托架3的外侧,通过纵向支撑件内侧的顶压结构10用来顶紧在尾轴托架3的外壁,以此来对整个紧固工装起到支撑固定作用。相比于现有技术中采用焊接临时支架以实现镗孔加工的方式,避免了破坏尾轴托架的漆层和原有结构,防止焊接高温和切割高温影响轴孔的加工精度。

纵向支撑件的两端设有连接座11,定位结构2上的可调连接部与纵向支撑件的连接座11径向可调装配连接,一方面定位结构2和纵向支撑件连接构成了框形支架,框形支架紧箍设置在尾轴托架3的外部,通过定位结构2中部的镗杆通孔200可用来安装相应的镗排设备4,整个紧固工装的组装连接方便,施工难度低,实际的镗孔作业更方便。另一方面,可根据镗杆通孔200和尾轴托架的轴孔30的位置关系,沿尾轴托架的轴孔30径向调整定位结构2的位置,使两个定位结构2的镗杆通孔200分别与尾轴托架的轴孔30保持在同一轴线上,从而确保镗排设备4沿着镗杆通孔200的轴线方向进行精确地镗孔加工。

需要说明的是,尾轴托架的轴孔30是指要求在尾轴托架3上加工出的高精度安装孔,而为了便于穿装镗杆40,在尾轴托架3上会提前预设出一个孔眼,镗孔的目的是对已有孔眼进行扩大和精加工,以保证后续尾轴的安装精度。镗排设备4包括镗杆40、驱动电机41和镗孔刀架42,镗杆40依次穿装在前端的定位结构2的镗杆通孔200、尾轴托架的轴孔30和后端的定位结构2的镗杆通孔200中,驱动电机41与镗杆40传动连接,镗孔刀架42安装在镗杆40上且介于定位结构2与尾轴托架3之间,镗孔刀架42还安装有镗刀,通过驱动电机41带动镗杆40、镗孔刀架42以及镗刀转动,从而对尾轴托架的轴孔30进行镗孔加工。

在本实施例中,纵向支撑件为纵向支撑梁1,纵向支撑梁1的长度方向平行尾轴托架的轴孔30轴线方向延伸。并且,纵向支撑梁1设有四个,其分别为第一纵向支撑梁、第二纵向支撑梁、第三纵向支撑梁和第四纵向支撑梁,第一纵向支撑梁布置在尾轴托架的轴孔30上侧,第二纵向支撑梁布置在尾轴托架的轴孔30下侧,第三纵向支撑梁布置在尾轴托架的轴孔30左侧,第四纵向支撑梁布置在尾轴托架的轴孔30右侧。上、下、左、右方向的纵向支撑梁1通过其内侧的顶压结构10与尾轴托架3顶撑配合,从而使整个紧固工装牢靠地固定在尾轴托架3上,避免了镗孔加工时出现工装活动的问题。

其中,定位结构2包括定位套20和至少三个支臂21,至少三个支臂21周向间隔固定在定位套20的外侧,定位套20的内孔构成镗杆通孔200,可调连接部设置在支臂21远离定位套20的一端。相对应的,支臂21设有四个,其分别为上支臂、下支臂、左支臂和右支臂,上支臂、下支臂、左支臂和右支臂分别与对应的纵向支撑梁1可调装配连接。具体的,定位结构2的上支臂与第一纵向支撑梁可调装配连接,定位结构2的下支臂与第二纵向支撑梁可调装配连接,定位结构2的左支臂与第三纵向支撑梁可调装配连接,定位结构2的右支臂与第四纵向支撑梁可调装配连接,从而在尾轴托架3的外部构成了四棱柱框架,并可根据实际情况调节镗孔的位置。

在本实施例中,可调连接部为开设在支臂21上的长形孔210,长形孔210沿支臂21的长度方向延伸设置,纵向支撑梁1的连接座11上设有孔轴线沿尾轴托架的轴孔30轴线方向延伸的螺栓孔,支臂21的长形孔210和连接座11的螺栓孔中穿装有紧固螺栓22。通过紧固螺栓22将定位结构2的支臂21与纵向支撑梁1的连接座11固定,由于支臂21上设置有长形孔210,可灵活地调整定位结构2相对于尾轴托架的轴孔30的径向位置。

连接座11为L形支座,L形支座包括水平段和竖直段,L形支座的水平段固定连接在纵向支撑梁1上,并且,L形支座的水平段与纵向支撑梁1通过螺栓固定连接,螺栓孔开设在L形支座的的竖直段上。

顶压结构10为顶压架,顶压架垂直于纵向支撑梁1的长度方向设置,顶压架的端部设有用于与尾轴托架3的外壁挤压配合的隔衬层101。具体的,顶压架的端部安装有垫板100,垫板100与顶压架之间连接有可调螺栓102,隔衬层101固定在垫板背向顶压架的一侧。在顶压架的端部设计垫板100和可调螺栓102,可小幅地调整顶压结构10的端部位置,以适应尾轴托架3的曲面型外壁轮廓,并且,隔衬层101具体为刹车皮,能够增大二者之间的摩擦力,防止硬性接触出现磕碰磨损的情况。

另外,纵向支撑梁1采用工字型钢制成,纵向支撑梁1靠近尾轴托架的轴孔30的一侧翼缘上设置有两个顶压架,两个顶压架沿纵向支撑梁1的长度方向间隔布置。在纵向支撑梁1上沿尾轴托架的轴孔30的轴线方向间隔布置两个顶压架,增加了更多的支点位置,保证了紧固工装与尾轴托架的安装可靠性。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

- 一种用于镗孔加工的紧固工装

- 一种用于曲轴加工的镗孔工装