一种声波智能吹灰系统及其声波吹灰方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及锅炉吹灰领域,特别是涉及一种声波智能吹灰系统及其声波吹灰方法。

背景技术

中国是一个能源消耗大国,煤炭仍然是能源的主要来源,火力发电厂消耗中国煤炭总产量的50%,火力发电燃料消耗占总成本的60%,燃煤的成本是发电成本的主要因素,火力发电的节能减排形式非常严峻。中国火力发电机组实际热耗率、发供电煤耗偏大。中国大部分燃煤机组吹灰器采用的是蒸汽吹灰器,蒸汽吹灰器存在故障率高、消耗高温高压蒸汽、对受热面吹损严重、吹灰存在死角等弊端,目前已经有部分火电企业采用声波吹灰器。声波吹灰器以压缩空气为介质,产生低频声波对锅炉换热管束的灰分进行清除,除灰效果好,对锅炉受热面不产生损害,使用声波吹灰器后,明显的降低排烟温度,消除了锅炉受热面的吹损,减少燃料消耗量,降低发电成本,实现节能降耗。

常规声波吹灰器运行方式是设定好声波吹灰器单组工作时间、相邻两组工作时间间隔、整个系统循环周期的程序进行自动运行的控制形式,吹灰器按程序运行,且仅在炉膛内部设置一个声波吹灰器,由于炉膛内部温度过高,所获得的温度均是高温状态下的声波吹灰数据,而对于低温下的积灰而言,由于没有大量的数据支撑,无法根据低温处的实际情况对低温处的积灰进行吹灰处理,因此,仅在高温处设置吹灰器的吹灰系统,由于测量位置单一,吹灰具有局限性。

发明内容

本发明的目的是提供一种声波智能吹灰系统及其声波吹灰方法,以解决常规声波吹灰器测量位置单一,吹灰处理具有局限性,导致吹灰效果差的问题。

为实现上述目的,本发明提供了如下方案:

一种声波智能吹灰系统,包括:多组声波吹灰器;

多组所述声波吹灰器对称设于锅炉尾部的不同位置;所述锅炉尾部的不同位置包括折焰角、水平烟道、过热器、省煤器、空预器以及SCR反应器;所述折焰角以及所述水平烟道为高温位置,所述过热器、所述省煤器、所述空预器以及所述SCR反应器为低温位置;所述声波吹灰器用于对所述锅炉尾部的不同位置进行吹灰处理。

可选的,还包括:压缩空气系统;

所述压缩空气系统与所述声波吹灰器相连接,所述压缩空气系统用于对所述声波吹灰器输送压缩空气。

可选的,所述声波吹灰器具体包括:依次连接的球阀、过滤器、电磁阀、压力表、声波发生器以及声波扩放器;

其中,所述声波发生器与所述压缩空气系统相连接,由电机带动所述声波发生器切割所述压缩空气,调制后产生声波,经过所述声波扩放器将所述声波的功率放大后传递至所述锅炉尾部的不同位置进行吹灰处理。

可选的,所述折焰角对称设有两台所述声波吹灰器;

所述水平烟道对称设有一组声波吹灰器;

所述过热器、所述省煤器、所述空预器以及所述SCR反应器对称设有20组声波吹灰器;每组所述声波吹灰器包括两台声波吹灰器。

可选的,设于所述折焰角的声波吹灰器以及设于所述水平烟道的声波吹灰器处理高温过热器、高温再热器、所述折焰角以及所述水平烟道的积灰;

设于所述尾部烟道的声波吹灰器处理低温再热器、低温过热器以及省煤器的积灰。

可选的,还包括:声波测温装置;所述声波测温装置设于炉膛出口、空预器烟气出口处以及脱硝SCR出口。

可选的,还包括:控制柜以及电厂分散控制系统;

所述控制柜与每个所述声波吹灰器、所述声波测温装置以及所述电机相连接,所述控制柜用于接收每台所述声波吹灰器的电机信号、电磁阀信号以及声波测温装置的温度信号;

所述控制柜还与所述电厂分散控制系统相连接,所述控制柜将每台所述声波吹灰器的电机信号、所述电磁阀信号以及所述温度信号发送至所述电厂分散控制系统,所述电厂分散控制系统用于根据每台所述声波吹灰器的电机信号、所述电磁阀信号以及所述温度信号控制所述声波吹灰器的开启或关闭。

可选的,还包括:显示器;

所述显示器与所述电厂分散控制系统相连接;所述显示器用于显示所述锅炉尾部的不同位置的吹灰情况;当发生异常时,所述电厂分散控制系统向所述控制柜发出报警信号,所述控制柜发出警报。

一种基于声波智能吹灰系统的声波吹灰方法,所述声波吹灰方法应用于一种声波智能吹灰系统,所述声波智能吹灰系统包括:多组声波吹灰器;多组所述声波吹灰器对称设于锅炉尾部的不同位置;所述锅炉尾部的不同位置包括折焰角、水平烟道、过热器、省煤器、空预器以及SCR反应器;所述折焰角以及所述水平烟道为高温位置,所述过热器、所述省煤器、所述空预器以及所述SCR反应器为低温位置;所述声波吹灰器用于对所述锅炉尾部的不同位置进行吹灰处理;所述声波吹灰方法包括:

获取所述锅炉尾部的不同位置处的历史温度以及炉膛出口、空预器出口和脱硝SCR出口处的历史气体温度;

根据所述历史温度以及所述历史气体温度,对锅炉截面进行数字建模,建立等温线模型;

获取炉膛出口、空预器出口、脱硝SCR出口处的当前气体温度;

基于所述当前气体温度,根据所述等温线模型确定所述锅炉尾部的不同位置处的当前温度;

基于所述锅炉尾部的不同位置处的当前温度控制所述锅炉尾部的不同位置处对应的声波吹灰器进行吹灰处理。

可选的,所述基于所述当前气体温度,根据所述等温线模型确定所述锅炉尾部的不同位置处的当前温度,之后还包括:

采用区块成像技术可视化处理所述当前温度,显示所述锅炉尾部的不同位置处实时的燃烧温度和强度。

根据本发明提供的具体实施例,本发明公开了以下技术效果:本发明提供了一种声波智能吹灰系统及其声波吹灰方法,通过在锅炉尾部的不同位置设置多组声波吹灰器,在折焰角、水平烟道以及过热器、省煤器、空预器、SCR反应器均设置多台声波吹灰器,从而实现了高温位置处以及低温位置处按需吹灰处理,提高了吹灰效果。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

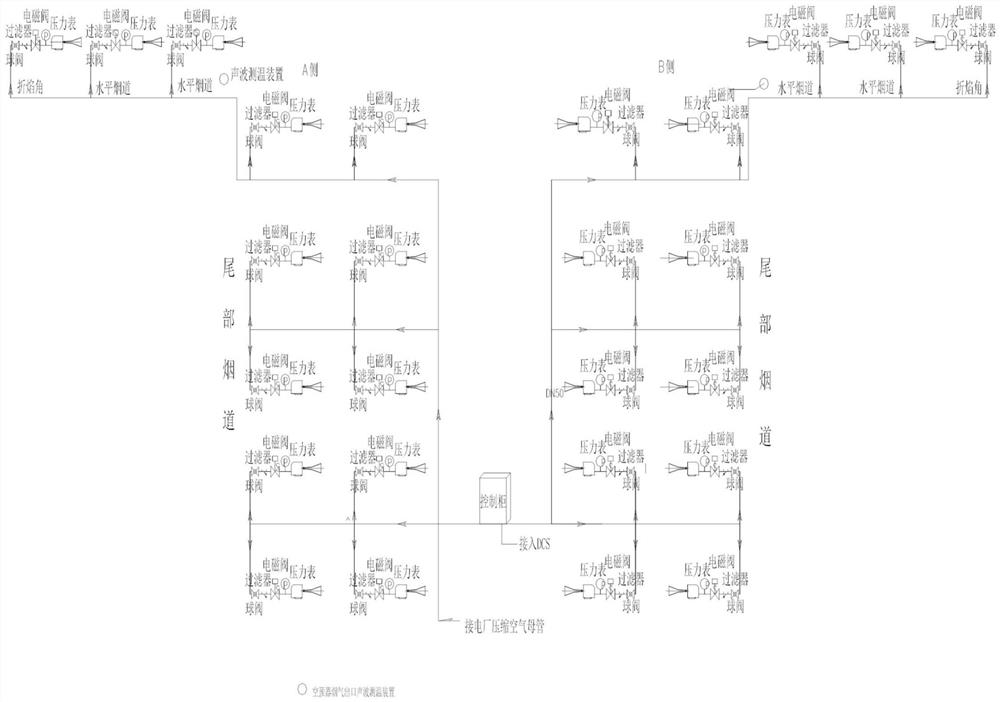

图1为本发明所提供的声波吹灰器电路示意图;

图2为本发明所提供的声波智能吹灰系统结构图;

图3为本发明所提供的声学测温原理示意图;

图4为本发明所提供的测温处各个区域实时的燃烧温度和强度示意图;

图5为本发明所提供的炉膛截面等温线实时分布图;

图6为本发明所提供的声波吹灰方法流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的目的是提供一种声波智能吹灰系统及其声波吹灰方法,提高了吹灰效果。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

图1为本发明所提供的声波吹灰器电路示意图,图2为本发明所提供的声波智能吹灰系统结构图,如图1-2所示,一种声波智能吹灰系统,包括:多组声波吹灰器;多组所述声波吹灰器对称设于锅炉尾部的不同位置;所述锅炉尾部的不同位置包括折焰角、水平烟道、过热器、省煤器、空预器以及SCR反应器;所述折焰角以及所述水平烟道为高温位置,所述过热器、所述省煤器、所述空预器以及所述SCR反应器为低温位置;所述声波吹灰器用于对所述锅炉尾部的不同位置进行吹灰处理。

在实际应用中,还包括:压缩空气系统;所述压缩空气系统与所述声波吹灰器相连接,所述压缩空气系统用于对所述声波吹灰器输送压缩空气。

在实际应用中,所述声波吹灰器具体包括:依次连接的球阀、过滤器、电磁阀、压力表、声波发生器以及声波扩放器;其中,所述声波发生器与所述压缩空气系统相连接,由电机带动所述声波发生器切割所述压缩空气,调制后产生声波,经过所述声波扩放器将所述声波的功率放大后传递至所述锅炉尾部的不同位置进行吹灰处理。

在实际应用中,所述折焰角对称设有两台所述声波吹灰器;所述水平烟道对称设有一组声波吹灰器;所述过热器、所述省煤器、所述空预器以及所述SCR反应器对称设有20组声波吹灰器;每组所述声波吹灰器包括两台声波吹灰器。

在实际应用中,设于所述折焰角的声波吹灰器以及设于所述水平烟道的声波吹灰器处理高温过热器、高温再热器、所述折焰角以及所述水平烟道的积灰;设于所述尾部烟道的声波吹灰器处理低温再热器、低温过热器、省煤器以及SCR反应器的积灰。

在实际应用中,还包括:声波测温装置;所述声波测温装置设于炉膛出口、空预器烟气出口处以及脱硝SCR出口。

在实际应用中,还包括:控制柜以及电厂分散控制系统;所述控制柜与每个所述声波吹灰器、所述声波测温装置以及所述电机相连接,所述控制柜用于接收每台所述声波吹灰器的电机信号、电磁阀信号以及声波测温装置的温度信号;所述控制柜还与所述电厂分散控制系统相连接,所述控制柜将每台所述声波吹灰器的电机信号、所述电磁阀信号以及所述温度信号发送至所述电厂分散控制系统,所述电厂分散控制系统用于根据每台所述声波吹灰器的电机信号、所述电磁阀信号以及所述温度信号控制所述声波吹灰器的开启或关闭。

在实际应用中,还包括:显示器;所述显示器与所述电厂分散控制系统相连接;所述显示器用于显示所述锅炉尾部的不同位置的吹灰情况;当发生异常时,所述电厂分散控制系统向所述控制柜发出报警信号,所述控制柜发出警报。

在具体的实际操作过程中,在燃煤发电锅炉机组空预器出口位置处以及炉膛出口位置处各布置一组单路径可视化的声波测温装置,在锅炉尾部的不同位置设置多组吹灰器;获取多组空预器出口位置处的历史温度,并建立等温线模型;基于该等温线模型显示不同位置的当前温度数据,每个位置处均设有一个温度阈值,任一位置处的当前温度数据大于对应的温度阈值时,控制柜控制该位置对应的声波吹灰器进行吹灰处理。

在后续过程中,基于各个位置的当前温度数据,采用区块成像技术可视化处理各个位置的当前温度数据,以显示测温处各区域实时的燃烧温度和强度。

关于声波测温装置的声波测温技术具体包括如下内容:

声波的传播速度随介质温度的变化而变化。如图3所示,由热力学中气体方程和声学中的声波波动方程得到声波传播速度和介质温度的关系如下:

C=f(k,R,M,T)

其中,C为声音在介质中的传播速度,R为气体常数,k为气体的绝热指数,M为气体分子量,T为气体温度。

由此,获得声波传播速度,即可计算出介质的温度。

区块成像技术:

获得温度场数据后,采用区块成像技术,即可直观看到测温处各区域实时的燃烧温度和强度,如图4所示。

等温线数字建模技术:

以炉膛为例,如图5所示,利用温度场数据信息,对锅炉截面进行数字建模,建立炉膛截面等温线实时分布图,可直观判断火焰中心是否偏离以及炉膛燃烧充分程度。图4和图5中1、2、3、4分别代表炉膛的4个角,因为锅炉燃烧器一般为四角布置。

本发明综合了锅炉、机械、声学、电子、计算机、数字信号处理、成像技术等多门学科。主要包括:声源发生系统、声信号接收系统、数据采集和处理系统、成像系统和控制软件系统等。

声源发生系统包括大功率电源脉冲声波发生装置,具有声波频率范围可调的特点。

声信号接收系统,包括增强型声波传感器,具有灵敏度高、使用寿命长一级抗环境噪声干扰的特点。

数据采集和处理系统,包括输入/输出模块,实现对声学信号的模数转换、信号调理、实时处理等功能。

区块成像系统,包括输入/输出模块,以温度场数据为基础对炉膛截面进行区块划分,实时显示各区块燃烧温度和燃烧强度。

等温线数字成像系统,包括输入/输出模块,以温度场数据为基础对炉膛截面进行数字建模,实时显示炉膛等温线分布。

控制软件系统,包括完整的人机交互界面,强大的温度场显示功能,具有“模块化”编程的特点。

表1为本发明的系统技术参数示意表,如表1所示。

表1

本发明的应用方向具体包括如下:

安全:有效防止火焰中心偏离,防止炉膛结焦,防止水冷壁和过热器爆管。

节能:直观判断并调整锅炉燃烧情况,降低煤耗。

环保:通过控制炉膛燃烧温度,降低NOX排放浓度。

深度调峰:以温度场数据为基础,可试验出锅炉最低稳燃温度,实现低负荷稳燃,减少低负荷炉膛灭火,增强机组深度调峰能力。

燃烧优化:炉膛温度场可视化、数字化,为燃烧优化控制策略提供了最直接、最及时、最重要的温度变量。

脱硝优化:通过烟道温度场的测量,可以判断脱硝流场的均匀性,合理调节喷氨量。尤其是SNCR,有温度场信息作为指导,可以调节喷氨使之处于最佳反应温度,节约喷氨量。

本发明的声波智能吹灰系统,以温度场数据为基础,判断锅炉受热面积灰情况,按照测温数据调节声波智能吹灰系统运行。

图6为本发明所提供的声波吹灰方法流程图,如图6所示,一种基于声波智能吹灰系统的声波吹灰方法,所述声波吹灰方法应用于一种声波智能吹灰系统,所述声波智能吹灰系统包括:多组声波吹灰器;多组所述声波吹灰器对称设于锅炉尾部的不同位置;所述锅炉尾部的不同位置包括折焰角、水平烟道、过热器、省煤器、空预器以及SCR反应器;所述折焰角以及所述水平烟道为高温位置,所述过热器、所述省煤器、所述空预器以及所述SCR反应器为低温位置;所述声波吹灰器用于对所述锅炉尾部的不同位置进行吹灰处理;所述声波吹灰方法包括:

步骤601:获取所述锅炉尾部的不同位置处的历史温度以及炉膛出口、空预器出口和脱硝SCR出口处的历史气体温度。

步骤602:根据所述历史温度以及所述历史气体温度,对锅炉截面进行数字建模,建立等温线模型。

步骤603:获取炉膛出口、空预器出口、脱硝SCR出口处的当前气体温度。

步骤604:基于所述当前气体温度,根据所述等温线模型确定所述锅炉尾部的不同位置处的当前温度。

步骤605:基于所述锅炉尾部的不同位置处的当前温度控制所述锅炉尾部的不同位置处对应的声波吹灰器进行吹灰处理。

具体的,判断所述锅炉尾部的任一位置处的当前温度是否大于该位置所对应的温度阈值,若是,控制该位置所对应的声波吹灰器进行吹灰处理。

在实际应用中,所述步骤604之后还包括:采用区块成像技术可视化处理所述当前温度,显示所述锅炉尾部的不同位置处实时的燃烧温度和强度。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 一种声波智能吹灰系统及其声波吹灰方法

- 一种智能多路声波吹灰系统