一种燃气轮机进气过滤效率异常监测方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及燃气轮机运行状态监测与故障诊断技术领域,尤其涉及一种燃气轮机进气过滤效率异常监测方法。

背景技术

燃气轮机是一种将热能转换为机械功的旋转式动力机械。其通过连续地吸入外界空气,经过压缩增压之后与燃料掺混燃烧,形成高温高压的燃气,从而带动叶轮高速旋转并对外输出机械功。燃气轮机进气系统可以吸附空气中的杂质,提高由外界进入燃气轮机流道内的进气空气质量,从而保证燃气轮机的正常工作与延长部件寿命。

燃气轮机进气系统在运行过程中,可能会由于外物撞击、滤棉吸水膨胀、积尘压差过大等原因,造成局部密封失效故障。其后果为部分外界空气将未经过过滤,直接进入燃气轮机流道内。因此当检测到局部密封失效故障时,应及时完成进气系统的维护与更换,以保证其正常工作。过滤效率是反映燃气轮机进气系统健康状态的重要指标,其数值的下降表示进气系统存在局部密封失效。专利文献公开的“一种燃气轮机进气滤芯过滤性能在线监测装置”(CN207036634U)中提供了一种过滤效率监测方法,但该方法需要改装燃气轮机流道,并引入额外的传感器测量装置,并不适用于目前已投入使用的燃气轮机机组。

发明内容

本发明的目的是针对现有技术中燃气轮机进气过滤效率监测中存在的技术问题,提供一种燃气轮机进气过滤效率异常监测方法,旨在解决如何及时、准确地判断燃气轮机进气系统中存在的局部密封失效故障,从而为进气系统的维护更换提供准确参考。

本发明的技术方案如下:

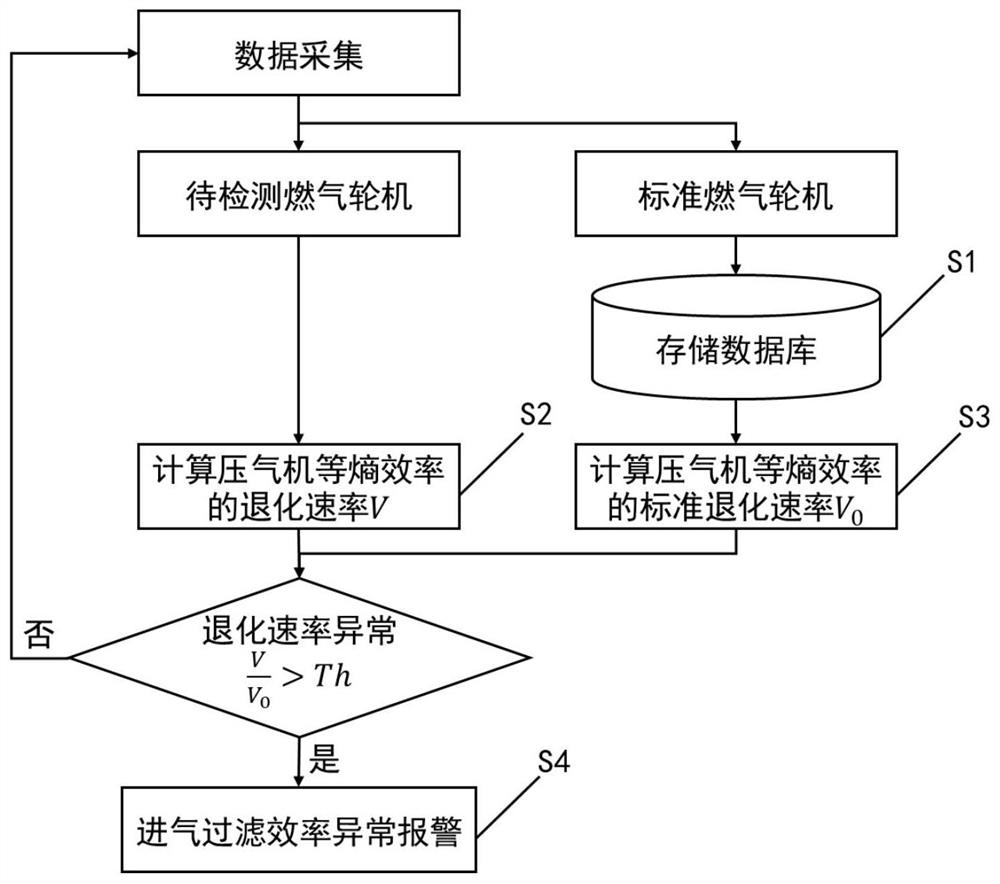

一种燃气轮机进气过滤效率异常监测方法,其特征在于该方法包括如下步骤:

S1:建立压气机标准退化时序数据库:

1)采集标准数据:选择搭配有正常进气过滤系统、与待检测燃气轮机相同型号的燃气轮机,从该燃气轮机完成一次检修后开始计时,直到下一次需要检修结束计时;在计时过程中,所述燃气轮机每连续运行满t小时,采集如下数据:

ⅰ.从开始计时到当前计时点,所述燃气轮机的连续运行小时数H;

ⅱ.利用第一压力计测定在当前计时点的压气机进口处空气压力P

ⅲ.利用第一温度计测定在当前计时点的压气机进口处空气温度T

iv.利用空气流量传感器测定在当前计时点的压气机进口处空气质量流量Q

v.利用转速传感器测定在当前计时点的压气机轴转速n

2)根据采集数据,计算当前计时点的所述燃气轮机内压气机的退化程度:

i.利用下式计算当前计时点的压气机等熵效率η

ii.利用下式计算当前计时点的压气机额定等熵效率η

公式(2)中,f为所述燃气轮机内压气机的特性曲线;

iii.利用下式计算当前计时点的所述燃气轮机内压气机的退化程度SF

由以上步骤,可以得到所述燃气轮机的连续运行小时数H与对应的压气机退化程度SF

S2:计算待检测燃气轮机内压气机的退化速率:

1)针对待检测燃气轮机,采集其p时刻的运行数据,采集数据类型与S1步骤中相同,并根据公式(1)-(3)计算待检测燃气轮机在p时刻的压气机退化程度SF

2)针对待检测燃气轮机,采集其q时刻的运行数据,其中q>p,采集数据类型与S1步骤中相同,并根据公式(1)~(3)计算待检测燃气轮机在q时刻的压气机退化程度SF

3)利用下式计算p时刻至q时刻之间待检测燃气轮机内压气机的退化速率V:

S3:计算待检测燃气轮机内压气机的标准退化速率:

1)根据S1步骤中建立的压气机标准退化时序数据库,通过插值计算得到压气机退化程度SF

2)利用下式计算待检测燃气轮机内压气机的标准退化速率:

S4:输出待检测燃气轮机进气过滤效率监测结果:

设定报警范围预设值Th,并与所述燃气轮机内压气机等熵效率的退化速率V与标准退化速率V

优选地,S1步骤中,采集数据时间间隔t为0.5小时的整数倍,且至多为12小时;且连续运行小时数H为采集数据时间间隔t的整数倍,且结束采集时H至少为720小时。

进一步地,S2步骤中的q时刻相较于p时刻应至少超过240小时,且p时刻至q时刻期间待检测燃气轮机保持连续运行。

进一步地,S4步骤中的报警范围预设值Th至少为1.5。

本发明与现有技术相比,具有如下优点及突出性的技术效果:本发明通过压力计、温度计、空气流量传感器、转速传感器等燃气轮机机组普遍配备的测量装置,计算得到压气机等熵效率的退化速率,并将该退化速率与标准退化速率比较,从而监测燃气轮机进气过滤效率是否存在异常。其优点在于无需对已有燃气轮机机组进行改造或安装额外测量装置,即可完成进气系统局部密封失效故障检测,为过滤系统的维护更换提供准确参考,对于各种类型的燃气轮机具有良好的工程适用性。

附图说明

图1为本发明实施例提供的燃气轮机进气过滤效率异常监测方法的流程示意图。

图2为本发明实施例提供的压气机等熵效率随运行时间的标准退化曲线。

具体实施方式

以下结合附图和实施例对本发明的原理和工作过程做进一步的说明,所举实例只用于解释本发明,并非用于限定本发明的范围。

本发明提供的一种燃气轮机进气过滤效率异常监测方法,该方法具体包括如下步骤:

S1:建立压气机标准退化时序数据库:

1)采集标准数据:选择搭配有正常进气过滤系统、与待检测燃气轮机相同型号的燃气轮机,从该燃气轮机完成一次检修后开始计时,直到下一次需要检修结束计时;在计时过程中,所述燃气轮机每连续运行满t小时,采集如下数据:

ⅰ.从开始计时到当前计时点,所述燃气轮机的连续运行小时数H;,采集数据时间间隔t优选为0.5小时的整数倍,且至多为12小时;且连续运行小时数H为采集数据时间间隔t的整数倍,且结束采集时H至少为720小时;

ⅱ.利用第一压力计测定在当前计时点的压气机进口处空气压力P

iii.利用第一温度计测定在当前计时点的压气机进口处空气温度T

iv.利用空气流量传感器测定在当前计时点的压气机进口处空气质量流量Q

v.利用转速传感器测定在当前计时点的压气机轴转速n

2)根据采集数据,计算当前计时点的所述燃气轮机内压气机的退化程度:

i.利用下式计算当前计时点的压气机等熵效率η

公式(1)的理论依据为压气机等熵效率的计算

ii.利用下式计算当前计时点的压气机额定等熵效率η

公式(2)中,f为所述燃气轮机内压气机的特性曲线;

公式(2)的理论依据为流动相似原理。对于同一台燃气轮机内的压气机,相同工况下其气流内的速度三角形唯一确定,因此标准等熵效率可由折合流量

iii.利用下式计算当前计时点的所述燃气轮机内压气机的退化程度SF

由以上步骤,可以得到所述燃气轮机的连续运行小时数H与对应的压气机退化程度SF

公式(3)中,通过比较压气机的等熵效率与健康状态下的额定等熵效率,可以作为压气机积垢程度的评价指标。其作用为排除非积垢因素对压气机等熵效率的影响,如环境参数与控制参数等。

S2:计算待检测燃气轮机内压气机的退化速率:

1)针对待检测燃气轮机,采集其p时刻的运行数据,采集数据类型与S1步骤中相同,并根据公式(1)-(3)计算待检测燃气轮机在p时刻的压气机退化程度SF

2)针对待检测燃气轮机,采集其q时刻的运行数据,其中q>p,具体地,q时刻相较于p时刻应至少超过240小时,且p时刻至q时刻期间待检测燃气轮机应保持连续运行;采集数据类型与S1步骤中相同,并根据公式(1)-(3)计算待检测燃气轮机在q时刻的压气机退化程度SF

3)利用下式计算p时刻至q时刻之间待检测燃气轮机内压气机的退化速率V:

S3:计算待检测燃气轮机内压气机的标准退化速率:

1)根据S1步骤中建立的压气机标准退化时序数据库,通过插值计算得到压气机退化程度SF

2)利用下式计算待检测燃气轮机内压气机的标准退化速率:

S4:输出待检测燃气轮机进气过滤效率监测结果:

设定报警范围预设值Th,优选Th至少为1.5,并与所述燃气轮机内压气机等熵效率的退化速率V与标准退化速率V

实施例:

本实施例中的燃气轮机型号为M701F4重型燃气轮机,其搭配的进气过滤系统中的过滤器型号为M5(粗滤)与F9(精滤)的组合。

具体包括以下步骤:

S1:建立压气机标准退化时序数据库:

1)采集标准数据:选择搭配有正常进气过滤系统、与待检测燃气轮机相同型号的燃气轮机,从该燃气轮机完成一次检修后开始计时,直到下一次需要检修结束计时;在计时过程中,所述燃气轮机每连续运行满1小时,采集如下数据:

i.从开始计时到当前计时点,所述燃气轮机的连续运行小时数H;

ii.利用第一压力计测定在当前计时点的压气机进口处空气压力P

iii.利用第一温度计测定在当前计时点的压气机进口处空气温度T

iv.利用空气流量传感器测定在当前计时点的压气机进口处空气质量流量Q

v.利用转速传感器测定在当前计时点的压气机轴转速n

2)根据采集数据,计算当前计时点的所述燃气轮机内压气机的退化程度:

i.利用下式计算当前计时点的压气机等熵效率η

ii.利用下式计算当前计时点的压气机额定等熵效率η

公式(2)中,f为所述燃气轮机内压气机的特性曲线;

iii.利用下式计算当前计时点的所述燃气轮机内压气机的退化程度SF

由以上步骤,可以得到所述燃气轮机的连续运行小时数H与对应的压气机退化程度SF

本实施例中,结束采集时对应的连续运行小时数H=900小时,运行期间压气机退化程度随连续运行时间的变化见图2中虚线。另外为了提升数据的可比性,利用指数函数形式对原始时序数据进行了拟合,得到的退化数据如图2中实线所示,并作为压气机标准退化时序数据库。

S2:计算待检测燃气轮机内压气机的退化速率:

1)针对待检测燃气轮机,采集其p时刻的运行数据,采集数据类型与S1步骤中相同,采集数据见表1:

表1燃气轮机进气过滤效率监测p时刻采集数据

根据公式(1)~(3)计算待检测燃气轮机在p时刻的压气机退化程度SF

2)针对待检测燃气轮机,采集其q时刻的运行数据,其中,q>p,p时刻与q时刻之间燃气轮机为连续运行且未进行维护操作,本实施例中p时刻与q时刻之间的时间间隔为720.7小时(约1个月)。采集数据见表2:

表2燃气轮机进气过滤效率监测q时刻采集数据

根据公式(1)~(3)计算待检测燃气轮机在q时刻的压气机退化程度:

由计算中可以看出,q时刻的待检测燃气轮机内压气机等熵效率较一个月前下降了约1.2%。但由于不同时刻下的控制参数与环境参数有差异,其标准等熵效率也有不同。由SF值的差异可以看出,q时刻因压气机积垢导致的压气机等熵效率下降幅度约为1.1%。

3)利用下式计算p时刻至q时刻之间待检测燃气轮机内压气机的退化速率V:

计算可得V=1.54×10

S3:计算待检测燃气轮机内压气机的标准退化速率:

1)根据S1步骤中建立的压气机标准退化时序数据库,通过插值计算得到压气机退化程度SF

2)利用下式计算待检测燃气轮机内压气机的标准退化速率:

计算可得V

S4:输出待检测燃气轮机进气过滤效率监测结果:

设定报警范围预设值Th,并与所述燃气轮机内压气机等熵效率的退化速率V与标准退化速率V

本实施例中,设定报警范围预设值Th=1.5。由于V/V

- 一种燃气轮机进气过滤效率异常监测方法

- 一种燃气轮机进气过滤系统运行状态实时监测方法