一种汽车轮毂复合刀具及风孔一次成型方法

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及机床刀具技术领域,具体涉及一种汽车轮毂复合刀具及风孔一次成型方法。

背景技术

汽车轮毂风孔是指轮毂辐板上开设的空洞,可以使轮毂辐板内外侧形成声学短路来降低车轮的声辐射效率。

风孔的加工精度要求较高。风孔的加工过程一般包括粗加工、粗镗、精镗、铣双面倒角等,所涉及的各加工过程分别采用不同的刀具,对应的刀具采购成本高;生产效率低;刀具多带来换刀等辅助时间增加,不利于高效率大批量生产。

发明内容

本发明解决的问题是:现有技术中汽车轮毂风孔加工需要多次换刀,影响加工效率,提出可以一次性完成钻孔、镗孔、倒角工作的汽车轮毂复合刀具。

本发明通过如下技术方案予以实现,一种汽车轮毂复合刀具,包括刀柄、连接部和刀杆,所述刀杆为阶梯轴状,所述刀杆上设有第一阶梯刀、第二阶梯刀、第三阶梯刀、第四阶梯刀,所述第一阶梯刀包括U钻内刃刀片和U钻外刃刀片,所述U钻内刃刀片和U钻外刃刀片紧固安装在刀杆的前端,所述U钻内刃刀片、U钻外刃刀片的高度一致,主偏角相同,所述第二阶梯刀包括粗镗刀片,所述第三阶梯刀包括精镗刀片,所述第四阶梯刀包括正面倒圆角刀片,所述精镗刀片参与精镗加工的副切削刃设有一段圆弧形,可以进行风孔背面倒圆角,所述精镗刀片上参与背面倒圆角加工的刀刃至正面倒圆角刀片参与正面倒圆角加工的刀刃的轴向距离大于汽车轮毂上加工风孔处的材料厚度,所述精镗刀片至正面倒圆角刀片之间的刀杆半径小于精镗刀片上参与反倒圆加工的圆弧刀刃上方至刀杆轴心的距离。

进一步地,所述第二阶梯刀还包括半精镗刀片,所述粗镗刀片的参与加工刀尖和半精镗刀片的参与加工刀尖沿刀体具有轴向距离至少是进给量的三倍。

进一步地,所述U钻内刃刀片、U钻外刃刀片、粗镗刀片、半精镗刀片均为可转位四刃刀片。

进一步地,所述可转位四刃刀片型号为SPGG150408。

进一步地,所述精镗刀片和正面倒角刀片的型号为SPMT140508PCD,所述精镗刀片和正面倒角刀片参与导圆角的刀刃半径为4.5mm。

进一步地,所述精镗刀片的主偏角为45°。

进一步地,所述U钻内刃刀片、U钻外刃刀片的主偏角为85°。

进一步地,所述刀杆采用调制40-48HRC,发黑处理。

本发明的另一个方面,基于以上所述的一种汽车轮毂复合刀具提供了一种汽车轮毂风孔一次成型方法,包括以下步骤:

S1、固定汽车轮轮毂,复合刀具移动到待加工位置;

S2、复合刀具向前进给,刀杆头部的第一阶梯刀对轮毂进行钻孔加工,其中第一阶梯刀包括U钻内刃刀片和U钻外刃刀片;

S3、复合刀具继续向前进给,刀杆中部的第二阶梯刀对钻出的孔进行粗镗加工,将第一阶梯刀钻出孔的的孔径扩大,孔直径留1mm加工余量,其中第二阶梯刀包括安装在刀杆侧面的粗镗刀片和半粗镗刀片;

S4、复合刀具继续向前进给,刀杆中上部的第三阶梯刀对粗镗后的孔进行精镗加工,扩大孔径,提高精度,减小表面粗糙度,其中第三阶梯刀包括安装在刀杆侧面的精镗刀片;

S5、第三阶梯刀完成通孔精镗后,复合刀具继续向前进给,刀杆上部第四阶梯刀的弧形刀刃对通孔上端边缘进行成型倒圆角加工,其中第四阶梯刀包括安装在刀杆侧面的正面倒圆角刀片;

S6、倒圆角加工完成后,刀具后退,使精镗刀片的副切削刃上的圆弧刀刃高度调整到通孔底部高度一致;

S7、刀具沿通孔径向移动,到达加工位置后,刀具绕通孔轴心环绕一圈,精镗刀片的副切削刃上的圆弧刀刃对通孔下端边缘进行反面成型倒圆角加工;

S8、反面成型倒圆角加工完成后,刀具退回至通孔轴心位置,在从通孔中退出,进入下一个风孔加工循环。

本发明的有益效果是:

1、本发明将U钻、粗镗刀、半精镗刀、精镗刀、正面倒圆角刀、反面倒圆角刀集成在同一导杆上,可以依次进行钻孔、粗镗、半精镗、精镗、正面倒圆角、反面倒圆角加工,在此过程中不需要反复退刀换刀,大大提高了加工的效率和加工精度。

2、本发明将反面倒圆角刀集成在精镗刀的副切削刃上,提高刀片的使用率,减少刀杆整体长度,提高加工精度,节约成本。

附图说明

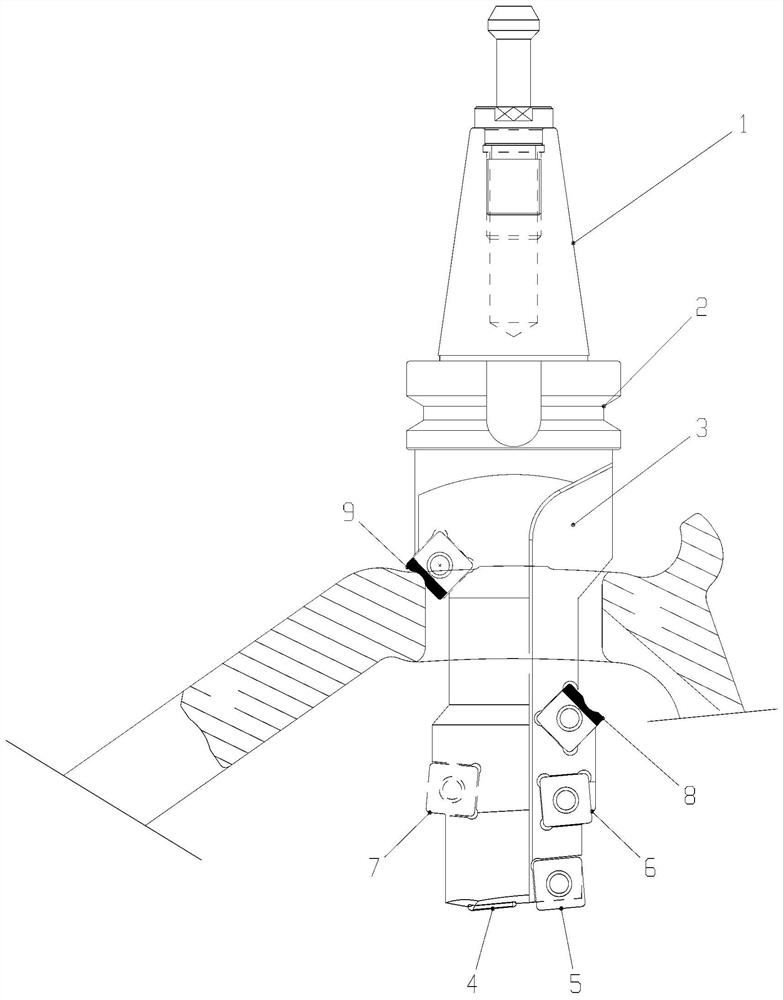

图1为本发明所述的一种汽车轮毂复合刀具的实施例1的结构示意图;

图2为本发明所述的一种汽车轮毂复合刀具的实施例2的结构及风孔加工示意图。

图中:1刀柄;2连接部;3刀杆;4U钻内刃刀片;5U钻外刃刀片;6粗镗刀片;7半精镗刀片;8精镗刀片;9正面倒圆角刀片。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1,如图1所示,一种汽车轮毂复合刀具,包括刀柄1、连接部2和刀杆3,所述刀杆3为阶梯轴状,所述刀杆3上设有第一阶梯刀、第二阶梯刀、第三阶梯刀、第四阶梯刀,所述第一阶梯刀包括U钻内刃刀片4和U钻外刃刀片5,所述U钻内刃刀片4和U钻外刃刀片5紧固安装在刀杆3的前端,所述U钻内刃刀片4、U钻外刃刀片5的高度一致,主偏角相同,所述第二阶梯刀包括粗镗刀片6,所述第三阶梯刀包括精镗刀片8,所述第四阶梯刀包括正面倒圆角刀片9,所述精镗刀片8参与精镗加工的副切削刃设有一段圆弧形,可以进行风孔背面倒圆角,所述精镗刀片8上参与背面倒圆角加工的刀刃至正面倒圆角刀片9参与正面倒圆角加工的刀刃的轴向距离大于汽车轮毂上加工风孔处的材料厚度,所述精镗刀片8至正面倒圆角刀片9之间的刀杆3半径小于精镗刀片8上参与反倒圆加工的圆弧刀刃上方至刀杆3轴心的距离。

实施例2,如图2所示,和实施例1不同之处在于:所述第二阶梯刀还包括半精镗刀片7,所述粗镗刀片6的参与加工刀尖和半精镗刀片7的参与加工刀尖沿刀体具有轴向距离至少是进给量的三倍。

在实际应用中,所述U钻内刃刀片4、U钻外刃刀片5、粗镗刀片6、半精镗刀片7均为可转位四刃刀片。

在实际应用中,所述可转位四刃刀片型号为SPGG150408。

在实际应用中,所述精镗刀片8和正面倒角刀片9的型号为SPMT140508PCD,所述精镗刀片和正面倒角刀片参与导圆角的刀刃半径为4.5mm。

在实际应用中,所述精镗刀片8的主偏角为45°。

在实际应用中,所述U钻内刃刀片4、U钻外刃刀片5的主偏角为85°。

在实际应用中,所述刀杆3采用调制40-48HRC,发黑处理。

本发明的另一个方面,基于以上所述的一种汽车轮毂复合刀具提供了一种汽车轮毂风孔一次成型方法,包括以下步骤:

S1、固定汽车轮轮毂,复合刀具移动到待加工位置;

S2、复合刀具向前进给,刀杆3头部的第一阶梯刀对轮毂进行钻孔加工,其中第一阶梯刀包括U钻内刃刀片4和U钻外刃刀片5;

S3、复合刀具继续向前进给,刀杆中部的第二阶梯刀对钻出的孔进行粗镗加工,将第一阶梯刀钻出孔的的孔径扩大,孔直径留1mm加工余量,其中第二阶梯刀包括安装在刀杆3侧面的粗镗刀片6和半粗镗刀片7;

S4、复合刀具继续向前进给,刀杆3中上部的第三阶梯刀对粗镗后的孔进行精镗加工,扩大孔径,提高精度,减小表面粗糙度,其中第三阶梯刀包括安装在刀杆3侧面的精镗刀片8;

S5、第三阶梯刀完成通孔精镗后,复合刀具继续向前进给,刀杆3上部第四阶梯刀的弧形刀刃对通孔上端边缘进行成型倒圆角加工,其中第四阶梯刀包括安装在刀杆侧面的正面倒圆角刀片9;

S6、倒圆角加工完成后,刀具后退,使精镗刀片8的副切削刃上的圆弧刀刃高度调整到通孔底部高度一致;

S7、刀具沿通孔径向移动,到达加工位置后,刀具绕通孔轴心环绕一圈,精镗刀片8的副切削刃上的圆弧刀刃对通孔下端边缘进行反面成型倒圆角加工;

S8、反面成型倒圆角加工完成后,刀具退回至通孔轴心位置,在从通孔中退出,进入下一个风孔加工循环。

本发明的工作原理:

本发明将U钻、粗镗刀、半精镗刀、精镗刀、正面倒圆角刀、反面倒圆角刀集成在同一导杆上,集成度高,在实际加工过程中,依次进行钻孔、粗镗、半精镗、精镗,完成通孔加工,然后刀杆继续向下,进行正面倒圆角,最后刀杆向上抬升,使精镗刀的副切削刃上圆弧刀刃与通孔底部平齐,控制刀杆接近通孔,刀杆贴着通孔外圆兜转一圈,完成反向倒角切削加工,至此,本发明用一把刀具完成了钻孔、粗镗、半精镗、精镗、正面倒角、反面倒角多项工作,大大提高了加工的效率。

综上所述,本发明所述的一种汽车轮毂复合刀具能够使用一把刀具完成钻孔、粗镗、半精镗、精镗、正面倒角、反面倒角多项工作,大大提高了加工的效率。

以上显示和描述了本发明的基本原理、主要特征及优点。本行业的技术人员应该了解,上述实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

- 一种汽车轮毂复合刀具及风孔一次成型方法

- 一种车桥后盖轴承座孔一次成型复合刀具