固体载体、系统和方法

文献发布时间:2023-06-19 12:19:35

本发明涉及用于制造具有碳纳米管(CNT)的惰性固体载体的方法、具有CNT的固体载体、吸附系统、分离方法和用于制造具有碳纳米管(CNT)的惰性固体载体的装置。

背景技术

碳纳米管由Iijima于1991年发现[1]。他分析了在氦气气氛中电弧放电产生的样品。他用TEM显微镜观察到一些非常有趣的空心管状结构,但由于研究小组正在追求其他目标,因此没有进行进一步的调查。

50年代中期,一些俄罗斯研究人员和后来的Endo及其合作者发表了关于这些纳米尺寸中空管的第一篇出版物[2,3]。

碳纳米管(CNT)由卷起形成管的石墨烯片组成,该管结构被称为单壁碳纳米管(SWCNT)。另一方面,当形成两个以上同心管从而形成更厚的结构时,获得多壁碳纳米管(MWCNT)。

最初,电弧放电是生产碳纳米管的最广泛使用的方法。这种方法已经为人所知并广泛用于生产碳丝和纤维。

后来,在其生产中考虑了其他生产合成技术,例如激光烧蚀或化学气相沉积(CVD)。

因此,前面的方法是合成这些纳米材料的三种主要方法。

已进行了一些尝试来寻找生长纳米管的其他可能性,但没有成功:这当然是由于多年来一直使用的设备成本高、用作催化剂的材料价格、具体合成条件(如高压和高温)或使用特殊的制造条件。

因此,回归到仅仅优化旧方法,使其适应新条件,而不是发现新技术。

目前,电弧放电和化学气相沉积被广泛用于碳纳米管的形成。已经进行了许多研究以通过优化其合成工艺来提高这些纳米材料的生产质量和数量。

结果,发现了CVD方法的一些变化,例如使用与CVD连接的等离子体、微波或射频。

技术问题

近年来,人们对这些纳米结构材料的兴趣不断增长,不仅在复合材料行业(广泛应用碳纳米管),而且在环保行业。

由于其优异的吸附性能,纳米管已大量进入民用和工业水过滤领域。

许多研究已经开发出基于纳米管的化学/物理特性的技术,并使用它们来改进已经广泛优化的工艺[4]。

使用CNT的限制之一是尺寸特性。更准确地说,纳米管的纳米量度不利于它们在工业过滤装置中的使用,例如在目前使用活性炭的装置中。

近年来已经开发了各种技术解决方案,其共同点是旨在防止与不希望的纳米管拖带现象相关的缺陷。

然而,至今理论化的解决方案需要实施成本,迄今为止,大大超过可以获得的利益。

参考文献:

[1]Iijima,S.Helicalmicrotubules of graphitic carbon.Nature 1991,354,56–58.

[2]Radushkevich L.V.;Lukyanovich V.M.O struktureugleroda,obrazujucegosjapritermiceskomrazlozeniiokisiuglerodanazeleznomkontakte.Zurn.Fisic.Chim.1952,26,88–95.

[3]Oberlin,A.;Endo,M.;Koyama,T.Filamentous growth of carbon throughbenzene decomposition.J.Cryst.Growth 1976,32,335–349.

[4]E.Fontananova,M.A.Bahattab,S.A.Aljlil,M.Alowairdy,G.Rinaldi,D.Vuono,J.B.Nagy,E.Drioli and G.Di Profio,From hydrophobic to hydrophilicpolyvinylidenefluoride(PVDF)membranes by gaining new insight into material'sproperties,RSC Adv.,2015,5,56219–56231.

发明内容

因此,本发明在上述上下文范围内,旨在提供一种低成本的方法,该方法能够提供一种惰性固体载体,多个CNT连接或固定到该载体,从而使碳纳米管(聚集成比纳米尺寸更大的簇)较少受到拖带现象的影响。

更准确地说,包含碳纳米管(或由其官能化)的惰性固体载体构成了相对于常规纳米管能够以更大通用性使用的吸附单元。

本发明的另一个目的是通过本文所述的惰性固体载体分离有机物质的方法。这个想法是基于使用具有高性能碳纳米管的载体作为有机物质的吸附手段。

附图说明

图1:使用1.36g硅砂(砂表面上有0.03g碳质产品)的活性黑5的除去动力学;

图2:三种不同织物染料的动力学吸附曲线,起始浓度等于100mg/l,使用2.73g吸附材料(二氧化硅表面上含有0.06g碳质产品);

图3:对由37mg/l的活性黑5污染的水进行连续测试的穿透曲线。吸附材料的总重量113.63g;柱内输送流速5ml/min;

图4:相对于在长度为25cm且内径为2cm的柱内的吸附材料的归一化高度的浓度曲线;

图5:对由7.5mg/l的活性黑5污染的水进行连续测试的穿透曲线。吸附材料的总重量90g;柱内输送流速10ml/min;

图6:通过吸附材料形成的不同床高度和在不同的出液时间的活性红159除去柱的浓度曲线;

图7:用于除去水中的工业活性黄81的装置图;

图8:作为流A的浓度时间的函数的趋势;

图9:作为流B的浓度时间的函数的趋势;

图10:无碳纳米管的惰性固体载体的SEM照片;

图11:表面上分布有催化金属(白点)的惰性固体载体的SEM照片;

图12:具有CNT的惰性固体载体的SEM照片;

图13:具有CNT的惰性固体载体的SEM照片,其中载体显示为截面;

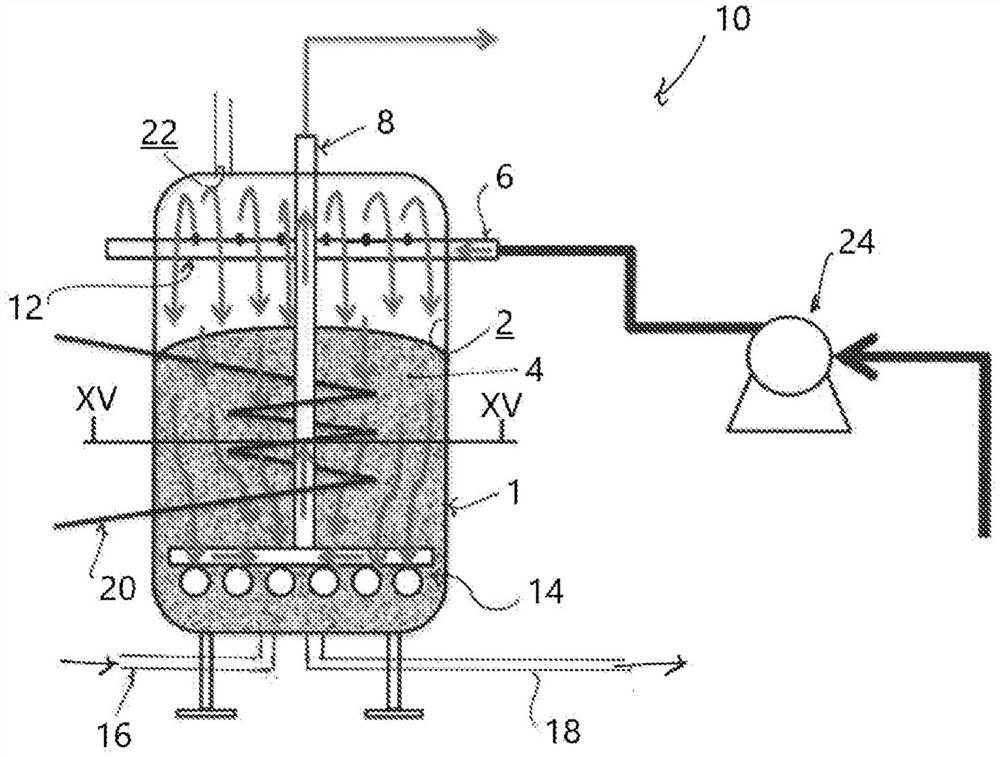

图14:根据本发明的可能的实施方式的至少一种有机物质的吸附系统,例如过滤器;

图15:沿图14中所示平面XV-XV的正交截面;

图16:根据本发明的另一可能的实施方式的吸附系统;

图17:根据可能的实施方式的用于制造具有碳纳米管的惰性固体载体的设备(“间歇”型的设备)的示意图;

图18:根据另一可能的实施方式的用于制造具有碳纳米管的惰性固体载体的设备(连续型的设备)的示意图;

图19:作为相对于旋转轴R的径向方向的函数的图18的制造装置内部的温度曲线。

具体实施方式

上述目的是通过下述制造具有可选地官能化的碳纳米管(在以下描述中为简洁起见也称为“CNT”)的惰性固体载体的方法来实现的,其包括以下步骤:

i)提供惰性固体载体和至少一种催化金属,所述至少一种催化金属与所述载体相连,或者吸收在所述载体中,或者吸附/沉积在该载体上;

ii)向所述催化金属供应至少一个气态、液态或固态碳源;

iii)通过化学气相沉积(CVD),在所述催化金属处将至少部分的所述碳源沉积为CNT,其连接(例如:稳定地)到所述惰性固体载体;

因此,上面概述的制造方法创新地不仅实现碳纳米管的合成方法,而且实现其锚定到惰性固体载体上。

为简洁起见,在以下描述中,步骤iii)的产物,即包含CNT的惰性固体载体,也称为“吸附材料”。

根据一个实施方式,惰性固体载体呈微粒、颗粒或丸粒的形式。优选地,惰性固体载体不是纳米厚度的矿物圆片形式。

根据一个实施方式,惰性固体载体是多孔的或无孔的。

根据一个实施方式,惰性固体载体包含耐火材料或由耐火材料组成。

更准确地说,优选固体载体至少在进行步骤iii)的温度范围内是惰性且耐火的。

根据不同的实施方式,所述惰性固体载体选自包括铝硅酸盐(例如:莫来石)、硅铝酸盐、石英砂、石英、矾土或氧化铝(例如:刚玉)、碳化硅、氮化硅、氧化锆、碳酸钙镁(例如:白云石)、粘土耐火材料、沸石(例如天然或合成的)及其组合的组。优选地,所述惰性固体载体包含石英砂或由石英砂组成。

根据另一个实施方式,所述微粒、颗粒或丸粒具有超纳米粒度分布。

应注意,在本说明书中,表述“超纳米”用于表示大于游离碳纳米管的尺寸,例如大于纳米管特有的直径(通常为0.7至10nm)。例如,该表述将用于表示大约至少一个微米单位或大于一微米或可能至少等于一毫米的粒度分布。优选地,惰性固体载体的平均尺寸分布为0.1mm至5mm,优选0.2mm至2mm,甚至更优选0.3mm至1mm。

根据各种实施方式,催化金属选自由铁、钴、镍、钼及其组合组成的组。

例如,可以使用仅仅一种催化金属。或者可以使用至少两种或至少三种催化金属。

根据其他实施方式,可以使用一种或多种其他过渡金属作为本发明中的催化金属。

根据有利的变型,催化金属或其多种是离子形式。

关于步骤ii),碳源有利地是气态的。

不过,碳源或碳源前体可以是液相或固相,并且它可以在供应步骤ii)之前蒸发、升华或变成气溶胶形式。

根据另一实施方式,在步骤ii)中可以使用多于一个源,例如两种不同类型的气体,或气体和气化的液体前体。

根据一个实施方式,碳源可以选自气态的、饱和的或不饱和的有机化合物,有利地未被杂原子取代(即没有除碳和氢之外的原子)。

根据可能的变型,碳源可包含乙烯、乙炔、甲烷或乙烷,或由乙烯、乙炔、甲烷或乙烷组成。

根据可能的变型,碳源可以包括下述成分或由其组成:重质液体(如二甲苯或苯)和/或含碳的聚合物固体,如聚丙烯腈或聚吡咯,优选为热解的。

根据一个变型,步骤iii)在500-850℃、例如650-750℃的温度下进行。

至于使用甲烷作为碳源的变型,上述范围的温度可以增加到约900℃。

根据另一变型,步骤iii)在惰性气氛中进行,例如在氮气和/或氩气气氛中。

根据一个实施方式,CNT可以至少部分地由-OH和-CO

为了完整起见,提出了本方法的一些操作参数,它们可以彼此独立地实施:

-步骤i)的惰性固体载体在室温下的可选的预调理时间:5-20分钟;

-步骤ii)中碳源(例如C

-步骤iii)的持续时间:5-20分钟(根据所选温度而变化);

-步骤iii)中的可选的氮气流速:100-600ml/min;

-步骤iii)中的可选的氩气流速:10-30ml/min。

上述目的还通过下述惰性固体载体实现,该惰性固体载体包含以优选稳定的方式沉积并连接到所述载体的可选地官能化的CNT,其中,该载体包含至少一种催化金属,所述至少一种催化金属与该载体相连,或者吸收在该载体中,或者吸附/沉积在该载体上。

鉴于通过根据前述实施方式中的任一个的方法有利地获得这种载体,即使这不是明确的,该载体也可以包括所描述的那些中的任何优选的或补充的特征。

优选地,所述惰性固体载体是具有超纳米粒度分布的微粒、颗粒或丸粒形式。

根据一个实施方式,所述CNT呈在所述催化金属处聚集的散布束或缠结的形式。

上述目的还通过包含上述惰性固体载体的至少一种有机物质(例如至少一种有机污染物)的吸附系统10来实现,其中,所述碳纳米管被配置为吸附所述有机物质(例如选择性地)。

例如参见图14的实施方式,所述吸附系统10包括外壳1、第一供应管道6和第一出口管道8。

外壳1界定其中布置有由多个所述包含CNT的惰性固体载体构成的吸附床4的内部隔室2。所述惰性固体载体优选随机布置在外壳1内,并在吸附床4中形成多条曲折的待净化液体通道。

优选地,吸附床4的惰性固体载体的平均尺寸分布为0.1mm至5mm,优选0.2mm至2mm,甚至更优选0.3mm至1mm。

第一供应管道6被配置为向吸附床4供应待净化液体,其中,所述待净化液体包括所述至少一种有机物质,例如溶解、分散或悬浮于该液体中。

就此而言,第一供应管道6功能连接到至少一个供应泵24,该供应泵24被配置为例如通过从桶或盆30中抽吸液体而置换第一供应管道6中的所述液体。

优选地,吸附系统10包括吸附床4上待净化液体的分配装置12,其位于第一供应管道6的一端。更优选地,分配装置12(例如多个喷嘴)垂直布置在吸附床4上方,使得从分配装置12流出的待净化液体由于重力而落到所述床4上。

第一出口管道8被配置为将来自所述至少一种有机物质的至少部分净化的液体输送到内部隔室2之外。因此,渗滤通过所述吸附床4的液体经第一出口管道8被输送到外壳1之外。

优选地,吸附系统10包括所述至少部分净化的液体的收集装置14,其布置在所述吸附床4内部或下方并且流体连接到第一出口管道8。

收集装置14优选地包括一个或多个径向收集器26,其被配置为将净化的液体向第一出口管道8输送。优选地,第一出口管道8相对于外壳1大致居中布置,并且所述一个或多个径向收集器26相对于所述第一出口管道8径向布置。

外壳1的尺寸取决于吸附系统的技术要求、要吸附的有机物质的类型以及包含CNT的惰性固体载体的量和/或接触面。

举例来说,外壳1可以是中空圆柱形,圆柱体直径为0.1m至2m,优选为0.4m至1m,圆柱体高度为0.5m至3m,优选0.75m至2m。

作为进一步的实例,外壳1可以具有这样的内部容量以容纳10kg至500kg的吸附材料,优选为15kg至300kg,更优选为20kg至250kg。

根据一个实施方式,例如图16中示意性示出的,可以使用彼此平行布置的两个外壳1。优选地,所述外壳可以以相互不同的方式确定尺寸。例如,第一外壳的尺寸(例如直径和/或高度)可以是第二外壳尺寸的1.05至5倍,优选1.1至3倍,甚至更优选1.15至2倍。

优选地,吸附系统1包括用于向吸附床4供应极性非质子溶剂(再生溶剂)、例如丙酮或二甲亚砜(DMSO)的第二管道16、用于将包含被所述惰性固体载体的CNT脱附的所述至少一种有机物质的所述再生溶剂输送到内部隔室2之外的第二出口管道18、加热装置20和排气口22。

因此,该实施方式提供了可以通过有机物质的脱附来再生包含CNT的惰性固体载体。

加热装置20与吸附床4热接触,优选容纳在吸附床4内,以便从所述床4蒸发再生溶剂的残余物,并且蒸发的再生溶剂的排气口22流过所述外壳1。

优选地,加热装置20包括至少部分容纳在吸附床4中的盘管。甚至更优选地,所述盘管在吸附床4中螺旋卷绕,例如如图15所示。

优选地,加热装置20是可控的(例如通过未示出的管理和控制装置)以达到再生溶剂的蒸发温度,更优选40℃至70℃(例如,如果再生溶剂是丙酮,为50℃至55℃)。

吸附床4优选具有与吸附在所述CNT上的有机物质的量无关的真空系数。更优选地,对于“平均”堆积(即在平均粒度分布为0.2mm至2mm、例如约1mm的惰性固体的存在下)的所述惰性固体载体,真空系数为35%至60%,优选为40%至55%,甚至更优选为40.5%至48%。

在本说明书中,表述“真空系数”用于表示:对于给定的包含碳纳米管的惰性固体载体占据的总体积,所述惰性固体载体之间的空置内部体积(间隙或颗粒间体积)在所述占据的体积中的百分比。

根据各种实施方式,吸附系统是过滤器、筛子、膜、填充体或吸附体、吸附柱等的至少一部分。

参见图16,吸附系统10可以包括由第一供应管道6供应的平行布置的两个所述外壳1。优选地,第一供应管道6可以流体连接到待净化液体的盆或桶30。每个外壳1连接到相应的第一管道8,用于流出至少部分净化的液体。

在图16所示的系统中,标记28用于表示再生溶剂罐,其通过一对第二供应管道16连接到两个外壳1。第二出口管道18将外壳1与用于蒸发再生溶剂的单元32连接,在该单元32内将脱附的有机物质与再生溶剂分离。脱附的有机物通过排放管道34除去,同时使再生溶剂流经第一中间管道36、冷凝单元38和第二中间管道40,以在再生溶剂以液体形式重新冷凝后再次供应再生溶剂罐28。

优选地,在图16的实施方式中,还可以有水箱42,其在出口处通过第三中间管道44与外壳1连接,以消除再生溶剂的痕迹。外壳1在出口处与水箱42连接,从而通过第四中间管道46形成回路。

本发明还涉及包括以下步骤的分离方法。

根据一个实施方式,分离方法包括净化方法或由净化方法组成。

根据变型,这种方法是连续的、半连续的或不连续的。

根据另一变型,该方法是闭路方法。

该方法包括以下步骤:

a)提供根据前述变型的惰性固体载体;

b)使所述惰性固体载体与含有待分离的至少一种有机物质、例如含有至少一种有机污染物的液体接触;

c)使所述有机物质吸附在所述惰性固体载体的碳纳米管上,从而将其与所述液体分离。

可选地,该方法包括以下步骤:

d)使步骤c)的有机物质从碳纳米管脱附,可选地收集脱附的有机物质;

e)在步骤a)中重复使用至少部分的步骤d)的惰性固体载体。

根据一个实施方式,步骤d)包括用极性且可选的非质子溶剂、例如丙酮或二甲亚砜(DMSO)洗涤碳纳米管的至少一个子步骤。

根据另一实施方式,步骤d)包括蒸发极性溶剂以留下脱附的有机物质的残余物的子步骤。

例如,蒸发子步骤可以在低压(减压)下进行。

根据一个变型,残余物可以是干燥残余物。

根据另一个变型,残余物可以是液相残余物。

最后,本发明涉及用于制造具有碳纳米管(CNT)的惰性固体载体的装置50,其设计用于实施所述制造方法。

所述制造装置50包括管式炉48和反应器58,反应器58相对于所述炉48围绕旋转轴R旋转。

所述制造装置50包括装载区52、管式炉48处的加热区54和排放区56。反应器58相对于所述炉48可旋转地安装,使得所述反应器58的多个区段能够以圆周运动从所述装载区52移动到所述加热区54、到所述排放区56。

在图17所示的实施方式中,装载区52和排放区56至少部分重叠,例如重合。

优选地,可以在排放区56处提供收集器或排放料斗78以将包含CNT的惰性固体载体运出旋转反应器58。

在图18所示的实施方式中,装载区52和加热区54优选地相对于旋转轴R沿径向偏移。更优选地,装载区52和排放区56相对于所述轴R在直径方向上相对地布置。优选地,加热区54基本上对应于反应区(化学气相沉积CVD在其中发生),其中碳纳米管沉积在惰性固体载体上并稳定连接到惰性固体载体。优选地,反应区是环形体积74,其围绕旋转轴R延伸,并且优选由装载区52和/或排放区56朝向外部径向界定。

旋转反应器58优选由石英玻璃制成。举例来说,旋转反应器58可具有1m至4m、优选1.5m至3m的直径。

优选地,旋转反应器58通过例如仅在图18中示意性地示出的马达装置62驱动,更准确地说,通过用于将运动从所述马达装置62传递到所述旋转反应器58的装置。

具体而言,传动装置可以包括由马达装置62驱动的齿轮,以及与旋转反应器可旋转地一体结合的旋转轴64。

旋转轴R优选地基本上竖直。

在图17的实施方式中,旋转反应器58界定与旋转轴R基本上正交的支撑面66。

在图18的实施方式中,所述旋转反应器58界定相对于所述旋转轴R非正交的支撑面66,例如相对于与所述轴R正交的平面以2°至20°、优选5°至15°、甚至更优选8°至12°(例如约10°)的角度倾斜。该倾斜度专门设计用于促进惰性固体载体由于旋转反应器58(旋转)和惰性固体载体沿着支撑面66的位移(平移)的联合运动而从装载区移动到加热区、到排放区。

在加热区54中,在惰性气氛中和通过用于供应碳源的管道60供应到加热区54的碳源(优选气态)的存在下发生CNT的化学气相沉积。

在图18的实施方式中,制造装置50包括外裙部68。优选地,外裙部68也存在于图17的实施方式中,尽管未示出。更优选地,外裙部68至少部分地(例如:完全地)由石英玻璃制成。

外裙部68界定裙部隔室70,旋转反应器58至少部分地(例如:完全地)布置在其中,并且其中保持惰性气体的受控气氛。在这方面,优选提供流过外裙部68的惰性气体入口72。优选还设置气体出口76,从而可以将合成气(含有未反应的碳源和惰性气体)从旋转反应器58运走。

优选地,作为相对于旋转轴R的径向方向(百分比)的函数的图18的制造装置内的温度曲线在图19中示出。该图显示了,装载区52和排放区56中的温度较低,而加热区54中存在最大温度值,约700℃。

有趣的是,通过如此设计的配置方案,不含CNT的惰性固体载体在到达加热区54(对应于反应区)之前经过预热,包含CNT的惰性固体载体在它们向排放区56移动时随后经历逐渐冷却(非突然的)。

本发明的应用领域

包含CNT的惰性固体载体提供了一种执行方法,其实施的灵活性和简单性在分离或净化被有机物质污染的水的领域中的最易变问题中提供了应用可能性。

事实上,本发明可用于水断层、受污染的水池、储罐、废物或工业液体(例如含有颜料)的净化或再生。

在下文中,将基于仅以非限制性示例的方式提供的一些实施例来说明本发明。

实施例

实施例1:制备合成催化剂。

将预定量的选自由乙酸钴、乙酸镍、硝酸铁、硝酸钴、乙酸铁、硝酸镍、氯化铁或其组合组成的组中的至少一种盐与适量的蒸馏水混合,然后将如此获得的溶液机械搅拌约30分钟。

举例来说,对于约200-2000ml的水,该溶液可以含有约100-400g的各种盐。

但是,应该考虑到,在溶液中的盐被过度稀释(例如:对于约550g的全部盐,如果水量超过1200ml)的情况下,预期载体上存在少量活化金属位点,因此催化金属的效率相对较低。

以莫来石惰性固体载体为例,可以使用以下量的水和盐来获得上述溶液:

-200ml水,用于由115克四水合乙酸镍和212克四水合乙酸钴组成的盐混合物;或者

-600ml水,用于由312克六水合硝酸钴和362克九水合硝酸铁组成的盐混合物。

按照对于每克惰性固体载体的溶液毫升比等于2,将一定量的惰性固体载体与按前述方式得到的溶液接触,混合使固体颜色均匀。随后,在80℃下进行干燥24小时。

如此制备的负载的催化金属可供用于通过CVD沉积的步骤iii)中。

实施例2:通过CVD在固体载体上沉积碳纳米管。

将根据实施例1获得的80克负载的催化金属引入石英烧瓶中,然后将其引入石英反应器中。

在惰性气氛下,使用1000ml/min的氮气和200ml/min的氩气,将它们输送到气密性密封的反应器中5分钟。

然后以10℃/min的斜率升温至700℃,然后在反应器关闭和惰性环境下等待10分钟。

最后,将400ml/min的乙烯(C

然后从反应器中收集具有CNT的固体载体。

实施例3:在工业纺织品染料上的应用。

该应用使用由硅砂上的CNT组成的吸附材料,其尺寸为400至800μm,碳纳米管的平均含量等于2.2重量%。

通过分别用0.03或0.06克碳质产品(对应于1.36g或2.73g硅砂)处理具有不同浓度的染料的20ml水,对各种染料进行分批测试。在不同的处理时间进行出液,以测试染料浓度随时间的变化并产生关于材料吸附量的动力学趋势。

用于测定污水样品中染料量的实验材料和方法。

被工业纺织品染料污染的水的浓度评估通过定量UV-VIS分析进行。与在不同处理时间的分批除去染料相关的各个UV-VIS分析有助于吸附现象的动力学发展。

动力学分批研究

与除去浓度为7.5mg/l至22.5mg/l的活性黑5染料相关的动力学曲线如图1所示。

吸附材料的吸附量随着浓度的增加而增加,但如果不是52.5mg/l的浓度,它们就不会达到饱和。曲线在约30分钟稳定,最大吸附量仅与碳质产品的量有关,为35mg

相反,图12显示了用于通过CCVD方法自动生成的粉末形式的碳纳米管净化污水的研究的其他三种染料(蓝116、红159和黄81)的动力学行为。

三种染料的组成为100mg/l,同时将2.73g吸附材料(含0.06克碳质产品)加入溶液中。

三条动力学曲线介于34和31-32mg

活性红159显示出最快的动力学除去,而活性黄81尽管仍达到高吸附量(约32mg

这些趋势证实了这些材料相对于在之前的研究中已经作为参考材料测试过的活性炭的优越性能。表征导致考虑使用长接触时间以及因此导致的低输送速率,以优化可能的连续应用。

实施例4:活性黑5染料污染水的连续吸附试验。

准备直径为约2cm且长度为约25cm的过滤器。将蠕动泵与其连接,使被活性黑5染料污染的水样从起始容器输送到过滤器,然后输送到最终储存容器。对经过滤的样品(以及用于设定初始处理条件的污染水样)进行UV-VIS分析以确定不同时间的最终浓度。

图3显示了使用113.63g吸附材料(碳质产品的重量等于2.5g)构建的穿透曲线。

输出数据的读数(由UV-VIS分析获得)虽然揭示了初始部分的一些不稳定性,但从未超过0.05的C/C

另一方面,图4显示了不同高度并相对于25cm的色谱柱总长度归一化的色谱柱中的浓度曲线。该曲线上部的积分可获得材料的吸附量,仍然相对于仅分布在硅砂表面上的碳质产品的重量,高于在之前的分批评估中确定的34mg

在410分钟(略超过6小时),色谱柱开始不再除去全部染料,尽管有痕量,但开始“通过”。对于超过410分钟的时间,可以认为色谱柱已耗尽并准备好进行可能的再生。

实施例5:活性红159染料污染水的连续吸附试验。

测试了在直径为4cm且总长度为约20cm的柱中连续除去活性红159。90g吸附材料(其表面上分布有约2g碳质产品)用于该试验。

图5显示了关于这些试验的穿透曲线。被活性红159污染的水的输送流速为10ml/min。在这种情况下,穿透值仍定义为0.05的C/C

相应的穿透时间为约150分钟,而根据连续数据计算的吸附量等于22.5mg

相反,图6显示了作为相对于其最大值(10cm)归一化的柱的三个高度值的函数获得的浓度曲线。

实施例6:在活性黄81污染水闭路吸附柱中的吸附试验。

该试验使用活性黄81和由表面上分布有碳质产品(3.87g)的氧化铝颗粒(215g)组成的吸附材料进行。该试验使用了连续配置,如图7所示。

输送速率设定为约32ml/min。分散在装有6升溶液的托盘中的染料的组成等于16.6mg/l。之前的表征表明,即使在以限制待净化水和吸附材料在柱中的接触时间的流速运行时,柱也不会在试验结束时耗尽。

图8显示了在24小时处理期间对流(A)的抽出浓度的趋势。染料在污染水第一次通过罐时几乎完全除去,在32ml/min的流速下,需要约3小时才能完全净化。事实上,约3小时后,染料的浓度降低到1.5μg/l的值,并且在24小时在通过UV-VIS分析测试的出液中也保持该值。

图9显示了流B中作为处理时间的函数的浓度评估。

重要的是应注意,流B的浓度在30分钟后下降到略高于1mg/l,然后突然下降到0.03mg/l,然后在处理5小时后稳定在1.5g/l,即与流A相同。

创新地,本发明允许实现预设目标。

更准确地说,本发明在形成碳纳米管时使CNT锚定到固体载体上,使得这种对载体的封闭对于通过催化CVD进行的合成不需要额外和进一步的操作。

根据有利的方面,本发明的CNT不再是在使用过程中基本上无法恢复的游离纳米单元,而是它们聚集到惰性固体载体上,这使得它们更易于使用。

有利地,本发明的惰性固体载体主题极其灵活,并且能够以极快且高表现的动力学净化水溶液或双相体系。

有利地,凭借CNT的吸附能力,该分离方法可用于除去任何有机物质。

例如,列出了以下物质:工业染料(例如:纺织染料)、石油、石油馏分和石油衍生物、多酚(例如,石油工业排放物、油厂和其他食品和食品相关行业)。

对于上述方法、惰性固体材料和吸附系统的实施方式,本领域技术人员可以根据情况替换或修改所述特征。这些变体也被认为包括在所附权利要求中概述的保护范围内。

此外,应观察到,任何实施方式都可以独立于所述的其他实施方式来实现。

1外壳 42水箱

2内部隔室 44第三中间管道

4吸附床 46第四中间管道

6第一供应管道 48管式炉

8第一出口管道 50制造装置

10吸附系统 52装载区

12分配装置 54加热区

14收集装置 56排放区

16第二供应管道 58旋转反应器

18第二出口管道 60碳源供应管道

20加热装置 62驱动装置

22排气口 64旋转轴

24供应泵 66支撑面

26径向收集器 68外裙部

28再生溶剂罐 70裙部隔室

30盆或桶 72惰性气体入口

32再生溶剂蒸发单元 74环形体积

34排放管道 76气体出口

36第一中间管道 78收集器或排放料斗

38冷凝单元 R旋转反应器的旋转轴

40第二中间管道

权利要求书(按照条约第19条的修改)

1.一种用于制造具有可选地官能化的碳纳米管(CNT)的惰性固体载体的方法,其包括以下步骤:

i)提供惰性固体载体和至少一种催化金属,所述至少一种催化金属吸收在所述载体中,或者吸附或沉积在所述载体上,所述金属可选地选自由铁、钴、镍、钼及其组合组成的组;

ii)向所述催化金属供应气态、液态或固态碳源;

iii)通过化学气相沉积(CVD),在所述催化金属处将至少部分的所述碳源沉积为碳纳米管,其稳定地连接到所述惰性固体载体;

其中,所述惰性固体载体是具有超纳米粒度分布的微粒、颗粒或丸粒形式,即平均尺寸分布为0.1mm至5mm的惰性固体载体,并且所述CNT呈在所述催化金属处聚集的散布束或缠结的形式。

2.如前一项权利要求所述的方法,其中,所述惰性固体载体选自由铝硅酸盐(例如:莫来石)、硅铝酸盐、石英砂、石英、矾土或氧化铝(例如:刚玉)、碳化硅、氮化硅、氧化锆、碳酸钙镁(例如:白云石)、粘土耐火材料、沸石(例如天然或合成的)及其组合组成的组。

3.如权利要求1所述的方法,其中,所述惰性固体载体是石英砂。

4.如权利要求2所述的方法,其中,所述惰性固体载体的平均尺寸分布为0.2mm至2mm,优选为0.3mm至1mm。

5.一种惰性固体载体,所述惰性固体载体包含沉积在所述载体上并稳定地连接到所述载体的可选地官能化的CNT,所述载体包含至少一种催化金属,所述至少一种催化金属吸收在所述载体中,或者吸附或沉积在所述载体上,其中,所述惰性固体载体是具有超纳米粒度分布的微粒、颗粒或丸粒形式,即平均尺寸分布为0.1mm至5mm的惰性固体载体,并且所述CNT呈在所述催化金属处聚集的散布束或缠结的形式。

6.一种用于吸附至少一种有机物质、例如至少一种有机污染物的系统(10),其包括前一项权利要求所述的惰性固体载体,所述碳纳米管被配置为吸附所述有机物质,其中,所述吸附系统(10)包括:

-外壳(1),其界定内部隔室(2),在所述内部隔室(2)中布置有由多个包含CNT的所述惰性固体载体形成的吸附床(4);

-用于将待净化液体供应到吸附床(4)的第一供应管道(6),所述待净化液体包含所述至少一种有机物质;

-用于将来自所述至少一种有机物质的至少部分净化的液体输送到所述内部隔室(2)之外的第一出口管道(8)。

7.如前一项权利要求所述的吸附系统,其包括:

-所述吸附床(4)上的待净化液体的分配装置(12),其位于第一供应管道(6)的一端;和

-所述至少部分净化的液体的收集装置(14),其布置在所述吸附床(4)内部或下方并且流体连接到第一出口管道(8)。

8.如权利要求6或7所述的吸附系统,其包括:

-用于将极性非质子再生溶剂、例如丙酮或二甲亚砜(DMSO)供应到所述吸附床(4)的第二管道(16);

-第二出口管道(18),其用于将包含从所述惰性固体载体的CNT脱附的所述至少一种有机物质的所述再生溶剂输送到所述内部隔室(2)之外;

-加热装置(20),其与所述吸附床(4)热接触,优选容纳在所述吸附床(4)内,以从所述床(4)蒸发所述再生溶剂的残余物;

-穿过所述外壳(1)的蒸发的再生溶剂的排气口(22)。

9.如权利要求6-8中任一项所述的吸附系统,其中,所述吸附床(4)具有与吸附在所述CNT上的有机物质的量无关的真空系数,所述真空系数被定义为:对于给定的包含CNT的惰性固体载体占据的总体积,所述惰性固体载体之间的空置内部体积(间隙或颗粒间体积)在所述占据的总体积中的百分比,对于平均尺寸分布为0.2mm至2mm的所述惰性固体载体的堆积物,所述真空系数为35%至60%,优选为40%至55%,甚至更优选为40.5%至48%。

10.一种分离方法,其包括以下步骤:

a)提供权利要求5所述的惰性固体载体;

b)使所述惰性固体载体与含有待分离的至少一种有机物质、例如含有至少一种有机污染物的液体接触;

c)使所述有机物质吸附在所述惰性固体载体的碳纳米管上,从而将其与所述液体分离;

d)通过使用极性非质子溶剂、例如丙酮或二甲亚砜(DMSO)洗涤所述碳纳米管的至少一个子步骤,使步骤c)的有机物质从所述碳纳米管脱附;

e)在步骤a)中重复使用至少部分的步骤d)的惰性固体载体。

11.如前一项权利要求所述的方法,其中,步骤d)包括在低压下蒸发所述溶剂从而留下脱附的有机物质的干燥残余物的子步骤。

12.一种用于制造具有碳纳米管(CNT)的惰性固体载体的装置(50),其包括管式炉(48)和相对于所述炉(48)围绕旋转轴(R)旋转的反应器(58);其中,所述制造装置(50)包括装载区(52)、在所述管式炉(48)处的加热区(54)和排放区(56);

所述旋转反应器(58)相对于所述炉(48)可旋转地安装,使得所述反应器(58)的多个区段能够以圆周运动从所述装载区(52)移动到所述加热区(54)、到所述排放区(56)。

13.如前一项权利要求所述的制造装置,其中,所述加热区(54)对应于反应区,其中,所述反应区是围绕所述旋转轴(R)延伸并且由所述装载区(52)和/或所述排放区(56)朝向外部径向界定的环形体积(74)。

14.如权利要求12或13所述的制造装置,其中,所述旋转反应器(58)界定相对于所述旋转轴(R)非正交的支撑面(66),例如相对于与所述轴(R)正交的平面以2°至20°、优选5°至15°、甚至更优选8°至12°的角度倾斜,从而促进所述惰性固体载体从所述装载区(52)移动到所述加热区(54)、到所述排放区(56)。

- 核酸探针、使用UV光将核酸固定到固体载体的方法、包括固定化核酸探针的固体载体以及包括固体载体的测试装置

- 包含液体聚二有机硅氧烷的固体载体组分及制备和使用该固体载体组分的方法